1.本发明涉及半导体器件技术领域,具体为一种改善衬底片外延后硅渣的方法。

背景技术:

2.外延是指在单晶衬底上生长一层新单晶的过程,利用外延可以生产种类更多的材料,使器件设计有更多的选择。

3.现有工艺中,一般在衬底片经过背封后形成多晶膜,再经过抛光处理后形成抛光片,即可进入外延工艺。生长外延层后,在硅片的背面的边缘生长了面积不等的硅渣,导致外延后的硅片放置在光刻机上后,无法形成有效的真空,吸不住硅外延片;或者硅外延片背面的硅渣处平整度较差,导致光刻条宽不均匀而使硅外延片失效。

4.目前工艺上,采用的是,外延后,对硅渣进行处理,如已经公开了中国发明专利:cn102479679a,硅外延片背面硅渣的处理方法。通过物理刮除以及化学清洗的方式对外延片进行除硅渣,这无疑增加了工艺步骤。所以申请人意图在原有的工艺上进行改进,从而实现改善硅渣的目的。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种改善衬底片外延后硅渣的方法。

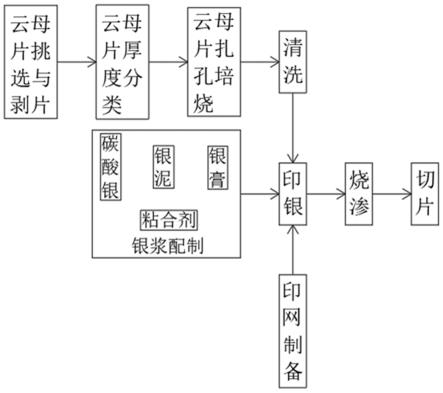

6.本发明提供如下技术方案:一种改善衬底片外延后硅渣的方法,包括背封步骤以及外延步骤;

7.背封步骤中,控制多晶温度在600℃至650℃,采用硅烷作为原材料,在多晶温度下硅烷分解沉淀,籍以形成多晶膜;

8.经过多晶步骤背封后的衬底硅片,经过抛光后,进入外延步骤。

9.进一步,多晶温度为600℃,抛光后的平整度在2.74~6.05μm之间,翘曲度在70.48~81.34之间,弯曲度在-36.31~-32.17之间。

10.进一步,多晶温度为640℃,抛光后的平整度在4.01~6.33μm之间,翘曲度在38.33~48.84之间,弯曲度在-21.96~-17.71之间。

11.进一步,多晶温度为650℃,抛光后的平整度在2.5~7.4μm之间,翘曲度在20.56~29.37之间,弯曲度在-13.29~-9.26之间。

12.进一步,多晶温度为650℃,抛光后的平整度在2.67~8.47μm之间,翘曲度在10.82~16.78之间,弯曲度在-7.03~-4.15之间。

13.进一步,多晶膜厚固定

14.进一步,背封步骤中还包括用于生成二氧化硅背封膜的步骤,背封膜的厚度为

15.进一步,外延采用型号为lpe-3061d型的常压平板式外延炉,外延炉基座转速控制在5.0r/min。

16.进一步,外延步骤包括如下:

17.(1)利用氯化氢气体在高温下对外延炉基座进行腐蚀,去除基座上的沉积物,温度设定为1060℃,氯化氢气体流量设定为35slm,刻蚀时间设定为10min;

18.(2)向外延炉基座片坑内装入衬底片;

19.(3)进行本征外延层的生长,采用三氯氢硅在衬底上生长本征外延层,阻止重掺衬底杂质的溢出,本征层生长温度设定为1060℃,用氢气输送气态三氯氢硅进入反应腔室,氢气流量控制在150slm,三氯氢硅流量设定为20slm,生长速率控制在2.25μm/min。

20.(4)进行掺杂外延层的生长,生长温度设定为1060℃。用氢气输送气态三氯氢硅和磷烷掺杂剂进入反应腔室,氢气流量控制在150slm,三氯氢硅流量设定为20slm,磷烷流量设定为147sccm,外延层生长速率控制在2.25μm/min。

21.(5)外延层生长达到预定厚度后开始降温,将氢气和氮气流量设定为150slm,依次吹扫外延炉反应腔室8分钟,然后将外延片从基座上取出。

22.与现有技术相比,本发明提供了一种改善衬底片外延后硅渣的方法,具备以下有益效果:

23.调整多晶背封步骤中的多晶温度,来控制衬底片形成多晶膜后的物理特性,从而改善衬底片外延后的背面硅渣问题。

附图说明

24.图1为本发明改善前的背面硅渣情况示意图;

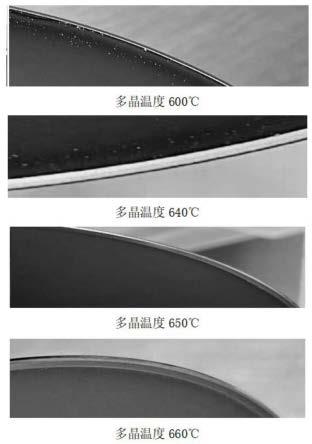

25.图2为本发明多晶温度在600℃状态下的背面硅渣情况示意图;

26.图3为本发明多晶温度在640℃状态下的背面硅渣情况示意图;

27.图4为本发明多晶温度在650℃状态下的背面硅渣情况示意图;

28.图5为本发明多晶温度在660℃状态下的背面硅渣情况示意图;

29.图6为本发明在各温度状态下背面的放大示意图;

30.图7为本发明多晶温度与硅渣量的关系图。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.请参阅图中所示,一种改善衬底片外延后硅渣的方法,包括背封步骤以及外延步骤;

33.背封步骤中,控制多晶温度在600℃至650℃,采用硅烷作为原材料,在多晶温度下硅烷分解沉淀,籍以形成多晶膜;

34.经过多晶步骤背封后的衬底硅片,经过抛光后,进入外延步骤。

35.在背封步骤中,通常要形成两种膜,分别是多晶膜以及二氧化硅膜;

36.具体的,背封多晶:对于重掺的硅片来说,多晶会经过一个高温阶段,在硅片背面淀积一层薄膜,能阻止掺杂剂向外扩散。这一层就如同密封剂一样防止掺杂剂的逃逸。在背面沉积多晶防止自动掺杂和捕获硅片体内的重金属,再加强背损伤的吸杂能力。在高温下,

一些多晶硅会被氧化,但不会降低它的吸杂能力。

37.硅烷通常用来生长多晶。高温下硅烷热分解反应为:sih4

→

si 2h2在低压cvd(lpcvd)中,可在650℃左右沉积。这个温度在无定形和单晶硅沉积之间。每一炉硅片出炉后必须用最快的速度检验硅片背面多晶的厚度和厚度均匀性和背表面状况。

38.二氧化硅膜,背封二氧化硅对于重掺的硅片来说,在硅片背面淀积一层薄膜,能阻止掺杂剂向外扩散。这一层就如同密封剂一样防止掺杂剂的逃逸。通常有三种薄膜被用来作为背封材料:二氧化硅(sio2)、氮化硅(si3n4)、多晶硅。如果氧化物或氮化物用来背封,可以严格地认为是一密封剂,而如果采用多晶硅,除了主要作为密封剂外,还起到了外部吸杂作用。

39.硅烷与氧气一起在炉内(温度在400℃左右)的反应为:sih4 2o2

→

sio2 2h2o。在背封时,硅片面向下放在基座上,将沉积材料覆盖在背面与硅片一样大小。

40.本实施例,具体以重掺砷衬底硅为例,最终形成多晶膜厚二氧化硅膜厚两层膜,常规选择是,先生成多晶膜后生成二氧化硅膜。如果考虑到进一步改善硅渣和衬底材料表面物理形态,可选择先生成二氧化硅膜后生成多晶膜。

41.背封之后,采用《抛光机作业指导书》文件编号hx-wj-513-003-17-0进行抛光,目的是得到一非常光滑、平整、无任何损伤的硅表面,抛光的过程类似于磨片的过程,只是过程的基础不同。磨片时,硅片进行的是机械的研磨;而在抛光时,是一个化学/机械的过程。这个在操作原理上的不同是造成抛光能比磨片得到更光滑表面的原因。

42.抛光时,用特制的抛光垫和特殊的抛光液对硅片进行化学/机械抛光。硅片抛光面是旋转的,在一定压力下,并经覆盖在抛光垫上的抛光液。抛光液由硅胶和一特殊的高ph值的化学试剂组成。这种高ph的化学试剂能氧化硅片表面,又以机械方式用含有硅胶的抛光液将氧化层从表面磨去。

43.硅片通常要经多步抛光。第一步是粗抛,用较硬抛光垫,抛光液更易与之反应摩擦,而且比后面的抛光中用到的液中有更多粗糙(60-100nm)的硅胶颗粒。第一步是为了清除腐蚀斑和一些残存机械损伤(一般去除22-26um)。在接下来的抛光中,用软抛光垫、含较少化学试剂和较细(20-40nm)的硅胶颗粒的抛光液做精细抛光,清除剩余损伤和雾的最终的抛光称为精抛,精抛基本没有去除量。

44.经过抛光、清洗之后,就可以进行目视检查了。在检查过程中,在聚光灯下对抛光片的表面的划伤、崩边、缺口、橘皮、浅坑、雾、鸦爪等不良项目进行全检目检确认。利用分选机,记录ctr thk、mean thk、min.thk、max.thk、ttv、warp-bf、bow-bf的平整度及弯翘曲。

45.之后,进入到外延步骤,本实施例采用lpe-3061d型常压平板式外延炉,外延炉基座转速控制在5.0r/min。

46.(1)利用氯化氢气体在高温下对外延炉基座进行腐蚀,去除基座上的残余沉积物质,温度设定为1060℃,氯化氢气体流量设定为35slm,刻蚀时间设定为10min;

47.(2)向外延炉基座片坑内装入衬底片;

48.(3)进行本征外延层的生长,采用三氯氢硅在衬底上生长本征外延层,阻止重掺衬底杂质的溢出,本征层生长温度设定为1060℃,用氢气输送气态三氯氢硅进入反应腔室,氢气流量控制在150slm,三氯氢硅流量设定为20slm,生长速率控制在2.25μm/min。

49.(4)进行掺杂外延层的生长,生长温度设定为1060℃。用氢气输送气态三氯氢硅和

磷烷掺杂剂进入反应腔室,氢气流量控制在150slm,三氯氢硅流量设定为20slm,磷烷流量设定为147sccm,外延层生长速率控制在2.25μm/min。

50.(5)外延层生长达到预定厚度后开始降温,将氢气和氮气流量设定为150slm,依次吹扫外延炉反应腔室8分钟,然后将外延片从基座上取出。利用荧光灯、强光灯目检背面硅渣状况。

51.本实施例,是通过控制多晶膜生成的温度,籍以调整衬底多晶后的材料表面特性,如翘曲度、弯曲度以及平整度;籍以实现控制外延后的硅渣情况。

52.平整度(ttv)和翘曲度(warp)以及弯曲度(bow)具体如下:

53.600℃多晶抛光后全扫数据ttv在2.74~6.05μm之间,warp在70.48~81.34之间,bow在-36.31~-32.17之间。

54.640℃多晶抛光后全扫数据ttv在4.01~6.33μm之间,warp在38.33~48.84之间,bow在-21.96~-17.71之间。

55.650℃多晶抛光后厚度数据ttv在2.5~7.4μm之间,warp在20.56~29.37之间,bow在-13.29~-9.26之间。

56.660℃多晶抛光后厚度数据ttv在2.67~8.47μm之间,warp在10.82~16.78之间,bow在-7.03~-4.15之间。

[0057][0058][0059]

实验方法:

[0060]

控制变量,首先,保证每个实验中其他工艺步骤都保持一致,仅是生成多晶膜的温度作以区别,按照如上600℃、640℃、650℃、660℃进行逐一尝试。

[0061]

多晶前全扫数据:

[0062]

[0063][0064]

多晶前全扫数据ttv在1.99~4.88μm之间,warp在5.15~10.69之间,bow在-1.21~0.46之间。

[0065]

600℃多晶抛光后全扫数据。

[0066]

[0067][0068]

600℃多晶抛光后全扫数据ttv在2.74~6.05μm之间,warp在70.48~81.34之间,bow在-36.31~-32.17之间。

[0069]

如图2是600℃多晶,外延后背面的硅渣情况。

[0070]

640℃多晶后全扫数据:

[0071]

[0072][0073][0074]

小结:640℃多晶后全扫数据ttv在2.02~5.15μm之间,warp在6.27~11.32之间,

bow在-1.43~0.29之间。

[0075]

640℃多晶背封后全扫数据:

[0076]

[0077][0078]

小结:640℃多晶背封后全扫数据ttv在1.98~5.21μm之间,warp在16.62~22.84之间,bow在-8.24~-5.88之间。

[0079]

640℃多晶抛光后全扫数据:

[0080]

[0081][0082][0083]

小结:640℃多晶抛光后全扫数据ttv在4.01~6.33μm之间,warp在38.33~48.84

之间,bow在-21.96~-17.71之间。

[0084]

如图3,为640℃多晶,外延片背面的硅渣情况。

[0085]

650℃多晶后抛光前厚度数据:

[0086]

[0087][0088]

小结:650℃多晶后抛光前厚度数据ttv在1.84~5.57μm之间,warp在3.75~7.83之间,bow在-2.38~-0.37之间。

[0089]

650℃多晶抛光后全扫数据:

[0090]

[0091]

[0092][0093]

小结:650℃多晶抛光后厚度数据ttv在2.5~7.4μm之间,warp在20.56~29.37之间,bow在-13.29~-9.26之间。

[0094]

如图4为650℃多晶,外延后背面硅渣情况:

[0095]

660℃多晶后全扫数据:

[0096]

[0097][0098]

小结:660℃多晶后厚度数据ttv在2.1~5.6μm之间,warp在5.33~8.69之间,bow在-2.84~-0.87之间。

[0099]

660℃多晶抛光后全扫数据:

[0100]

[0101]

[0102][0103]

小结:660℃多晶抛光后厚度数据ttv在2.67~8.47μm之间,warp在10.82~16.78之间,bow在-7.03~-4.15之间。

[0104]

图5为660℃多晶,外延后背面硅渣情况。

[0105]

综上,600℃~660℃,均有利于改善多晶抛光后的平整度、翘曲度以及弯曲度。这些物理特性越好,背面硅渣的改善效果越好。

[0106]

图6为温度与硅渣的关系,温度越高,硅渣越少。但是实际工艺中,温度到达660℃后,平整度虽好,亦能改善硅渣问题,但是多晶生长速率加快至一定程度,多晶的晶粒大,吸杂的效果差,因此,实际工艺中需要在各方面参数之间做出权衡,在改进后的工艺要求上,不建议多晶温度超过650℃,即最佳方案,在600℃至650℃即可。

[0107]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。