1.本发明涉及铝、锆、镧和任选地至少一种除铈和镧之外的稀土金属的混合氧化物,其使得可以制备在严重老化后保持比孔隙率、良好热稳定性和良好催化活性的催化剂。本发明还涉及用于制备此混合氧化物的方法,并且还涉及一种用于使用由此混合氧化物制备的催化剂处理来自内燃机的排气的方法。

2.技术问题

3.在将车辆发动机和消声器彼此连接的排气排放系统中,通常设置有用于净化排气的催化转化器。发动机排放对环境有害的物质,如co、no

x

或未燃烧的烃。为了将此类有害物质转化为环境可接受的物质,使排气流过催化转化器,使得co转化为co2,no

x

转化为n2和o2,并且燃烧未燃烧的烃。在该催化转化器中,负载在载体上的具有贵金属催化剂(如rh、pd、或pt)的催化剂层形成在基材的小室壁表面上。用于负载贵金属催化剂的载体的实例包括基于铈和锆的混合氧化物。这种载体也被称为助催化剂,并且是三效催化剂的主要组分,其同时去除排气中的有害组分,如co、no

x

和未燃烧的烃。铈是重要的,因为铈的氧化值根据排气中氧的分压而变化。ceo2具有吸附和解吸氧的功能以及储存氧的功能(称为osc能力)。

4.已知rh是一种有效的减少排气中no

x

含量的贵金属。与高氧化态的rh(如rh

iii

)相比,优选rh0,因为它提供了更好的脱no

x

活性。已知在传统的三元催化剂中,其中将基于铈锆的混合氧化物用作一种或多种贵金属的助催化剂和载体,氧化铈的存在对脱no

x

活性有害,因为rh0被从ceo2解吸的氧氧化成rh

iii

。

5.已知氧化锆是铑的良好载体,因为它有助于稳定和分散rh0,但是需要催化剂的更好热稳定性,特别是随着时间的推移保持有效的脱no

x

活性。

6.因此,需要一种具有用于良好传质的比孔隙率的铑载体,其在催化转化器中遇到的苛刻条件(高温和存在腐蚀性气体(如co、o2和no

x

))下保持热稳定,并且允许随着时间的推移而具有有效的脱no

x

催化活性,特别是铑随着时间的推移而具有有效的催化活性。

7.本发明的混合氧化物旨在解决这个问题。

8.为了本说明书的连续性,指定了,除非另有说明,否则极限值包含在给出的值的范围内,包括对于诸如“至多”和“至少”的表述。此外,wt%对应于按重量计表示的%。还指定,除非另外指明,否则煅烧在空气中进行。

背景技术:

9.ep 3085667披露了氧化锆基体,其在1000℃下热处理12小时后表现出0.03或更大的p/w比,其中p表示峰高,并且w表示峰宽。所披露的产物的p/w比是在0.01与0.11之间,这对应于在9与100之间的高w/p比。

10.ep 3345870披露了氧化锆粉末,其包含在2至6mol%之间的氧化钇,其还可以包含含量低于2.0%的氧化铝。

11.us 9,902,654 b2披露了zro

2-al2o3陶瓷。给出了具有80wt%(97mol%zro

2-3mol%y2o3)-20wt%al2o3的陶瓷的具体组成,其对应于75.6wt%zro2。

12.wo 2019/122692披露了用于制备含有铈的混合氧化物的铝水合物h,其不同于本发明的混合氧化物。

13.所引用的文献都没有披露如权利要求1所述的混合氧化物。

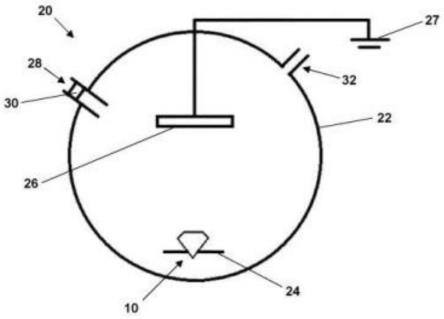

14.图

15.图1/1展示在空气中在950℃下煅烧混合氧化物3小时后,通过氮孔隙率测定法技术获得的实例1的组合物的孔隙率曲线(c)。对于此组合物,d

p950℃/3h

=17nm。

技术实现要素:

16.本发明的混合氧化物是al、zr、la和任选地至少一种除铈之外且除镧之外的稀土金属(表示为rem)的混合氧化物。

17.本发明的混合氧化物披露于权利要求1-41中。因此,它是铝、锆、镧和任选地至少一种除铈之外且除镧之外的稀土金属(表示为rem)的混合氧化物,这些元素的重量比例是如下:

18.■

在20.0与45.0wt%之间的铝;

19.■

在1.0与15.0wt%之间的镧;

20.■

在0与10.0wt%之间的除铈之外且除镧之外的稀土金属,条件是:如果该混合氧化物包含多于一种除铈之外且除镧之外的稀土金属,则此比例适用于这些稀土金属中的每一种;

21.■

在50.0与70.0wt%之间的锆;

22.这些比例表示为相对于混合氧化物的总重量的氧化物当量,

23.其特征在于在空气中在1100℃下煅烧5小时后,该混合氧化物的比表面积(bet)为至少25m2/g;

24.并且在于在空气中在950℃下煅烧3小时后,通过n2孔隙率测定法测定的混合氧化物的孔隙率使得:

25.■

在尺寸小于100nm的孔的区域中,该混合氧化物的孔隙度图表现出位于在10与25nm之间、更特别地在10与22nm之间、甚至更特别地在13与19nm之间的直径d

p,950℃/3h

处的峰;

26.■

比率v

《30nm,950℃/3h

/v

总,950℃/3h

大于或等于0.85;

27.■v总,950℃/3h

大于或等于0.35ml/g;

[0028]v《30nm,950℃/3h

、v

总,950℃/3h

分别表示在空气中在950℃下煅烧3小时后,混合氧化物的尺寸小于30nm的孔的孔体积和其总孔体积。

[0029]

本发明还涉及如权利要求42-44中所定义的方法、如权利要求45-47之一所定义的混合氧化物的用途、如权利要求48-49中所定义的组合物以及如权利要求50中所定义的催化转化器。本发明还涉及如下文和权利要求51-56中所定义的铝水合物用于制备混合氧化物的用途。现在将在下文中进一步定义这些目的。

具体实施方式

[0030]

关于本发明的混合氧化物的组成,该混合氧化物是铝、锆、镧和任选地至少一种除铈之外且除镧之外的稀土金属(表示为rem)的混合氧化物,相对于混合氧化物的总重量以

氧化物当量表示的这些元素的重量比例是如下:

[0031]

■

在20.0与45.0wt%之间的铝;

[0032]

■

在1.0与15.0wt%之间的镧;

[0033]

■

在0与10.0wt%之间的除铈之外且除镧之外的稀土金属,条件是:如果该混合氧化物包含多于一种除铈之外且除镧之外的稀土金属,则此比例适用于这些稀土金属中的每一种;

[0034]

■

在50.0与70.0wt%之间的锆。

[0035]

稀土金属(rem)应理解为意指选自钇和周期表中具有在57与71(含)之间的原子序数的元素的组中的元素。

[0036]

在混合氧化物中,上述元素al、la、rem(如果存在的话)和zr通常以氧化物的形式存在。因此,混合氧化物可以定义为氧化物的混合物。然而,不排除这些元素能够至少部分地以氢氧化物或羟基氧化物的形式存在。这些元素的比例可以使用实验室中常规的分析技术、特别是等离子体喷枪和x射线荧光来确定。与混合氧化物领域中的通常情况一样,这些元素的比例由相对于混合氧化物的总重量的氧化物当量的重量给出。

[0037]

该混合氧化物包含所示比例的上述元素,但它也可以包含其他元素,例如像杂质。在这点上,必须注意,该混合氧化物不包含铈或氧化铈,或者如果铈是可检测的,则它仅是杂质的形式。

[0038]

这些杂质通常源自起始材料或所用的起始反应物。相对于混合氧化物的总重量,按重量计表示的杂质的总比例通常小于2.0wt%、或甚至小于1.0wt%。相对于混合氧化物的总重量,按氧化物ceo2的重量计表示的铈的比例通常小于1.0wt%、甚至小于0.5wt%、或小于0.2wt%或小于0.05wt%。

[0039]

该混合氧化物还可以包含铪,其通常与天然矿石中的锆缔合存在。铪相对于锆的比例取决于从中提取锆的矿石。因此,一些矿石中zr/hf的重量比例可以为约50/1。因此,例如,对于2wt%的氧化铪,斜锆石含有大约98wt%的氧化锆。与锆一样,铪通常以氧化物形式存在。然而,不排除它能够至少部分地以氢氧化物或羟基氧化物形式存在。相对于混合氧化物的总重量以氧化物当量表示的该混合氧化物中铪的重量比例小于或等于2.0wt%。铪的比例可以在0与2.0wt%之间。可以使用电感耦合等离子体质谱法(icp-ms)确定杂质和铪的比例。

[0040]

组成元素al、la、rem、zr和可能的hf的比例以氧化物的重量给出。为了计算这些比例,认为氧化锆是以zro2的形式,氧化铪是以hfo2的形式,铝是以al2o3的形式,稀土金属氧化物是以rem2o3的形式,镨除外,镨以pr6o

11

形式表示。作为实例,只有一个rem的混合氧化物具有以下以氧化物当量表示的比例,30wt%al、60wt%zr、5wt%la和5wt%y对应于:30wt%al2o3、60wt%zro2、5wt%la2o3和5wt%y2o3。

[0041]

在根据本发明的混合氧化物中,上述元素是紧密混合的,这将该混合氧化物与呈固体形式的氧化物的简单机械混合物区分开。该紧密混合是通过制备混合氧化物的沉淀步骤实现的。

[0042]

铝的重量比例是在20.0与45.0wt%之间、更特别地在25.0与40.0wt%之间、甚至更特别地在25.0与35.0wt%之间。

[0043]

镧的重量比例是在1.0与15.0wt%之间、更特别地在1.0与10.0wt%之间、甚至更

特别地在1.0与7.0wt%之间、或甚至在2.0与7.0wt%之间。

[0044]

该混合氧化物还可以包含一种或多种除铈之外或除镧之外的稀土金属(rem)。该稀土金属可以例如选自钇、钕、镨或这些元素的组合。该混合氧化物可以例如仅含有在0与10.0wt%之间的比例的单一rem。rem的比例可以在1.0与10.0wt%之间、甚至更特别地在1.0与7.0wt%之间、或甚至在2.0与7.0wt%之间。

[0045]

该混合氧化物还可以含有多于一种rem,并且在这种情况下,所披露的比例则适用于每一种rem。同样在这种情况下,这些rem的总比例应保持小于25.0wt%、更特别地小于20.0wt%。

[0046]

更特别地,该rem或这些rem中的一种是y。

[0047]

该混合氧化物还包含锆。锆的重量比例可以在50.0与70.0wt%之间、更特别地在55.0与65.0wt%之间。

[0048]

具体的混合氧化物c具有以下组成:

[0049]

■

在25.0与35.0wt%之间的铝;

[0050]

■

在1.0与7.0wt%之间的镧;

[0051]

■

在1.0与7.0wt%之间的至少一种rem;

[0052]

■

在55.0与65.0wt%之间的锆。

[0053]

镧的比例也可以在2.0与7.0wt%之间、更特别地在3.0与7.0wt%之间。rem的比例也可以在2.0与7.0wt%之间、更特别地在3.0与7.0wt%之间。

[0054]

本发明的混合氧化物有利地包含铝和锆的氧化物的组合。对于本发明的混合氧化物且更具体地对于混合氧化物c,锆和铝的总比例优选大于或等于80.0wt%、更特别地大于或等于85.0wt%。

[0055]

混合氧化物的表征

[0056]

微晶尺寸

[0057]

混合氧化物的特征在于在空气中:

[0058]-在1100℃下煅烧5小时后,基于氧化锆的晶相的微晶的平均尺寸为至多28nm、或至多25nm、或甚至至多22nm;和/或

[0059]-在1200℃下煅烧5小时后,基于氧化锆的晶相的微晶的平均尺寸为至多44nm、或至多35nm、或甚至至多33nm。

[0060]

在1100℃下煅烧5小时,基于氧化锆的晶相的微晶的平均尺寸为至多28nm。其优选为至多25nm、更优选至多22nm。

[0061]

在1200℃下煅烧5小时,基于氧化锆的晶相的微晶的平均尺寸为至多44nm。其优选为至多35nm、更优选至多33nm。

[0062]

基于氧化锆的晶相通常特征在于位于在29

°

与31

°

之间的2θ角处的峰(来源:cukα1,λ=1.5406埃)。该峰通常位于在29.0

°

与31.0

°

之间的2θ角处(来源:cukα1,λ=1.5406埃)。

[0063]

所述晶相包含氧化锆,并且还可以含有镧和任选地除铈之外且除镧之外的一种或多种稀土金属。

[0064]

所述晶相通常表现出四方结构。该四方结构可以通过x射线衍射技术或拉曼光谱表征。当使用x射线衍射技术时,优选在空气中在950℃的温度下煅烧混合氧化物3小时后鉴

定四方结构。

[0065]

通过x射线衍射技术确定微晶的平均尺寸。它对应于从衍射线2θ的宽度并使用谢乐(scherrer)方程计算的相干域的大小。根据谢乐方程,t由公式(i)给出:

[0066]

t=kλ/(βcosθ)

ꢀꢀꢀꢀꢀ(i)[0067]

t:平均微晶尺寸;

[0068]

k:等于0.9的形状因子;

[0069]

λ(lambda):入射光束的波长(λ=1.5406埃);

[0070]

β:在最大强度的一半处测量的谱线增宽;

[0071]

θ:布拉格角(bragg angle)

[0072]

为了确定β,通常要考虑仪器引起的增宽。

[0073]

在公式(ii)中,由于仪器引起的增宽是s,并且可以使用以下等式:

[0074][0075]

t:平均微晶尺寸;

[0076]

k:等于0.9的形状因子;

[0077]

λ(lambda):入射光束的波长(λ=1.5406埃);

[0078]

h:衍射线的半峰全宽;

[0079]

s:仪器谱线增宽;

[0080]

θ:布拉格角。

[0081]

s取决于所使用的仪器和2θ(theta)角。

[0082]

比表面积

[0083]

根据本发明的混合氧化物还具有大的比表面积。比表面积应理解为意指通过氮吸附获得的bet比表面积。其是使用熟知的布鲁诺尔-埃米特-泰勒法(brunauer-emmett-teller method)确定的。

[0084]

bet方法特别描述于杂志“the journal of the american chemical society[美国化学学会杂志],60,309(1938)”中。可以遵照标准astm d3663-03的建议。在下文中,缩写s

t(℃)/x(h)

用于表示在以℃表示的温度t下煅烧组合物x小时的时间段后,通过bet方法获得的组合物的比表面积。例如,s

1100℃/5h

表示在1100℃下煅烧组合物5小时后该组合物的bet比表面积。

[0085]

为了通过氮吸附测定比表面积,可以根据制造商的指南使用以下装置:麦克默瑞提克公司(micromeritics)的flowsorb ii 2300或tristar 3000。它们还可以根据制造商指南用贸腾公司(mountech)的型号i-1220的macsorb分析仪自动地测定。在测量前,优选将样品在真空下并通过在至多300℃的温度下加热来脱气,以去除吸附的挥发性物质。

[0086]

比表面积s

1100℃/5h

为至少25m2/g。此比表面积可以优选为至少28m2/g、更优选至少30m2/g、甚至更优选至少31m2/g。因此,此比表面积可以在25与40m2/g之间、更特别地在28与40m2/g之间、仍更特别地在31与40m2/g之间。此比表面积可以为至多40m2/g、更特别地至多35m2/g。此比表面积也可以为至少35m2/g。

[0087]

比表面积s

950℃/3h

可以为至少65m2/g、更优选至少80m2/g、甚至更优选至少85m2/g。

此比表面积可以为至多110m2/g、更特别地至多95m2/g、或至多90m2/g。

[0088]

比表面积s

1200℃/5h

可以为至少9m2/g、更优选至少10m2/g、更优选至少12m2/g。此比表面积可以为至多15m2/g。

[0089]

氮孔隙率测定法

[0090]

混合氧化物的特征还在于比孔隙率,其允许良好的传质和贵金属的良好分散。在本发明的上下文中,将混合氧化物在空气中在950℃下煅烧3小时后,给出比孔隙率。

[0091]

本技术中披露的关于孔隙率的数据是通过氮孔隙率测定法技术获得的。此技术使得可以定义作为孔径(d)的函数的孔体积(v)。更准确地说,从氮孔隙率数据,可以获得表示作为log d的函数的函数v的导数(dv/dlogd)的曲线(c)。导数曲线(c)可以表现出一个或多个峰,每个峰位于由d

p

表示的直径处。从这些数据中还可以获得与混合氧化物的孔隙率有关的以下特征:

[0092]

■

由如在累积曲线上读取的孔隙率测定法数据获得的总孔体积(以ml/g计)(由v

总

表示);

[0093]

■

由如在累积曲线上读取的孔隙率测定法数据获得的通过孔隙形成的孔体积(以ml/g计),这些孔隙的尺寸小于或等于30nm(由v

《30nm

表示)。

[0094]

当在空气中在950℃下煅烧混合氧化物3小时后测定这些参数时,它们分别表示为d

p,950℃/3h

、v

总,950℃/3h

和v

《30nm,950℃/3h

。

[0095]

氮孔隙率测定法技术是熟知的技术,经常应用于无机材料。用来自麦克默瑞提克公司的tristar ii 3000装置可以得到孔隙率。测定孔隙率的条件可以如实例中详述。氮孔隙率测定法技术可以根据astm d4641-17进行。

[0096]

在尺寸小于100nm的孔的区域中,在空气中在950℃下煅烧3小时后,混合氧化物的孔隙度图表现出位于在10与25nm之间、更特别地在10与22nm之间、甚至更特别地在13与19nm之间的直径d

p,950℃/3h

处的峰。所述孔隙度图可以在尺寸小于100nm的孔的区域中表现出多于一个峰,但是位于在10与25nm之间、更特别地在10与22nm之间、甚至更特别地在13与19nm之间的直径d

p,950℃/3h

处的峰是最高的。然而,在空气中在950℃下煅烧3小时后,在尺寸小于100nm的孔的区域中通常仅有一个峰,并且所述峰位于在10与25nm之间、更特别地在10与22nm之间、甚至更特别地在13与19nm之间的直径d

p,950℃/3h

处。因此,本发明还涉及一种铝、锆、镧以及任选地至少一种除铈之外且除镧之外的稀土金属(表示为rem)的混合氧化物,这些元素的重量比例是如下:

[0097]

■

在20.0与45.0wt%之间的铝;

[0098]

■

在1.0与15.0wt%之间的镧;

[0099]

■

在0与10.0wt%之间的除铈之外且除镧之外的稀土金属,条件是:如果该混合氧化物包含多于一种除铈之外且除镧之外的稀土金属,则此比例适用于这些稀土金属中的每一种;

[0100]

■

在50.0与70.0wt%之间的锆;

[0101]

这些比例表示为相对于混合氧化物的总重量的氧化物当量,

[0102]

其特征在于在空气中在1100℃下煅烧5小时后,该混合氧化物的比表面积(bet)为至少25m2/g;

[0103]

并且在于在空气中在950℃下煅烧3小时后,通过n2孔隙率测定法测定的混合氧化

物的孔隙率使得:

[0104]

■

在尺寸小于100nm的孔的区域中,该混合氧化物的孔隙度图表现出单峰并且此峰位于在10与25nm之间、更特别地在10与22nm之间、甚至更特别地在13与19nm之间的直径d

p,950℃/3h

处;

[0105]

■

比率v

《30nm,950℃/3h

/v

总,950℃/3h

大于或等于0.85;

[0106]

■v总,950℃/3h

大于或等于0.35ml/g;

[0107]v《30nm,950℃/3h

、v

总,950℃/3h

分别表示在空气中在950℃下煅烧3小时后,混合氧化物的尺寸小于30nm的孔的孔体积和其总孔体积。

[0108]

比率v

《30nm,950℃/3h

/v

总,950℃/3h

大于或等于0.85。此比率可以优选大于或等于0.90。

[0109]v总,950℃/3h

也大于或等于0.35ml/g。v

总,950℃/3h

可以优选大于或等于0.40ml/g、甚至更优选大于或等于0.45ml/g。

[0110]

此外,位于在10与25nm之间、更特别地在10与22nm之间、甚至更特别地在13与19nm之间的直径d

p,950℃/3h

处的所述峰的半峰宽度为至多10nm、更特别地至多8nm。这表明本发明的方法使得可以微调孔隙率。

[0111]

该混合氧化物通常呈粉末的形式。

[0112]

以上披露的所有内容仍然适用于这样的混合氧化物,其基本上由铝、锆、镧、任选地至少一种除铈之外且除镧之外的稀土金属(表示为rem)和任选地铪的氧化物的组合组成或由其组成,这些元素的重量比例是如下:

[0113]

■

在20.0与45.0wt%之间的铝;

[0114]

■

在1.0与15.0wt%之间的镧;

[0115]

■

在0与10.0wt%之间的除铈之外且除镧之外的稀土金属,条件是:如果该混合氧化物包含多于一种除铈之外且除镧之外的稀土金属,则此比例适用于这些稀土金属中的每一种;

[0116]

■

铪的比例小于或等于2.0wt%;

[0117]

■

在50.0与70.0wt%之间的锆;

[0118]

这些比例表示为相对于混合氧化物的总重量的氧化物当量,

[0119]

其特征在于在空气中在1100℃下煅烧5小时后,该混合氧化物的比表面积(bet)为至少25m2/g;

[0120]

并且在于在空气中在950℃下煅烧3小时后,通过n2孔隙率测定法测定的混合氧化物的孔隙率使得:

[0121]

■

在尺寸小于100nm的孔的区域中,该混合氧化物的孔隙度图表现出位于在10与25nm之间、更特别地在10与22nm之间、甚至更特别地在13与19nm之间的直径d

p,950℃/3h

处的峰;

[0122]

■

比率v

《30nm,950℃/3h

/v

总,950℃/3h

大于或等于0.85;

[0123]

■v总,950℃/3h

大于或等于0.35ml/g;

[0124]v《30nm,950℃/3h

、v

总,950℃/3h

分别表示在空气中在950℃下煅烧3小时后,混合氧化物的尺寸小于30nm的孔的孔体积和其总孔体积。

[0125]

制备混合氧化物的方法

[0126]

关于根据本发明的混合氧化物的制备,可以根据以下披露的方法(a)或(b)。方法

(a)包括以下步骤:

[0127]

(a1)将酸性水性分散体引入含有碱性水溶液的搅拌槽中,该酸性水性分散体包含硝酸以及锆、镧和任选地除铈和镧之外的稀土金属的氧化物的前体,其中分散有铝水合物;

[0128]

(a2)在至少130℃的温度下加热并搅拌在步骤(a1)结束时获得的分散体;

[0129]

(a3)通过固/液分离回收步骤(a2)的分散体的固体,并用水洗涤滤饼;

[0130]

(a4)将在步骤(a3)结束时获得的固体在空气中在至少800℃的温度下煅烧。

[0131]

方法(a)不包括任何添加质构剂(如月桂酸)的步骤。

[0132]

步骤(a1)

[0133]

在步骤(a1)中,使用包含锆、镧和任选地除铈之外且除镧之外的一种或多种稀土金属的氧化物的前体、硝酸的水性酸性分散体,其中分散有铝水合物,例如一水合铝。该水性酸性分散体不包含任何氧化铈前体。

[0134]

氧化锆的前体可以是硝酸氧锆(zirconyl nitrate)。例如,硝酸氧锆可以是结晶的。还可以通过用硝酸溶解碱式碳酸锆或羟基氧化锆来获得氧化锆的前体。这种酸侵蚀可以优选地在1.4与2.3之间的no

3-/zr摩尔比下进行。因此,由碳酸盐侵蚀产生的可用的硝酸锆溶液可以具有以zro2表示的在250与350g/l之间的浓度。例如,由碳酸盐侵蚀产生的实例1中使用的硝酸氧锆溶液具有295g/l的浓度。

[0135]

氧化锆的前体可以是硝酸镧。除铈和镧之外的稀土金属的氧化物的前体可以是硝酸盐或氯化物。例如,它可以是硝酸镨、硝酸钕、氯化钇ycl3或硝酸钇y(no3)3。

[0136]

根据一个实施例,zr氧化物的前体、la氧化物的前体和一种或多种rem的氧化物的前体都是呈硝酸盐的形式。

[0137]

该水性酸性分散体还含有硝酸。该水性酸性分散体中h

的浓度有利地在0.04与3.0mol/l之间、更特别地在0.5与2.0mol/l之间。h

的量应该足够高以获得铝水合物的颗粒充分分散在其中的分散体。

[0138]

该水性酸性分散体还含有铝水合物,更特别地基于勃姆石并且任选地还包含镧的铝水合物。该铝水合物更优选是具有特定孔隙率的铝水合物,其描述于wo 2019/122692中,并且在下文中表示为铝水合物h。此特定铝水合物h可充分分散在水性酸性介质中。

[0139]

关于铝水合物h

[0140]

此铝水合物h基于任选地还包含镧的勃姆石,其特征在于在空气中在900℃的温度下煅烧2小时后,其表现出:

[0141]

■

在尺寸小于或等于20nm的孔的区域中的孔体积(由vp20 nm-n2表示),使得vp20 nm-n2:

[0142]-大于或等于10%x vpt-n2、更特别地大于或等于15%xvpt-n2、或甚至大于或等于20%x vpt-n2、或甚至大于或等于30%xvpt-n2;

[0143]-小于或等于60%x vpt-n2;

[0144]

■

在尺寸在40与100nm之间的孔的区域中的孔体积(由vp40-100nm-n2表示),使得vp40-100 nm-n2大于或等于20%x vpt-n2、更特别地大于或等于25%x vpt-n2、或甚至大于或等于30%x vpt-n2;

[0145]

■

vpt-n2表示在空气中在900℃下煅烧2小时后,铝水合物的总孔体积;

[0146]

■

这些孔体积由氮孔隙率测定法技术测定。

vpt-n2、更特别地大于或等于20%xvpt-n2、或甚至大于或等于25%x vpt-n2、或甚至大于或等于30%xvpt-n2。此外,vp40-100 nm-n2可以小于或等于65%x vpt-n2。

[0157]

在空气中在900℃下煅烧2小时后,铝水合物h可以具有在0.65与1.20ml/g之间、更特别地在0.70与1.15ml/g之间、或在0.70与1.10ml/g之间的总孔体积(vpt-n2)。将注意的是,如此测量的孔体积主要是由直径小于或等于100nm的孔形成的。

[0158]

铝水合物h可以具有至少200m2/g、更特别地至少250m2/g的bet比表面积。此比表面积可以在200与400m2/g之间。此外,在空气中在900℃下煅烧2小时后,铝水合物h可以具有至少130m2/g、更特别地至少150m2/g的bet比表面积。此比表面积可以在130与220m2/g之间。在空气中在940℃下煅烧2小时、接着在空气中在1100℃下煅烧3小时后,铝水合物h可以具有至少80m2/g、更特别地至少100m2/g的bet比表面积。此比表面积可以在80与120m2/g之间。

[0159]

铝水合物h可以通过包括以下步骤的方法获得:

[0160]

(a)向含有硝酸水溶液的搅拌槽中引入:

[0161]

■

包含硫酸铝、硝酸镧和硝酸的水溶液(a);

[0162]

■

铝酸钠水溶液(b);

[0163]

贯穿步骤(a)连续引入水溶液(a)并调节溶液(b)的引入速率,使得反应混合物的平均ph等于在4.0与6.0之间、更特别地在4.5与5.5之间的目标值;

[0164]

(b)当已引入整个水溶液(a)时,继续引入水溶液(b)直至达到在8.0与10.5之间、优选在9.0与10.0之间的目标ph;

[0165]

(c)然后过滤反应混合物,并且用水洗涤回收的固体;

[0166]

(d)然后干燥由步骤(c)产生的固体,以给出铝水合物h。

[0167]

关于获得铝水合物h的方法的更多细节还提供在wo 2019/122692的实例中。可以使用本专利申请的实例中披露的铝水合物h。

[0168]

因此,本发明还涉及铝水合物h用于制备铝、锆、镧和任选地至少一种除铈之外且除镧之外的稀土金属(表示为rem)的混合氧化物的用途,特别是这些元素的重量比例如下的混合氧化物:

[0169]

■

在20.0与45.0wt%之间的铝;

[0170]

■

在1.0与15.0wt%之间的镧;

[0171]

■

在0与10.0wt%之间的除铈之外且除镧之外的稀土金属,条件是:如果该混合氧化物包含多于一种除铈之外且除镧之外的稀土金属,则此比例适用于这些稀土金属中的每一种;

[0172]

■

在50.0与70.0wt%之间的锆;

[0173]

这些比例表示为相对于混合氧化物的总重量的氧化物当量。

[0174]

因此,本发明还涉及铝水合物h用于制备本发明的混合氧化物,特别是如权利要求1-40中任一项所披露的混合氧化物的用途。

[0175]

对于方法(a)中使用的水性酸性分散体的制备,有利的是将混合物在搅拌下保持足够的时间段以获得高比表面积(参见对比实例1)。应该将混合物优选搅拌持续在1小时与5小时之间的持续时间。

[0176]

将步骤(a1)中使用的水性酸性分散体引入含有碱性水溶液的搅拌槽中以便获得沉淀物(所谓的“反向”沉淀)。溶解在碱性水溶液中的碱性化合物可以是氢氧化物,例如碱

金属或碱土金属氢氧化物。也可以使用仲胺、叔胺或季胺、以及氨。如在以下描述的实例中,可以使用氨水溶液。如在实例中,可以使用例如具有在3与5mol/l之间的浓度的氨水溶液。

[0177]

相对于水性酸性分散体中存在的阳离子,碱的量应是过量的。这种过量确保了阳离子的完全沉淀。可以使用高于1.2、更特别地高于1.4的碱/∑来自前体的阳离子x化合价 来自硝酸的h

的摩尔比。此比率考虑了来自前体的阳离子的化合价(例如,对于zr为2,并且对于la为3)。

[0178]

步骤(a2)

[0179]

将在步骤(a1)结束时获得的分散体在至少130℃的温度下加热并搅拌。该温度可以在130℃与200℃之间、更特别地在130℃与170℃之间。步骤(a2)的持续时间通常在10分钟与5小时之间、更特别地在1小时与3小时之间。例如,可以将分散体在150℃下加热并且在此温度下维持2小时。

[0180]

在以上给出的温度条件下,步骤(a2)可以方便地在密闭容器中进行。因此,可以通过说明的方式指定,闭合容器中的压力可以在大于1巴(105pa)的值与165巴(1.65x107pa)之间、优选在5巴(5x105pa)与165巴(1.65x107pa)之间变化。

[0181]

步骤(a3)

[0182]

通过固/液分离回收步骤(a2)的分散体的固体,并且用水洗涤滤饼。方便使用稀氨水溶液洗涤滤饼。例如,可以使用真空过滤器(例如努彻型(nutsche type))、离心分离或压滤机。

[0183]

当然,在步骤(a3)结束时回收的滤饼可能仍含有一些残留水,但这对混合氧化物的品质没有实际影响。然而,可以任选地干燥滤饼以去除一些残留水。

[0184]

步骤(a4)

[0185]

将在步骤(a3)结束时获得的固体在空气中在至少800℃的温度下煅烧。煅烧温度应足够高以将固体转化成混合氧化物并提高其结晶度。温度不应太高以保持高比表面积。煅烧温度可以在800℃与1200℃之间、更特别地在900℃与1100℃之间或在900℃与1000℃之间。煅烧持续时间可以在30分钟与5小时之间、更特别地在1小时与4小时之间。可以使用实例1的条件(950℃;3小时)。

[0186]

根据本发明的混合氧化物的制备可以基于以下给出的实例1的条件。

[0187]

该混合氧化物还可以通过包括以下步骤的方法(b)来制备:

[0188]

(b1)在至少80℃的温度下加热并搅拌酸性水性分散体,该酸性水性分散体包含硝酸、羟基氧化锆、和镧以及任选地除铈之外且除镧之外的稀土金属的氧化物的前体,其中分散有铝水合物;

[0189]

(b2)将氨溶液添加到在步骤(b1)结束时获得的混合物中,直至该混合物的ph是至少8.0;

[0190]

(b3)然后将有机质构剂添加到在步骤(b2)结束时获得的混合物中并且搅拌该混合物;

[0191]

(b4)通过固/液分离回收步骤(b3)的分散体的固体,并用水洗涤滤饼;

[0192]

(b5)将在步骤(b4)结束时获得的固体在空气中在至少800℃的温度下煅烧。

[0193]

步骤(b1)

[0194]

使用水性酸性分散体,该水性酸性分散体包含硝酸、羟基氧化锆、和镧以及任选地

除铈之外且除镧之外的稀土金属的氧化物的前体,其中分散有铝水合物。对于方法(a)中使用的镧氧化物的前体和rem氧化物的前体所披露的内容也适用于此。

[0195]

该水性酸性分散体还含有硝酸。该水性酸性分散体中h

的浓度有利地在0.04与3.0mol/l之间、更特别地在0.5与2.0mol/l之间。h

的量应该足够高以获得铝水合物的颗粒充分分散在其中的分散体。

[0196]

氧化锆的前体是羟基氧化锆。羟基氧化锆通常可以由式zro(oh)2表示。用于制备水性酸性分散体的粉末有利地特征在于平均尺寸d50是在5.0与100μm之间、更特别地在5.0与50.0μm之间、甚至更特别地在25.0与40.0μm之间或在28.0与30.0μm之间。d50对应于用激光衍射粒度分析仪(如horiba la-920)获得的颗粒尺寸分布(以体积计)的中值。d50通常用羟基氧化物在水中的分散体确定。羟基氧化锆的表示为zro2的%wt的氧化物含量通常在35.0%与55.0%之间。可以方便地用作原料的作为氧化锆前体的羟基氧化锆的实例是由天尧实业有限公司(terio corporation)(中国山东省青岛市山东路2a华仁国际大厦18/a)商业化的tzh-40级。此等级具有以下特性:以氧化物当量表示的含量:zro2 hfo2》40wt%min,%zro2=43.0wt%;d50=在27与32μm之间。关于此产品的更多细节可以在此获得:http://www.terio.cn/product/detail/11。

[0197]

将水性酸性分散体在至少80℃、更特别地至少90℃或甚至至少100℃的温度下加热。此温度可以高达200℃。该温度应足够高以形成包含zr、la和一种或多种rem(如果存在的话)的沉淀物。

[0198]

该铝水合物优选是以上披露的铝水合物h。

[0199]

步骤(b2)

[0200]

将氨溶液添加到在步骤(b1)结束时获得的混合物中,直至该混合物的ph是至少8.0。

[0201]

步骤(b3)

[0202]

然后将有机质构剂添加到在步骤(b2)结束时获得的混合物中并且搅拌该混合物。

[0203]

有机质构剂(或“模板剂”)是指能够改变混合氧化物的多孔结构的有机化合物(如表面活性剂),尤其是对于尺寸低于500nm的孔。可以以溶液或分散体的形式添加有机质构剂。有机质构剂的量,以添加剂相对于在煅烧步骤之后获得的混合氧化物的重量的按重量计百分比表示,通常是在5与100wt%之间并且更特别地在15与60wt%之间。

[0204]

有机质构剂优选地选自由以下组成的组:(i)阴离子表面活性剂,(ii)非离子表面活性剂,(iii)聚乙二醇,(iv)具有包含在7与25个之间、更特别地在7与17个之间的碳原子的烃链(hydrocarbon tail)的一元酸及其盐,以及(v)羧甲基化的脂肪醇乙氧基化物类型的表面活性剂。

[0205]

作为阴离子类型的表面活性剂,可以提及乙氧基羧酸盐,乙氧基化的脂肪酸,肌氨酸盐,磷酸酯,硫酸盐如醇硫酸盐、醇醚硫酸盐和硫酸化烷醇酰胺乙氧基化物,以及磺酸盐如磺基琥珀酸盐、以及烷基苯或烷基萘磺酸盐。作为非离子表面活性剂,可以提及的是炔属表面活性剂、醇乙氧基化物、烷醇酰胺、氧化胺、乙氧基化的烷醇酰胺、长链的乙氧基化的胺、环氧乙烷/环氧丙烷的共聚物、脱水山梨醇衍生物、乙二醇、丙二醇、甘油、聚甘油酯以及其乙氧基化的衍生物、烷基胺、烷基咪唑啉、乙氧基化的油以及烷基酚乙氧基化物。特别可以提及以商标和销售的产品。

[0206]

有机质构酸还可以是具有包含在7与25个之间、更特别地在7与17个之间的碳原子的烃链的一元羧酸。更特别地可以提及具有式c

nh2n 1

cooh的饱和酸,其中n是在7与25之间、更特别地在7与17之间的整数。更特别地可以使用以下酸:己酸、辛酸、癸酸、月桂酸、肉豆蔻酸和棕榈酸。更特别地还可以提及月桂酸和月桂酸铵。

[0207]

最终,还可以使用选自羧甲基化的脂肪醇乙氧基化物类型的那些的表面活性剂。表述“羧甲基化的脂肪醇乙氧基化物类型的产品”旨在意指由在链的末端包含-ch

2-cooh基团的乙氧基化或丙氧基化的脂肪醇组成的产品。这些产品可以对应于下式:

[0208]r1-o-(cr2r

3-cr4r

5-o)

m-ch

2-cooh

[0209]

其中r1表示饱和或不饱和的基于碳的链,其长度通常为至多22个碳原子、优选地至少12个碳原子;r2、r3、r4和r5可以是相同的并且可以代表氢,或者r2可以代表烷基如ch3基团并且r3、r4和r5代表氢;m是可以最高达50并且更特别地在5与15之间(这些值包括在内)的非零整数。应注意,表面活性剂可以由具有上式的产品(其中r1可以分别是饱和或不饱和的)的混合物或者可替代地包含-ch

2-ch

2-o-和-c(ch3)=ch

2-o-基团二者的产品的混合物组成。

[0210]

所使用的质构剂的比例通常在20与40wt%之间、更特别地在25%与35%之间,此比例表示为质构剂相对于混合氧化物的重量百分比。

[0211]

步骤(b4)

[0212]

通过固/液分离回收步骤(b3)的分散体的固体,并且用水洗涤滤饼。方便使用稀氨水溶液洗涤滤饼。对步骤(a3)所描述的内容也适用于此。

[0213]

步骤(b5)

[0214]

将在步骤(b4)结束时获得的固体在空气中在至少800℃的温度下煅烧。对步骤(a4)所描述的内容也适用于此。

[0215]

根据本发明的混合氧化物的制备可以基于以下给出的实例2的条件。

[0216]

步骤(a5)或(b6)

[0217]

在步骤(a5)或(b6)期间,可以任选地研磨分别在步骤(a4)或步骤(b5)中获得的混合氧化物,以便获得具有所需粒度的粉末。例如,可以使用锤磨机或砂浆磨机。还可以筛选粉末以便控制其粒度。

[0218]

本发明还涉及一种能够通过刚刚描述的方法(a)和(b)获得的混合氧化物。

[0219]

关于混合氧化物的用途

[0220]

关于根据本发明的混合氧化物的用途,这属于机动车辆污染控制催化领域。根据本发明的混合氧化物可以用于制造催化转化器,其作用是处理机动车辆排气。

[0221]

催化转化器包含由混合氧化物制备并沉积在固体载体上的催化活性载体涂料。该载体涂料的作用是通过化学反应将排气中的某些污染物、特别是一氧化碳、未燃烧的烃和氮氧化物转化为对环境危害较小的产物。所涉及的化学反应可以是如下化学反应:

[0222]

2co o2→

2co2[0223]

2no 2co

→

n2 2co2[0224]

4c

xhy

(4x y)o2→

4x co2 2y h2o

[0225]

该固体载体可以是金属整料,例如fecralloy,或由陶瓷制成。陶瓷可以是堇青石、碳化硅、钛酸铝或莫来石。常用的固体载体由通常为圆柱形的整料组成,该整料包含大量具

有多孔壁的小平行通道。这种类型的载体通常由堇青石制成,并且表现出在高比表面与有限压降之间的折衷。

[0226]

该载体涂料沉积在固体载体的表面上。该载体涂料由包含根据本发明的混合氧化物和任选地至少一种矿物材料的组合物形成。该矿物材料可以选自氧化铝、勃姆石或拟薄水铝石、氧化钛、氧化锆、二氧化硅、尖晶石、沸石、硅酸盐、结晶硅铝磷酸盐或结晶磷酸铝。氧化铝是常用的矿物材料,有可能任选地例如用碱土金属(如钡)对此氧化铝进行掺杂。根据一个实施例,该载体涂料不含任何氧化铈(“无铈载体涂料”)。根据另一个实施例,该载体涂料不含除本发明的混合氧化物之外的任何矿物材料。

[0227]

该组合物还可以包含对每位配制者而言特定的其他添加剂:h2s清除剂、具有促进涂覆作用的有机或无机改性剂、胶体氧化铝等。因此,该载体涂料包含此种组合物。该载体涂料还包含至少一种分散的贵金属。该贵金属可以选自由pt、rh或pd组成的组。rh可以特别用于用以处理no

x

的载体涂料。相对于以ft3表示的整料的体积,贵金属的量通常在1g与400g之间。贵金属具有催化活性。

[0228]

为了分散贵金属,可以将贵金属的盐添加到悬浮液中,该悬浮液由混合氧化物或矿物材料(如果存在的话)或混合氧化物和矿物材料形成的混合物制成。例如,该盐可以是贵金属的氯化物或硝酸盐(例如,rh

iii

硝酸盐)。从悬浮液中去除水,以便固定贵金属,将固体干燥并将其在空气中在通常在300℃与800℃之间的温度下煅烧。贵金属分散体的实例可以在us 7,374,729的实例1中找到。

[0229]

通过将悬浮液施加到固体载体上获得载体涂料。因此,该载体涂料表现出催化活性,并且可以充当污染控制催化剂。污染控制催化剂可以用于处理来自内燃机的排气。最后,本发明的催化体系以及混合氧化物可以用作no

x

捕获剂或者甚至在氧化环境中用于促进no

x

的还原。

[0230]

因为这个原因,本发明还涉及一种用于处理来自内燃机的排气的方法,其特征在于使用包含载体涂料的催化转化器,该载体涂料如所述。

[0231]

实例

[0232]

bet比表面积:

[0233]

在贸腾公司的型号i-1220的macsorb分析仪上自动测定bet比表面积。在任何测量之前,将样品仔细脱气以脱附挥发性吸附物质。为此,可以将样品在装置的小室中在真空中在200℃下加热30min。

[0234]

氮孔隙率:

[0235]

使用来自麦克默瑞提克公司的tristar ii 3000装置。该装置使用物理吸附和毛细冷凝原理来获得关于固体材料的表面积和孔隙率的信息。氮孔分布测量使用压力表在85个点上进行(在0.01与0.995之间用于吸附的42个点以及在0.995和0.05之间处于解吸的43个点)。在0.01与0.995(除外)之间的相对压力的平衡时间为5s。大于或等于0.995的相对压力的平衡时间为600s。关于压力的公差对于绝对压力为5mm hg并且对于相对压力为5%。在分析期间,每隔一定时间(2h)测量p0值。使用具有哈金斯-汝拉规律(harkins-jura law)的巴瑞特、乔伊纳和海伦德(bjh)方法(barett,joyner and halenda method)来确定中孔隙率。结果的分析在解吸曲线上进行。

[0236]

x射线衍射:

60wt%硝酸溶液,制备含有la和y的氧化物前体的溶液。用去离子水将体积调节至总量为150l。接着,在搅拌下向获得的溶液中引入11.9kg由天尧实业有限公司商业化的羟基氧化物tzh-40(d50=在27与32μm之间;含有按重量计43.0%当量的氧化锆;因此其对应于5.1kg zro2)和3.79kg以上披露的含有按重量计67.3%当量的氧化铝(2.55kg al2o3)和按重量计4.6%当量的la2o3(0.18kg)的铝水合物h,并且用去离子水将如此获得的混合物的总量调节到170l。

[0252]

将如此制备的水性酸性分散体加热至100℃的温度并在此温度下维持4小时。在将混合物冷却至50℃之后,在搅拌下引入25%的氨溶液,直到获得ph=8.4,然后在10min之后,引入2.55kg的月桂酸(对应于月桂酸/混合氧化物的比率为30wt%)。

[0253]

将介质在压滤机上在约4巴的压力下过滤,然后用85l去离子水洗涤滤饼。然后在19.5巴的压力下将滤饼压实10min。然后将获得的湿滤饼引入电炉中。将产物在950℃下煅烧3小时。然后在“forplex”型叶片磨机中研磨回收的混合氧化物。

[0254]

实例3:使用方法(a)制备混合氧化物al2o3(30%)-zro2(60%)-la2o3(5%)-y2o3(5%)(按重量计%)

[0255]

以与实例1中相同的方式制备混合氧化物,不同之处在于将前体混合物的搅拌时间从3小时减少到1小时。

[0256]

实例4:使用方法(a)制备混合氧化物al2o3(30%)-zro2(60%)-la2o3(5%)-y2o3(5%)(按重量计%)

[0257]

以与实例1中相同的方式制备混合氧化物,不同之处在于将氨溶液的浓度从4.5mol/l降低到3.5mol/l。

[0258]

实例5:使用方法(a)制备混合氧化物al2o3(30%)-zro2(60%)-la2o3(5%)-y2o3(5%)(按重量计%)

[0259]

以与实例1中相同的方式制备混合氧化物,不同之处在于:

[0260]-将60%硝酸溶液的量从16.9kg减少至0.44kg。

[0261]-将氨溶液的浓度从4.5mol/l降低到2.2mol/l。

[0262]

在实例1-5的条件下,可以获得具有根据权利要求1的组成的其他混合氧化物。

[0263]

对比实例1:混合氧化物al2o3(30%)-zro2(60%)-la2o3(5%)-y2o3(5%)(按重量计%)的制备

[0264]

以与实例1中相同的方式制备混合氧化物,不同之处在于,

[0265]-前体混合物的搅拌时间从3小时减少到1小时。

[0266]-将与氨溶液反应后获得的混合物加热至100℃的温度并在此温度下保持2小时。

[0267]

对比实例2:混合氧化物al2o3(30%)-zro2(60%)-la2o3(5%)-y2o3(5%)(按重量计%)的制备

[0268]

以与实例1中相同的方式制备混合氧化物,不同之处在于:

[0269]-将前体混合物的搅拌时间从3小时减少到10分钟;

[0270]-在搅拌下将25%氨溶液引入前体混合物中,直到获得ph=8.5;

[0271]-不进行混合物的热老化。

[0272]

表i

[0273][0274][0275]

全部在空气中煅烧

[0276]

*

单峰位于尺寸小于100nm的孔的区域中

[0277]

可以注意到,使用方法(b)可以获得低微晶尺寸。还可以注意到,可以微调混合氧化物的孔隙率,以便获得低于25nm的d

p,950℃/3h

和比率v

《30nm,950℃/3h

/v

总,950℃/3h

》0.85。还可以获得低于25nm的窄峰。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。