1.本发明涉及吸波材料技术领域,具体涉及一种含吡啶环改性聚碳硅烷及吸波碳化硅陶瓷粉体的制备方法。

背景技术:

2.sic材料由于具有耐高温、抗氧化、低密度以及半导体等性质,被认为是最好的高温吸波材料之一,受到了较多研究关注。常规制备的sic陶瓷一般无法直接作为吸波剂使用,掺杂改性是提高sic材料吸波性能及其高温应用性能的重要手段。前驱体转化法是近些年发展出的制备陶瓷的重要方法,利用该法制备的碳化硅陶瓷材料具有特殊的微纳米结构,在高温吸波材料领域具有重要应用前景。另外,该法还具有制备温度低、可设计性强及可加工形式多等优点。

3.2013年,殷小玮等人利用聚碳硅烷前驱体热解制备了多孔碳化硅陶瓷,并研究了其在x波段的电磁波吸收性能。他们研究发现陶瓷中sic纳米晶和游离碳纳米畴的出现显著提高了材料的复介电常数和介电损耗角正切值。他们还以聚硅硼氮烷为原料进行裂解,经退火后的非晶sibcn陶瓷产物中析出了大量sic纳米晶粒,sibcn的介电常数、介电损耗和电导率大大提高。2017年,他们制备了含二茂铁结构的聚硅氧烷,并热解得到sioc 陶瓷,当退火温度为1100℃时,最小反射损耗rl

min

可达到-46db,在x波段有效吸收带宽达到3.5ghz。近期,孔杰等人设计合成了结构中引入了大量苯环的硅硼碳氮前驱体,并研究了其裂解产物的吸波性能以及惰性条件下的高温稳定性。之后,他们还设计合成了一种含铁硅硼碳氮前驱体,并发现该前驱体转化陶瓷在885℃高温下最小反射损耗rl

min

可达-12.62db,有效吸收带宽达到3.2ghz。并且,该陶瓷在885℃空气条件下以及1400℃惰性条件下均能保持良好的结构稳定性。

4.现有的聚合物转化碳化硅型陶瓷材料主要是通过外加吸波剂或引入过渡金属和苯环结构等来提升吸波性能,其中过渡金属的加入存在以下问题,一方面过渡金属元素可在高温下催化非结晶陶瓷向结晶态的转变,这可能在陶瓷内部产生过多的高介电损耗相,而引起阻抗匹配失衡,降低材料的吸波性能。另外,结晶相的增加还可能会造成陶瓷材料的力学性能下降,不利于陶瓷材料作为结构吸波材料使用。而苯环结构引入可能导致陶瓷结构中出现过多的碳,在高温氧化环境下容易因氧化而导致材料失重、性能下降等。

5.因此,发明人提供了一种含吡啶环改性聚碳硅烷及吸波碳化硅陶瓷粉体的制备方法。

技术实现要素:

6.(1)要解决的技术问题

7.本发明实施例提供了一种含吡啶环改性聚碳硅烷及吸波碳化硅陶瓷粉体的制备方法,解决了现有的聚合物转化碳化硅型陶瓷材料吸波性能低的技术问题。

8.(2)技术方案

9.本发明提供了一种含吡啶环改性聚碳硅烷,为含有组分a和组分b的溶液,其中,所述组分a的结构式为:

[0010][0011]

所述组分b为硼烷吡啶。

[0012]

本发明还提供了一种含吡啶环改性聚碳硅烷的制备方法,包括以下步骤:

[0013]

在惰性气氛保护下,将一定比例的三氯化硼、甲基乙烯基二氯硅烷以及二甲基乙烯基氯硅烷混合均匀,得到混合反应物;

[0014]

将聚碳硅烷溶液与六甲基二硅氮烷混合均匀,得到混合溶液;

[0015]

将所述混合溶液滴入冷却状态下的所述混合反应物中,待所述混合溶液滴加完毕后在搅拌条件下以第一预设时间进行室温反应;

[0016]

将反应后的溶液经减压蒸馏脱除溶剂、未反应原料及副产物后得到改性聚碳硅烷固体产物;

[0017]

将所述改性聚碳硅烷配制成溶液,并加入硼烷吡啶混合均匀,并确保混合物不发生上下分层现象,从而制备得到含吡啶环改性聚碳硅烷溶液。

[0018]

进一步地,所述三氯化硼、所述甲基乙烯基二氯硅烷及所述二甲基乙烯基氯硅烷的摩尔比为1:(0.2~1):(0.05~0.5)。

[0019]

进一步地,所述聚碳硅烷溶液的浓度为30wt%~60wt%。

[0020]

进一步地,所述第一预设时间为24h~48h。

[0021]

进一步地,所述三氯化硼的摩尔用量为固态聚碳硅烷质量克数的 0.1%~5%。

[0022]

进一步地,所述硼烷吡啶的用量为改性聚碳硅烷质量的1%~50%。

[0023]

进一步地,所述六甲基二硅氮烷的摩尔用量为所述混合反应物的摩尔量的2~4倍。

[0024]

本发明还提供了一种具有上述的含吡啶环改性聚碳硅烷的吸波碳化硅陶瓷粉体的制备方法,包括以下步骤:

[0025]

将所述含吡啶环改性聚碳硅烷首先在100~150℃交联,之后在 380~420℃下进行预裂解2~6h,得到预裂解产物;

[0026]

将预裂解产物球磨成粉后放入高温裂解炉进行裂解,得到吸波碳化硅陶瓷粉体。

[0027]

进一步地,所述高温裂解炉的工作温度为1000~1600℃。

[0028]

(3)有益效果

[0029]

综上,本发明通过在聚合物衍生陶瓷中引入b(c)n结构,该结构利于陶瓷材料高温吸波性能以及高温环境性能的提升,而无需引入过渡金属或外加吸波剂等,亦无需引入大量的苯环,这有利于陶瓷材料在高温氧化环境下保持结构稳定。

附图说明

[0030]

为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于

本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0031]

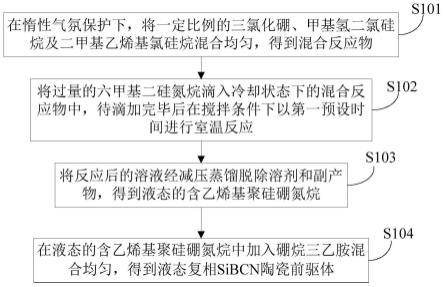

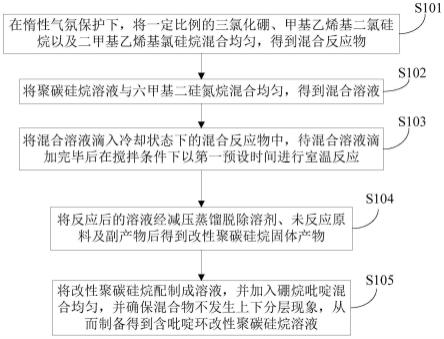

图1是本发明实施例提供的一种含吡啶环改性聚碳硅烷的制备方法的流程示意图;

[0032]

图2是本发明实施例1所制备的含吡啶改性聚碳硅烷裂解转化制备的碳化硅吸波涂层的吸波效果图。

[0033]

图中:

[0034]

a-实施例1制备出的碳化硅吸波涂层的吸波效果曲线图;b-现有方法制备出的碳化硅吸波涂层的吸波效果曲线图。

具体实施方式

[0035]

下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例的详细描述和附图用于示例性地说明本发明的原理,但不能用来限制本发明的范围,即本发明不限于所描述的实施例,在不脱离本发明的精神的前提下覆盖了零件、部件和连接方式的任何修改、替换和改进。

[0036]

需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参照附图并结合实施例来详细说明本技术。

[0037]

本发明实施例提供的一种含吡啶环改性聚碳硅烷,其为含有组分a和组分b的溶液,其中,组分a的结构式为:

[0038][0039]

组分b为硼烷吡啶。

[0040]

在上述实施方式中,在聚合物衍生陶瓷中引入b(c)n结构,该结构利于陶瓷材料高温吸波性能以及高温环境性能的提升,而无需引入过渡金属或外加吸波剂。

[0041]

图1是本发明实施例提供的一种含吡啶环改性聚碳硅烷的制备方法的流程示意图有,该方法可以包括以下步骤:

[0042]

s101、在惰性气氛保护下,将一定比例的三氯化硼、甲基乙烯基二氯硅烷以及二甲基乙烯基氯硅烷混合均匀,得到混合反应物;

[0043]

s102、将聚碳硅烷溶液与六甲基二硅氮烷混合均匀,得到混合溶液;

[0044]

s103、将混合溶液滴入冷却状态下的混合反应物中,待混合溶液滴加完毕后在搅拌条件下以第一预设时间进行室温反应;

[0045]

s104、将反应后的溶液经减压蒸馏脱除溶剂、未反应原料及副产物后得到改性聚碳硅烷固体产物;

[0046]

s105、将改性聚碳硅烷配制成溶液,并加入硼烷吡啶混合均匀,并确保混合物不发生上下分层现象,从而制备得到含吡啶环改性聚碳硅烷溶液。

[0047]

在上述实施方式中,无需引入过渡金属或外加吸波剂等,可避免因此造成的性能下降问题。以固态聚碳硅烷(pcs)为基础进行改性,可充分利用当前固态聚碳硅烷的产能优

势。无需引入大量苯环结构,可避免因此造成的抗氧化能力下降问题。制备出的吸波碳化硅陶瓷较未改性时吸波性能更好,抗氧化能力更强,可用于吸波碳化硅陶瓷粉体、吸波碳化硅复相陶瓷以及吸波碳化硅复合材料的制备。所用反应原料为常见商品化的化学原料,原料单位价格低。

[0048]

步骤s103中,反应开始阶段应控制滴加速度,并对混合反应物进行冰水浴,反应开始时有白色雾状副产物出现。由于该反应是放热反应,刚开始滴加速度过快可使反应过热,待白色雾状副产物逐渐消失,可提高滴加速度。待混合溶液滴加完毕后,可撤去冰水浴,并在搅拌条件下以第一预设时间进行室温反应。

[0049]

步骤s104中,将反应后的溶液经减压蒸馏脱除溶剂、未反应原料及副产物后得到改性聚碳硅烷固体产物。减压蒸馏应在120~150℃下进行,蒸馏温度过低,目标聚合物存在较多的副产物以及未反应原料,蒸馏温度过高可导致前驱体聚合物自身交联固化,从而导致无法分离。

[0050]

作为一种可选的实施方式,三氯化硼、甲基乙烯基二氯硅烷及二甲基乙烯基氯硅烷的摩尔比为1:(0.2~1):(0.05~0.5)。

[0051]

具体地,甲基乙烯基二氯硅烷和二甲基乙烯基氯硅烷可向聚合物中引入不饱和碳,其在裂解后可产生石墨碳或湍层碳等结构,提升衍生陶瓷的吸波性能。但过多的甲基乙烯基二氯硅烷和二甲基乙烯基氯硅烷引入,也会导致衍生陶瓷中的碳含量过高,降低其高温抗氧化能力,不利于吸波陶瓷的实际应用。

[0052]

优选地,三氯化硼、甲基乙烯基二氯硅烷及二甲基乙烯基氯硅烷的摩尔比为1:0.5:0.25。在这种比例下制备出的性能最优的混合反应物。

[0053]

作为一种可选的实施方式,第一预设时间为24h~48h。其中,反应时间过短可能导致反应进行不够充分,而反应时间过长则不利于聚合物的制备效率。

[0054]

作为一种可选的实施方式,固态聚碳硅烷溶液中的溶剂可为正己烷、正庚烷、甲苯、二甲苯等烃类溶剂;其中,烃类溶剂一方面可以较好溶解固态聚碳硅烷,另一方面不与三氯化硼等反应物发生反应。

[0055]

作为一种可选的实施方式,聚碳硅烷的浓度为30wt%~60wt%。其中,浓度过低会降低聚合物的制备效率,浓度过高则会导致溶液粘度过大,影响反应的进行。

[0056]

作为一种可选的实施方式,三氯化硼的摩尔用量为固态聚碳硅烷质量克数的0.1%~5%。其中,三氯化硼的摩尔用量过低,可导致反应位点过少,不利于后续乙烯基的引入,三氯化硼的摩尔用量过高,可导致裂解产物碳化硅含量过低,不利于其高温抗氧化性能。

[0057]

作为一种可选的实施方式,用于配制改性聚碳硅烷溶液的溶剂可为正己烷、正庚烷、甲苯、二甲苯等一般烃类溶剂,也可为二乙醚、四氢呋喃、 2-甲基-四氢呋喃等一般醚类溶剂等。

[0058]

作为一种可选的实施方式,硼烷吡啶的用量为改性聚碳硅烷质量的 1%~50%。其中,比例过低,硼烷吡啶引入量过少,不利于改性碳化硅陶瓷产物的吸波性能提升;比例过高,可能导致其裂解过程中发生相分离,并导致抗氧化性能的下降。

[0059]

作为一种可选的实施方式,六甲基二硅氮烷的摩尔用量为混合反应物的摩尔量的2~4倍。其中,用量过低可能导致b-cl键及si-cl键反应进行不充分;用量过高,则会推高制

备成本,不利于本技术的经济性。

[0060]

作为一种可选的实施方式,第一预设时间为24h~48h。其中,反应时间过短可能导致反应进行不够充分,而反应时间过长则不利于聚合物的制备效率。

[0061]

本发明实施例还提供了一种具有含吡啶环改性聚碳硅烷的吸波碳化硅陶瓷粉体的制备方法,包括以下步骤:

[0062]

s201、将所述含吡啶环改性聚碳硅烷首先在100~150℃交联,之后在 380~420℃下进行预裂解2~6h,得到预裂解产物;

[0063]

s202、将预裂解产物球磨成粉后放入高温裂解炉进行裂解,得到吸波碳化硅陶瓷粉体。

[0064]

在上述实施方式中,改性聚碳硅烷组分由于具有部分乙烯基不饱和键以及n-h键结构,硼烷吡啶组分可在该温度下与乙烯基发生硼氢加成反应,并与n-h键发生脱氢偶联反应,从而形成聚合物交联网络。其中,交联温度过低或交联时间过短,不利于前驱体充分的交联,交联温度过高也可导致交联反应过快而使交联不充分,这些均不利于陶瓷产率的提高;而交联时间过长,不利于本技术的制备陶瓷的效率以及经济性。

[0065]

预裂解主要是将前驱体中反应活性较高、较易被裂解除去的结构以及低沸溶剂组分充分脱除,从而得到可方便被球磨为粉体的中间产物。预裂解温度过低或时间过短,可导致前驱体中残余较多的高反应活性结构及低沸溶剂组分,不利于球磨过程中前驱体的结构稳定;预裂解温度过高或时间过长,不利于本技术的制备陶瓷的效率以及经济性。

[0066]

作为一种可选的实施方式,高温裂解炉的工作温度为1000~1600℃。其中,裂解温度过低则可能导致前驱体未充分陶瓷化,从而影响改性碳化硅陶瓷的性能;裂解温度过高则使制备条件过于苛刻,不利于吸波陶瓷制备的经济性。

[0067]

实施例1

[0068]

1)在惰性气氛保护下,将1000ml三氯化硼正己烷溶液(1mol/l)、70.5g 甲基乙烯基二氯硅烷(0.5mol)以及30.2g二甲基乙烯基氯硅烷(0.25mol) 混合均匀,得到混合反应物;将1000g聚碳硅烷(pcs)50wt%正己烷溶液与600g六甲基二硅氮烷混合均匀得到混合溶液;

[0069]

2)将固态聚碳硅烷混合溶液滴入混合反应物中,混合反应物须进行冰水浴,待混合溶液滴加完毕后在搅拌条件下室温反应24h;

[0070]

3)将反应后的溶液经150℃减压蒸馏脱除溶剂和副产物而得到改性聚碳硅烷固体产物;配制该产物50wt%浓度的二甲苯溶液,之后加入50g硼烷吡啶,混合均匀并确保不分层得到含吡啶环改性聚碳硅烷溶液。

[0071]

4)将含吡啶环改性聚碳硅烷溶液在管式炉中150℃下交联4h,之后升温至400℃预裂解4h,得到预裂解中间产物,将预裂解产物球磨成粉后放入高温裂解炉中,在1200℃裂解即得吸波碳化硅陶瓷粉体。

[0072]

如图2所示,可知,本实施例中制备出的含吡啶环改性聚碳硅烷的吸波碳化硅陶瓷的吸波性能(a曲线)比传统的吸波碳化硅陶瓷(b曲线) 要好很多。

[0073]

需要明确的是,本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同或相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。本发明并不局限于上文所描述并在图中示出的特定步骤和结构。并且,为了简明起见,

这里省略对已知方法技术的详细描述。

[0074]

以上仅为本技术的实施例而已,并不限制于本技术。在不脱离本发明的范围的情况下对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。