一种液态复相sibcn陶瓷前驱体及sibcn陶瓷的制备方法

技术领域

1.本发明涉及陶瓷材料制备技术领域,具体涉及一种液态复相sibcn陶瓷前驱体及sibcn陶瓷的制备方法。

背景技术:

2.sibcn陶瓷由于在1500℃以下的空气环境中具有较好的高温抗氧化性,并在2000℃以下的惰性气氛下保持优异的结构稳定性,显著提高了硅基陶瓷材料的最高使用温度。目前,人们已经研制出一系列可用于制备 sibcn陶瓷纤维、多孔材料、涂层、块体及复合材料的sibcn陶瓷前驱体。连续纤维增强的sibcn陶瓷基复合材料主要是通过前驱体浸渍-裂解(pip) 工艺制备得到,而随着相关制备技术的日渐成熟,sibcn陶瓷基复合材料在航空航天热结构材料领域具有广阔应用前景。

3.日本takamizawa等人最早开展前驱体转化法制备sibcn陶瓷的研究,并成功将其纺成丝,所制得的sibcn陶瓷纤维在1500℃惰性条件下仍可保持无定形态。德国达姆施塔特工业大学r.riedel等人利用硼烷与双键的加成反应将硼元素引入到聚硅氮烷分子中,制备出可保持2000℃以下不失重的sibcn陶瓷。中国科学院化学研究所徐彩虹课题组报道了一种采用氯硅烷、三氯化硼、六甲基二硅氮烷作为原料,一锅法制备一种液态sibcn陶瓷前驱体的方法,该法具有操作简单、分离方便的优点。国防科技大学的研究团队采用该方法以三氯化硼、甲基氢二氯硅烷和六甲基二硅氮烷为原料,制备出一种可熔融纺丝的sibcn陶瓷前驱体。哈工大也采用同样的方法,以三(二氯甲基甲硅烷基乙基)硼烷、三氯化硼及六甲基二硅氮烷为原料制备出一种可纺丝的sibcn陶瓷前驱体。东华大学的研究团队以三氯化硼、三氯硅烷和甲胺为原料进行共聚,之后再进行氨基交换反应得到了一种高陶瓷产率的sibcn纤维用陶瓷前驱体。

4.现有的聚合物sibcn陶瓷前驱体主要是以用于制备sibcn纤维的种类为主,适用于sibcn基体制备的聚合物前驱体较少,且低粘度聚合物前驱体陶瓷产率一般偏低,而陶瓷产率高的聚合物前驱体一般粘度较高,浸渍效率偏低。

5.因此,发明人提供了一种液态复相sibcn陶瓷前驱体及sibcn陶瓷的制备方法。

技术实现要素:

6.(1)要解决的技术问题

7.本发明实施例提供了一种液态复相sibcn陶瓷前驱体及sibcn陶瓷的制备方法,解决了现有的聚合物前驱体陶瓷不能同时满足陶瓷产率、浸渍效率的技术问题。

8.(2)技术方案

9.本发明提供了一种液态复相sibcn陶瓷前驱体,由组分a和组分b 组成,其中,所述组分a的结构式为:

[0010][0011]

所述组分b为硼烷三乙胺。

[0012]

本发明还提供了一种液态复相sibcn陶瓷前驱体的制备方法,包括以下步骤:

[0013]

在惰性气氛保护下,将一定比例的三氯化硼、甲基氢二氯硅烷及二甲基乙烯基氯硅烷混合均匀,得到混合反应物;

[0014]

将过量的六甲基二硅氮烷滴入冷却状态下的所述混合反应物中,待滴加完毕后在搅拌条件下以第一预设时间进行室温反应;

[0015]

将反应后的溶液经减压蒸馏脱除溶剂和副产物,得到液态的含乙烯基聚硅硼氮烷;

[0016]

在所述液态的含乙烯基聚硅硼氮烷中加入硼烷三乙胺混合均匀,得到所述液态复相sibcn陶瓷前驱体。

[0017]

进一步地,所述三氯化硼、所述甲基氢二氯硅烷的摩尔比为1: (0.25~10);所述二甲基乙烯基氯硅烷作为封端剂,且摩尔用量为所述三氯化硼和所述甲基氢二氯硅烷总摩尔量的2.5%~30%。

[0018]

进一步地,所述三氯化硼、所述甲基氢二氯硅烷及所述二甲基乙烯基氯硅烷的摩尔比为1:1:0.15。

[0019]

进一步地,所述第一预设时间为24h~48h。

[0020]

进一步地,所述六甲基二硅氮烷的用量为所述混合反应物的摩尔量的 2~4倍。

[0021]

进一步地,所述硼烷三乙胺的用量为所述液态的乙烯基聚硅硼氮烷的质量的10%~75%。

[0022]

本发明还提供了一种具有液态复相sibcn陶瓷前驱体的sibcn陶瓷的制备方法,包括以下步骤:

[0023]

将所述液态复相sibcn陶瓷前驱体进行交联,得到交联产物;

[0024]

将所述交联产物放入高温裂解炉进行裂解,得到所述sibcn陶瓷。

[0025]

进一步地,交联的反应时间为2~6h。

[0026]

进一步地,交联的温度为100~200℃。

[0027]

(3)有益效果

[0028]

综上,本发明的复相前驱体由于含有大量低分子量的硼烷强碱络合物,因而粘度较低,另外其在100~200℃之间聚合物组分的不饱和键可与b-h 键发生硼氢加成反应,而b-h和n-h键可发生脱氢偶联反应,从而可在相对较低的温度下使前驱体交联固化,从而减少裂解过程中小分子的逸出,提高复相前驱体的陶瓷产率。该前驱体同时具有粘度较低、陶瓷产率较高的特点,且其陶瓷产物中的硼元素含量较高、高温抗氧化性能优异,适合作为pip工艺用基体树脂,用于制备sibcn基复合材料。另外,该液态复相sibcn陶瓷前驱体的制备步骤简单、调控方便且成本较低,容易进行规模化推广应用。

附图说明

[0029]

为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使

用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0030]

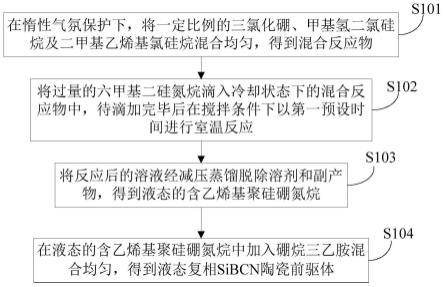

图1是本发明实施例提供的一种液态复相sibcn陶瓷前驱体的制备方法的流程示意图;

[0031]

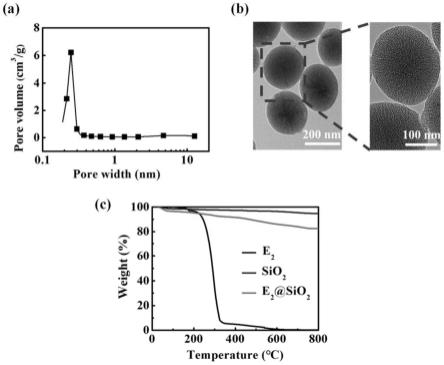

图2是本发明实施例1所制备的液态复相sibcn陶瓷陶瓷前驱体的热失重曲线图;

[0032]

图3是本发明实施例1所制备的液态复相sibcn陶瓷陶瓷前驱体的热解产物的形貌图。

具体实施方式

[0033]

下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例的详细描述和附图用于示例性地说明本发明的原理,但不能用来限制本发明的范围,即本发明不限于所描述的实施例,在不脱离本发明的精神的前提下覆盖了零件、部件和连接方式的任何修改、替换和改进。

[0034]

需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参照附图并结合实施例来详细说明本技术。

[0035]

本发明实施例提供的一种液态复相sibcn陶瓷前驱体,其由a和b 两个组分组成,其中a结构式为:

[0036][0037]

组分b为硼烷三乙胺(teab)。

[0038]

图1是本发明实施例提供的一种液态复相sibcn陶瓷前驱体的制备方法的流程示意图,该方法可以包括以下步骤:

[0039]

s101、在惰性气氛保护下,将一定比例的三氯化硼、甲基氢二氯硅烷及二甲基乙烯基氯硅烷混合均匀,得到混合反应物;

[0040]

s102、将过量的六甲基二硅氮烷滴入冷却状态下的混合反应物中,待滴加完毕后在搅拌条件下以第一预设时间进行室温反应;

[0041]

s103、将反应后的溶液经减压蒸馏脱除溶剂和副产物,得到液态的含乙烯基聚硅硼氮烷;

[0042]

s104、在液态的含乙烯基聚硅硼氮烷中加入硼烷三乙胺混合均匀,得到液态复相sibcn陶瓷前驱体。

[0043]

在上述实施方式中,制备的液态复相sibcn陶瓷前驱体可通过调控单体比例和硼烷三乙胺用量调控sibcn陶瓷陶瓷裂解产物中的硼元素含量,并可用于制备硼元素含量高于20wt%以上的sibcn陶瓷。

[0044]

制备的液态复相sibcn陶瓷前驱体两组分含乙烯基液态聚硅硼氮烷和硼烷三乙胺可分开单独保存,使用时再将两者按一定比例进行复配,从而可保证前驱体良好的储存稳定性。

[0045]

制备的液态复相sibcn陶瓷前驱体可用于sibcn陶瓷粉体、sibcn 陶瓷涂层、sibcn

复相陶瓷以及sibcn陶瓷基复合材料基体的制备。

[0046]

所用反应原料为常见商品化的化学原料,原料单位价格低,适合规模化推广应用。

[0047]

步骤s102中,反应开始阶段应控制滴加速度,并对混合反应物进行冰水浴,反应开始时有白色雾状副产物出现。由于该反应是放热反应,刚开始滴加速度过快可使反应过热,待白色雾状副产物逐渐消失,可提高滴加速度。待混合溶液滴加完毕后,可撤去冰水浴,并在搅拌条件下以第一预设时间进行室温反应。

[0048]

步骤s103中,减压蒸馏应在150~180℃下进行,蒸馏温度过低,目标聚合物存在较多的副产物以及未反应原料,蒸馏温度过高可导致前驱体聚合物自身交联固化,从而导致无法分离。

[0049]

步骤s104中,在液态的含乙烯基聚硅硼氮烷中加入一定比例的硼烷三乙胺液体混合均匀,并确保混合物不发生上下分层现象,从而制备得到液态复相sibcn陶瓷前驱体。

[0050]

作为一种可选的实施方式,三氯化硼、甲基氢二氯硅烷的摩尔比为1: (0.25~10);二甲基乙烯基氯硅烷作为封端剂,摩尔用量为三氯化硼和甲基氢二氯硅烷总摩尔量的2.5%~30%。

[0051]

其中,三氯化硼、甲基氢二氯硅烷作为共聚单体,三氯化硼是作为硼源,在前驱体中引入一定量的含硼结构,以提升前驱体衍生陶瓷的高温结构稳定性及抗氧化性能。甲基氢二氯硅烷一方面作为必不可少的碳源和硅源,另一方面可以起到调控前驱体聚合物粘度的作用,其引入量过低,可导致前驱体聚合物粘度过高。二甲基乙烯基氯硅烷作为封端剂,一方面可以调控聚合物分子量,控制其粘度不至于过高,另一方面提供可交联基团,有利于其陶瓷产率的提升。但其用量过多也可能导致衍生陶瓷碳含量过高,不利于其高温抗氧化性能。

[0052]

作为一种可选的实施方式,三氯化硼、甲基氢二氯硅烷及二甲基乙烯基氯硅烷的摩尔比为1:1:0.15。其中,该摩尔比可使所制备的前驱体聚合物具有较低的粘度,较为均衡的硅、硼、碳、氮元素比例,以及一定的可交联基团乙烯基。

[0053]

作为一种可选的实施方式,第一预设时间为24h~48h。其中,反应时间过短可能导致反应进行不够充分,而反应时间过长则不利于前驱体聚合物的制备效率。

[0054]

作为一种可选的实施方式,六甲基二硅氮烷的用量为混合反应物的摩尔量的2~4倍。其中,用量过低可能导致b-cl键及si-cl键反应进行不充分,残余氯元素的存在不利于衍生陶瓷的高温结构稳定性;用量过高,则会推高制备成本,不利于本技术的经济性。

[0055]

作为一种可选的实施方式,硼烷三乙胺的用量为液态的乙烯基聚硅硼氮烷的质量的10%~75%。其中,硼烷三乙胺主要起到两方面的作用,一方面其含有三官能度的b-h键结构,一定含量的硼烷三乙胺可在裂解过程中与乙烯基聚硅硼氮烷中的乙烯基发生硼氢加成反应,并与聚硅硼氮烷的 n-h键发生脱氢偶联反应而交联,从而减少其作为小分子逸出的比例,并大幅提升乙烯基聚硅硼氮烷的陶瓷产率;另一方面,硼烷三乙胺也是前驱体聚合物的硼源和碳源。但硼烷三乙胺引入量过高,也可导致小分子含量过多,使复相陶瓷交联程度不够,从而造成陶瓷产率大大降低。

[0056]

本发明实施例还提供了一种具有液态复相sibcn陶瓷前驱体的sibcn 陶瓷的制备方法,包括以下步骤:

[0057]

s201、将液态复相sibcn陶瓷前驱体进行交联,得到交联产物;

[0058]

s202、将交联产物放入高温裂解炉进行裂解,得到sibcn陶瓷。

[0059]

作为一种可选的实施方式,硅硼碳氮复相陶瓷在100~200℃交联2~6h。其中,反应温度过低或交联时间过短,不利于前驱体充分的交联以及部分低沸组分的脱除,反应温度过高可导致交联反应过快而使交联不充分,这些均不利于陶瓷产率的提高;而交联时间过长,不利于本技术的制备陶瓷的效率以及经济性。

[0060]

实施例1

[0061]

该液态复相sibcn陶瓷前驱体的制备过程具体如下:

[0062]

1)在惰性气氛保护下,将1000ml三氯化硼正己烷溶液(1mol/l)、115g 甲基氢二氯硅烷(1mol)以及18g二甲基乙烯基氯硅烷(0.15mol)混合均匀;

[0063]

2)之后将960g六甲基二硅氮烷(3mol)逐滴加入混合反应物中,混合反应物须进行冷却,待混合溶液滴加完毕后在搅拌条件下室温反应24h;

[0064]

3)将反应后的溶液150℃减压蒸馏脱除溶剂和三甲基氯硅烷副产物而制备得到液态的含乙烯基聚硅硼氮烷,在其中加入聚硅硼氮烷质量50wt%比例的硼烷三乙胺混合均匀,即得到液态复相sibcn陶瓷前驱体;

[0065]

4)将该液态复相sibcn陶瓷前驱体在150℃下交联4h,之后在1200℃裂解即得到sibcn陶瓷,陶瓷产率可达到63wt%。

[0066]

在上述实施方式中,如图2所示,该液态复相sibcn陶瓷陶瓷前驱体在温度超过700℃后,热失重开始延缓,热失重曲线趋于平缓;如图3所示,液态复相sibcn陶瓷陶瓷前驱体的热解产物sibcn陶瓷的形貌。

[0067]

需要明确的是,本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同或相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。本发明并不局限于上文所描述并在图中示出的特定步骤和结构。并且,为了简明起见,这里省略对已知方法技术的详细描述。

[0068]

以上仅为本技术的实施例而已,并不限制于本技术。在不脱离本发明的范围的情况下对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。