1.本发明涉及胶粘剂技术领域,尤其涉及一种环氧树脂胶粘剂及其制备方法和应用。

背景技术:

2.光伏切片行业,技术已经发展到182mm以上的大尺寸时代,166mm以下的尺寸已在逐步退出历史舞台,而目前使用的粘棒胶水,是由小尺寸时代沿用而来,在粘接大尺寸硅棒时,由于其流动性差、密度大,造成胶水在更大的粘接面积中不易延展,只有依靠增加用胶来填充粘接界面,保证胶层均匀性、无气泡,这无疑增加了胶水用量,成本高。同时现有技术的粘棒胶水普遍黏度大、密度大,流动性较差,在粘接大尺寸硅棒时,胶层厚度较厚,一般不低于0.35mm,切割时在胶层中对钢线的损耗更大,易产生崩边,升棒时阻力较大,卡线率增加。

3.目前行业发展趋势是硅片尺寸将往更大尺寸方向发展,为适应工况的变化,因此,需要研发出黏度和密度更低的粘棒胶水或胶粘剂,黏度越低,流动性越好、胶层越薄,密度越低,胶粘剂的用量越少,降低成本。当然,不能以大幅牺牲胶粘剂的性能为代价。

技术实现要素:

4.本发明提供一种环氧树脂胶粘剂及其制备方法和应用,用以解决现有技术中粘接大尺寸硅棒时用胶量大、卡线率高的缺陷,实现保证胶粘剂性能的前提下减小用胶量、降低卡线率。

5.本发明提供一种环氧树脂胶粘剂,包括a组分和b组分,所述a组分包括质量分数为70-78%的双酚a型环氧树脂和质量分数为18-25%的填料,所述b组分包括质量分数为73-78%的聚硫醇和质量分数为14-20%的填料;所述a组分还包括气相二氧化硅和止流触变剂。

6.根据本发明提供的环氧树脂胶粘剂,所述止流触变剂为含有羟基的醚类化合物。

7.根据本发明提供的环氧树脂胶粘剂,所述止流触变剂在所述a组分中的质量分数为0.1-0.5%,所述气相二氧化硅在所述a组分中的质量分数为0.1-1%。

8.根据本发明提供的环氧树脂胶粘剂,所述b组分还包括气相二氧化硅和增塑剂。

9.根据本发明提供的环氧树脂胶粘剂,所述增塑剂为邻苯二甲酸二辛酯。

10.根据本发明提供的环氧树脂胶粘剂,所述增塑剂在所述b组分中的质量分数为0.1-0.5%,所述气相二氧化硅在所述b组分中的质量分数为0.1-1%。

11.根据本发明提供的环氧树脂胶粘剂,所述a组分还包括环氧活性稀释剂,所述b组分还包括环氧活性稀释剂和促进剂。

12.在本发明的一些实施例中,以重量份计,所述a组分包括双酚a型环氧树脂70-78份、环氧活性稀释剂1-3份、填料18-25份、气相二氧化硅0.1-1份和止流触变剂0.1-0.5份;所述b组分包括聚硫醇73-78份、环氧活性稀释剂1-3份、促进剂2-5份、填料14-20份、气相二

氧化硅0.1-1份和增塑剂0.1-0.5份。

13.本发明还提供上述环氧树脂胶粘剂的制备方法,制备a组分包括:将40-60%的双酚a环氧树脂与止流触变剂混合、预分散,将预分散好的物料与剩余的双酚a环氧树脂再混合、分散,随后加入a组分的其余组分继续分散,之后再进行研磨、真空分散和过滤。

14.根据本发明提供的制备方法,在制备a组分的过程中,分散和真空分散分别采用一台分散机。

15.本发明还提供上述环氧树脂胶粘剂在粘接硅棒中的应用。

16.本发明提供的环氧树脂胶粘剂及其制备方法和应用,通过降低填料比例,增加环氧树脂和聚硫醇的比例,使得胶粘剂的黏度降低、密度降低,流动性较好,进而胶层平均厚度从0.35mm降至0.16-0.17mm,胶层卡线率从5.3%降到4.15%,还有粘接不同尺寸的硅棒用胶量可降低5-12%。同时,通过添加气相二氧化硅和止流触变剂,保证了胶体不易分层、流挂,可正常使用。

附图说明

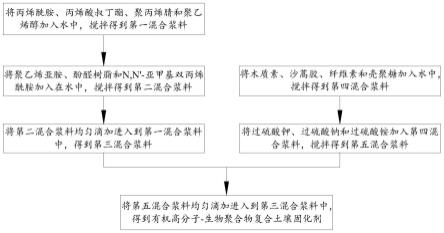

17.为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1是本发明实施例1制备得到的胶层厚度的示意图;

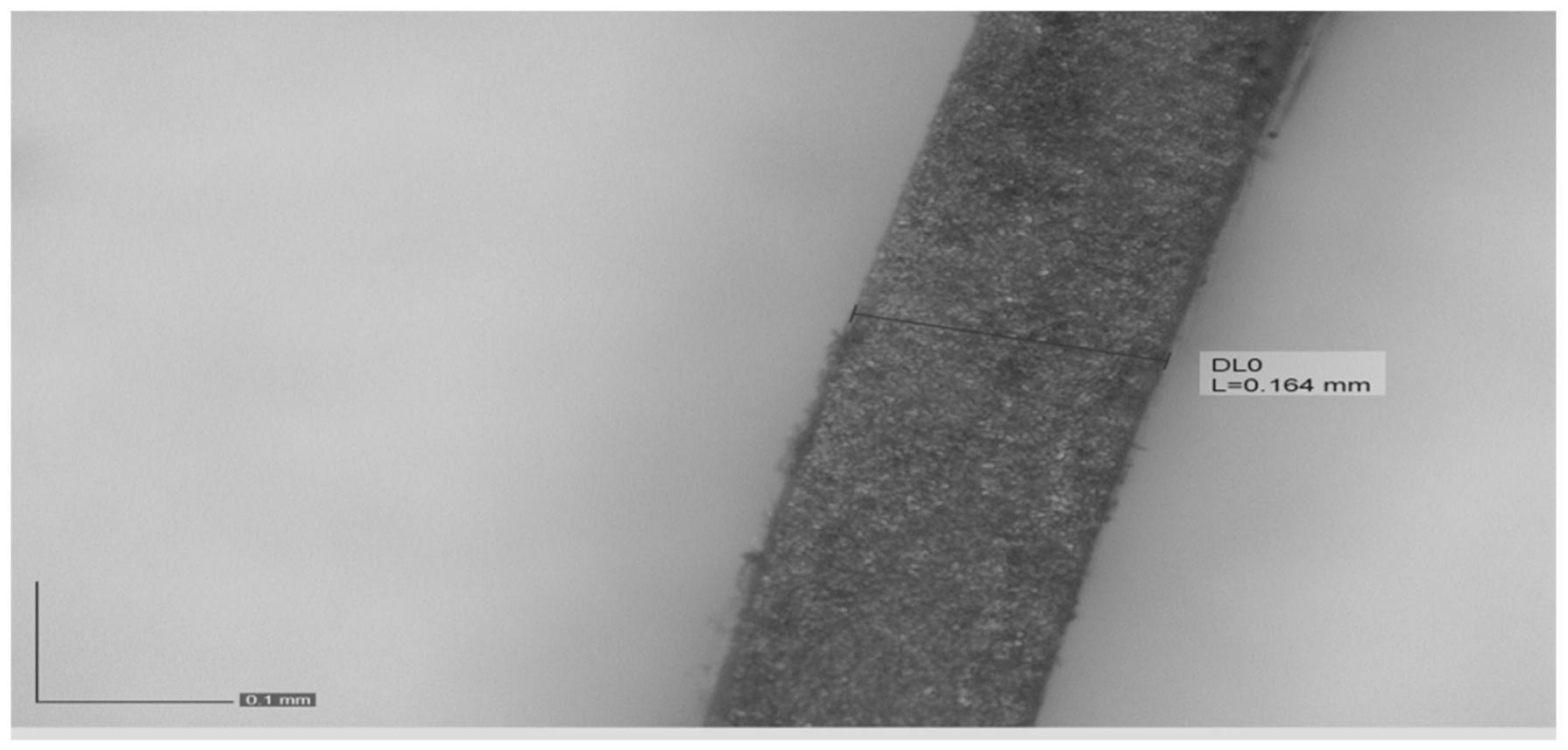

19.图2是现有技术(对比例1)制备得到的胶层厚度的示意图。

具体实施方式

20.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.第一方面,本发明提供一种环氧树脂胶粘剂,包括a组分和b组分,所述a组分包括质量分数为70-78%的双酚a型环氧树脂和质量分数为18-25%的填料,所述b组分包括质量分数为73-78%的聚硫醇和质量分数为14-20%的填料;所述a组分还包括气相二氧化硅和止流触变剂。

22.其中,双酚a型环氧树脂为e51环氧树脂、e44环氧树脂、128环氧树脂和127环氧树脂中的一种或多种,优选为e51环氧树脂。

23.填料可以为钛白粉、硅微粉、氧化铝粉、氧化镁粉、氢氧化铝粉和碳酸钙中的一种或多种。所述a组分和所述b组分中的填料组分可以相同或不同。本发明优选碳酸钙,因为碳酸钙密度最低、成本最低。

24.进一步地,所述a组分和所述b组分的质量比为1:1。a组份密度1.25-1.3g/cm3,b组份密度为1.3-1.35g/cm3。

25.本发明在胶粘剂中提升液体料(双酚a型环氧树脂、聚硫醇)使用比例,降低固体料(主要是填料)使用比例,可以有效降低胶粘剂的密度和黏度。例如,当双酚a型环氧树脂为

e51环氧树脂,其密度为1.12g/cm3,当填料为碳酸钙,其密度为2.05g/cm3,通过提高e51环氧树脂的用量或减少碳酸钙的用量都可以明显的降低a组分密度。聚硫醇的密度为1.21g/cm3,碳酸钙的密度为2.05g/cm3,通过提高聚硫醇的用量或减少碳酸钙的用量都可以明显的降低b组分密度。

26.但液体料比例提升后,胶体中固体料在更低密度及黏度的条件下更容易发生沉淀现象,而且胶体黏度降低,更易造成胶粘剂在粘接界面溢出,流挂在粘接面侧面,污染工件板和粘胶台面,同时胶层厚度不易控制。本发明通过添加一定量的气相二氧化硅可防止固体料沉淀,保证胶体在保质期内不分层,另外添加一定量的止流触变剂,从而使得a组分的黏度调整在17000-20000mpa.s,并不易流挂。

27.在本发明一些具体实施方式中,所述止流触变剂为含有羟基的醚类化合物。

28.现有技术中,在环氧树脂胶粘剂体系中,若添加触变剂,一般选择有机膨润土、lbcb-1触变润滑剂,而针对本发明的体系,发明人发现采用含有羟基的醚类化合物作为止流触变剂,才能更有效地解决流挂问题。

29.在本发明的一些具体实施方式中,所述止流触变剂为仁邦111,即仁邦公司生产的型号为111的止流触变剂。选用该止流触变剂不会对胶水性能带来负面影响。选用百进wx-552止流触变剂可达到相同的流挂性能,但在硅片脱胶后硅片倒角处易产生少量胶水残留引起的胶污,故本方案选择仁邦111止流触变剂。

30.在本发明一些具体实施方式中,所述止流触变剂在所述a组分中的质量分数为0.1-0.5%,所述气相二氧化硅在所述a组分中的质量分数为0.1-1%。

31.在本发明一些具体实施方式中,所述b组分还包括气相二氧化硅和增塑剂。

32.在本发明一些具体实施方式中,所述增塑剂为邻苯二甲酸二辛酯。

33.为防止b组分发生沉淀现象,也需在b组分中添加一定量的气相二氧化硅。另外,提高环氧树脂和聚硫醇的量,会使固化后的胶层厚度明显降低,胶膜变脆,从而导致切割升棒掉片风险,本发明引入邻苯二甲酸二辛酯(缩写dop)作为增塑剂对b组分进行改性,使固化后的胶膜具备一定的韧性,添加dop后胶体断裂伸长率由5.5%提升至10%,解决掉片问题。

34.选用dbp作为增塑剂,胶水在切割后出现无法脱胶现象;选用doa作为增塑剂,胶水在放置10-15天后出现表面析出现象,保质期不达标,故本方案选用dop作为增塑剂。

35.在本发明一些具体实施方式中,所述增塑剂在所述b组分中的质量分数为0.1-0.5%,所述气相二氧化硅在所述b组分中的质量分数为0.1-1%。

36.在本发明一些具体实施方式中,所述a组分还包括环氧活性稀释剂,所述b组分还包括环氧活性稀释剂和促进剂。

37.其中,环氧活性稀释剂也可以降低组分的黏度。例如,环氧活性稀释剂选用1,4丁二醇,其黏度仅为45.2mpa.s。

38.促进剂具有促进固化的作用,可选择本领域常用促进剂,如dmp-30,即2,4,6-三(二甲氨基甲基)苯酚。同时,dmp-30的黏度也很低,为200mpa.s,适当的添加可以很好的降低胶体的黏度。

39.在本发明一些具体实施方式中,以重量份计,所述a组分包括双酚a型环氧树脂70-78份、环氧活性稀释剂1-3份、填料18-25份、气相二氧化硅0.1-1份和止流触变剂0.1-0.5份;所述b组分包括聚硫醇73-78份、环氧活性稀释剂1-3份、促进剂2-5份、填料14-20份、气

相二氧化硅0.1-1份和增塑剂0.1-0.5份。

40.采用上述配方,可以将a组分和b组分的黏度均调整在17000-20000mpa.s,远低于现有的40000mpa.s以上的胶体黏度,同时,也可以保证胶体不易分层、流挂,控制胶层厚度在0.18-0.25mm之间,且保证不易掉片。

41.可以理解的是,在与本发明配方不冲突的情况下,本发明的胶粘剂还可以根据需要包括其它组分和助剂,如着色剂。一般可在a组分中加入白色着色剂,b组分中加入蓝色着色剂,加入量根据本领域常规技术手段确定。

42.第二方面,本发明还提供上述环氧树脂胶粘剂的制备方法,制备a组分包括:将40-60%的双酚a环氧树脂与止流触变剂混合、预分散,将预分散好的物料与剩余的双酚a环氧树脂再混合、分散,随后加入a组分的其余组分继续分散,之后再进行研磨、真空分散和过滤。

43.本发明对a组分制备方法进行改进,保证了微量止流触变剂在胶体中分散的均匀性,否则胶水会出现性能不稳定的情况。

44.进一步地,在制备a组分的过程中,分散和真空分散分别采用一台分散机,提高生产效率。

45.在本发明一些具体实施方式中,a组分的制备包括:第一步:称取配方量50%的环氧树脂,加入配方量的止流剂,装在小的分散缸进行预分散,分散时间50min,使止流剂均匀的分散在环氧树脂中;第二步:再称取余下50%的环氧树脂投入第一个料缸中,投入第一步预分散好的物料,移入高速分散机,分散40min;第三步:边分散边依次投入称量好活性稀释剂、气相二氧化硅,白色着色剂,碳酸钙,继续分散60min;第四步:停止分散取出料缸,移至挤出机,通过挤出机移送物料到研磨机进行研磨,用第二个料缸接料,研磨时间40min;第五步:将第二个料缸移至第二台高速分散机,开启搅拌,启动真泵,边搅拌边抽真空消泡30min;第六步:将第二个料缸移至第二台挤出机,安装两层滤网,过滤灌装并取样检测;合格入库。全流程的生产工艺,第二批次的生产使用第三个料缸进行第二步投料,无需待机,大大提高全天的生产效率。

46.进一步地,本发明也对b组分的制备进行改进,其中分散搅拌和真空分散不共用一台高速分散机,以提升生产效率,每批次胶水生产可节约2h。

47.在本发明一些具体实施方式中,b组分的制备包括:第一步:称取聚硫醇、促进剂投入第一个料缸中,移入高速分散机,分散40min;第二步:边分散边依次投入称量好的活性稀释剂、气相二氧化硅、蓝色着色剂、碳酸钙、dop增塑剂,继续分散60min;第三步:停止分散取出料缸,移至挤出机,通过挤出机移送物料到研磨机进行研磨,用第二个料缸接料,研磨时间40min;第四步:将第二个料缸移至第二台高速分散机,开启搅拌,启动真泵,边搅拌边抽真空消泡30min;第五步:将第二个料缸移至第二台挤出机,安装两层滤网,过滤灌装并取样检测;合格入库。全流程的生产工艺,第二批次的生产使用第三个料缸进行第二步投料,无需待机,大大提高全天的生产效率。

48.第三方面,本发明还提供上述环氧树脂胶粘剂在粘接硅棒中的应用。本发明的环氧树脂胶粘剂由于黏度、密度较低,应用于硅棒粘接时,特别是大尺寸的硅棒粘接时,流动性好,可降低胶层厚度,减小用胶量,同时也不会牺牲胶层的质量/性能。

49.以下通过具体实施例进行说明。

50.实施例1

51.本实施例提供一种环氧树脂胶粘剂,配方如下:

52.a组分:e51环氧树脂77份、环氧活性稀释剂(1,4-丁二醇)2份、碳酸钙19.3份、白色着色剂1份、气相二氧化硅0.4份和止流触变剂(仁邦111)0.3份;

53.b组分:聚硫醇78份、促进剂(dmp-30)4份、环氧活性稀释剂(1,4-丁二醇)2份、碳酸钙14.2份、蓝色着色剂1份、气相二氧化硅0.5份和增塑剂(dop)0.3份。

54.制备如下:

55.a组分的制备:第一步:称取配方量50%的环氧树脂,加入配方量的止流触变剂,装在分散缸进行预分散,分散时间50min,使止流触变剂均匀的分散在环氧树脂中;第二步:再称取余下50%的环氧树脂投入第一个料缸中,投入第一步预分散好的物料,移入高速分散机,分散40min;第三步:边分散边依次投入称量好的活性稀释剂、气相二氧化硅,白色着色剂,碳酸钙,继续分散60min;第四步:停止分散取出料缸,移至挤出机,通过挤出机移送物料到研磨机进行研磨,用第二个料缸接料,研磨时间40min;第五步:将第二个料缸移至第二台高速分散机,开启搅拌,启动真泵,边搅拌边抽真空消泡30min;第六步:将第二个料缸移至第二台挤出机,安装两层滤网,过滤灌装并取样检测;合格入库。

56.b组分的制备:第一步:称取聚硫醇、促进剂投入第一个料缸中,移入高速分散机,分散40min;第二步:边分散边依次投入称量好的活性稀释剂、气相二氧化硅、蓝色着色剂、碳酸钙、dop增塑剂,继续分散60min;第三步:停止分散取出料缸,移至挤出机,通过挤出机移送物料到研磨机进行研磨,用第二个料缸接料,研磨时间40min;第四步:将第二个料缸移至第二台高速分散机,开启搅拌,启动真泵,边搅拌边抽真空消泡30min;第五步:将第二个料缸移至第二台挤出机,安装两层滤网,过滤灌装并取样检测;合格入库。

57.采用本实施例的环氧树脂胶粘剂进行硅棒粘接,所得胶层厚度约为0.164mm,如图1所示,厚度明显降低,且粘接过程不易出现流挂现象,环氧树脂胶粘剂在保质期内也不发生分层。

58.实施例2

59.本实施例提供一种环氧树脂胶粘剂,其与实施例1的区别在于,不含增塑剂(dop),用等量碳酸钙替代。

60.结果,使用实施例1的胶粘剂,用金刚线切割粘接硅棒1500刀,掉片率为0。使用实施例2的胶粘剂,用金刚线切割粘接硅棒510刀,掉片率为0.5%。

61.对比例1

62.本对比例提供一种环氧树脂胶粘剂,制备如下:

63.a组分:e51环氧树脂62份,碳酸钙35.85份,白色着色剂2份,气相二氧化硅0.15份,依次加入第一个料缸,放入高速分散机,分散搅拌60min,移到挤出机挤出物料到研磨机研磨40min,至细度小于80μm,用第二个料缸接料,再将第二个料缸返回高速分散机分散消泡30min,移到挤出机过滤包装。制得a组分黏度:41000mpa.s,比重1.45g/cm3。

64.b组分:聚硫醇60份,促进剂4份,碳酸钙35.4份,蓝色着色剂0.5份,气相二氧化硅0.1份,依次加入第一个料缸,放入高速分散机,分散搅拌60min,移到挤出机挤出物料到研磨机研磨40min,至细度小于60μm,用第二个料缸接料,再将第二个料缸返回高速分散机分散消泡30min,移到挤出机过滤包装。制得b组分黏度:45000mpa.s,比重1.43g/cm3。

65.使用时,a组分与b组分以质量比1:1混合。

66.此方案中,a、b组分用的材料中,密度轻(约1.15g/cm3)的液体料相对较少,密度大(约2.05g/cm3)的粉体碳酸钙用量增大,导致密度和黏度偏大,从而进一步导致胶层厚度偏厚,如图2所示,用胶量大,卡线率较高。

67.另外,分散搅拌和真空分散共用一台高速分散机,第二批投料必须在第一批研磨完成才能投料,还要等待灌装完成才能进行研磨,浪费120min的等待时间,严重影响生产效率。

68.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。