1.本技术涉及涂料技术领域,更具体地说,它涉及一种环氧地坪漆及其制备方法。

背景技术:

2.环氧地坪漆是一种特别美观长久的地坪漆,主要成分为环氧树脂和环氧树脂固化剂。环氧地坪漆具有耐强酸碱、耐压、耐冲击、防霉防尘、止滑以及防静电、电磁波等优异性能,而且颜色亮丽多样,容易清洁。

3.但是环氧地坪漆在实际使用中,经常受到外物的摩擦,容易出现漆膜磨损现象。

技术实现要素:

4.为了改善环氧地坪漆的耐磨性,本技术提供一种环氧地坪漆及其制备方法。

5.本技术提供的一种环氧地坪漆采用如下的技术方案:一种环氧地坪漆,由包括以下重量份的原料制成:环氧树脂30-60份,环氧树脂固化剂30-50份,改性碳酸钙10-30份,活性稀释剂1-5份,其他助剂1-5份;所述改性碳酸钙由包括以下重量份原料制成:聚丙烯蜡10-15份,碳酸钙30-50份,2-甲基-4-戊烯酸1-5份。

6.通过采用上述技术方案,纳米碳酸钙的表面活性原子与环氧树脂分子链相互作用,可以减少破坏性裂缝的形成,提高环氧树脂的剪切应力,提高漆膜的抗开裂性能,对漆膜实现增韧增强作用,提高环氧地坪漆的耐磨性。2-甲基-4-戊烯酸一方面可以和碳酸钙反应,另一方面,2-甲基-4-戊烯酸上的不饱和键可以接枝在聚丙烯蜡上,使得聚丙烯蜡结合在碳酸钙粒子表面。由于聚丙烯蜡可以均匀分散在环氧树脂体系中,因此聚丙烯蜡同时提高了碳酸钙在环氧树脂的分散性。并且聚丙烯蜡在环氧树脂体系中,具有优异的润滑性和流动性,从而提高了环氧地坪漆的耐磨性。同时,2-甲基-4-戊烯酸中的不饱和键还可以引入到环氧分子链的两端,提高了环氧树脂的韧性和耐候性。从而本技术提高了制得的环氧地坪漆的耐磨性能。

7.优选的,所述改性碳酸钙的制备方法,包括以下步骤:先将碳酸钙在60-70℃下加热,然后在碳酸钙中加入2-甲基-4-戊烯酸和引发剂,搅拌30-40min后,再加入聚丙烯蜡,升温至120-130℃,反应后制得改性碳酸钙。

8.通过采用上述技术方案,引发剂热分解产生的自由基,可以引发2-甲基-4-戊烯酸与聚丙烯蜡进行固相接枝反应,同时2-甲基-4-戊烯酸与碳酸钙反应结合在碳酸钙的表面,因此使得聚丙烯蜡牢固的结合在碳酸钙的表面。聚丙烯蜡通过包覆碳酸钙粒子,使得碳酸钙均匀分散在环氧树脂体系中,对环氧体系起到了增韧增强的作用,也提高了环氧地坪漆料的耐磨性和流动性。

9.优选的,所述碳酸钙粒径为50nm-100nm。

10.通过采用上述技术方案,将纳米粒子粒径控制在合适的范围内,能充分填补环氧树脂的间隙,同时降低环氧树脂固化收缩率,碳酸钙对环氧树脂起到了增韧增强作用,进一步提高环氧地坪漆的耐磨性。

11.优选的,所述其他助剂由包括以下重量份原料制成:润湿分散剂0.4-2份,流平剂0.2-1份,消泡剂0.4-2份。

12.通过采用上述技术方案,润湿分散剂可以提高环氧树脂体系的分散性,提高环氧地坪漆的润湿性能。流平剂可以促使环氧地坪漆在干燥成膜过程中形成一个平整、光滑、均匀的膜层。消泡剂可以减少漆料中气泡的产生,提高环氧树脂体系的稳定性。

13.优选的,所述环氧地坪漆的原料还包括zn-mof5-10份,所述zn-mof由包括以下重量份原料制成:氯化锌5-10份,对苯二甲酸10-20份,n,n-二甲基甲酰胺40-60份。

14.通过采用上述技术方案,当环氧地坪漆涂敷在铁板、钢板等金属表面时,zn-mof分子中具有不饱和金属位点以及能与金属发生吸附作用的氮、硫、氧等杂原子,可以吸附在金属表面,不仅可以形成一层保护膜,并且zn-mof与环氧树脂具有很好的相容性,可以提高环氧地坪漆和金属基材的结合性,减少环氧地坪漆的脱落,而且还可以提高环氧地坪漆对基材的防腐蚀性能。

15.优选的,所述zn-mof原料还包括环甲基硅氧烷10-20份。

16.通过采用上述技术方案,环甲基硅氧烷在高温分解后产生的挥发物和低分子质量的硅胶分子沉积在zn-mof材料表面并立即交联,从而环甲基硅氧烷一方面可以对zn-mof材料表面进行表面疏水修饰,提高了zn-mof的疏水性能,增强了zn-mof在环氧树脂体系的稳定性,从而提高环氧地坪漆的稳定性和对基材的防腐蚀性能。另一方面,环甲基硅氧烷加入到环氧树脂体系中,可以与环氧树脂分子链交联形成网络结构,同时也提高了环氧地坪漆的耐磨性和耐水性。

17.优选的,zn-mof的制备方法,包括以下步骤:将氯化锌,对苯二甲酸和n,n-二甲基甲酰胺混合后,再通入氮气,超声分散10-20min,在120-130℃下干燥反应5-6h,然后冷却至室温加入溶剂洗涤,最后将固体在120-130℃下真空干燥,得到zn-mof。

18.第二方面,本技术提供一种环氧地坪漆的制备方法,采用如下的技术方案:一种环氧地坪漆的制备方法,包括以下步骤:先将活性稀释剂、湿分散剂、流平剂、消泡剂依次加入环氧树脂中形成混合液,再向混合液中依次加入改性碳酸钙,环氧树脂固化剂混合,制得环氧地坪漆。

19.优选的,预先在混合液中加入zn-mof混合,然后再依此加入改性碳酸钙和环氧树脂固化剂。

20.通过采用上述技术方案,在环氧树脂体系中加入zn-mof,并且预先将zn-mof混合环氧树脂体系中,可以使得zn-mof更好地分散在环氧地坪漆中,提高环氧地坪漆的使用效果。

21.综上所述,本技术具有以下有益效果:1、由于本技术通过在环氧树脂体系中加入改性碳酸钙,对涂层起到了增韧增强作用,提高了环氧地坪漆的强度和耐磨性能。并且通过加入聚丙烯蜡对碳酸钙进行改性,一方面提高了碳酸钙在环氧树脂体系中的分散性,另一方面,提高了环氧地坪漆的润滑性、耐磨性和流动性能。

22.2、本技术中通过zn-mof与基材中的金属原子吸附形成保护膜,提高了环氧地坪漆对基材的防腐蚀性能,减少了环氧地坪漆腐蚀后脱落现象。

23.3、本技术的方法中加入了环甲基硅氧烷,一方面对zn-mof进行疏水修饰,使得zn-mof具有了疏水效果,进一步提高了zn-mof在环氧树脂体系中的稳定性。另一方面,环甲基硅氧烷与环氧树脂形成交联,提高环氧树脂的疏水性,从而制得的环氧地坪漆就有良好的耐水性能和防腐蚀性能。

具体实施方式

24.以下结合实施例对本技术作进一步详细说明。

25.在本具体实施方式中,无其他特殊的情况,所用组分情况如下:环氧树脂固化剂选择改性胺类固化剂惠顺公司的wk-6892。

26.活性稀释剂选择hk-66活性环氧树脂稀释剂。

27.润湿分散剂选择byk-151。

28.流平剂选择迪高410流平剂。

29.消泡剂选择byk-141消泡剂。

30.引发剂选择过氧化二苯甲酰。

31.聚丙烯蜡分子量为5000mw。

32.制备zn-mof中的溶剂选择n,n-二甲基甲酰胺。

33.环氧树脂选择液态环氧树脂。

34.改性碳酸钙的制备例制备例1改性碳酸钙由包括以下重量份原料制成:聚丙烯蜡13kg,碳酸钙40kg,2-甲基-4-戊烯酸3kg,过氧化二苯甲酰0.5kg。其中碳酸钙的粒径为50nm-60nm。

35.改性碳酸钙的制备方法,包括以下步骤:先将碳酸钙放入高速搅拌机中,在60℃温度下,以1440r/min的速度搅拌5min,然后在碳酸钙中加入2-甲基-4-戊烯酸和过氧化二苯甲酰,搅拌30min后,再加入聚丙烯蜡,继续搅拌5min后出料,将高速搅拌机升温至120℃后,继续搅拌20min,制得改性碳酸钙。

36.制备例2改性碳酸钙由包括以下重量份原料制成:聚丙烯蜡10kg,碳酸钙50kg,2-甲基-4-戊烯酸5kg,过氧化二苯甲酰0.5kg。其中碳酸钙的粒径为70nm-80nm。

37.改性碳酸钙的制备方法,包括以下步骤:先将碳酸钙放入高速搅拌机中,在60℃下以1440r/min搅拌5min,然后在碳酸钙中加入2-甲基-4-戊烯酸和过氧化二苯甲酰,搅拌30min后,再加入聚丙烯蜡,再继续搅拌5min后出料,将高速搅拌机升温至120℃后,继续搅拌20min,制得改性碳酸钙。

38.制备例3改性碳酸钙由包括以下重量份原料制成:聚丙烯蜡15kg,碳酸钙30kg,2-甲基-4-戊烯酸1kg,过氧化二苯甲酰0.5kg。其中碳酸钙的粒径为90nm-100nm。

39.改性碳酸钙的制备方法,包括以下步骤:先将碳酸钙放入高速搅拌机中,在60℃温度下,以1440r/min速度搅拌5min,然后在碳酸钙中加入2-甲基-4-戊烯酸和过氧化二苯甲酰,搅拌30min后,再加入聚丙烯蜡,继续搅拌5min后出料,将高速搅拌机升温至120℃后,继续搅拌20min,制得改性碳酸钙。

40.制备例4制备例4与制备例1的区别在于,改性碳酸钙原料中的聚丙烯蜡用等量的聚乙烯蜡代替,聚乙烯蜡分子量为5000mw。

41.制备例5制备例5与制备例1的区别在于,改性碳酸钙原料中的2-甲基-4-戊烯酸用等量的十一烯酸代替。

42.制备例6制备例6与制备例1的区别在于,改性碳酸钙原料中的碳酸钙的使用量为60kg。

43.制备例7制备例7与制备例1的区别在于,改性碳酸钙原料中的碳酸钙粒径为120nm-130nm。

44.zn-mof的制备例制备例8zn-mof由包括以下重量份原料制成:氯化锌7kg,对苯二甲酸15kg,n,n-二甲基甲酰胺50kg,环甲基硅氧烷15kg。

45.zn-mof的制备方法,包括以下步骤:s1:将氯化锌与n,n-二甲基甲酰胺混合形成混合液a,再将对苯二甲酸与n,n-二甲基甲酰胺混合后缓慢加入到混合液a中,再通入氮气,超声分散15min后,在130℃下干燥反应5h,然后冷却至室温,加入溶剂混合,过滤后收集固体再用溶剂反复洗涤三次,最后将固体在130℃下真空干燥;s2:先将环甲基硅氧烷与乙醇混合后,再放入干燥后的固体,然后在230℃温度下,在烘箱中加热反应6h,最后自然冷却至室温,得到zn-mof。

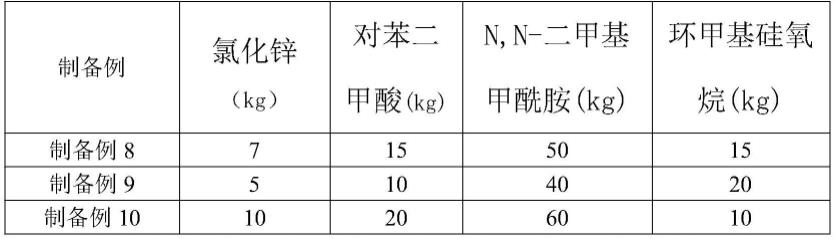

46.制备例9-10制备例9-10与制备例8的区别在于,zn-mof原料的各组分含量不同,具体见表1。

47.表1:制备例8-10的组分含量表制备例11制备例11与制备例8的区别在于,zn-mof原料中的环甲基硅氧烷的使用量为30kg。

48.制备例12制备例12与制备例8的区别在于,zn-mof原料中的环甲基硅氧烷用等量的聚二甲基硅氧烷代替,聚二甲基硅氧烷cas:9016-00-6。

49.制备例13制备例13与制备例8的区别在于,zn-mof原料中不包含环甲基硅氧烷。

50.zn-mof的制备方法,包括以下步骤:

将氯化锌与n,n-二甲基甲酰胺混合形成混合液a,再将对苯二甲酸与n,n-二甲基甲酰胺混合后缓慢加入到混合液a中,再通入氮气,超声分散15min后,在130℃下干燥反应5h,然后冷却至室温,加入溶剂混合,过滤后收集固体再用溶剂反复洗涤三次,最后将固体在130℃下真空干燥,得到zn-mof。

51.制备例14制备例14与制备例13的区别在于,zn-mof原料中的各组分使用量分别为:氯化锌5kg,对苯二甲酸10kg,n,n-二甲基甲酰胺40kg。

52.制备例15制备例15与制备例13的区别在于,zn-mof原料中的各组分使用量分别为:氯化锌10kg,对苯二甲酸20kg,n,n-二甲基甲酰胺60kg。

53.实施例1一种环氧地坪漆,由包括以下重量份的原料制成:环氧树脂50kg,环氧树脂固化剂60kg,改性碳酸钙20kg,zn-mof7kg,活性稀释剂3kg,其他助剂3kg。其中助剂包括润湿分散剂1.2kg,流平剂0.6kg,消泡剂1.2kg。其中实施例1中的改性碳酸钙来源于制备例1,其中实施例1中的zn-mof来源于制备例8。

54.环氧地坪漆的制备方法,包括以下步骤:首先将环氧树脂与活性稀释剂混合,以300r/min,搅拌5min,再依次加入润湿分散剂、流平剂、消泡剂混合搅拌10min,然后在依次加入改性碳酸钙和zn-mof形成复合液,然后将环氧树脂固化剂边搅拌边加入到复合液中,继续搅拌20min,制得环氧地坪漆。

55.实施例2-3实施例2-3与实施例1的区别在于,环氧地坪漆原料中的各组分量不同,具体见表2。

56.表2:实施例1-3的组分含量表实施例4-10与实施例1的区别在于,改性碳酸钙和zn-mof的来源不同,具体见表3。

57.表3:实施例4-10的组分来源表

实施例11实施例11与实施例1的区别在于,环氧地坪漆原料不包含zn-mof。

58.环氧地坪漆的制备方法,包括以下步骤:首先将环氧树脂与活性稀释剂混合,以300r/min的速度搅拌5min,再依次加入润湿分散剂、流平剂、消泡剂混合搅拌10min,再加入改性碳酸钙形成复合液,然后将环氧树脂固化剂边搅拌边加入到复合液中,继续搅拌20min,制得环氧地坪漆。

59.实施例12实施例12与实施例11的区别在于,环氧地坪漆原料中的各组分使用量为:环氧树脂30kg,环氧树脂固化剂50kg,改性碳酸钙10kg,活性稀释剂5kg,其他助剂5kg。其中助剂包括润湿分散剂2kg,流平剂1kg,消泡剂2kg。

60.实施例13实施例13与实施例11的区别在于,环氧地坪漆原料中的各组分使用量为:环氧树脂60kg,环氧树脂固化剂30kg,改性碳酸钙30kg,活性稀释剂1kg,其他助剂1kg。其中助剂包括润湿分散剂0.4kg,流平剂0.2kg,消泡剂0.4kg。

61.实施例14实施例14与实施例1的区别在于,环氧地坪漆原料中的zn-mof的使用量为20kg。

62.实施例15实施例15与实施例1的区别在于,环氧地坪漆原料中的改性碳酸钙来源于制备例7。

63.对比例1对比例1与实施例1的区别在于,环氧地坪漆原料中的改性碳酸钙来源于制备例4。

64.对比例2对比例2与实施例1的区别在于,环氧地坪漆原料中的改性碳酸钙来源于制备例5。

65.对比例3对比例3与实施例1的区别在于,环氧地坪漆原料中的改性碳酸钙来源于制备例6。

66.对比例4对比例4与实施例1的区别在于,环氧地坪漆原料中的改性碳酸钙使用量为35kg。

67.对比例5对比例5与实施例1的区别在于,环氧地坪漆原料中的改性碳酸钙用等量的碳酸钙代替,碳酸钙的粒径为50nm-100nm。

68.性能检测试验针对本技术实施例1-15与对比例1-5提供的环氧地坪漆,进行如下的性能检测,检测数据表见表4。

69.一、耐水性采用gb/t1733-1993《漆膜耐水性测定法》,用浸水试验法测试涂层耐水性将涂覆有环氧地坪漆涂层的碳钢片长度的2/3浸泡在水中,调节水温至23℃,调节观察其浸泡24h、50h、100h、200h后涂层的变化,以此检测涂层的耐水性能,检测漆膜是否发生溶解或脱落。

70.二、耐腐蚀性采用gb1771-91《色漆和清漆耐中性盐雾性能的测定》漆膜样板在40℃温度下、盐水浓度为3.5%的盐雾试验箱内,每隔45min喷盐雾15min,经24h、50h、100h、200h、300h、400h试验周期后,观察样板外观破坏程度。

71.三、强度按照gb/t7124-2008《胶粘剂拉伸剪切强度的测定》,按照规定的方法测试环氧树脂胶的强度。

72.四、耐磨性按照gb1768-79《漆膜耐磨性测定法》采用漆膜耐磨仪测定,经过一定的磨转次数后,以涂层漆膜的失重克表示环氧地坪漆膜耐磨性能。

73.表4:环氧地坪漆性能检测表

由实施例1-5的检测结果可知,本技术制备的环氧地坪漆具有良好的使用性能,通过改性碳酸钙、zn-mof分别与环氧树脂体系的结合,使得环氧地坪漆具有优异的耐磨性、防腐蚀性、硬度和耐磨性,其中实施例1为最优实施例。

74.由实施例6-7可知,实施例6使用过量的环甲基硅氧烷影响环氧地坪漆的使用性能,可能是过量的环甲基硅氧烷反而影响到了zn-mof在环氧树脂体系的稳定性。实施例7使用其他疏水化合物代替环甲基硅氧烷,由检测结果可知,环氧地坪漆的性能降低,说明环甲基硅氧烷一方面可以对zn-mof材料表面进行表面疏水修饰,另一方面,环甲基硅氧烷加入到环氧树脂体系中后,还可以与环氧树脂分子链交联形成网络结构,从而提高环氧树脂涂层的耐水性、稳定性和防腐蚀性能。

75.由实施例8-10的检测结果可知,实施例8、实施例9和实施例10中均不使用环甲基硅氧烷并且调整制备zn-mof原料中各组分的含量,由检测结果可知,均会影响环氧地坪漆疏水性能,说明环甲基硅氧烷对zn-mof的改性,会影响环氧地坪漆的性能。

76.由实施例11-13检测结果可知,实施例11、实施例12和实施例13不使用zn-mof并且调整环氧地坪漆原料中各组分的含量,由检测结果可知,环氧地坪漆的防腐蚀性能受到影响,说明zn-mof分子可以吸附在金属表面,形成一层保护膜,可以提高环氧地坪漆的防腐蚀性能。同时,环氧地坪漆的强度和耐磨性也相应降低,说明zn-mof分子与基材分子的结合,提高了环氧地坪漆的耐磨性。

77.由实施例14的检测结果可知,实施例14使用过量的zn-mof,会影响zn-mof在环氧

体系的稳定性,影响环氧地坪漆的稳定性和防腐蚀性,从而使得环氧地坪漆容易发生溶解和脱落。

78.由实施例15的检测结果可知,实施例15中采用不同粒径的碳酸钙,影响了碳酸钙粒子与环氧树脂分子之间的结合,从而影响碳酸钙对环氧树脂的增强作用。

79.与实施例1相比,对比例1中使用聚乙烯蜡代替聚丙烯蜡,对比例2中使用十一烯酸代替2-甲基-4-戊烯酸,对比例3中增加了碳酸钙的用量,均会影响环氧地坪漆的性能,聚丙烯蜡在环氧树脂体系中拥有更优异的润滑性和分散性,2-甲基-4-戊烯酸一方面促进聚丙烯蜡与碳酸钙之间的结合,提高碳酸钙在环氧树脂体系中的分散性,提高环氧地坪漆的强度。另一方面2-甲基-4-戊烯酸在环氧树脂体系中,还可以与环氧树脂分子链相结合,提高环氧地坪漆的韧性。聚丙烯蜡与2-甲基-4-戊烯酸相互结合对碳酸钙进行改性,同时提高了环氧地坪漆的硬度和耐磨性。

80.与实施1相比,对比例4增加了改性碳酸钙的用量,由检测结果可知,环氧地坪漆的使用性能均受到一定影响,过量的碳酸钙加入到环氧树脂体系中会产生粒子团聚现象,影响环氧地坪漆的强度和耐磨性。

81.与实施例1对比,对比例5采用的市面上常用的未改性碳酸钙,由检测结果可知,环氧地坪漆的综合使用性能受到影响,影响力环氧地坪漆的强度和耐磨性能。

82.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。