1.本技术涉及保护膜技术领域,具体涉及一种硅凝胶及其制备方法和电子产品。该硅凝胶可应用于曲面屏、折叠屏等电子产品显示模组中面板的固定和保护。

背景技术:

2.随着经济的发展和人民生活质量的提高,具备大屏幕、高屏占比、曲面屏及折叠屏的电子产品已成为主流需求或配置,随之而来的是显示模组向功能集成化和超薄轻量化的方向发展,这种变化趋势导致显示模组的缓冲保护需求日趋重要。

3.目前,常见的缓冲措施是在面板和固定层之间加入缓冲泡棉胶带,进而实现在跌落或冲击时对面板的保护。常见的缓冲泡棉胶带主要是以缓冲泡棉为基材,在泡棉的单面、双面或涂覆或贴合高粘压敏胶,并复合上离型膜、离型纸制备而成,使用时撕掉离型层,贴合在所需位置实现粘接和保护作用。但此类产品多数存在缓冲性能一般、整体偏厚、制备工序复杂、结构及功能变更繁琐等问题。此外,随着手机、平板电脑等电子产品日趋轻量化、曲面化甚至折叠方案,现在显示模组更倾向于减薄处理,但由于泡棉固有的孔隙结构,导致其在用作柔性屏屏下保护时,会导致屏幕上或多或少映射出孔隙纹路,进而严重到影响高端电子产品的显示效果。

技术实现要素:

4.有鉴于此,本发明提供了一种硅凝胶及其制备方法和电子产品。该硅凝胶具有高粘接、高平整度、优良缓冲及良好导电性能等优点,可用于柔性屏的保护,能有效避免孔隙映射纹路、膜印等不良显示问题,大幅提高电子产品的显示效果。

5.为了实现上述发明目的,本发明提供以下技术方案:

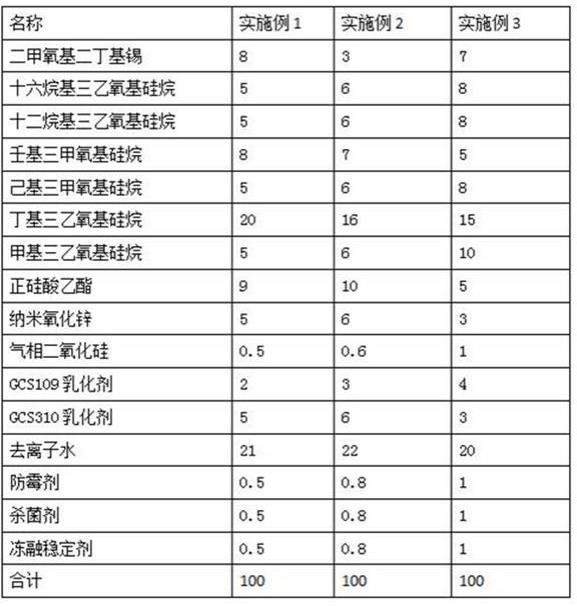

6.本发明提供了一种硅凝胶,该硅凝胶包括硅凝胶层,以重量份计,硅凝胶层中各制备原料的用量比例如下:

[0007][0008]

优选地,以重量份计,硅凝胶层中各制备原料的用量比例如下:

[0009][0010]

作为优选,烯烃基聚硅氧烷的结构式如式i所示:

[0011][0012]

其中,r1为1~8个碳原子的烷烃基,r2为1~8个碳原子的不饱和烯烃基,m为500~5000,n为0~300,不饱和烯烃基含量为0.03%~1.0%。

[0013]

优选地,r1为甲基,r2为乙烯基,m为2000~5000,n为0~50,乙烯基含量为0.05%~0.5%。

[0014]

作为优选,甲基mq树脂的分子式为(me3sio

0.5

)e(sio2),其中,e为0.6~0.9,羟基含量不大于1.0%。

[0015]

作为优选,乙烯基硅树脂为乙烯基mq硅树脂、乙烯基mdq硅树脂、乙烯基mtq硅树脂中的至少一种,乙烯基硅树脂的分子式为:(me3sio

0.5

)a(vime2sio

0.5

)b(me2sio)c(mesio

3/2

)d(sio2),其中,a=0~1.0,b=0~0.5,a b=0.5~1.2,c=0~1.0,d=0~1.0;乙烯基硅树脂中乙烯基含量为0.1%~3.0%。

[0016]

其中,c和d根据需要进行选择,分别对应的是mdq和mtq有机硅树脂。

[0017]

更优选地,乙烯基硅树脂为乙烯基mq硅树脂、乙烯基mdq硅树脂,其中,乙烯基含量为0.5%~2.0%,m/q为0.6~0.9。

[0018]

在本发明提供的具体实施例中,乙烯基mq硅树脂的分子式中,a=0~1.0,b=0~0.5,a b=0.5~1.2,c=0,d=0;乙烯基含量为0.5%~2.0%,m/q为0.6~0.9。

[0019]

在本发明提供的具体实施例中,乙烯基mdq硅树脂的分子式中,a=0~1.0,b=0~0.5,a b=0.5~1.2,c=0~1.0,d=0;乙烯基含量为0.5%~2.0%,m/q为0.6~0.9。

[0020]

作为优选,交联剂为端侧含氢硅油,其结构式如式ii所示:

[0021][0022]

其中,r1为1~8个碳原子的烷烃基,r3为氢基,p为0~200,k为0~200。

[0023]

优选地,式ii中r1为甲基,p为0~60,k为5~60,端侧含氢硅油的含氢量为0.05%~1.5%。

[0024]

作为优选,抗静电剂选自炭黑、石墨片、碳纳米管、纳米银线、锂盐、离子液体、离子液体聚合物的一种或几种。

[0025]

作为优选,缓冲填料为缓冲微球和/或发泡微球;缓冲填料的直径为2~30μm;缓冲填料的表层包裹树脂或硅橡胶,内部为高弹性橡胶或经发泡的中空结构。

[0026]

作为优选,铂金催化剂为陶氏催化剂dc-4000。

[0027]

作为优选,抑制剂为甲基丁炔醇。

[0028]

作为优选,稀释溶剂为甲苯和/或乙酸乙酯。

[0029]

对于上述抗静电剂、缓冲填料、铂金催化剂、抑制剂、稀释溶剂的种类并非限定于此,只要是本领域认可的种类,均在本发明的保护范围内。

[0030]

作为优选,硅凝胶层中si-h/c=c的摩尔比为0.5~3。

[0031]

作为优选,硅凝胶层的厚度为50~500μm;在此厚度范围内,硅凝胶层的180

°

钢板剥离力为500~3000gf/in,断裂伸长率≥300%,拉伸强度≥0.8mpa,体积电阻率≤5

×

10

11

ω

·

m,落球高度≥25mm。

[0032]

优选地,硅凝胶层的厚度为50~300μm。在此厚度范围内,硅凝胶层的180

°

钢板剥离力≥1200gf/in,落球高度≥45mm。

[0033]

作为优选,硅凝胶还包括离型膜层,离型膜层复合在硅凝胶层至少一侧表面。

[0034]

作为优选,离型膜层为透明氟素离型膜层,离型膜层的厚度为25~100μm。

[0035]

作为优选,离型膜层的基材为pet材质。

[0036]

优选地,硅凝胶层两侧表面分别复合有第一离型膜层和第二离型膜层。

[0037]

优选地,第一离型膜层为轻离型膜层,离型力为1~5gf/in,厚度为50~100μm。

[0038]

优选地,第二离型膜层为重离型膜层,离型力为5~15gf/in,厚度为25~75μm。

[0039]

作为优选,第二离型膜层的实际撕开力与第一离型膜层实际撕开力的比值为1.2/1~3/1。

[0040]

本发明还提供了上述硅凝胶的制备方法,该硅凝胶层的制备方法包括如下步骤:

[0041]

将烯烃基聚硅氧烷、部分稀释溶剂、抑制剂混合,搅拌,加入剩余稀释溶剂、甲基mq树脂、抗静电剂,选择添加或不添加乙烯基硅树脂、缓冲填料,然后搅拌,依次加入交联剂和铂金催化剂,继续搅拌,得到硅凝胶浆料;对硅凝胶浆料进行固化定型,得到硅凝胶层。

[0042]

作为优选,交联剂与铂金催化剂的加入时间间隔为5~10min。

[0043]

作为优选,搅拌时物料的温度不超过40℃。

[0044]

作为优选,搅拌的时间为60~120min,保证物料充分溶解分散。

[0045]

作为优选,硅凝胶还包括离型膜层,定型方法包括:将硅凝胶浆料涂布于离型膜层离型面,经过烘烤固化后制得;

[0046]

或者,将硅凝胶浆料涂布于一离型膜层离型面,经过烘烤固化,然后复合另一离型膜制得。

[0047]

作为优选,固化时硅凝胶层膜面的温度不低于150℃。

[0048]

本发明还提供了一种具有柔性屏幕的电子产品,依次包括显示面板、上述硅凝胶和固定层。

[0049]

与现有技术相比,本发明具有的有益效果为:

[0050]

1、相较于现有柔性屏屏下保护用缓冲泡棉技术方案,本发明产品具有高粘接力、高效的缓冲效果和适宜的导电性能,且表面平整度高,能有效避免孔隙映射纹路、膜印等不良显示问题,大幅提高电子产品的显示效果。可应用于曲面屏、折叠屏等电子产品显示模组中面板的固定和保护。

[0051]

本发明硅凝胶缓冲性能优良,且因为主链为si-o-si,键能更高,产品柔顺性更好,耐候耐久,易贴合。

[0052]

2、本发明通过在离型膜上直接涂布、固化制备硅凝胶胶膜,相对于现有的缓冲泡棉,工艺简单,由原有的3-5步制备工艺缩短至1步完成,良率提升,成本压缩。可见,本发明制备方法将原本的多次成型、贴合大幅简化为一次成型(可一次工序涂布成型),降低生产成本、提高生产效率。

[0053]

由于胶膜直接在离型膜上涂布固化成型,产品无孔隙,平整度高,完全区别于泡棉的大孔隙本体结构,在适当压缩下,也不存在孔隙映射问题,尤其适用于柔性电子产品显示模组的缓冲、固定场景。

[0054]

3、此外,由于生产结构的简化和集成,能够根据客户需求快速更改产品配方和性能,做定制化产品,不用整合多方面资源,效率高,响应速度大幅度提升。

附图说明

[0055]

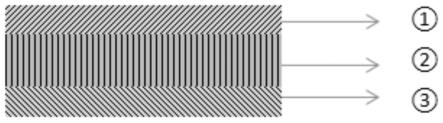

图1为本发明的结构示意图。

[0056]

附图中:

①‑

第一离型膜层、

②‑

高缓冲强粘接硅凝胶层、

③‑

第二离型膜层。

具体实施方式

[0057]

本发明公开了一种硅凝胶及其制备方法和电子产品,本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文所述的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

[0058]

本发明中所用试剂、仪器或材料等均可通过商业渠道获得。

[0059]

以下实施例中,所用的烯烃基聚硅氧烷的结构式如式i所示:

[0060][0061]

r1为甲基,r2为乙烯基,m为4500,n为15,乙烯基含量为0.13%。

[0062]

所用甲基mq树脂的分子式为(me3sio

0.5

)e(sio2),其中,e为0.75,羟基含量不大于1.0%。

[0063]

所用乙烯基硅树脂的分子式为:

[0064]

(me3sio

0.5

)a(vime2sio

0.5

)b(me2sio)c(mesio

3/2

)d(sio2)

[0065]

乙烯基硅树脂为乙烯基mq硅树脂、乙烯基mdq硅树脂。

[0066]

在本发明提供的具体实施例中,乙烯基mq硅树脂的分子式中,乙烯基含量为2.0%,m/q为0.75。

[0067]

在本发明提供的具体实施例中,乙烯基mdq硅树脂的分子式中,c=0.15~0.3,d=0;乙烯基含量为1.5%,m/q为0.8。

[0068]

所用交联剂为端侧含氢硅油,其结构式如式ii所示:

[0069][0070]

其中,r1为甲基,p为0~60,k为5~60,端侧含氢硅油的含氢量为0.05%~1.5%。

[0071]

下面结合实施例,进一步阐述本发明:

[0072]

实施例1

[0073]

1、高缓冲硅凝胶的组成如下(以重量份计):

[0074]

[0075]

2、高缓冲硅凝胶的制备方法:

[0076]

在搅拌釜中依次加入57.5份乙烯基聚硅氧烷、0.45份甲基丁炔醇(抑制剂),加入100份甲苯,机械搅拌90min,充分分散后补加剩余的甲苯和乙酸乙酯的混合液,依次加入57.5份甲基mq树脂、35份乙烯基mq硅树脂、3.0份炭黑(抗静电剂),3.0份直径为3.5μm、硬度为38ha的缓冲微球(缓冲填料),机械高速搅拌60分钟,依次加入1.8份1.2%含氢量的交联剂、2.25份dc 4000(铂金催化剂),加入间隔时间为5min,继续搅拌30分钟,得到涂布液。

[0077]

采用刮刀涂布头,在第一离型膜离型面涂布上述涂布液,之后经过160℃高温区烘箱固化,复合第二离型膜,得到最终产品(见图1)。

[0078]

实施例2

[0079]

1、高缓冲硅凝胶的组成如下(以重量份计):

[0080][0081]

2、高缓冲硅凝胶的制备方法:

[0082]

在搅拌釜中依次加入60份乙烯基聚硅氧烷、0.45份甲基丁炔醇(抑制剂),加入100份甲苯,机械搅拌90min,充分分散后补加剩余的甲苯和乙酸乙酯的混合液,依次加入78份甲基mq树脂、12份乙烯基mdq硅树脂、3.5份长径比为3000的单壁碳纳米管(抗静电剂),8.0份直径为15μm、硬度为21ha的缓冲微球(缓冲填料),机械高速搅拌60分钟,依次加入1.5份0.9%含氢量的交联剂、2.25份dc 4000(铂金催化剂),加入间隔时间为5min,继续搅拌30分钟,得到涂布液。

[0083]

采用刮刀涂布头,在第一离型膜离型面涂布上述涂布液,之后经过160℃高温区烘箱固化,复合第二离型膜,得到最终产品。

[0084]

实施例3

[0085]

此实施例未添加乙烯基硅树脂。

[0086]

1、高缓冲硅凝胶的组成如下(以重量份计):

4000(铂金催化剂),加入间隔时间为5min,继续搅拌30分钟,得到涂布液。

[0097]

采用slot die涂布,在第一离型膜离型面涂布上述涂布液,之后经过160℃高温区烘箱固化,复合第二离型膜,得到最终产品。

[0098]

实施例5

[0099]

1、高缓冲硅凝胶的组成如下(以重量份计):

[0100][0101][0102]

2、高缓冲硅凝胶的制备方法:

[0103]

在搅拌釜中依次加入50份乙烯基聚硅氧烷、0.45份甲基丁炔醇(抑制剂),加入100份甲苯,机械搅拌90min,充分分散后补加剩余的甲苯和乙酸乙酯的混合液,依次加入85份甲基mq树脂、15份甲基mdq硅树脂,6.0份直径为12μm、硬度为28ha的缓冲微球(缓冲填料),机械高速搅拌60分钟,依次加入1.8份0.75%含氢量的交联剂、2.25份dc 4000(铂金催化剂),加入间隔时间为5min,继续搅拌30分钟,得到涂布液。

[0104]

采用刮刀涂布头,在第一离型膜离型面涂布上述涂布液,之后经过160℃高温区烘箱固化,复合第二离型膜,得到最终产品。

[0105]

为了便于性能测试对比,以上所有实施例中实用胶层的厚度均为150μm。

[0106]

对比例1

[0107]

以3-5gf/in硅系离型膜为基材,采用微凹涂布头涂布高粘亚克力压敏胶,经过115℃烘箱固化成型,制备出10μm厚度的亚克力胶膜,将上述压敏胶转贴在130μm亚克力泡棉pet基材和泡棉侧,将泡棉在50℃熟化48h后,得到使用总厚在150μm的亚克力缓冲泡棉。

[0108]

对比例2

[0109]

分别采用3-5和5-10gf/in硅系离型膜为基材,采用微凹涂布头涂布高粘亚克力压敏胶,经过120℃烘箱固化成型,将上述压敏胶转贴在120μm、280kg/m3聚氨酯泡棉两侧制成缓冲泡棉,之后在60℃熟化48h,最终得到使用层总厚150μm的双面附胶聚氨酯缓冲泡棉。

[0110]

测试例

[0111]

对上述实施例和对比例的产品进行性能测试,性能测试项目包括剥离强度、拉伸强度、断裂伸长率、体积电阻率、缓冲吸收率和外观。

[0112]

具体测试方法如下:

[0113]

1.180

°

剥离力测试

[0114]

裁切样条宽度25mm,撕掉一面离型膜贴50μpet原膜补强,另一面撕掉离型膜后采用2kg砝码将胶带贴合至sus标准测试样板,标准环境(23

±

2℃,55

±

5%rh)放置20min后,采用拉力机,300mm/min的拉伸速度测试胶带的180

°

剥离力。

[0115]

2.拉伸强度和断裂伸长率测试

[0116]

(1)取卷状或片状样品,先将产品叠层至1mm厚左右,再裁成10mm

×

100mm大小3~5条,在测试条件下静置24h以上;

[0117]

(2)设备:岛津万能力学拉力实验机。将试样两端分别固定在万能拉力机上下两侧夹具上,以300mm/min速度拉伸,测试力学性能;

[0118]

(3)记录测试数据,取平均值。

[0119]

3.体积电阻率测试:参照ansi/esd stm11.12-2015。

[0120]

4.缓冲高度:将硅凝胶及对比例缓冲泡棉胶带分别贴在显示模组背面,显示模组放置于钢制冲击台面,带胶面朝上,保持水平,取一个12g的钢球,从不同高度垂直砸向显示模组,记录显示模组出现坏点的高度。

[0121]

5.外观:

[0122]

表1

[0123][0124][0125]

*

表示测试区域面积为1m2。

[0126]

测试结果如下:

[0127]

表2

[0128][0129]

由上述实施例1-5测试结果可知,随着甲基mq树脂用量提升,乙烯基mq和mdq树脂用量减少,剥离强度和断裂伸长率逐渐增强,拉伸强度逐渐减弱;实施例1中乙烯基硅树脂用量多,胶体强度高、硬度大,缓冲吸收率低,实施例3未添加乙烯基硅树脂,胶体整体偏软,外观下降。可见,甲基mq树脂可提升剥离力,乙烯基mq和mdq树脂有利于提高胶体的强度,减少溢胶或膜印发生概率,但加入量过高,对剥离力和缓冲吸收有一定的负面效果。

[0130]

通过在胶体中引入抗静电剂,使硅凝胶从绝缘材料实施例5变为具备一定导电性的材料实施例1~4,此外,在实施例4中,采用混搭抗静电剂方案,在同样加入量的前提下,可获得更好的导电效果。

[0131]

另外,缓冲填料对缓冲吸收的提升较为明显,从未添加缓冲填料的实施例4略高于对比例材料,到实施例2大幅度领先。

[0132]

此外,对比外观效果,对比例还存在一定程度橘皮纹或膜印等不良现象,实施例中通过产品设计、配方改良及生产工艺优化,产品内部胶体结构更为均一、整体平整度更高、贴合性更好,实际应用中可有效避免现有对比例方案中泡棉带来的橘皮纹、膜印等不良现象,显示效果更优。

[0133]

通过实施例和对比例可以看出,现有方案不仅制备工艺大大简化,生产效率和良率更高,且产品性能涵盖更宽,可根据市场需求,灵活调整方案,适用于更多应用场景。

[0134]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。