1.本发明涉及研磨用组合物。详细而言,涉及适于维氏硬度为1500hv以上的高硬度材料的研磨的研磨用组合物。本技术基于2020年3月30日申请的日本专利申请2020-060778号主张优先权,将该申请的全部内容作为参照并入本说明书中。

背景技术:

2.金属、半金属、非金属、其氧化物等材料的表面使用研磨用组合物进行研磨。例如,对于由碳化硅、碳化硼、碳化钨、氮化硅、氮化钛、氮化镓等化合物半导体材料构成的表面而言,通过在其表面与研磨平板之间供给金刚石磨粒而进行研磨(打磨lapping)来加工。然而,使用金刚石磨粒的打磨中,容易发生划痕、打痕的产生,残留等导致的缺陷、应变。因此,正研究在使用金刚石磨粒的打磨后、或代替该打磨,进行使用研磨垫和研磨用组合物的研磨(抛光)。作为公开这种现有技术的文献,可举出专利文献1、2。专利文献1中记载了使用包含0.1~30重量%的磨粒的研磨用组合物,对碳化硅基板进行研磨的技术。另一方面,专利文献2中公开了使用不包含磨粒的研磨用组合物对碳化硅基板进行研磨的技术。

3.现有技术文献

4.专利文献

5.专利文献1:日本专利申请公表第2011-513991号公报

6.专利文献2:国际公开第2012/147605号

技术实现要素:

7.发明要解决的问题

8.通常,从制造效率、费用效果的观点来看,实用上期望研磨去除速度足够大。例如,在由碳化硅等这样高硬度材料构成的面的研磨中,强烈希望改善研磨去除速度。可以通过增加研磨时对研磨面施加的载荷而使加工压力增大来改善对于这种面的研磨去除速度。然而,使用如专利文献1那样包含磨粒的研磨用组合物时,使加工压力增大时,研磨面容易产生划痕等研磨伤,难以实现平滑且平坦的面。另外,研磨用组合物包含规定量以上的磨粒时,研磨时的研磨面与研磨垫的摩擦系数有上升的倾向。

9.对于如上所述的包含磨粒的研磨用组合物的问题,专利文献2中提出了不包含磨粒的研磨用组合物。然而,研磨用组合物不包含磨粒时,为了使研磨去除速度上升等而提高加工压力时,研磨面与研磨垫的摩擦系数会上升,有晶圆、基板破损的担忧。

10.本发明是鉴于该情况而做出的,其目的为提供:具有1500hv以上的维氏硬度的高硬度材料的研磨中,可以实现与用不包含磨粒的研磨用组合物得到的面同等以上的平滑的面的、在低压力、高压力的任意条件下均可优选使用的研磨用组合物。

11.用于解决问题的方案

12.通过本说明书,提供一种研磨用组合物,其对具有1500hv以上的维氏硬度的材料进行研磨。该研磨用组合物包含颗粒和氧化剂,该颗粒的含量小于400ppm。通过将研磨用组

合物所包含的颗粒的含量设为小于400ppm的少量,从而在低压力下对高硬度材料进行研磨时,可以实现不逊色于不包含磨粒的研磨用组合物的平滑的研磨面。另外,在高压力下进行研磨时,研磨摩擦的上升被抑制,以该摩擦为原因的对研磨面的负荷会减少,可以防止晶圆、基板的破损。进而,通过使用小于400ppm的颗粒,在高压力下进行研磨时,可以实现具有更高的平滑性的研磨面。

13.需要说明的是,本说明书中,“低(加工)压力”是指小于30kpa的压力,“高(加工)压力”是指30kpa以上(上限150kpa左右)的压力。另外,此处的加工压力与研磨压力为同义。

14.此处公开的技术(包括研磨用组合物、研磨方法、基板的制造方法。下同。)的一些优选方式中,上述颗粒的平均长径比为1.5以下。通过将颗粒的平均长径比设为1.5以下,在高压力的条件下利用该颗粒可以优选地减少研磨面与研磨垫之间的摩擦,即使在高压力的条件下,对研磨面的负荷也少,可以优选地兼顾高研磨去除速度和高的面品质。

15.一些优选方式中,使用二氧化硅颗粒作为上述颗粒。基于此处公开的技术的效果可以通过包含二氧化硅颗粒作为颗粒的组成适宜地实现。另外,作为二氧化硅颗粒,例如优选使用胶体二氧化硅。

16.一些优选方式中,上述氧化剂为高锰酸盐。通过该构成,在高硬度材料的研磨中,容易改善研磨去除速度,另外,可以优选地兼顾高研磨去除速度和平滑的研磨面。

17.一些优选方式中,上述研磨用组合物还包含金属盐a。通过该构成,在高硬度材料的研磨中,容易改善研磨去除速度。

18.一些优选方式中,上述维氏硬度为1500hv以上的材料为碳化硅。在碳化硅的研磨中,可以优选地发挥基于此处公开的技术的效果。

19.通过该说明书,进一步提供对具有1500hv以上的维氏硬度的材料进行研磨的方法。该方法包括使用此处公开的任意研磨用组合物,对上述材料进行研磨的工序。通过该方法,在高硬度材料的研磨中,可以实现与用不包含磨粒的研磨用组合物得到的面同等以上的平滑的面,在高压力的条件下,对研磨面的负荷少,能实现高研磨去除速度。另外,能实现具有高平滑性的面。

具体实施方式

20.以下,对本发明的优选实施方式进行说明。需要说明的是,对于本说明书中未特别说明的事项以外的、本发明的实施所必要的内容而言,本领域技术人员应基于本领域中的现有技术并作为常规技术手段掌握。本发明可以基于本说明书公开的内容和本领域的技术常识来实施。

21.《研磨用组合物》

22.(颗粒)

23.此处公开的研磨用组合物的特征在于,该研磨用组合物所包含的颗粒的含量(包含多种颗粒时,为它们的总含量)小于400ppm。此处,本说明书的“ppm”是指1升(l)研磨用组合物中的颗粒的重量(mg)。利用以小于400ppm的比例包含上述颗粒的研磨用组合物,在低压力下对高硬度材料进行研磨时,通过限制可能成为研磨伤的原因的颗粒的含量,可以实现不逊色于不包含磨粒的研磨用组合物的平滑的研磨面。另外,认为在高压力的条件下,研磨用组合物中少量包含的颗粒发挥抑制相对于研磨面的研磨摩擦的上升的功能。其结果,

对研磨面的负荷减少,可以防止晶圆、基板的破损。进而,通过使研磨用组合物包含小于400ppm的颗粒,在低压力、高压力的任意条件下对高硬度材料进行研磨时,均可实现具有高平滑性的面。需要说明的是,基于此处公开的技术的效果并不限定解释为上述的颗粒的作用。

24.从减少高压力的条件下的研磨面与研磨垫之间的摩擦、改善研磨去除速度的观点来看,研磨用组合物中的颗粒的含量可以设为0.01ppm以上,例如可以设为0.1ppm以上,设为1ppm以上是适当的,可以为5ppm以上,可以为10ppm以上,优选为20ppm以上,更优选为40ppm以上,进一步优选为60ppm以上,特别优选为70ppm以上(例如80ppm以上),也可以为90ppm以上。从更为改善研磨去除速度的观点来看,此处公开的研磨用组合物也可优选以上述颗粒的含量为120ppm以上、170ppm以上、220ppm以上或270ppm以上的方式实施。另外,从得到平滑的研磨面的观点来看,上述颗粒的含量可以为350ppm以下,可以为300ppm以下,可以为250ppm以下,可以为200ppm以下,可以为150ppm以下,可以为100ppm以下,可以为95ppm以下,可以为85ppm以下,可以为65ppm以下,也可以为30ppm以下。

25.对于颗粒的材质、性状而言,只要能发挥本发明的效果,就没有特别限制。例如,颗粒为无机颗粒、有机颗粒及有机无机复合颗粒均可。例如作为无机颗粒,可举出实质上由二氧化硅颗粒、氧化铝颗粒、氧化铈颗粒、氧化铬颗粒、二氧化钛颗粒、氧化锆颗粒、氧化镁颗粒、二氧化锰颗粒、氧化锌颗粒、氧化铁颗粒等氧化物颗粒;氮化硅颗粒、氮化硼颗粒等氮化物颗粒;碳化硅颗粒、碳化硼颗粒等碳化物颗粒;金刚石颗粒;碳酸钙、碳酸钡等碳酸盐等任意者构成的颗粒。例如作为有机颗粒,可举出实质上由交联或非交联型聚甲基丙烯酸甲酯、聚丙烯腈、聚苯乙烯、尼龙、有机硅等任意者构成的颗粒。颗粒可以单独使用1种也可组合使用2种以上。其中,二氧化硅颗粒、氧化铝颗粒、氧化铈颗粒、氧化铬颗粒、氧化锆颗粒、二氧化锰颗粒、氧化铁颗粒、氧化镁颗粒等氧化物颗粒可以形成良好的表面,故优选,进一步优选二氧化硅颗粒、氧化铝颗粒、氧化铈颗粒、二氧化锰颗粒,从减少研磨面与研磨垫之间的摩擦,改善研磨面的平滑性的观点来看,特别优选二氧化硅颗粒。另外,研磨用组合物包含有机颗粒时,其颗粒优选实质上由聚苯乙烯、尼龙等任意者构成的颗粒。

26.作为二氧化硅颗粒,可举出胶体二氧化硅、气相二氧化硅、沉淀二氧化硅等。从改善平滑性的观点来看,作为优选的二氧化硅颗粒,可举出胶体二氧化硅及气相二氧化硅。从减少研磨面与研磨垫之间的摩擦的观点来看,特别优选胶体二氧化硅。

27.二氧化硅颗粒的真比重(真密度)优选为1.5以上,更优选为1.6以上,进一步优选为1.7以上。通过增大二氧化硅颗粒的真比重,物理上的研磨能力有升高的倾向。二氧化硅颗粒的真比重的上限没有特别限定,典型而言为2.3以下,例如为2.2以下、2.0以下、1.9以下。作为二氧化硅颗粒的真比重,可以采用基于使用乙醇作为置换液的液体置换法的测定值。

28.颗粒(适宜为二氧化硅颗粒)的平均一次粒径没有特别限定。从减少研磨面与研磨垫之间的摩擦,改善研磨去除速度的观点来看,颗粒的平均一次粒径可以设为5nm以上,10nm以上是适当的,优选为20nm以上,更优选为30nm以上,例如可以为40nm以上,也可以为50nm以上。另外,颗粒的平均一次粒径可以设为约1000nm以下,500nm以下是适当的。从得到平滑的研磨面的观点来看,颗粒的平均一次粒径优选为300nm以下,更优选为200nm以下,进一步优选为100nm以下。一些方式中,颗粒的平均一次粒径可以为80nm以下,可以小于70nm,

也可以小于50nm。

29.需要说明的是,本说明书的平均一次粒径是指根据利用bet法测定的比表面积(bet值),利用平均一次粒径(nm)=6000/(真密度(g/cm3)

×

bet值(m2/g))的式子计算的粒径(bet粒径)。上述比表面积例如可以使用micromeritics公司制的表面积测定装置、商品名“flow sorb ii 2300”来测定。

30.颗粒(适宜为二氧化硅颗粒)的平均二次粒径没有特别限定。从研磨摩擦减少、研磨去除速度改善的观点来看,颗粒的平均二次粒径可以设为20nm以上,40nm以上是适当的,优选为50nm以上。一些方式中,颗粒的平均二次粒径例如可以为70nm以上,可以为90nm以上,也可以为100nm以上。另外,颗粒的平均二次粒径可以设为约1000nm以下,500nm以下是适当的。从得到平滑的研磨面的观点来看,颗粒的平均二次粒径优选为300nm以下,更优选为200nm以下,进一步优选为150nm以下。一些方式中,颗粒的平均二次粒径可以为110nm以下,可以为80nm以下,也可以为65nm以下。

31.颗粒的平均二次粒径例如可以利用使用日机装株式会社制的型号“upa-ut151”的动态光散射法,以体积平均粒径的形式测定。

32.颗粒的形状(外形)优选球状。并没有特别限定,颗粒的长径/短径比的平均值(平均长径比)原理上为1.00以上,从改善研磨去除速度的观点来看,例如可以为1.05以上,也可以为1.10以上。另外,颗粒的平均长径比为3.0以下是适当的,也可以为2.0以下。从减少研磨面与研磨垫之间的摩擦的观点来看,颗粒的平均长径比优选为1.50以下,可以为1.30以下,也可以为1.20以下。从改善研磨面的平滑性的观点、减少划痕的观点来看,具有上述平均长径比的颗粒也是有利的。

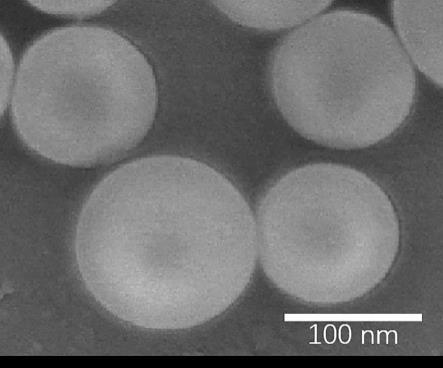

33.颗粒的形状(外形)、平均长径比例如可以利用电子显微镜观察掌握。作为掌握平均长径比的具体的步骤,例如,使用扫描式电子显微镜(sem),抽出规定个数(例如200个)的颗粒的形状。画出与抽出的各颗粒的形状外接的最小的长方形。然后,关于对各颗粒的形状画出的长方形,算出其长边的长度(长径的值)除以短边的长度(短径的值)而得到的值作为长径/短径比(长径比)。通过对上述规定个数的颗粒的长径比进行算术平均,可以求出平均长径比。

34.研磨用组合物包含二氧化硅颗粒作为颗粒的方式中,该研磨用组合物还可以包含由除上述二氧化硅以外的材质形成的颗粒(以下也称作非二氧化硅颗粒。)。作为这样的非二氧化硅颗粒的例子,可举出实质上由氧化铝颗粒、氧化铈颗粒、氧化铬颗粒、二氧化钛颗粒、氧化锆颗粒、氧化镁颗粒、氧化锰颗粒、氧化锌颗粒、氧化铁颗粒等氧化物颗粒;氮化硅颗粒、氮化硼颗粒等氮化物颗粒;碳化硅颗粒、碳化硼颗粒等碳化物颗粒;金刚石颗粒;碳酸钙、碳酸钡等碳酸盐等任意者构成的颗粒。

35.另外,此处公开的研磨用组合物也可以实质上不包含金刚石作为颗粒颗粒。金刚石颗粒的硬度高,因此会成为平滑性改善的限制因素。另外,金刚石颗粒通常昂贵,因此从费用效果的方面来看并非有利的材料,从实用方面来看,可以降低对金刚石颗粒等高价格材料的依赖程度。此处,颗粒实质上不包含金刚石颗粒是指颗粒整体中的金刚石颗粒的比例为1重量%以下,包括金刚石颗粒的比例为0重量%的情况。这样的方式中,可以适宜地发挥本发明的应用效果。

36.(氧化剂)

37.此处公开的研磨用组合物包含氧化剂。在高硬度材料(例如碳化硅)的抛光中,氧化剂可以发挥改善研磨去除速度的效果。通过此处公开的技术,通过在二氧化硅颗粒等颗粒的含量受到限制的组成中使用适当的量的氧化剂,可以实现更高的研磨去除速度。作为氧化剂的具体例,可举出过氧化氢等过氧化物;硝酸、作为其盐的硝酸铁、硝酸银、硝酸铝、作为其络合物的硝酸铈铵等硝酸化合物;过一硫酸、过二硫酸等过硫酸、作为其盐的过硫酸铵、过硫酸钾等过硫酸化合物;氯酸、其盐、高氯酸、作为其盐的高氯酸钾等氯化合物;溴酸、作为其盐的溴酸钾等溴化合物;碘酸、作为其盐的碘酸铵、高碘酸、作为其盐的高碘酸钠、高碘酸钾等碘化合物;铁酸、作为其盐的铁酸钾等铁酸类;高锰酸、作为其盐的高锰酸钠、高锰酸钾等高锰酸类;铬酸、作为其盐的铬酸钾、二铬酸钾等铬酸类;钒酸、作为其盐的钒酸铵、钒酸钠、钒酸钾等钒酸类;过钌酸或其盐等钌酸类;钼酸、作为其盐的钼酸铵、钼酸二钠等钼酸类;过铼酸或其盐等铼酸类;钨酸、作为其盐的钨酸二钠等钨酸类。氧化剂可以单独使用1种也可组合使用2种以上。

38.一些优选方式中,研磨用组合物包含复合金属氧化物作为氧化剂。作为复合金属氧化物的具体例,可举出硝酸铁、硝酸银等硝酸金属盐类;铁酸钾等铁酸盐类;高锰酸钠、高锰酸钾等高锰酸盐类;铬酸钾、二铬酸钾等铬酸盐类;钒酸钠、钒酸钾等钒酸盐类;过钌酸的盐等钌酸盐类;钼酸铵、钼酸二钠等钼酸盐类;过铼酸的盐等铼酸盐类;钨酸二钠等钨酸盐类。其中,特别优选使用高锰酸盐。通过使研磨用组合物含有高锰酸盐,可以适宜地改善研磨去除速度。复合金属氧化物可以单独使用1种也可组合使用2种以上。

39.特别优选的方式中,作为上述复合金属氧化物,使用具有1价或2价的金属元素(其中过渡金属元素除外。)和周期表的第4周期过渡金属元素的复合金属氧化物。作为上述1价或2价的金属元素的适宜例子,可举出na、k、mg、ca。其中,更优选na、k。作为周期表的第4周期过渡金属元素的适宜例子,可举出fe、mn、cr、v、ti。其中,更优选fe、mn、cr,进一步优选mn。上述复合金属氧化物使碳化硅等高硬度材料的硬度降低,对于使该材料脆弱是有效的。由此更适宜地改善研磨去除速度。

40.需要说明的是,上述复合金属氧化物为盐(例如,高锰酸盐)时,该复合金属氧化物在研磨用组合物中可以以离子的状态存在。

41.此处公开的研磨用组合物可以包含上述复合金属氧化物以外的氧化剂,也可不含。此处公开的技术可以优选以实质上不包含上述复合金属氧化物以外的氧化剂(例如过氧化氢)作为氧化剂的方式实施。

42.研磨用组合物中的氧化剂的含量通常设为0.005摩尔/l以上是适当的。从改善研磨去除速度的观点来看,氧化剂的含量优选为0.008摩尔/l以上,更优选为0.01摩尔/l以上,可以为0.03摩尔/l以上,可以为0.05摩尔/l以上,可以为0.06摩尔/l以上,也可以为0.07摩尔/l以上。从改善研磨后的面品质的观点来看,研磨用组合物中的氧化剂的含量通常设为0.5摩尔/l以下是适当的,优选设为0.3摩尔/l以下,更优选设为0.2摩尔/l以下,可以为0.1摩尔/l以下,也可以为0.09摩尔/l以下。

43.(水)

44.此处公开的研磨用组合物通常含有分散介质,其是被称作溶剂的液体(23℃下为液态的介质)。其种类根据颗粒的种类、被研磨的材料、使用方式来适当设定,并不限定为特定的种类。典型的方式中,研磨用组合物可包含水。作为水,可优选使用离子交换水(去离子

水)、纯水、超纯水、蒸馏水等。此处公开的研磨用组合物根据需要还可以包含能与水均匀地混合的有机溶剂(低级醇、低级酮等)。通常,研磨用组合物所包含的溶剂的90体积%以上为水是适当的,优选95体积%以上为水,更优选99~100体积%为水。

45.(酸)

46.出于ph调节、改善研磨去除速度等目的,研磨用组合物根据需要可以含有酸。作为酸,使用无机酸及有机酸均可。作为无机酸的例子,可举出硫酸、硝酸、盐酸、碳酸等。作为有机酸的例子,可举出甲酸、乙酸、丙酸等脂肪族羧酸、苯甲酸、苯二甲酸等芳香族羧酸、柠檬酸、草酸、酒石酸、苹果酸、马来酸、富马酸、琥珀酸、有机磺酸、有机膦酸等。这些可以单独使用1种也可组合使用2种以上。使用酸时,其使用量没有特别限定,可以设为符合使用目的(例如ph调节)的使用量。或者,此处公开的研磨用组合物的一些方式中,也可以为实质上不含酸的组成。

47.(碱性化合物)

48.出于ph调节、改善研磨去除速度等目的,研磨用组合物根据需要可以含有碱性化合物。此处碱性化合物是指具有通过添加至研磨用组合物而使该组合物的ph上升的功能的化合物。作为碱性化合物的例子,可举出氢氧化钾、氢氧化钠等碱金属氢氧化物;碳酸氢铵、碳酸铵、碳酸氢钾、碳酸钾、碳酸氢钠、碳酸钠等碳酸盐、碳酸氢盐;氨;季铵化合物、例如化四甲基氢氧铵、四乙基氢氧化铵、四丁基氢氧化铵等氢氧化季铵;以及、胺类、磷酸盐、磷酸氢盐、有机酸盐等。碱性化合物可以单独使用1种也可组合使用2种以上。使用碱性化合物时,其使用量没有特别限定,可以根据设为符合使用目的(例如ph调节)的使用量。或者,此处公开的研磨用组合物的一些方式中,也可以为实质上不含碱性化合物的组成。

49.(金属盐a)

50.出于改善研磨去除速度等目的,此处公开的研磨用组合物可以含有选自由碱金属盐及碱土金属盐组成的组中的至少1种金属盐a。抛光中,氧化剂使研磨面(特别是碳化硅等高硬度材料表面)变质变质,该变质的层通过与颗粒及研磨垫等的摩擦而被去除。上述金属盐a表现促进上述变质和去除的催化剂的作用,认为有助于研磨去除速度的改善。此处,变质的层例如是指包含氧化膜的层,催化剂的作用例如是指使氧化膜溶解的作用。但是并不限定性地仅解释为上述理由。金属盐a中,作为属于碱金属或碱土金属的元素,典型而言,优选包含锂(li)、钠(na)、钾(k)、铷(rb)、铯(cs)、镁(mg)、钙(ca)、锶(sr)、钡(ba)之中的任意1种或2种以上。这些之中,优选na、k、ca、sr之中的任一者。一些方式中,金属盐a为碱金属盐。碱金属盐不容易引发以该金属的离子为起点的颗粒的聚集。因此,包含颗粒的研磨用组合物中,可以得到更良好的研磨特性。另外,一些方式中,金属盐a为碱土金属盐。碱土金属盐中,该金属的离子难以扩散,因此可以减少研磨面的金属污染。因此,可以得到更良好的研磨物。

51.上述金属盐a中的盐的种类没有特别限定,为无机酸盐或有机酸盐均可。例如,作为无机酸盐,可举出盐酸、氢溴酸、氢氟酸等卤化氢酸、硝酸、硫酸、碳酸、硅酸、硼酸、磷酸等的盐。另外,作为有机酸盐,可举出甲酸、乙酸、丙酸、苯甲酸、甘胺酸、丁酸、柠檬酸、酒石酸、三氟乙酸等羧酸;甲磺酸、三氟甲磺酸、苯磺酸、甲苯磺酸等有机磺酸;甲基膦酸、苯膦酸、甲苯膦酸等有机膦酸;乙基磷酸等有机磷酸;等的盐。其中,优选盐酸、硝酸、硫酸、硅酸、硼酸、磷酸的盐,更优选盐酸、硝酸的盐。

52.作为金属盐a的具体例,可举出实质上由氯化锂、氯化钠、氯化钾、氯化镁、氯化钙、氯化锶、氯化钡等氯化物;溴化钠、溴化钾、溴化镁等溴化物;氟化锂、氟化钠、氟化钾、氟化镁、氟化钙、氟化锶、氟化钡等氟化物;硝酸锂、硝酸钠、硝酸钾、硝酸镁、硝酸钙、硝酸锶、硝酸钡等硝酸盐;硫酸锂、硫酸钠、硫酸钾、硫酸镁、硫酸钙、硫酸锶、硫酸钡等硫酸盐;碳酸钾、碳酸氢钾、碳酸钠、碳酸氢钠、碳酸镁、碳酸钙、碳酸锶、碳酸钡等碳酸盐;硼酸钠等硼酸盐;乙酸钾、乙酸钠、乙酸钙、乙酸锶、苯甲酸钠、苯甲酸钙、柠檬酸钠、柠檬酸钙等羧酸盐中的任意者构成的金属盐a。上述金属盐a可以单独使用1种也可组合使用2种以上。

53.金属盐a优选水溶性的盐。通过使用水溶性的金属盐a,可以高效地形成划痕等缺陷少的良好的表面。优选的一方式中,金属盐a是将该金属盐a溶解在水中而成的水溶液显示中性范围的盐,典型而言可以是通过强酸与强碱的中和而生成的正盐。通过使用水溶液显示中性范围的金属盐a,可以高效地形成划痕等缺陷进一步减少的高品质的表面。此处所说的中性范围的含义为例如为ph(5%水溶液、25℃)为4以上且9以下、优选ph为4以上且8以下。作为水溶液显示中性的金属盐a,可举出例如氯化钠、氯化钾、氯化钙、氯化锶等氯化物、及、硝酸钠、硝酸钾、硝酸钙、硝酸锶等硝酸盐。其中,氯化钙、氯化锶、氯化钾、氯化钠及硝酸钙因可以高效地形成良好的表面而是优选的。一些方式中,金属盐a为碱金属的氯化物或硝酸盐。另外,一些方式中,金属盐a为碱土金属的氯化物或硝酸盐。

54.研磨用组合物中的金属盐a的浓度(含量)c1没有特别限制,通常设为10摩尔/l以下是适当的。通过减小金属盐a的浓度c1,在高硬度材料的研磨中,能更高水平地改善研磨去除速度。从研磨去除速度等观点来看,上述浓度c1设为10摩尔/l以下是适当的,优选设为8摩尔/l以下,更优选设为6摩尔/l以下、例如3摩尔/l以下、或1.5摩尔/l以下。一些方式中,金属盐a的浓度c1可以为1摩尔/l以下,可以为0.5摩尔/l以下,例如0.1摩尔/l以下、典型而言可以为0.05摩尔/以下。上述浓度c1的下限设为0.0001摩尔/l以上是适当的,优选为0.0005摩尔/l以上,更优选为0.001摩尔/l以上,进一步优选为0.003摩尔/l以上。上述浓度c1例如可以为0.0035摩尔/l以上,可以为0.005摩尔/l以上,也可以为0.01摩尔/l以上。此处公开的技术例如可以优选以研磨用组合物中的金属盐a的浓度c1为0.003摩尔/l~1.5摩尔/l的方式、为0.0035摩尔/l~1摩尔/l的方式实施。

55.虽然并无特别限定,但从更好地发挥基于并用氧化剂和金属盐a的效果的观点来看,从易于发挥基于本发明的效果的观点来看,研磨用组合物中的金属盐a的浓度(包含多个金属盐a时,为它们的总计浓度)c1[摩尔/l]与氧化剂的浓度(包含多个氧化剂时,为它们的总计浓度)c2[摩尔/l]的比(c1/c2)优选为0.001以上,更优选为0.005以上,进一步优选为0.01以上,特别优选为0.02以上。一些方式中,c1/c2例如可以为0.08以上,典型而言可以为0.12以上。c1/c2的上限没有特别限定,大致优选为100以下。上述c1/c2典型而言为70以下,优选为30以下,更优选为10以下,进一步优选为1以下,特别优选为0.5以下。一些方式中,c1/c2例如可以为0.3以下。为这样的金属盐a与氧化剂的浓度的比(c1/c2)时,能更适宜地改善研磨去除速度。

[0056]

(其他成分)

[0057]

此处公开的研磨用组合物在不损害本发明的效果的范围内,根据需要可以还包含螯合剂、增稠剂、分散剂、表面保护剂、润湿剂、表面活性剂、防锈剂、防腐剂、防霉剂等研磨用组合物(例如,碳化硅等高硬度材料的研磨中使用的研磨用组合物)中可使用的公知的添

加剂。上述添加剂的含量根据其添加目的适当设定即可,本发明的特征并不在于此,因此省略详细的说明。

[0058]

(ph)

[0059]

研磨用组合物的ph通常设为2~12左右是适当的。ph为上述范围时,容易达成实用的研磨去除速度。一些方式中,上述ph可以为2.0以上,可以为2.5以上,可以为3.0以上,可以为4.0以上,可以为5.0以上,也可以为5.5以上。ph的上限没有特别限定,一些方式中,上述ph可以为12.0以下,可以为10.0以下,可以为9.0以下,可以小于9.0,可以为8.0以下,可以小于8.0,可以为7.0以下,可以小于7.0,可以为6.0以下,可以小于6.0。一些方式中,上述ph可以为5.0以下,可以小于5.0,可以为4.0以下,可以小于4.0。

[0060]

此处公开的研磨用组合物的制备方法没有特别限定。例如,使用翼式搅拌机、超声波分散机、均质混合器等周知的混合装置,将研磨用组合物所包含的各成分混合即可。混合这些成分的方式没有特别限定,例如可以将全部成分一次性混合,也可以以适当设定的顺序混合。

[0061]

此处公开的研磨用组合物可以为单组分型,也可以为以双组分型为首的多组分型。例如可以如下构成:将包含该研磨用组合物的构成成分(例如水以外的成分)之中一部分的成分的a部分、和包含剩余成分的b部分混合,并用于研磨对象物的研磨。这些例如可以在使用前分别保管,在使用时混合从而制备一液的研磨用组合物。混合时,可以进一步混合稀释用的水等。

[0062]

《研磨对象物》

[0063]

此处公开的研磨用组合物对于具有1500hv以上的维氏硬度的材料(也称作高硬度材料。)的研磨是适合的。通过此处公开的研磨用组合物,相对于如上所述的高硬度材料,在低压力、高压力的任意条件下,均可以实现具有高平滑性的面。高硬度材料的维氏硬度优选为1800hv以上(例如2000hv以上、典型而言2200hv以上)。维氏硬度的上限没有特别限定,可以为约7000hv以下(例如5000hv以下、典型而言3000hv以下)。需要说明的是,本说明书中,维氏硬度可以基于jis r 1610:2003测定。对应上述jis标准的国际标准为iso 14705:2000。

[0064]

作为具有1500hv以上的维氏硬度的材料,可举出金刚石、蓝宝石(氧化铝)、碳化硅、碳化硼、碳化钨、氮化硅、氮化钛等。此处公开的研磨用组合物可优选应用于上述材料的单晶表面。其中,研磨面优选由碳化硅构成。碳化硅作为电力损耗少、耐热性等优异的半导体材料备受期待,改善其表面性状的实用上的优点特别大。此处公开的研磨用组合物特别优选应用于碳化硅的单晶表面。

[0065]

此处公开的技术中的上述高硬度材料典型而言为基板的形态,可以为被称作晶圆的形态。这样的基板的厚度根据尺寸(直径等)等来适当设定。上述基板的厚度通常为约100μm以上,设为约300μm以上(例如约350μm以上)是适当的,例如可以为约500μm以上。另外,上述厚度通常为约1500μm以下,设为约1000μm以下是适当的,优选为约800μm以下,例如为约500μm以下(典型而言小于500μm),可以为约400μm以下。具有这样的厚度的高硬度材料的基板的研磨中,可优选实现基于此处公开的技术的效果(基板的破损等的防止)。

[0066]

《研磨方法》

[0067]

此处公开的研磨用组合物例如可以以包括以下的操作的方式,对高硬度材料的基

板进行研磨。

[0068]

即,准备包含此处公开的任意研磨用组合物的研磨液(浆料)。准备上述研磨液时,可以包括对研磨用组合物施加浓度调节(例如稀释)、ph调节等操作而制备研磨液的操作。或者,也可将上述研磨用组合物直接用作研磨液。另外,多组分型的研磨用组合物的情况下,准备上述研磨液时,可以包括将这些组分混合的操作、在该混合之前对1个或多个组分进行稀释的操作、在该混合之后对其混合物进行稀释的操作等。

[0069]

然后,将该研磨液供给于基板,用本领域技术人员熟知的通常方法进行研磨。例如,将基板安装于通常的研磨装置,通过该研磨装置的研磨垫向基板的研磨面供给上述研磨液的方法。典型而言,边连续地供给上述研磨液,边将研磨垫按压在基板的研磨面并使两者相对地移动(例如旋转移动)。经该抛光工序,完成基板的研磨。

[0070]

根据该说明书,提供对高硬度材料进行研磨的方法及使用该方法的高硬度材料的基板的制造方法。上述研磨方法的特征在于,包括使用此处公开的研磨用组合物对基板进行研磨的工序。一些优选方式的研磨方法包括:进行预抛光的工序(预抛光工序)、和进行精加工抛光的工序(精加工抛光工序)。一些方式中,预抛光工序是紧接着精加工抛光工序之前配置的抛光工序。预抛光工序可以为1段的抛光工序,也可以为2段以上的多段的抛光工序。另外,此处的精加工抛光工序是对进行了预抛光的基板进行精加工抛光的工序,是使用包含磨粒等颗粒的抛光用浆料进行的抛光工序之中配置在最后(即,在最下游侧)的研磨工序。这样包括预抛光工序和精加工抛光工序的研磨方法中,此处公开的研磨用组合物可以用于预抛光工序的一工序,也可以用于精加工抛光工序,还可以用于预抛光工序及精加工抛光工序这两者。

[0071]

预抛光及精加工抛光通过单面研磨装置、双面研磨装置实施均可。单面研磨装置中,用蜡将基板贴附在陶瓷板上,使用被称作承载件(carrier)的保持器保持基板,边供给抛光用组合物边将研磨垫按压在基板的单面上并使两者相对地移动,由此对基板的单面进行研磨。上述移动例如为旋转移动。双面研磨装置中,使用被称作承载件的保持器保持基板,边从上方供给抛光用组合物,边将研磨垫按压于基板的相对面,使它们在相对方向上旋转,由此同时对基板的双面进行研磨。

[0072]

上述抛光的条件基于研磨的材料的种类、目标表面性状(具体而言平滑性)、研磨去除速度等适当设定,因此并不限定于特定的条件。例如,关于研磨压力,使用此处公开的研磨用组合物的研磨在低压力、高压力的任意条件下均可以实现高研磨去除速度和具有高平滑面的面,因此并不限定于特定的条件。此处公开的研磨用组合物例如可以在10kpa以上且150kpa以下的大压力范围中使用。更具体而言,此处公开的研磨用组合物例如不仅可优选用于10kpa以上且小于30kpa的低压力条件的研磨,即使在例如30kpa以上且150kpa以下的高压力条件下,也可以抑制对研磨面的负荷,从而防止基板的破损等,并且高效地实现具有高平滑性的高硬度材料的研磨面。一些优选方式中,此处公开的研磨用组合物在上述高压力条件的研磨中,可以实现更优异的效果。

[0073]

此处公开的各抛光工序中使用的研磨垫没有特别限定。例如使用无纺布型、绒面革型、硬质发泡聚氨酯型均可。一些方式中,可以使用绒面革型的聚氨酯制研磨垫、硬质发泡聚氨酯型的研磨垫,优选采用硬质发泡聚氨酯型的研磨垫。使用上述的研磨垫的方式中,优选地发挥作为基于此处公开的技术的效果的、减少研磨面与研磨垫之间的摩擦的效果。

需要说明的是,此处公开的技术中使用的研磨垫为不包含磨粒的研磨垫。

[0074]

利用此处公开的方法研磨的基板典型而言在抛光后进行清洗。该清洗可以使用适当的清洗液进行。使用的清洗液没有特别限定,可以适当选择使用公知、惯用的那些。

[0075]

需要说明的是,此处公开的研磨方法中,除上述预抛光工序及精加工抛光工序外,可包括任意的其他工序。作为这样的工序,可举出在预抛光工序之前进行的机械研磨工序、打磨工序。上述机械研磨工序中,使用使金刚石磨粒分散于溶剂而成的液体对基板进行研磨。一些优选方式中,上述分散液不包含氧化剂。上述打磨工序是将研磨平板、例如铸铁平板的表面按压在基板上进行研磨的工序。因此,打磨工序中不使用研磨垫。打磨工序中,典型而言,将磨粒供给于研磨平板与基板之间来进行。上述磨粒典型而言为金刚石磨粒。另外,此处公开的研磨方法也可在预抛光工序之前、预抛光工序与精加工抛光工序之间包含追加的工序。追加的工序例如为清洗工序、抛光工序。

[0076]

使用此处公开的研磨用组合物研磨后的表面的算术平均表面粗糙度ra根据基板的用途、研磨的材料的种类、研磨阶段等而不同,因此并不限定于特定的范围。研磨后的面的ra例如设为10nm以下左右是适当的。一些优选方式中,研磨后的面的ra为1nm以下,更优选小于0.1nm,进一步优选小于0.05nm。通过此处公开的技术,可以实现具备具有如上所述的高平滑性的表面的基板。需要说明的是,基板的研磨面的表面(研磨面)的ra通过后述的实施例记载的方法测定。

[0077]

《基板的制造方法》

[0078]

此处公开的技术可包括:包含基于上述的任意研磨方法的抛光工序的基板的制造方法、及利用该方法制造的基板的提供。上述基板的制造方法例如为碳化硅基板的制造方法。即,通过此处公开的技术,提供:包括应用此处公开的任意研磨方法对由高硬度材料构成的基板进行研磨的操作的、基板的制造方法、及利用该方法制造的基板。通过上述制造方法,可以高效地提供面质得到改善的基板、例如碳化硅基板。

[0079]

实施例

[0080]

以下,对本发明相关的一些实施例进行说明,但并不意在将本发明限定于实施例所示的内容。需要说明的是,以下的说明中的“%”若无特别说明,则为重量基准。

[0081]

《研磨用组合物的制作》

[0082]

(实施例1~6及比较例1、2)

[0083]

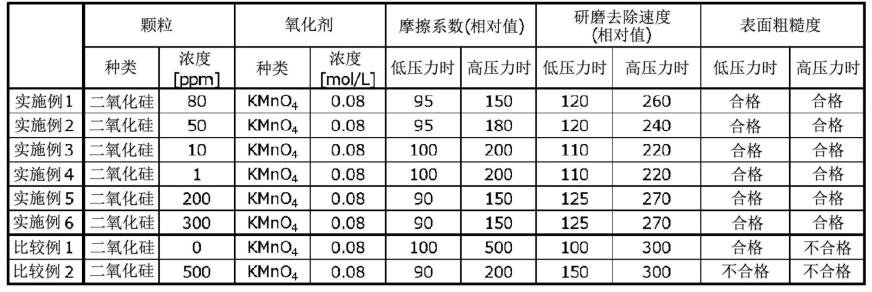

混合颗粒、氧化剂及去离子水(diw),制备各例的研磨用组合物。作为颗粒,使用平均一次粒径43nm(平均二次粒径57nm)的胶体二氧化硅,作为氧化剂,使用高锰酸钾(kmno4)。研磨用组合物中的颗粒浓度为表1示出的浓度,高锰酸钾的浓度设为0.08摩尔/l。另外,研磨用组合物的ph使用硝酸调整为3.0。

[0084]

(实施例7~9)

[0085]

混合颗粒、氧化剂、金属盐及去离子水(diw),制备各例的研磨用组合物。作为颗粒,使用平均一次粒径43nm(平均二次粒径57nm)的胶体二氧化硅,作为氧化剂,使用高锰酸钾(kmno4),作为金属盐,使用硝酸钙。研磨用组合物中的颗粒浓度为表2示出的浓度,高锰酸钾的浓度设为0.08摩尔/l、硝酸钙的浓度设为0.0125摩尔/l。另外,研磨用组合物的ph使用硝酸调整为3.0。

[0086]

《基板的研磨》

[0087]

使用包含氧化铝磨粒的预研磨用组合物,对sic晶圆进行预研磨。将各例的研磨用组合物直接用作研磨液,按下述的抛光条件对经预研磨的面进行研磨。需要说明的是,研磨中,按以下示出的低压力及高压力两种条件进行研磨。

[0088]

[抛光条件]

[0089]

研磨装置:不二越机械工业株式会社、型号“rdp-500”[0090]

研磨垫:nitta haas公司制“suba800xy”[0091]

研磨压力:(低压力)19.6kpa

[0092]

(高压力)39.2kpa

[0093]

研磨液的供给速率:20ml/分钟

[0094]

平板转速:100转/分钟

[0095]

研磨头转速:100转/分钟

[0096]

研磨时间:1小时

[0097]

基板:sic晶圆(传导型:n型、结晶型4h-sic、主面(0001)相对于c轴的偏离角:4

°

)、2英寸、1枚/批

[0098]

研磨液的温度:23℃

[0099]

《研磨去除速度的评价》

[0100]

基于上述抛光条件,使用各例的研磨用组合物对sic晶圆进行研磨后,按以下的计算式(1)、(2)计算研磨去除速度。需要说明的是,表1、2的对应栏中,以将低压力时的比较例1的研磨去除速度设为100时的比的形式记载。

[0101]

(1)研磨去除量[cm]=研磨前后的sic晶圆的重量的差[g]/sic的密度[g/cm3](=3.21g/cm3)/研磨对象面积[cm2](=19.62cm2)

[0102]

(2)研磨去除速度[nm/h]=研磨去除量[cm]

×

107/研磨时间(=1小时)

[0103]

《摩擦系数的评价》

[0104]

测定基于上述抛光条件、使用各例的研磨用组合物对sic晶圆进行研磨时的研磨面与研磨垫之间的摩擦系数。作为上述摩擦系数,直接采用从上述研磨装置输出的值。上述摩擦系数为如下值:上述研磨中,使用利用绒面革素材的背衬材料作为晶圆保持部分的模板,以晶圆的跃出高度成为200μm以上的方式张贴,以晶圆相对于绒面革素材保持为湿贴的状态的方式测定的值。需要说明的是,表1、2的对应栏中,以将低压力时中比较例1的摩擦系数设为100时的比的形式进行记载。

[0105]

《平滑性》

[0106]

基于上述抛光条件,使用各例的研磨用组合物对sic晶圆进行研磨后,如下所述,评价研磨面的平滑性。平滑性的评价中,使用原子力显微镜(afm;型号“xe-hdm”、park systems公司制)。具体而言,以测定区域10μm

×

10μm的条件,测定晶圆面内22点的表面粗糙度ra(nm),计算其平均值。需要说明的是,表1、2的对应栏中,将算术平均表面粗糙度ra(nm)小于0.05nm者评价为“合格”,将ra为0.05nm以上者评价为“不合格”,记载结果。

[0107]

[表1]

[0108]

表1

[0109][0110]

[表2]

[0111]

表2

[0112][0113]

如表1所示,利用包含颗粒和氧化剂、且颗粒的含量小于400ppm的实施例1~6的研磨用组合物,与不包含颗粒的比较例1的研磨用组合物相比,高压力时的摩擦系数减少,研磨面的面品质也优异。另外,实施例1~6与颗粒的含量为500ppm的比较例2相比,低压力时及高压力时的面品质优异。

[0114]

如表2所示,利用使例2、5、6的研磨用组合物进一步含有金属盐的实施例7、8、9的研磨用组合物,分别与不包含金属盐的例相比,研磨去除速度进一步改善。

[0115]

根据上述的结果可知,利用此处公开的研磨用组合物,在sic等高硬度材料的研磨中,可以实现与不包含磨粒的研磨用组合物同等以上的平滑的研磨面,在低压力条件、高压力条件的任意情况下均可优选使用。

[0116]

以上,对本发明的具体例进行详细说明,但这些仅为例示,并不对权利要求做出限定。权利要求书记载的技术中包括对以上例示的具体例进行各种变形、变更而得的技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。