一种铌掺杂超薄tio2纳米片电致变色材料及其制备方法和应用

技术领域

1.本发明属于电致变色薄膜材料领域,具体涉及一种铌掺杂超薄tio2纳米片电致变色材料及其制备方法和应用。

背景技术:

2.电致变色指的是材料的颜色在外界电场下发生可逆变化的现象。由于电致变色材料在隐身材料、智能变色薄膜等领域应用前景巨大,近年来越来越受到人们的重视。在实际应用中,由电致变色材料制造的电致变色窗可以通过在明暗模式之间切换来阻挡总太阳辐射,但是却不具有独立调节近红外辐射的能力。由于近红外区域约占总太阳辐射的50%,因此能够独立调节近红外辐射的双波段电致变色材料成为了国内外研究的热点。但是大多数双波段电致变色材料都是通过复杂的合成工艺将具有可见光调制或者近红外调制能力的单组分材料进行整合,这将大大提高成本。因此能够合成独立控制可见光和近红外透过率的单相电致变色材料是一项非常紧迫的任务。

3.tio2被认为是一种有前途的电致变色材料,具有材料成本低、环境友好、化学和热稳定性好等优点。为了获得所需的双波段调制能力,通常用nb、ta等异价金属原子对tio2进行掺杂,以增加自由电子密度并在近红外范围内产生局域表面等离子体共振(lspr)吸收,从而实现对近红外波段的调节。由于lspr效应的实现高度依赖于材料的晶粒大小,目前对tio2双波段电致变色性能的研究仅限于纳米晶材料。题目为modulation of crystal surface and lattice by doping:achieving ultrafast metal-ion insertion in anatase tio2的文献证明了nb掺杂的tio2纳米片可以缩短锂离子的扩散和电子转移的途径,降低锂离子的插入屏障,从而表现出快速金属离子插入行为。但是,差的循环稳定性(保护气氛下只能循环30圈)以及并没有展现出双波段调制的能力阻碍了它在双波段电致变色领域中的应用。由于可见光和红外光谱的选择性调制强烈依赖于tio2纳米片的尺寸以及载流子浓度的大小,因此到目前为止还没有关于基于二维单相tio2的双波段电致变色材料的报道。因此能够合成循环稳定性好的、具有lspr效应的二维tio2双波段电致变色材料是一个值得称赞的挑战。

技术实现要素:

4.本发明的目的是提供一种铌掺杂超薄tio2纳米片电致变色材料及其制备方法和应用。

5.首先,根据本发明的一方面,本发明提供了一种铌掺杂超薄tio2纳米片电致变色材料,所述铌掺杂超薄tio2纳米片电致变色材料由fto导电玻璃基底以及依次生长在fto导电玻璃基底一侧的tio2籽晶层以及铌掺杂超薄tio2纳米片构成。

6.优选地,本发明铌掺杂超薄tio2纳米片电致变色材料是通过磁控溅射在fto导电玻璃基底上溅射tio2籽晶层,配制前驱体溶液并采用溶剂热法诱导在tio2籽晶层上生长铌

掺杂超薄tio2纳米片制得,其中,磁控溅射采用tio2靶材,溅射功率为30-50w,压力为0.5-1pa,溅射时间为10-30min,氧气和氩气的流量比保持在1:1-1:5;前驱体溶液为钛酸四丁酯、五氯化铌、乙醇和氢氟酸的混合物,乙醇含量为30ml,钛酸四丁酯、五氯化铌和氢氟酸的含量分别为160-320μl、0.01-0.05g、80-160μl。

7.优选地,本发明上述铌掺杂超薄tio2纳米片电致变色材料经下述步骤制备而成:

8.一、fto导电玻璃基底预处理:将fto导电玻璃基底依次置于丙酮、乙醇、去离子水中,分别进行超声清洗8-12min,超声清洗后的fto导电玻璃基底置于滤纸上,采用红外灯烤干,得到预处理过的fto导电玻璃基底;

9.二、tio2籽晶层合成:通过射频磁控溅射在预处理过的fto玻璃基底上溅射合成tio2籽晶层,其中,射频磁控溅射采用tio2靶材,溅射功率为30-50w,压力为0.5-1pa,溅射时间为10-30min,氧气和氩气的流量比保持在1:1-1:5,将带有tio2籽晶层的fto导电玻璃基底在300-400℃的空气气氛下煅烧1-2h;

10.三、前驱体溶液配制:按配比将钛源、铌源和氢氟酸加入到乙醇中,搅拌后得到前驱体溶液;其中,钛源为钛酸四丁酯;铌源为五氯化铌;乙醇含量为30ml,钛酸四丁酯、五氯化铌和氢氟酸的含量分别为160-320μl、0.01-0.05g、80-160μl;

11.四、铌掺杂超薄tio2纳米片制备:将步骤二具有tio2籽晶层的fto导电玻璃基底的导电面朝下45

°

固定于步骤三配制的前驱体溶液中进行溶剂热反应,反应温度为150-200℃,反应时间为12-24h,在fto导电玻璃基底的tio2籽晶层上制得铌掺杂超薄tio2纳米片;

12.五、干燥处理:采用去离子水对步骤四制得的铌掺杂超薄tio2纳米片反复冲洗,并在50-100℃的温度中干燥12-24h,得到铌掺杂超薄tio2纳米片电致变色材料。

13.进一步地,本发明铌掺杂超薄tio2纳米片电致变色材料具有优异的双波段电致变色性能,可以在 1.5v到-1.5v电压下实现可见光和近红外光的独立和选择性的光学透射率调节。

14.进一步地,本发明铌掺杂超薄tio2纳米片电致变色材料在700nm波段下的对比度为48.6-70%,在1300nm波段下的对比度为49.6-72.1%,在700nm波段下的着色时间为8.4-17.8s,褪色时间为3.0-6.1s。

15.进一步地,本发明铌掺杂超薄tio2纳米片电致变色材料可以提供三种不同方式的太阳光调节模式,分别为支持可见光和红外光的透过率的暖模式,阻碍红外光且支持可见光的透过的冷模式以及隔绝红外光和可见光的暗模式。

16.进一步地,本发明涉及上述铌掺杂超薄tio2纳米片电致变色材料作为智能窗工业的应用。

17.另一方面,本发明还提供了一种铌掺杂超薄tio2纳米片电致变色材料,包括下述步骤:

18.一、fto导电玻璃基底预处理:将fto导电玻璃基底依次置于丙酮、乙醇、去离子水中,分别进行超声清洗8-12min,超声清洗后的fto导电玻璃基底置于滤纸上,采用红外灯烤干,得到预处理过的fto导电玻璃基底;

19.二、tio2籽晶层合成:通过射频磁控溅射在预处理过的fto玻璃基底上溅射合成tio2籽晶层,其中,射频磁控溅射采用tio2靶材,溅射功率为30-50w,压力为0.5-1pa,溅射时间为10-30min,氧气和氩气的流量比保持在1:1-1:5,将带有tio2籽晶层的fto导电玻璃基

底在300-400℃的空气气氛下煅烧1-2h;

20.三、前驱体溶液配制:按配比将钛源、铌源和氢氟酸加入到乙醇中,搅拌后得到前驱体溶液;其中,钛源为钛酸四丁酯;铌源为五氯化铌;乙醇含量为30ml,钛酸四丁酯、五氯化铌和氢氟酸的含量分别为160-320μl、0.01-0.05g、80-160μl;

21.四、铌掺杂超薄tio2纳米片制备:将步骤二具有tio2籽晶层的fto导电玻璃基底的导电面朝下45

°

固定于步骤三配制的前驱体溶液中进行溶剂热反应,反应温度为150-200℃,反应时间为12-24h,在fto导电玻璃基底的tio2籽晶层上制得铌掺杂超薄tio2纳米片;

22.五、干燥处理:采用去离子水对步骤四制得的铌掺杂超薄tio2纳米片反复冲洗,并在50-100℃的温度中干燥12-24h,得到铌掺杂超薄tio2纳米片电致变色材料。

23.最后,本发明还涉及上述铌掺杂超薄tio2纳米片电致变色材料的制备方法在智能窗工业的应用。

24.与现有技术相比,本发明的有益效果:

25.1、本发明通过磁控溅射法在fto导电基底上溅射一层tio2籽晶层,然后通过一步溶剂热法制备出的铌掺杂tio2纳米片薄膜,籽晶层的存在显著增强了tio2纳米片和基底之间的结合力,提高了薄膜的稳定性。

26.2、铌掺杂驱动tio2纳米片变得更薄,约为2nm。纳米片的高纵横比诱导lspr效应的出现,可以实现对可见光和近红外光的选择性、独立性调制。

27.3、一步溶剂热法无需退火工艺制备出的铌掺杂tio2纳米片薄膜具有增强的自由电子浓度,从而诱导lspr吸收的增强,实现对近红外光的选择性调制。

28.4、本发明铌掺杂超薄tio2纳米片电致变色材料制备方法简单、设备易操作、重复性好且生产周期短,工艺成本低,有利于大规模工业化生产。

附图说明

29.下面结合附图和具体实施方式对本发明作进一步详细地说明。

30.图1为本发明实施例1所得铌掺杂超薄tio2纳米片电致变色材料和实施例5制备的纯tio2的xrd表征图。

31.图2为本发明实施例1所得铌掺杂超薄tio2纳米片电致变色材料和实施例5制备的纯tio2的raman表征图。

32.图3为本发明实施例1所得铌掺杂超薄tio2纳米片电致变色材料和实施例5制备的纯tio2的xps表征图。

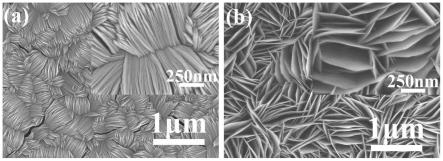

33.图4为本发明实施例1制备的铌掺杂超薄tio2纳米片电致变色材料和实施例5制备的纯tio2的电镜扫描图,其中,图4(a)为纯tio2的电镜扫描图,图4(b)为铌掺杂超薄tio2纳米片电致变色材料的电镜扫描图。

34.图5为本发明实施例1制备的铌掺杂超薄tio2纳米片电致变色材料在透射电镜的组织和晶格结构图,其中,图5(a)为低倍下的透射电镜形貌图,图5(b)为高倍下的透射电镜形貌图,图5(c)为高倍下的晶格结构图,图5(d)为傅里叶变换图。

35.图6为本发明本实施例1制备的铌掺杂超薄tio2纳米片电致变色材料的元素成分分析图,其中,图6(a)为本发明中实施例1所制备的铌掺杂超薄tio2纳米片电致变色材料的透射电镜暗场像,图6(b)、图6(c)、图6(d)和图6(e)分别为ti原子、o原子、nb原子和f原子的

电子能谱图。

36.图7为本发明实施例1制备的铌掺杂超薄tio2纳米片电致变色材料和实施例5制备的纯tio2在700nm下的动力学电致变色性能示意图。

37.图8为本发明实施例1制备的铌掺杂超薄tio2纳米片电致变色材料和实施例5制备的纯tio2在1300nm下的动力学电致变色性能示意图。

38.图9为本发明实施例1制备的铌掺杂超薄tio2纳米片电致变色材料和实施例5制备的纯tio2在不同外加电压下的可见和近红外透射光谱性能示意图,其中,图9(a)为纯tio2在不同外加电压下的可见和近红外透射光谱性能示意图,图9(b)为铌掺杂超薄tio2纳米片电致变色材料在不同外加电压下的可见和近红外透射光谱性能示意图。

39.图10为本发明实施例1制备的铌掺杂超薄tio2纳米片电致变色材料以及实施例6制备的不含籽晶层的铌掺杂超薄tio2纳米片的形貌和动力学循环对比图,其中,图10(a)和图10(b)分别为实施例6制备的不含籽晶层的铌掺杂超薄tio2纳米片的sem形貌图和动力学循环图,图10(c)和图10(d)分别为实施例1制备的铌掺杂超薄tio2纳米片电致变色材料的sem形貌图和动力学循环图。

40.图11为本发明实施例1制备的铌掺杂超薄tio2纳米片电致变色材料在450℃下空气中退火2h后在不同外加电压下的可见和近红外透射光谱性能示意图。

41.图12为本发明实施例2制备的铌掺杂超薄tio2纳米片电致变色材料在700nm下的动力学电致变色性能示意图。

42.图13为本发明实施例2制备的铌掺杂超薄tio2纳米片电致变色材料在1300nm下的动力学电致变色性能示意图。

43.图14为本发明实施例2制备的铌掺杂超薄tio2纳米片电致变色材料在不同外加电压下的可见和近红外透射光谱性能示意图。

44.图15为本发明实施例3制备的铌掺杂超薄tio2纳米片电致变色材料在700nm下的动力学电致变色性能示意图。

45.图16为本发明实施例3制备的铌掺杂超薄tio2纳米片电致变色材料在1300nm下的动力学电致变色性能示意图。

46.图17为本发明实施例3制备的铌掺杂超薄tio2纳米片电致变色材料在不同外加电压下的可见和近红外透射光谱性能示意图。

47.图18为本发明实施例4制备的铌掺杂超薄tio2纳米片电致变色材料在700nm下的动力学电致变色性能示意图。

48.图19为本发明实施例4制备的铌掺杂超薄tio2纳米片电致变色材料在1300nm下的动力学电致变色性能示意图。

49.图20为本发明实施例4制备的铌掺杂超薄tio2纳米片电致变色材料在不同外加电压下的可见和近红外透射光谱性能示意图。

具体实施方式

50.以下通过特定的具体实例详细描述本发明的实施方式,但是以下具体实施方式本质上仅是示例,本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改

变。

51.除非另有指明,本发明中使用的所有技术和科学术语与本领域技术人员通常理解的意义相同。除实施例中使用的具体方法、设备、材料外,根据本领域技术人员对现有技术的掌握及本发明的记载,还可以使用与本发明实施例中所述的方法、设备、材料相似或等同的现有技术的任何方法、设备和材料来实现本发明。

52.在本发明中,若非特指,所有的份、百分比均为重量单位;若无特别说明,所有的设备和原料均可从商业途径得到或是本行业常用的;下述实施例中的方法,如无特别说明,均为本领域的常规方法。

53.实施例1

54.一种铌掺杂超薄tio2纳米片电致变色材料的制备方法,具体步骤如下:

55.一、fto导电玻璃基底预处理:将fto导电玻璃基底依次置于丙酮、乙醇、去离子水中,分别进行超声清洗8min,超声清洗后的fto导电玻璃基底置于滤纸上,采用红外灯烤干,得到预处理过的fto导电玻璃基底;

56.二、tio2籽晶层合成:通过射频磁控溅射在预处理过的fto玻璃基底上溅射合成tio2籽晶层,其中,射频磁控溅射采用tio2靶材,溅射功率为30w,压力为0.5pa,溅射时间为10min,氧气和氩气的流量比保持在1:1,将带有tio2籽晶层的fto导电玻璃基底在300℃的空气气氛下煅烧1h;

57.三、前驱体溶液配制:按配比将钛源、铌源和氢氟酸加入到乙醇中,搅拌后得到前驱体溶液;其中,钛源为钛酸四丁酯;铌源为五氯化铌;乙醇含量为30ml,钛酸四丁酯、五氯化铌和氢氟酸的含量分别为160μl、0.01g、80μl;

58.四、铌掺杂超薄tio2纳米片制备:将步骤二具有tio2籽晶层的fto导电玻璃基底的导电面朝下45

°

固定于步骤三配制的前驱体溶液中进行溶剂热反应,反应温度为150℃,反应时间为12h,在fto导电玻璃基底的tio2籽晶层上制得铌掺杂超薄tio2纳米片;

59.五、干燥处理:采用去离子水对步骤四制得的铌掺杂超薄tio2纳米片反复冲洗,并在50℃的温度中干燥12h,得到铌掺杂超薄tio2纳米片电致变色材料。

60.实施例2

61.一种铌掺杂超薄tio2纳米片电致变色材料的制备方法,具体步骤如下:

62.一、fto导电玻璃基底预处理:将fto导电玻璃基底依次置于丙酮、乙醇、去离子水中,分别进行超声清洗10min,超声清洗后的fto导电玻璃基底置于滤纸上,采用红外灯烤干,得到预处理过的fto导电玻璃基底;

63.二、tio2籽晶层合成:通过射频磁控溅射在预处理过的fto玻璃基底上溅射合成tio2籽晶层,其中,射频磁控溅射采用tio2靶材,溅射功率为40w,压力为0.7pa,溅射时间为15min,氧气和氩气的流量比保持在1:3,将带有tio2籽晶层的fto导电玻璃基底在350℃的空气气氛下煅烧1.5h;

64.三、前驱体溶液配制:按配比将钛源、铌源和氢氟酸加入到乙醇中,搅拌后得到前驱体溶液;其中,钛源为钛酸四丁酯;铌源为五氯化铌;乙醇含量为30ml,钛酸四丁酯、五氯化铌和氢氟酸的含量分别为200μl、0.03g、120μl;

65.四、铌掺杂超薄tio2纳米片制备:将步骤二具有tio2籽晶层的fto导电玻璃基底的导电面朝下45

°

固定于步骤三配制的前驱体溶液中进行溶剂热反应,反应温度为170℃,反

应时间为18h,在fto导电玻璃基底的tio2籽晶层上制得铌掺杂超薄tio2纳米片;

66.五、干燥处理:采用去离子水对步骤四制得的铌掺杂超薄tio2纳米片反复冲洗,并在80℃的温度中干燥18h,得到铌掺杂超薄tio2纳米片电致变色材料。

67.实施例3

68.一种铌掺杂超薄tio2纳米片电致变色材料的制备方法,具体步骤如下:

69.一、fto导电玻璃基底预处理:将fto导电玻璃基底依次置于丙酮、乙醇、去离子水中,分别进行超声清洗10min,超声清洗后的fto导电玻璃基底置于滤纸上,采用红外灯烤干,得到预处理过的fto导电玻璃基底;

70.二、tio2籽晶层合成:通过射频磁控溅射在预处理过的fto玻璃基底上溅射合成tio2籽晶层,其中,射频磁控溅射采用tio2靶材,溅射功率为45w,压力为0.8pa,溅射时间为25min,氧气和氩气的流量比保持在1:4,将带有tio2籽晶层的fto导电玻璃基底在380℃的空气气氛下煅烧1.8h;

71.三、前驱体溶液配制:按配比将钛源、铌源和氢氟酸加入到乙醇中,搅拌后得到前驱体溶液;其中,钛源为钛酸四丁酯;铌源为五氯化铌;乙醇含量为30ml,钛酸四丁酯、五氯化铌和氢氟酸的含量分别为280μl、0.04g、140μl;

72.四、铌掺杂超薄tio2纳米片制备:将步骤二具有tio2籽晶层的fto导电玻璃基底的导电面朝下45

°

固定于步骤三配制的前驱体溶液中进行溶剂热反应,反应温度为180℃,反应时间为20h,在fto导电玻璃基底的tio2籽晶层上制得铌掺杂超薄tio2纳米片;

73.五、干燥处理:采用去离子水对步骤四制得的铌掺杂超薄tio2纳米片反复冲洗,并在80℃的温度中干燥20h,得到铌掺杂超薄tio2纳米片电致变色材料。

74.实施例4

75.一种铌掺杂超薄tio2纳米片电致变色材料的制备方法,具体步骤如下:

76.一、fto导电玻璃基底预处理:将fto导电玻璃基底依次置于丙酮、乙醇、去离子水中,分别进行超声清洗12min,超声清洗后的fto导电玻璃基底置于滤纸上,采用红外灯烤干,得到预处理过的fto导电玻璃基底;

77.二、tio2籽晶层合成:通过射频磁控溅射在预处理过的fto玻璃基底上溅射合成tio2籽晶层,其中,射频磁控溅射采用tio2靶材,溅射功率为50w,压力为1pa,溅射时间为30min,氧气和氩气的流量比保持在1:1-1:5,将带有tio2籽晶层的fto导电玻璃基底在400℃的空气气氛下煅烧2h;

78.三、前驱体溶液配制:按配比将钛源、铌源和氢氟酸加入到乙醇中,搅拌后得到前驱体溶液;其中,钛源为钛酸四丁酯;铌源为五氯化铌;乙醇含量为30ml,钛酸四丁酯、五氯化铌和氢氟酸的含量分别为320μl、0.05g、160μl;

79.四、铌掺杂超薄tio2纳米片制备:将步骤二具有tio2籽晶层的fto导电玻璃基底的导电面朝下45

°

固定于步骤三配制的前驱体溶液中进行溶剂热反应,反应温度为200℃,反应时间为24h,在fto导电玻璃基底的tio2籽晶层上制得铌掺杂超薄tio2纳米片;

80.五、干燥处理:采用去离子水对步骤四制得的铌掺杂超薄tio2纳米片反复冲洗,并在100℃的温度中干燥24h,得到铌掺杂超薄tio2纳米片电致变色材料。

81.实施例5

82.本实施例作为实施例1至实施例4的对比例1,制备纯tio2电致变色材料,具体步骤

如下:

83.一、fto导电玻璃基底预处理:将fto导电玻璃基底依次置于丙酮、乙醇、去离子水中,分别进行超声清洗12min,超声清洗后的fto导电玻璃基底置于滤纸上,采用红外灯烤干,得到预处理过的fto导电玻璃基底;

84.二、tio2籽晶层合成:通过射频磁控溅射在预处理过的fto玻璃基底上溅射合成tio2籽晶层,其中,射频磁控溅射采用tio2靶材,溅射功率为50w,压力为1pa,溅射时间为30min,氧气和氩气的流量比保持在1:1,将带有tio2籽晶层的fto导电玻璃基底在400℃的空气气氛下煅烧2h;

85.三、前驱体溶液配制:按配比将钛源和氢氟酸加入到乙醇中,搅拌后得到前驱体溶液;其中,钛源为钛酸四丁酯;乙醇含量为30ml,钛酸四丁酯和氢氟酸的含量分别为320μl、160μl;

86.四、纯tio2制备:将步骤二具有tio2籽晶层的fto导电玻璃基底的导电面朝下45

°

固定于步骤三配制的前驱体溶液中进行溶剂热反应,反应温度为200℃,反应时间为24h,在fto导电玻璃基底的tio2籽晶层上制得纯tio2;

87.五、干燥处理:采用去离子水对步骤四制得的纯tio2反复冲洗,并在100℃的温度中干燥24h,得到纯tio2电致变色材料。

88.实施例6

89.本实施例为实施例1至实施例4的对比例2,制备不含籽晶层的铌掺杂超薄tio2纳米片电致变色材料的制备方法,具体步骤如下:

90.一、fto导电玻璃基底预处理:将fto导电玻璃基底依次置于丙酮、乙醇、去离子水中,分别进行超声清洗12min,超声清洗后的fto导电玻璃基底置于滤纸上,采用红外灯烤干,得到预处理过的fto导电玻璃基底;

91.二、前驱体溶液配制:按配比将钛源、铌源和氢氟酸加入到乙醇中,搅拌后得到前驱体溶液;其中,钛源为钛酸四丁酯;铌源为五氯化铌;乙醇含量为30ml,钛酸四丁酯、五氯化铌和氢氟酸的含量分别为320μl、0.05g、160μl;

92.三、铌掺杂超薄tio2纳米片制备:将步骤一预处理后的fto导电玻璃基底的导电面朝下45

°

固定于步骤二配制的前驱体溶液中进行溶剂热反应,反应温度为200℃,反应时间为24h,在fto导电玻璃基底上制得铌掺杂超薄tio2纳米片;

93.四、干燥处理:采用去离子水对步骤三制得的铌掺杂超薄tio2纳米片反复冲洗,并在100℃的温度中干燥24h,得到不含籽晶层的铌掺杂超薄tio2纳米片电致变色材料。

94.实施例7

95.采用x射线衍射仪(xrd,rigaku d/max2500v)对实施例1制备的铌掺杂超薄tio2纳米片电致变色材料和实施例5制备的纯tio2薄膜的结构进行测试观察,测试结果参见图1。

96.采用显微共焦激光拉曼光谱仪(labram hr evolution)对实施例1制备的铌掺杂超薄tio2纳米片电致变色材料和实施例5制备的纯tio2薄膜的结构进行测试观察,测试结果参见图2。

97.采用x射线光电子能谱仪(escalab250xi)对实施例1制备的铌掺杂超薄tio2纳米片电致变色材料和实施例5制备的纯tio2薄膜表面原子状态进行测试观察,测试结果参见图3。

98.采用su-8200扫描电镜对实施例1制备的铌掺杂超薄tio2纳米片电致变色材料和实施例5制备的纯tio2薄膜的形貌进行测试观察,参见图4,其中,实施例5制备的纯tio2薄膜的形貌参见图4(a),实施例1制备的铌掺杂超薄tio2纳米片电致变色材料的形貌参见图4(b)。

99.采用场发射透射电子显微镜(jem-2100f)对实施例1制备的铌掺杂超薄tio2纳米片电致变色材料的组织和晶格结构进行测试观察,参见图5,其中,低倍下的实施例1制备的铌掺杂超薄tio2纳米片电致变色材料的形貌参见图5(a),高倍下的实施例1制备的铌掺杂超薄tio2纳米片电致变色材料的形貌图和晶格结构图参见5(b)和图5(c),实施例1制备的铌掺杂超薄tio2纳米片电致变色材料的傅里叶变换图参见图5(d)。

100.采用场发射透射电子显微镜(jem-2100f)对实施例1制备的铌掺杂超薄tio2纳米片电致变色材料的元素成分进行分析,参见图6,其中,透射电镜暗场像参见图6(a),ti原子、o原子、nb原子和f原子的电子能谱图分别参见图6(b)、6(c)、6(d)和6(e)所示。

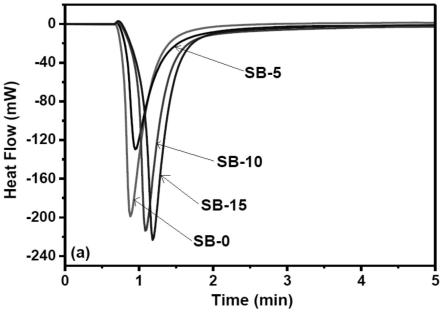

101.按如下方式测试实施例1、实施例2、实施例3和实施例4所得的铌掺杂超薄tio2纳米片电致变色材料的动力学、可见和近红外透射(吸收)光谱:通过使用电化学工作站(chi760e)和紫外-可见-近红外分光光度计(uv-3600,日本),在三电极系统(fto基底上的电致变色膜为工作电极,ag/agcl为参比电极,铂丝为对电极,1.0m liclo4/pc溶液为电解质)中记录了样品的电化学和电致变色性能。为了确保光路畅通,参比电极和对电极被放置在工作电极的一侧,参考电极和对电极被放置在一侧。在-1.5v~ 1.5v的电压下,在250至1650nm的波长范围内记录透射光谱。通过在700纳米处施加-1.5v(30秒)、-1v(30秒)和 1.5v(30秒)的方波电压,记录700nm和1300nm下的动态光学透射率变化。

102.图7为本发明实施例1制备的铌掺杂超薄tio2纳米片电致变色材料和实施例5制备的纯tio2在700nm下的动力学电致变色性能示意图。

103.图8为本发明实施例1制备的铌掺杂超薄tio2纳米片电致变色材料和实施例5制备的纯tio2在1300nm下的动力学电致变色性能示意图。

104.图9为本发明中实施例1所制备的铌掺杂超薄tio2纳米片电致变色材料和实施例5制备的纯tio2在不同外加电压下的可见和近红外透射光谱性能示意图,其中,实施例5制备的纯tio2在不同外加电压下的可见和近红外透射光谱性能示意图参见图9(a),实施例1所制备的铌掺杂超薄tio2纳米片电致变色材料在不同外加电压下的可见和近红外透射光谱性能示意图参见图9(b)。

105.采用su-8200扫描电镜对实施例6制备的不含籽晶层的铌掺杂超薄tio2纳米片和实施例1所制备的铌掺杂超薄tio2纳米片电致变色材料的形貌进行测试观察,实施例6制备的不含籽晶层的铌掺杂超薄tio2纳米片的形貌图参见图10(a),实施例1所制备的铌掺杂超薄tio2纳米片电致变色材料的形貌图参见图10(c),图10(b)为实施例6制备的不含籽晶层的铌掺杂超薄tio2纳米片的动力学循环图,图10(d)为本发明中实施例1所制备的铌掺杂超薄tio2纳米片电致变色材料的动力学循环图。

106.将实施例1所制备的铌掺杂超薄tio2纳米片电致变色材料在450℃下空气中退火2h,得到在不同外加电压下的可见和近红外透射光谱性能示意图,参见图11。

107.实施例2所制备的铌掺杂超薄tio2纳米片电致变色材料在700nm下的动力学电致变色性能示意图参见图12,在1300nm下的动力学电致变色性能示意图参见图13。

108.实施例2所制备的铌掺杂超薄tio2纳米片电致变色材料在不同外加电压下的可见和近红外透射光谱性能示意图参见图14。

109.实施例3所制备的铌掺杂超薄tio2纳米片电致变色材料在700nm下的动力学电致变色性能示意图参见图15,在1300nm下的动力学电致变色性能示意图参见图16。

110.实施例3所制备的铌掺杂超薄tio2纳米片电致变色材料在不同外加电压下的可见和近红外透射光谱性能示意图参见图17。

111.实施例4所制备的铌掺杂超薄tio2纳米片电致变色材料在700nm下的动力学电致变色性能示意图参见图18,在1300nm下的动力学电致变色性能示意图参见图19。

112.实施例4所制备的铌掺杂超薄tio2纳米片电致变色材料在不同外加电压下的可见和近红外透射光谱性能示意图参见图20。

113.如图1所示,实施例5制备的纯tio2纳米片薄膜和实施例1制备的铌掺杂超薄tio2纳米片电致变色材料同为锐钛矿型tio2。与纯tio2纳米片薄膜相比,铌掺杂超薄tio2纳米片所有的峰位向左发生偏移,这是铌掺入tio2晶格中,导致晶格膨胀的结果。

114.如图2所示,实施例1制备的铌掺杂超薄tio2纳米片电致变色材料和实施例5制备的纯tio2纳米片薄膜的拉曼光谱分别在大约150cm-1

、400cm-1

、515cm-1

和638cm-1

处表现出振动模式,代表锐钛矿结构的eg、b

1g

、a

1g

b

1g

和eg模式。与纯tio2相比,铌掺杂超薄tio2纳米片薄膜的eg峰往高波数方向偏移,这是nb-ti-o键的形成所导致的。

115.如图3所示,实施例1制备的铌掺杂超薄tio2纳米片电致变色材料与实施例5制备的纯tio2薄膜相比多出了nb3p和nb3d的峰,,证明了铌成功掺入了tio2晶格的内部。铌的掺入会诱导tio2薄膜自由电子浓度的提高,有望增强薄膜的lspr效应,从而实现对红外波段光的独立性调制。

116.如图4(a)所示,实施例5制备的纯tio2薄膜由密集堆叠的纳米片所组成。图4(b)所示,实施例1制备的铌掺杂超薄tio2纳米片电致变色材料由超薄的纳米片组装呈有序的多孔结构,铌的掺入驱动纳米片变得更薄且独立分开,促进了电解液的渗入,增加了电解液与薄膜的接触面积,可有效提高电子传输速度和粒子扩散速率,加快反应动力学过程,降低薄膜褪色电压,大幅提高电致变色材料的响应速度和循环稳定性。

117.如图5(a)和图5(b)所示,实施例1制备的铌掺杂超薄tio2纳米片电致变色材料具有超薄的片层厚度,约为2nm。如图5(c)和图5(d)所示,铌掺杂超薄tio2纳米片的主要暴露表面为(001)面,(001)面的暴露可以降低锂离子的插入势垒,有利于锂离子的传输,从而大大提高薄膜的电致变色效率。

118.实施例1制备的铌掺杂超薄tio2纳米片电致变色材料的透射电镜暗场像如图6(a)所示,ti原子、o原子、nb原子和f原子的电子能谱图分别如图6(b)、6(c)、6(d)和6(e)所示。可以观察到钛、氧、铌和氟原子均匀分布,无其它杂质存在。

119.如图7、图8和图9所示,实施例1制备的铌掺杂超薄tio2纳米片电致变色材料在700nm下的着色时间和褪色时间为分别为8.4s和3.0s,700nm和1300nm下的对比度分别为70%和72.1%,具有双波段选择性调制功能。

120.如图10(a)和图10(b)所示,如果不制备籽晶层,直接在fto基底上生长获得的铌掺杂tio2薄膜无法均匀生长,并且在几个循环过程中,薄膜就从基底上发生脱落。如图10(c)和图10(d)所示,籽晶层的存在不仅使实施例1制备的铌掺杂超薄tio2纳米片电致变色材料

在基底上生长的非常均匀,并且在500圈循环过程后仍能保持良好的对比度。

121.如图11所示,实施例1制备的铌掺杂超薄tio2纳米片电致变色材料在450℃退火2h以后在-1v的电压下,几乎丧失了对红外波段光的选择性调制。这是由于退火会导致自由载流子浓度的降低,从而导致lspr吸收的下降。

122.如图12、图13和图14所示,实施例2制备的铌掺杂超薄tio2纳米片电致变色材料在700nm下的着色时间和褪色时间分别为17.6s和4.3s,700nm和1300nm下的对比度分别为63.8%、49.6%。

123.如图15、图16和图17所示,实施例3制备的铌掺杂超薄tio2纳米片电致变色材料在700nm下的着色时间和褪色时间分别为17.8s和6.1s,700nm和1300nm下的对比度分别为48.6%、53.8%。

124.如图18、图19和图20所示,实施例4制备的铌掺杂超薄tio2纳米片电致变色材料在700nm下的着色时间和褪色时间分别为17.4s和4.2s,700nm和1300nm下的对比度分别为66.2%、52.1%。

125.以上所述的本发明实施方式,并不构成对本发明保护范围的限定。任何在本发明的精神和原则之内所作的修改、等同替换和改进等,均应包含在本发明的权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。