1.本发明属于皮革制造领域,具体涉及一种基于醛类鞣剂的高效皮革生产方法。

背景技术:

2.皮革生产主要包含准备、鞣制和整饰三大工段。其中,鞣制工段最为关键,它将不耐微生物和化学试剂的生皮转变为耐热、耐化学试剂和耐微生物作用的革,同时还赋予了革坯一定的片削、磨革等机械加工性能;整饰工段则对于最终皮革产品的质量、性能和风格有着至关重要的影响。目前,皮革鞣制最为主要的方法仍是铬鞣法,但因其产生的含铬废水和固体废弃物污染已严重制约着制革工业的可持续发展。在此背景下,开发无铬鞣制技术生产无铬皮革已成为世界范围内制革业公认的首要任务。此外,皮革的生产因工序总多,存在周期长、耗水量大的问题。这无疑降低了皮革的生产效率,增加了皮革生产对环境的污染负荷。因此,从鞣制工段和整饰工段有机协同的角度出发,开发鞣制-湿整理集成一体的“一锅法”无铬皮革生产技术,对于推动皮革产业无铬化具有重要意义,同时也是一个极具社会效益、环境效益和经济价值的方向。

3.然而,基于目前使用的皮革鞣剂,受鞣剂在皮胶原纤维间的传质以及与反应活性的影响,首先鞣制过程缓慢,很难在短时间内完成鞣制并且保证革坯粒面具有优良的平细度。其次,鞣制好的革坯通常需要搭马陈放、漂洗、中和等操作后,才能进行复鞣、染色和加脂,生产得到坯革。上述过程会涉及到多次换浴操作,导致大量废水的产生与排放,而这些废水大多含有高浓度有机物和重金属离子,处理难度高,不仅增加了制革企业的污水处理成本,也带来了潜在管理风险。

技术实现要素:

4.本发明的发明目的在于:针对常规皮革生产方法存在铬污染和生产过程繁琐,耗时、耗水的问题,提供一种基于醛类鞣剂的高效皮革生产方法。本发明通过鞣剂、湿整理材料与工序的有机协同,能够在短时间内“一锅法”生产收缩温度和物理感官性能优良的无铬鞣皮革产品。本发明在整个生产过程中不使用含铬的皮革化工材料。因此,本发明与现有皮革生产技术相比,能够彻底消除铬污染,清洁化程度更高,同时耗时短,污水排放量低。

5.为了实现上述目的,本发明提出了如下技术方案:基于醛类鞣剂的高效皮革生产方法,包含以下步骤:以灰皮或浸酸皮为原料,使用醛类鞣剂进行鞣制后,同浴加入染整材料进行湿整理和干燥,得到坯革。

6.优选的,所述原料为灰皮时,以灰皮重量计,加入50%~80%的水,2%~8%的醛类鞣剂进行鞣制,同浴湿整理结束后,加入200%~400%的水进行水洗,控液、干燥;所述原料为浸酸皮时,以浸酸皮2倍重量计,加入50%~80%的浸酸液,2%~8%的醛类鞣剂进行鞣制,同浴湿整理结束后,加入200%~400%的水进行水洗,控液、干燥。

7.优选的,所述醛类鞣剂包括合成醛类鞣剂和生物基醛鞣剂中任一种或多种;

优选的,所述合成醛类鞣剂包含但不限于twt和/或tws醛类鞣剂;优选的,所述生物基醛鞣剂包含但不限于双醛淀粉、双醛海藻酸钠、双醛羧甲基纤维素钠、双醛黄原胶、双醛环糊精、双醛甲基葡萄糖苷等双醛多糖、双醛寡糖和双醛小分子糖中任一种或多种。

8.优选的,加入醛类鞣剂后,转动0~2 h,升温至35~45 ℃,同时控制浴液的ph为7.5~8.5,转动2~4 h,完成鞣制。

9.优选的,所述湿整理为直接向鞣制浴液中依次加入常规复鞣剂、染料和加脂剂进行同浴湿整理,总转动时间为5~6 h。

10.优选的,所述湿整理为直接向鞣制浴液中依次加入加脂剂、常规复鞣剂和染料进行同浴湿整理,总转动时间为5~6 h。

11.优选的,所述常规复鞣剂包含但不限于丙烯酸树脂复鞣剂、氨基树脂复鞣剂、植物栲胶、合成鞣剂中任一种或多种。

12.优选的,所述常规复鞣剂用量为5%~15%,所述染料用量为2%~4%,所述加脂剂用量为6%~15%。

13.优选的,所述湿整理的具体方法为:直接向鞣制浴液中加入丙烯酸树脂复鞣剂,转动1 h后,加入氨基树脂复鞣剂,继续转动1 h,调节浴液ph为5.5~6.5,转动0.5 h;加入植物栲胶、合成鞣剂、染料,转动1~2 h;然后加入加脂剂,温度控制为50℃,转动1 h后,调节浴液ph为3.6~3.8,转动0.5 h;或直接向鞣制浴液中加入加脂剂,温度控制为50℃,转动1 h,控制浴液温度为35~45 ℃,然后加入丙烯酸树脂复鞣剂,转动1 h后,加入氨基树脂复鞣剂,继续转动1 h,调节浴液ph为5.5~6.5,转动0.5 h;加入植物栲胶、合成鞣剂、染料,转动1~2 h;然后调节浴液ph为3.6~3.8,转动0.5 h。

14.优选的,还可以在所述湿整理结束后的浴液中加入固定剂,转动1~2 h后,控液、水洗、再次控液、干燥后得到坯革。

15.优选的,所述固定剂为十八水硫酸铝、无铬络合物鞣剂中任一种或多种;以灰皮重量或者浸酸皮2倍重量计,所述固定剂的添加量为0 .5%~2%。

16.本发明可根据皮革原料(如羊皮、牛皮等)和皮革产品(如鞋面革、服装革等)种类及相应要求,通过控制复鞣剂、染料和加脂剂的种类及用量,可以起到调控皮革产品性能和风格的作用,如改善柔软性,提高丰满度,缩小部位差,提高染色牢度和力学强度等的作用。

17.本发明提供的技术方案具有如下优点:(1)本发明基于甄选醛类鞣剂独特的渗透性和反应性,针对性设计了鞣制-湿整理集成一体的“一锅法”无铬皮革生产技术,通过湿整理材料的有机搭配和工艺条件协同控制,能够同时赋予皮革高湿热稳定性和优良的物理感官性能;(2)本发明提供的鞣制-湿整理“一锅法”皮革高效生产技术,在一定程度上可节约皮化材料使用量,更为重要的是,极大地缩短了皮革的生产加工周期并显著地降低了废水的排放量,有利于助推制革工业的碳减排;(3)本发明所采用的生物基醛鞣剂是利用可再生的糖基生物质为原料制得,具有优良的可持续性,加之通过湿整理材料的协同搭配,可生产出不含铬的皮革产品,因此本发明提供的技术方案可用于生态皮革的制造。

附图说明

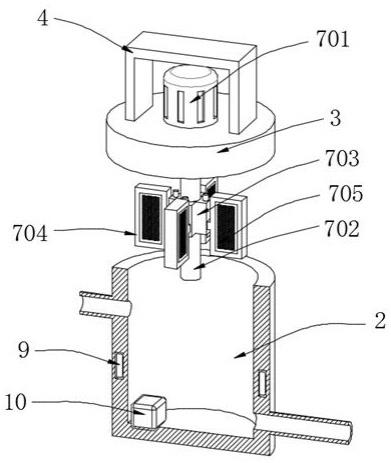

18.图1(a)为采用本发明实施例1所提供技术加工1吨裸皮(以灰皮重计)的耗时(鞣制与湿整理过程)、耗水量与采用对比例1提供的常规皮革生产方法加工1吨裸皮(以灰皮重计)的耗时(鞣制与湿整理过程)、耗水量对比图;图1(b)为采用实施例1所提供技术加工得到坯革的粒面照片;图1(c)为采用对比例3所提供技术加工得到坯革的粒面照片。

具体实施方式

19.下面结合具体实施例对本发明进行具体描述,有必要在此指出的是本实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,该领域的技术熟练人员可以根据上述本发明的内容做出一些非本质的改进和调整。

20.本发明提供的第一实施方式为,基于醛类鞣剂的高效皮革生产方法,包含以下步骤:以灰皮或浸酸皮为原料,使用醛类鞣剂进行鞣制后,同浴加入染整材料进行湿整理和干燥,得到坯革。

21.具体来说,原料为灰皮时,以灰皮重量计,加入50%~80%的水,2%~8%的醛类鞣剂进行鞣制,同浴湿整理结束后,加入200%~400%的水进行水洗,控液、干燥;原料为浸酸皮时,以浸酸皮2倍重量计,加入50%~80%的浸酸液,2%~8%的醛类鞣剂进行鞣制,同浴湿整理结束后,加入200%~400%的水进行水洗,控液、干燥。

22.需要说明的是,上述以灰皮为原料,是指以片皮后的灰皮为原料,经常规软化工艺处理后,再进行“一锅法”鞣制和湿整理。

23.本发明针对以常规皮革生产方法存在铬污染和生产过程繁琐,耗时、耗水的问题,通过材料与工艺的有机协同改进皮革生产工艺,首先利用甑选的合成醛类鞣剂以及生物基醛鞣革在皮内独特的渗透性(鞣剂分子量低,或者鞣剂分子量分布宽,可在皮胶原纤维的多级结构间进行快速渗透,且部分大分子生物基醛鞣剂的结构在高鞣制ph条件下会发生转变,降低其分子尺寸,增加其渗透性)和反应性(反应速率受温度和ph的双重控制,同时鞣剂分子对皮胶原纤维的收敛性温和,不会造成革面粗糙的问题),对软化灰皮或者浸酸裸皮进行快速鞣制,在2~6 h内即可将革坯的收缩温度提升至78~85℃,同时保证革坯具有平细的粒面。然后,基于合成醛类鞣剂以及生物基醛鞣革的结构特点以及鞣剂与常用湿整理材料兼容性良好的优点,针对性地进行湿整理。通过将上述多种材料进行互联结合,强化常规湿整理材料在坯革表面和内部的固定,同时避免了醛类鞣剂在湿整理过程中发生显著的退鞣,因而最终获得的皮革产品具有优良的综合性能。

24.本发明提供的湿整理工艺与常规多次换浴工艺不同,是直接将湿整理材料添加至鞣制浴液中,进行同浴填充、染色、加脂和/或固定,实现灰皮或酸皮到坯革的“一锅”制备,然后经水洗得到最终洁净的坯革产品。此外,本发明的鞣制和湿整理耗水量最高仅为皮重的1.8倍,加上水洗坯革的耗水量,总计最高为皮重的5.8倍。

25.作为以一些优选实施方式,所述醛类鞣剂包括合成醛类鞣剂和生物基醛鞣剂中任一种或多种;更优选的,所述合成醛类鞣剂包含但不限于twt和/或tws醛类鞣剂;所述生物基醛鞣剂包含但不限于双醛淀粉、双醛海藻酸钠、双醛羧甲基纤维素钠、双醛黄原胶、双醛

环糊精、双醛甲基葡萄糖苷等双醛多糖、双醛寡糖和双醛小分子糖中任一种或多种。

26.本发明在加入醛类鞣剂后具体的鞣制方法包含:转动0~2 h,升温至35~45 ℃,同时控制浴液的ph为7.5~8.5,转动2~4 h,完成鞣制。

27.对于湿整理,是在鞣制完成后直接同浴进行湿整理,该湿整理可以是向转鼓内依次加入常规复鞣剂、染料和加脂剂进行复鞣、染色和加脂的湿整理处理,总转动时间为5~6 h;也可以是向转鼓内依次加入常规加脂剂、复鞣剂和染料进行加脂、复鞣、染色,总转动时间为5~6 h。

28.在湿整理过程中,所述常规复鞣剂用量为5%~15%,所述染料用量为2%~4%,所述加脂剂用量为6%~15%。这些用量的计量基准与原料相关,当原料为灰皮时,以灰皮重量为基准计,当原料为浸酸皮时,以浸酸皮2倍重量为基准计。

29.在上述湿整理之后,可以根据需要向湿整理处理结束后的浴液中加入一定量的固定剂,转动1~2 h,再进行后续的控液、水洗、再次控液,干燥后得到坯革。作为优选实施方式,所述固定剂为十八水硫酸铝、无铬络合物鞣剂中任一种或多种;以初始灰皮重量计,所述固定剂的添加量为0 .5%~2%。

30.作为一些具体实施方式,湿整理的方法可以为:向转鼓内加入一定量用50%水溶解的丙烯酸树脂复鞣剂,转动1 h后,加入氨基树脂复鞣剂,继续转动1 h,加入一定量的甲酸,调节浴液ph为5.5~6.5,转动0.5 h;加入一定量的植物栲胶、合成鞣剂、染料,转动1~2 h;然后加入一定量用50%热水化开的加脂剂,温度控制为50℃,转动1 h后,加入一定量的甲酸,调节浴液ph为3.6~3.8,转动0.5 h。

31.作为另一些具体实施方式,湿整理的方法也可以为:向转鼓内加入一定量用50%热水化开的加脂剂,温度控制为50℃,转动1 h,控制浴液温度为35~45 ℃,然后加入50%水溶解的丙烯酸树脂复鞣剂,转动1 h后,加入氨基树脂复鞣剂,继续转动1 h,加入一定量的甲酸,调节浴液ph为5.5~6.5,转动0.5 h;加入一定量的植物栲胶、合成鞣剂、染料,转动1~2 h;然后加入一定量的甲酸,调节浴液ph为3.6~3.8,转动0.5 h。

32.为使本发明更加清晰,以下采用多个具体实施例对本发明的基于醛类鞣剂的高效皮革生产方法、效果进行详细说明。

33.值得说明的是,以下具体实施例中:1)坯革的收缩温度采用收缩温度仪进行测定;2)坯革的力学强度采用高铁伺服控制拉力试验机进行测定;3)坯革的柔软度采用柔软度仪进行测定;4)坯革的丰满性则通过压缩-回弹性能法进行测定,再采用优良中差进行评级。

34.实施例和对比例中所采用的湿整理材料均为举例材料,并非对本发明的限制,其具体信息如下:丙烯酸树脂复鞣剂(a33、rf-15)、氨基树脂复鞣剂(dd42、dd43)、加脂剂(hf、fs-95)为四川达威科技股份有限公司所生产的皮革化工材料;荆树皮栲胶(tj-r228)、塔拉栲胶(tj-r231)、铬鞣剂(tj-t125)、无铬络合物鞣剂(twlz)和合成醛类鞣剂(twt、tws)为四川亭江新材料股份有限公司所生产的皮革化工材料。合成鞣剂(jle和jan)为浙江盛汇化工有限公司所生产的皮革化工材料。皮革染料(皮革棕e5g、皮革棕s-edk、皮革红am和皮革黄mr)为江苏奥晟企业发展有限公司所生产的皮革化工材料。

35.实施例1以片皮后的绵羊灰皮为原料,经常规软化工艺处理后,以灰皮重量计,向转鼓中加入50%的水,4%的双醛甲基葡萄糖苷,升温至45 ℃,同时控制浴液的ph为7.5,转动2 h;向转

鼓内加入2%的a33和4%的rf-15,两者用50%的水溶解后加入,转动1 h后,加入2%的dd42和2%的dd43,继续转动1 h,加入一定量的甲酸,调节浴液ph为5.5,转动0.5 h;加入4%的tj-r228、1%的jle和4%的皮革棕e5g,转动2 h;然后加入5%的hf和5%的fs-95,两者用50%热水化开后加入,温度控制为50 ℃,转动1 h后,加入一定量的甲酸,调节浴液ph为3.6~3.8,转动0.5 h,控液;加入400%的水,水洗0.5 h,控液、干燥后得到坯革。

36.实施例2以浸酸绵羊皮为原料,以其2倍重量计,向转鼓中加入80%的浸酸液,8%的双醛海藻酸钠,升温至40 ℃,同时控制浴液的ph为8.0,转动3 h;向转鼓内加入1%的a33和2%的rf-15,两者用50%的水溶解后加入,转动1 h后,加入1%的dd42和1%的jle,继续转动1 h,加入一定量的甲酸,调节浴液ph为6.0,转动0.5 h;加入2%的皮革棕s-edk,转动1 h;然后加入3%的hf和3%的fs-95,两者用50%热水化开后加入,温度控制为50 ℃,转动1 h后,加入一定量的甲酸,调节浴液ph为3.6~3.8,转动0.5 h;向上述湿整理处理结束后的浴液中加入1%的十八水硫酸铝,转动1 h后,控液;加入400%的水,水洗0.5 h,控液、干燥后得到坯革。

37.实施例3以片皮后的牛皮灰皮为原料,经常规软化工艺处理后,以灰皮重量计,向转鼓中加入50%的水,8%的双醛淀粉,升温至40 ℃,同时控制浴液的ph为8.5,转动4 h;向转鼓内加入5%的hf和5%的fs-95,两者用50%热水化开后加入,温度控制为50 ℃,转动1 h后,控制浴液温度为35 ℃;然后加入1%的a33和2%的rf-15,两者用50%的水溶解后加入,转动1 h后,加入1%的dd42和1%的dd43,继续转动1 h,加入一定量的甲酸,调节浴液ph为6.5,转动0.5 h;加入2%的tj-r228、1%的jle和4%的皮革黄mr,转动1.5 h;然后加入一定量的甲酸,调节浴液ph为3.6~3.8,转动0.5 h,控液;加入400%的水,水洗0.5 h,控液、干燥后得到坯革。

38.实施例4以浸酸绵羊皮为原料,以其2倍重量计,向转鼓中加入50%的浸酸液,6%的双醛羧甲基纤维素钠,升温至45 ℃,同时控制浴液的ph为8.5,转动4 h;向转鼓内加入5%的hf和10%的fs-95,两者用50%热水化开后加入,温度控制为50 ℃,转动1 h后,控制浴液温度为40 ℃;然后加入1%的a33和2%的rf-15,两者用50%的水溶解后加入,转动1 h后,加入1%的dd42和1%的jan,继续转动1 h,加入一定量的甲酸,调节浴液ph为5.5,转动0.5 h;加入1%的tj-r231和3%的皮革红am,转动2 h;然后加入一定量的甲酸,调节浴液ph为3.6~3.8,转动0.5 h;向上述湿整理处理结束后的浴液中加入2%的twlz,转动2 h后,控液;加入400%的水,水洗0.5 h,控液、干燥后得到坯革。

39.实施例5以片皮后的牛皮灰皮为原料,经常规软化工艺处理后,以灰皮重量计,向转鼓中加入60%的水,2%的tws,转动2 h,升温至35 ℃,同时控制浴液的ph为8.5,转动4 h;向转鼓内加入5%的hf和5%的fs-95,两者用50%热水化开后加入,温度控制为50 ℃,转动1 h后,控制浴液温度为45 ℃;然后加入2%的a33和2%的rf-15,两者用50%的水溶解后加入,转动1 h后,加入1%的dd42和1%的dd43,继续转动1 h,加入一定量的甲酸,调节浴液ph为6.0,转动0.5 h;加入4%的tj-r228、2%的jle和2%的皮革黄s-edk,转动2 h;然后加入一定量的甲酸,调节浴液ph为3.6~3.8,转动0.5 h,控液;加入300%的水,水洗0.5 h,控液、干燥后得到坯革。

40.实施例6

以浸酸绵羊皮为原料,以其2倍重量计,向转鼓中加入60%的浸酸液,4%的双醛环糊精,升温至40 ℃,同时控制浴液的ph为8.0,转动4 h;向转鼓内加入2%的a33和2%的rf-15,两者用50%的水溶解后加入,转动1 h后,加入1%的dd42和1%的dd43,继续转动1 h,加入一定量的甲酸,调节浴液ph为6.0,转动0.5 h;加入4%的tj-r228和2%的皮革红e5g,转动1 h;然后加入10%的hf和5%的fs-95,两者用50%热水化开后加入,温度控制为50 ℃,转动1 h后,加入一定量的甲酸,调节浴液ph为3.6~3.8,转动0.5 h;向上述湿整理处理结束后的浴液中加入0.5%的十八水硫酸铝,转动1 h后,控液;加入400%的水,水洗0.5 h,控液、干燥后得到坯革。

41.实施例7以片皮后的牛皮灰皮为原料,经常规软化工艺处理后,以灰皮重量计,向转鼓中加入50%的水,8%的双醛黄原胶,升温至40 ℃,同时控制浴液的ph为8.5,转动4 h;向转鼓内加入3%的hf和3%的fs-95,两者用50%热水化开后加入,温度控制为50 ℃,转动1 h后,控制浴液温度为35 ℃;然后加入1%的a33和2%的rf-15,两者用50%的水溶解后加入,转动1 h后,加入1%的dd42和1%的dd43,继续转动1 h,加入一定量的甲酸,调节浴液ph为6.0,转动0.5 h;加入4%的tj-r228、2%的tj-r231、1%的jle和3%的皮革黄mr,转动2 h;然后加入一定量的甲酸,调节浴液ph为3.6~3.8,转动0.5 h;向上述湿整理处理结束后的浴液中加入1.5%的twlz,转动1.5 h后,控液;加入400%的水,水洗0.5 h,控液、干燥后得到坯革。

42.实施例8以片皮后的山羊灰皮为原料,经常规软化工艺处理后,以灰皮重量计,向转鼓中加入80%的水,6%的双醛甲基葡萄糖苷,升温至45 ℃,同时控制浴液的ph为8.0,转动3 h;向转鼓内加入2%的a33和2%的rf-15,两者用50%的水溶解后加入,转动1 h后,加入1%的dd42和1%的dd43,继续转动1 h,加入一定量的甲酸,调节浴液ph为5.5,转动0.5 h;加入4%的tj-r228和2%的皮革棕s-edk,转动1.5 h;然后加入4%的hf和4%的fs-95,两者用50%热水化开后加入,温度控制为50 ℃,转动1 h后,加入一定量的甲酸,调节浴液ph为3.6~3.8,转动0.5 h,控液;加入200%的水,水洗0.5 h,控液、干燥后得到坯革。

43.实施例9以浸酸山羊皮为原料,以其2倍重量计,向转鼓中加入50%的浸酸液,6%的双醛海藻酸钠和2%的双醛甲基葡萄糖苷,升温至35 ℃,同时控制浴液的ph为8.5,转动4 h;向转鼓内加入3%的a33,用50%的水溶解后加入,转动1 h后,加入1%的dd42和2%的jle,继续转动1 h,加入一定量的甲酸,调节浴液ph为6.0,转动0.5 h;加入4%的tj-r228、2%的tj-r231和2%的皮革红am,转动1 h;然后加入5%的hf和5%的fs-95,两者用50%热水化开后加入,温度控制为50 ℃,转动1 h后,加入一定量的甲酸,调节浴液ph为3.6~3.8,转动0.5 h;向上述湿整理处理结束后的浴液中加入1%的十八水硫酸铝,转动2 h后,控液;加入400%的水,水洗0.5 h,控液、干燥后得到坯革。

44.实施例10以片皮后的牛皮灰皮为原料,经常规软化工艺处理后,以灰皮重量计,向转鼓中加入50%的水,4%的双醛甲基葡萄糖苷和1%的tws,转动1 h,升温至40 ℃,同时控制浴液的ph为8.0,转动4 h;向转鼓内加入15%的hf,用50%热水化开后加入,温度控制为50 ℃,转动1 h后,控制浴液温度为35 ℃;然后加入4%的rf-15,用50%的水溶解后加入,转动1 h后,加入1%

的dd42和1%的dd43,继续转动1h,加入一定量的甲酸,调节浴液ph为6.0,转动0.5h;加入4%的tj-r228、4%的jle和2%的皮革棕s-edk,转动2h;然后加入一定量的甲酸,调节浴液ph为3.6~3.8,转动0.5h,控液;加入400%的水,水洗0.5h,控液、干燥后得到坯革。

45.实施例11以片皮后的牛皮灰皮为原料,经常规软化工艺处理后,以灰皮重量计,向转鼓中加入50%的水,2%的twt和2%的tws,转动2h,升温至40℃,同时控制浴液的ph为8.0,转动4h;向转鼓内加入5%的hf和5%的fs-95,两者用50%热水化开后加入,温度控制为50℃,转动1h后,控制浴液温度为35℃;然后加入1%的a33和2%的rf-15,两者用50%的水溶解后加入,转动1h后,加入1%的dd42和1%的dd43,继续转动1h,加入一定量的甲酸,调节浴液ph为6.0,转动0.5h;加入4%的tj-r228、2%的jle和2%的皮革棕s-edk,转动2h;然后加入一定量的甲酸,调节浴液ph为3.6~3.8,转动0.5h,控液;加入300%的水,水洗0.5h,控液、干燥后得到坯革。

46.实施例12以浸酸山羊皮为原料,以其2倍重量计,向转鼓中加入50%的浸酸液,4%的tws,升温至35℃,同时控制浴液的ph为8.5,转动4h;向转鼓内加入2%的a33和2%的rf-15,两者用50%的水溶解后加入,转动1h后,加入2%的dd42和2%的jan,继续转动1h,加入一定量的甲酸,调节浴液ph为6.0,转动0.5h;加入4%的tj-r228、1%的tj-r231和2%的皮革红am,转动2h;然后加入4%的hf和4%的fs-95,两者用50%热水化开后加入,温度控制为50℃,转动1h后,加入一定量的甲酸,调节浴液ph为3.6~3.8,转动0.5h;向上述湿整理处理结束后的浴液中加入1.5%的十八水硫酸铝,转动2h后,控液;加入400%的水,水洗0.5h,控液、干燥后得到坯革。

47.对比例1现有常规制革工艺以浸酸绵羊皮为原料,以其2倍重量计,向转鼓中加入100%的浸酸液,8%的铬鞣剂tj-t125,常温下转动4h后,分次缓慢加入碳酸氢钠(10倍水化开),调节浴液ph至4.0,转0.5h后,升温至40℃,继续转动4h,停鼓过夜;次日,转0.5h后,控液,出鼓,搭马24h,得鞣制革坯;将上述鞣制革坯削匀,称重,然后投加至转鼓中,加入400%的水,1%的甲酸,于40℃下转动1h,控液;向转鼓中加入400%的水,1%的甲酸钠和1%的碳酸氢钠,于40℃下转动1h,然后加入1%的碳酸氢钠,继续转1h,然后控液;向转鼓中加入100%的水,1%的a33和2%的rf-15,于35℃下转动1h,加入1%的dd42和1%的dd43,转动1h,加入4%的tj-r228和2%的皮革棕s-edk,转2h,然后加入一定量的甲酸,调节浴液ph为4.0~4.2,转动0.5h,控液;向转鼓内加入400%的水,水洗0.5h,控液;向转鼓内加入100%的水,5%的hf和5%的fs-95,两者用50%热水化开后加入,温度控制为50℃,转动1h后,加入一定量的甲酸,调节浴液ph为3.6~3.8,转动0.5h,控液;加入400%的水,水洗0.5h,控液、干燥后得到坯革。

48.对比例2现有常规制革工艺以片皮后的绵羊灰皮为原料,经常规软化工艺处理后,以灰皮重量计,向转鼓中加入100%的水,2%的有机膦盐鞣剂,常温下转动4h后,分次缓慢加入碳酸氢钠(10倍水化开),调节浴液ph至6.5,转0.5h后,升温至40℃,继续转动4h,停鼓过夜;次日,转0.5h后,加入0.6%的过硼酸钠,于常温下转动1h后,控液,加入400%的水,水洗0.5h后,控液,出鼓,搭马24h,得鞣制革坯;将上述鞣制革坯削匀,称重,然后投加至转鼓中,加入400%的水,0.5%

的甲酸,于40 ℃下转动1 h,控液;向转鼓中加入100%的水,1%的a33和2%的rf-15,于35 ℃下转动1 h,加入1%的dd42和1%的dd43,转动1 h,加入4%的tj-r228和2%的皮革棕s-edk,转2 h,然后加入一定量的甲酸,调节浴液ph为4.0~4.2,转动0.5 h,控液;向转鼓内加入400%的水,水洗0.5 h,控液;向转鼓内加入100%的水,5%的hf和5%的fs-95,两者用50%热水化开后加入,温度控制为50 ℃,转动1 h后,加入一定量的甲酸,调节浴液ph为3.6~3.8,转动0.5 h,控液;加入400%的水,水洗0.5 h,控液、干燥后得到坯革。

49.对比例3与实施例1相比,区别仅在于鞣剂的不同,其余工艺条件均与实施例1相同,具体方法如下:以片皮后的绵羊灰皮为原料,经常规软化工艺处理后,以灰皮重量计,向转鼓中加入50%的水,4%的戊二醛,升温至45 ℃,同时控制浴液的ph为7.5,转动2 h;向转鼓内加入2%的a33和4%的rf-15,两者用50%的水溶解后加入,转动1 h后,加入2%的dd42和2%的dd43,继续转动1 h,加入一定量的甲酸,调节浴液ph为5.5,转动0.5 h;加入4%的tj-r228、1%的jle和4%的皮革棕e5g,转动2 h;然后加入5%的hf和5%的fs-95,两者用50%热水化开后加入,温度控制为50 ℃,转动1 h后,加入一定量的甲酸,调节浴液ph为3.6~3.8,转动0.5 h,控液;加入400%的水,水洗0.5 h,控液、干燥后得到坯革。

50.实验例以加工1吨裸皮(以灰皮重计)为例,从鞣制到湿整理所需时长和新耗水量对比,以及不同加工体系下坯革的性质对比如表1、图1所示。

51.表1。

52.从表1可看出,相较于对比例1~2提供的加工技术,采用实施例1和实施例4提供的加工技术显著降低了生产时长(由跨度3天缩短至1天)和废水排放量。与此同时,采用实施例提供的加工技术生产得到的坯革尽管收缩温度相较于铬鞣坯革稍低,但具有更高的力学强度,相当的柔软度、丰满性和优异的粒面平细度。相较于对比例3提供的加工技术,尽管生产时长和废水排放量得到了大幅降低,但坯革的各项性能除收缩温度外,其余均较差,不具商用价值。上述结果表明,采用本发明提供的技术方案可以生产得到与常规坯革物理感官性能相当的坯革产品,具有商用价值。

53.本发明基于申请人对合成醛类鞣剂和生物基醛鞣剂分子结构和性能的深入研究和深刻认识,在皮革制造中对其进行了革新应用。本发明所使用的醛类鞣剂为非离子、阴离子或两性型材料,与常用湿整理材料具有良好的兼容性,可以同浴使用,从而使得可以采用“一锅”法在短时间内将灰皮或浸酸皮转变为坯革,并且除水洗坯革外,仅有一次废水排放,大幅降低了制革用水量及废水的排放。相较而言,其他常用有机鞣剂(如戊二醛、有机膦盐等)和金属盐类鞣剂的反应活性高,在皮内的渗透性较差,鞣制ph和温度控制稍有不当,则会造成革面粗糙、鞣不透等问题。金属盐类鞣剂鞣制结束的废液含大量金属离子,无法与常用湿整理材料兼容,因此必须经过换液、水洗、漂洗、中和等工序后,才能进行湿整理加工。由此可见,只有同时使用本发明所要求保护的醛类鞣剂和本发明所要求的工艺,才能获得如此高效的皮革生产效率,大幅节约时间成本和废水排放量。同时,制备得到的坯革整体上才具有良好的湿热稳定性、抗张强度、撕裂强度、柔软度、丰满性和粒面平细度。这也表明了本发明的醛类鞣剂和工艺是一个技术整体,能够协同提升皮革的生产效率和坯革的性能,使用其他鞣剂目前无法达到本发明的效果。

54.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。