1.本发明涉及用于制造二次锂离子电池的基于锂镍钴氧化物的正极化合物的方法,该方法的成本较低并且生产过程的能量效率得到改善。锰和/或铝任选地包含在内。这些化合物在下文中称为n(m)c。

背景技术:

2.基于n(m)c的正极材料通常通过氧化气氛中含过渡金属的前体(诸如金属氢氧化物)与锂源(诸如碳酸锂或氢氧化锂)之间的固态反应来制备。一般方法包括共混、热处理、研磨和筛选,如例如专利公开wo 2017/042654 a1中所公开。

3.n(m)c制造方法中的主要生产量瓶颈是热处理。这包括加热、烧结和冷却步骤。将含过渡金属的前体与锂源的混合物缓慢地加热到目标烧结温度(通常在650℃至1050℃的范围内)。在烧结工艺步骤之后,通常允许烧结产物自然冷却,以确保产物的整个体积内的热均匀性。例如,ep 3 054 508 a1在实施例1中描述烧结后,在5小时内从750℃至200℃的自然冷却特征。

4.在混合物达到目标烧结温度之后,使其在该温度下保持10至20小时。烧结时间应当长到足以允许前体的反应完成并且初级颗粒的生长进行到期望的尺寸。共混、研磨和筛选步骤各自需要少于半小时。因此,冷却步骤构成热处理方法的总生产时间的大部分。

5.本发明的一个目的在于提供用于n(m)c正极材料的更经济、节能、商业上可行的生产方法而不破坏电化学特性。

技术实现要素:

6.本发明通过提供如权利要求1所述的用于制备阴极活性材料的方法来提供上述问题中至少一者的解决方案。有利地,本发明允许以能量经济、环境友好的方式高生产量生产阴极活性电池材料。

具体实施方式

7.多阶段冷却方法

8.为此,设想了冷却步骤的加速。在第一方面,本发明提供了用于制备锂离子电池的正极材料的方法。具体地,本发明提供了用于制备锂离子电池的正极材料的方法,包括以下步骤:

[0009]-使包含镍和至少一种选自钴、锰和铝的金属的混合金属化合物pm在至少650℃的温度ts下经受热处理,从而获得经热处理的混合金属化合物m;

[0010]-在第一冷却阶段中,使所述经热处理的混合金属化合物m冷却至中间温度ti,所述中间温度ti为700℃和所述烧结温度ts中的较低者;

[0011]-在第二冷却阶段中,使所述经热处理的混合金属化合物m以大于2℃/分钟且小于10℃/分钟的平均冷却速率从所述中间温度ti冷却至550℃;以及

[0012]-在最终冷却阶段中,使所述经热处理的混合金属化合物m冷却至环境温度,从而获得用于锂离子电池的正极材料。

[0013]

优选地,所述混合金属化合物pm包含具有通式li

1 a

m'

1-a

o2的锂化前体,其中-0.03≤a≤0.25,并且m'=ni

x m”y co

z ed,其中0.15≤x≤0.95,0.00≤y≤0.80,0.05≤z≤0.40,并且0.00≤d≤0.10,其中m”为mn或al中的一者或两者,并且其中e为选自ba、al、ti、zr、w、fe、cr、mo、nb、mg和v的掺杂物。优选地,所述热处理包括通过加热到至少650℃的烧结温度ts对所述锂化前体进行加热,从而获得烧结的前体。

[0014]

有利地,本发明人已经发现,只要经热处理的混合金属化合物m(诸如例如烧结的前体)以至多10℃/分钟的平均冷却速率从热处理温度冷却至550℃,正极电池材料的电化学特性就不受到负面影响。优选地,平均冷却速率为至少2℃/分钟以确保快速处理。本发明人还发现,一旦经热处理的混合金属化合物m(诸如例如烧结的前体)具有550℃或更低的温度,由该方法获得的正极活性材料的电化学特性不受到进一步冷却轨迹的负面影响。这意味着,一旦经热处理的化合物的温度低于550℃,就优选较高的冷却速率,以便确保快速处理。

[0015]

在一个优选的实施方案中,本发明提供了根据本发明的第一方面的方法,由此所述第二冷却阶段的任何时间的冷却速率是基本上恒定的,这意味着所述第二冷却阶段的任何时间的所述冷却速率为所述第二冷却阶段期间的所述平均冷却速率的

±

25%。优选地,所述第二冷却阶段的任何时间的所述冷却速率为所述平均冷却速率的

±

15%,并且更优选地所述平均冷却速率的

±

10%或甚至

±

5%。

[0016]

在一个优选的实施方案中,本发明提供了根据本发明的第一方面的方法,由此所述混合金属化合物pm在700℃至1200℃,优选地750℃至1050℃的温度ts下经受热处理。优选地,所述混合金属化合物pm在750℃、800℃、850℃、900℃、950℃、或1000℃、或其间的任何温度的温度ts下经受热处理。优选地,所述混合金属化合物在温度ts下经受热处理0.1小时至24小时,并且优选地0.25小时至10小时的时段。更优选地,所述混合金属化合物pm经受所述热处理1小时至6小时的时段,并且最优选地1小时至3小时的时段。优选地,所述混合金属化合物pm包含锂化前体。优选地,所述热处理包括烧结工艺。

[0017]

在一个优选的实施方案中,本发明提供了根据本发明的第一方面的方法,其中第二冷却阶段以如任何1分钟间隔期间测量的小于10℃/分钟的平均冷却速率,优选地以2℃/分钟至10℃/分钟,更优选地2.5℃/分钟至10℃/分钟,更优选地3.0℃/分钟至10℃/分钟,甚至更优选地3.5℃/分钟至10℃/分钟并且最优选地4℃/分钟至10℃/分钟的平均冷却速率,或甚至以5℃/分钟至10℃/分钟的平均冷却速率实施。

[0018]

在一个优选的实施方案中,本发明提供了根据本发明的第一方面的方法,其中第二冷却阶段以小于10℃/分钟的瞬时冷却速率,优选地以2℃/分钟至10℃/分钟,更优选地2.5℃/分钟至10℃/分钟,更优选地3.0℃/分钟至10℃/分钟,甚至更优选地3.5℃/分钟至10℃/分钟并且最优选地4℃/分钟至10℃/分钟的瞬时冷却速率实施。

[0019]

在一个优选的实施方案中,本发明提供了根据本发明的第一方面的方法,由此所述热处理还包括第三冷却阶段,由此所述经热处理的混合金属化合物m(诸如例如烧结的前体)以至少4℃/分钟,优选地至少10℃/分钟并且更优选地20℃/分钟至120℃/分钟的平均冷却速率从550℃至400℃的温度冷却到250℃至100℃的温度。优选地,所述经热处理的混

合金属化合物m,诸如例如烧结的前体从约550℃冷却至约200℃。

[0020]

在一个更优选的实施方案中,本发明提供了根据本发明的第一方面的方法,由此在所述第三冷却阶段中,以等于或高于所述第二冷却阶段中的平均冷却速率的平均冷却速率冷却所述经热处理的混合金属化合物m,诸如例如烧结的前体。

[0021]

在一个更优选的实施方案中,本发明提供了根据本发明的第一方面的方法,由此在所述第三冷却阶段中,以至少10℃/分钟的平均冷却速率,优选地以20℃/分钟至120℃/分钟的冷却速率冷却所述经热处理的混合金属化合物m,诸如例如烧结的前体。

[0022]

在一个优选的实施方案中,本发明提供了根据本发明的第一方面的方法,由此-0.03≤a≤0.10。

[0023]

在一个优选的实施方案中,本发明提供了根据本发明的第一方面的方法,由此0.60≤x≤0.95,优选地由此0.60≤x≤0.92,并且更优选地由此x=0.65,x=0.70,x=0.75,x=0.80,x=0.85,或x=0.90,或其间的任何值。

[0024]

混合金属化合物pm

[0025]

在一个实施方案中,本发明提供了根据本发明的第一方面的方法,由此所述混合金属化合物pm以颗粒状材料诸如粉末的形式或者以具有0.5mm至10.0mm,优选地1.0mm至5.0mm的尺寸的粒料的形式提供。

[0026]

在一个优选的实施方案中,本发明提供了根据本发明的第一方面的方法,由此所述混合金属化合物pm由具有至多100μm,优选地至多50μm,更优选地0.5μm至25.0μm并且最优选地1μm至15μm的中值粒度d50的颗粒材料构成,如由激光粒度分布测量方法所测定。在本发明的一个优选的实施方案中,所述混合金属化合物pm的平均粒径(d50)的范围为4μm至14μm,优选地7μm至10μm。化合物的中值粒度(pd50或d50)通过激光粒度分布测量方法获得。在本说明书中,在将粉末分散于水性介质中之后,使用具有hydro 2000mu湿分散附件的malvern mastersizer 2000来测量激光粒度分布。为了改善粉末在水性介质中的分散,施加足够的超声辐射(通常1分钟,超声波位移为12),并且搅拌,并引入适当的表面活性剂。

[0027]

在一个优选的实施方案中,本发明提供了根据本发明的第一方面的方法,由此所述混合金属化合物pm由颗粒材料构成,并且提供有高于0.4g/cm3的表观密度,优选地高于0.6g/cm3的密度,优选地高于0.8g/cm3的密度,优选地高于1.0g/cm3的密度,优选地高于1.4g/cm3,并甚至高于1.5g/cm3的密度。优选地,所述混合金属化合物pm由颗粒材料构成,并且提供有小于2.3g/cm3的密度,优选地小于2.1g/cm3,并甚至小于2.0g/cm3的密度。

[0028]

本发明提供了根据本发明的第一方面的方法,由此所述混合金属化合物pm包含镍以及至少一种选自钴、锰和铝的金属。在一个优选的实施方案中,相对于所述混合金属化合物pm中镍、钴、锰和铝的总含量,所述混合金属化合物pm包含至少50摩尔%,优选地至少60摩尔%的量,并且更优选地60摩尔%至99摩尔%的量的ni。最优选地,所述混合金属化合物pm包含60摩尔%至95摩尔%的量,并甚至更优选地80摩尔%至95摩尔%,诸如80摩尔%、85摩尔%、90摩尔%和95摩尔%,以及其间的所有值的量的ni。

[0029]

在一个优选的实施方案中,本发明提供了根据本发明的第一方面的方法,由此所述混合金属化合物pm包含混合金属氢氧化物、碳酸盐、羟基氧化物和/或氧化物,并且其中所述混合金属化合物pm优选地还包含一种或多种金属,所述一种或多种金属选自ba、al、ti、zr、w、fe、cr、mo、nb、mg和v,更优选地al、ti、zr、w和mg。

[0030]

在本发明的一个优选的实施方案中,所述混合金属化合物pm包含ni、co和al。在本发明的另一个优选的实施方案中,所述混合金属化合物pm包含ni、co和mn。

[0031]

在本发明的一个优选的实施方案中,所述混合金属化合物pm根据通式(i),为清楚起见省略了抗衡离子:

[0032]

ni

x m”y co

z edꢀꢀ(i)[0033]

其中x在0.15至0.95,优选地0.30至0.92,更优选地0.50至0.90,并且最优选地0.60至0.85的范围内;其中y在0.00至0.80,优选地0.01至0.60,并且更优选地0.05至0.20的范围内;其中z在0.00至0.40,优选地0.01至0.30,优选地0.02至0.10的范围内;并且其中d在0.00至0.10,优选地0.001至0.005的范围内;其中m”为mn或al中的一者或两者;并且其中e选自ba、al、ti、zr、w、fe、cr、k、mo、nb、sr、mg、na和v,包括它们的组合,优选地选自ba、al、ti、zr、w、fe、cr、mo、nb、sr、mg和v;并且其中x y z d=1,并且其中y z d≥0.05,优选地y z d≥0.08,并且更优选地y z d≥0.10。优选地,e选自al、mg、w、ti和zr以及它们的组合,并且更优选地e选自al、mg和zr以及它们的组合。

[0034]

根据通式(i)的混合金属化合物pm的优选示例选自ni

1/3

co

1/3

mn

1/3

、ni

0.4

co

0.2

mn

0.4

、ni

0.5

co

0.2

mn

0.3

、ni

0.6

co

0.2

mn

0.2

、(ni

0.85

co

0.15

)

0.98

al

0.02

、(ni

0.85

co

0.15

)

0.97

al

0.03

、(ni

0.85

co

0.15

)

0.95

al

0.05

、ni

0.8

co

0.1

μn

0.1

,以及ni

0.7

co

0.2

mn

0.1

、ni

0.2

co

0.1

mn

0.7

、ni

0.25

co

0.15

mn

0.6

、(ni

0.6

co

0.2

mn

0.2

)

0.997

al

0.003

、(ni

0.6

co

0.2

mn

0.2

)

0.998

ai

0.002

、(ni

0.7

co

0.2

mn

0.1

)

0.997

al

0.003

、(ni

0.7

co

0.2

mn

0.1

)

0.998

al

0.002

、(ni

0.8

co

0.1

mn

0.1

)

0.997

al

0.003

、(ni

0.8

co

0.1

mn

0.1

)

0.998

al

0.002

。

[0035]

所述混合金属化合物pm可以含有痕量的其他金属离子,例如痕量的普遍存在的金属,诸如na、ca或zn,但在本发明的描述中将不考虑此类痕量。在本发明的上下文中,术语“痕量”是指相对于所述混合金属化合物pm的总金属含量,0.05摩尔%或更少的量。

[0036]

所述混合金属化合物pm可为单晶产物,或者可为多晶产物。优选地,所述混合金属化合物pm具有多晶结构。混合金属化合物pm优选地包含由多个团聚初级颗粒形成的次生颗粒。混合金属化合物pm的次生颗粒的颗粒形状优选地为球状体的,即具有球形形状的颗粒。球形球状体应当不仅包括完全球形的那些,而且包括代表性样品的至少90%(数均)的最大和最小直径相差不超过10%的那些颗粒。

[0037]

在本发明的一个实施方案中,混合金属化合物pm以球形次生颗粒即初级颗粒的附聚物提供。甚至更优选地,混合金属化合物pm以球形次生颗粒,即球形初级颗粒或薄片的附聚物提供。

[0038]

在本发明的第一优选的实施方案中,所述混合金属化合物pm以一种或多种混合金属化合物提供于所述载体上,所述混合金属化合物包含锂(例如作为锂氧化物包含)并且具有通式li

1 a

m’1-a

o2,其中a为-0.5至0.5,优选地-0.2至0.2,更优选地-0.1至0.1,并且最优选地-0.05至0.05,并且其中m’为如上所述的混合金属化合物的阳离子部分。

[0039]

在本发明的第二优选的实施方案中,所述混合金属化合物pm以混合物ml提供,所述混合物ml包含一种或多种如上所述的混合金属化合物pm以及一种或多种锂化合物l。

[0040]

优选地,在所述热处理之前,将所述混合金属化合物pm与锂化合物l以预定量混合以形成混合物ml,并由此在热处理所述混合物ml时形成根据通式li

1 a

m’1-a

o2的阴极活性材料,其中a为-0.5至0.5,优选地-0.2至0.2,更优选地-0.1至0.1,并且最优选地-0.05至

0.05,并且其中m’为如上所述的混合金属化合物的阳离子部分。

[0041]

在本发明的一个实施方案中,所述混合金属化合物pm具有与期望的电极活性材料相同的经热处理的混合金属化合物m的组成。在其中混合金属化合物m中的pm与期望的电极活性材料中的pm相同的实施方案中,混合金属化合物pm中的m’与锂化合物l中的锂的摩尔比选择成大约在期望化合物的期望范围内,例如1:(1 a)的范围内。在本发明的另一个实施方案中,所述混合金属化合物m具有混合金属化合物pm的不同组成。例如,选自mn、co和ni的两种或更多种过渡金属的比率与期望的电极活性材料中的相同,但缺少元素e。

[0042]

在本发明方法的热处理步骤之前,优选地在干混步骤中,将混合金属化合物pm与至少一种锂化合物混合。所述锂化合物优选地选自li2o、lioh和li2co3,各自按原样或作为其水合物,例如lioh

×

h2o。两种或更多种所述锂化合物的组合也是可行的。用于使混合金属化合物pm与锂化合物混合的合适设备的示例是转鼓混合器、犁铧式混合器和自由下落混合器。在本发明方法的热处理步骤之后,可容易地从载体移除颗粒材料,并使其经受进一步工艺步骤,例如产物的冷却、筛分、或者粉碎和筛分的组合。

[0043]

在一个优选的实施方案中,本发明提供了根据本发明的第一方面的方法,由此所述混合物ml还包含选自zr、ti、w并尤其是al的金属氧化物、金属氢氧化物和金属羟基氧化物的化合物。

[0044]

四阶段冷却方法

[0045]

在可选的或另外方面,本发明提供了用于由具有通式li

1 a

m'

1-a

o2的锂化前体起始来制备锂离子电池的正极材料的方法,其中-0.03≤a≤0.10,并且m'=ni

x m”y co

z ed,其中0.30≤x≤0.92,0.00≤y≤0.40,0.05≤z≤0.40,并且0≤d≤0.05,其中m”为mn或al中的一者或两者,并且其中e为不同于m”的掺杂物,该方法包括以下步骤:

[0046]-通过将所述前体加热到高于至少650℃的烧结温度来对其进行烧结;

[0047]-在第一冷却阶段期间,使所述烧结的前体冷却至中间温度,所述中间温度为700℃和所述烧结温度中的较低者;

[0048]-在第二冷却阶段期间,使烧结的前体以大于2℃/分钟,优选地大于5℃/分钟且小于10℃/分钟的平均冷却速率从中间温度冷却至550℃;

[0049]-在第三冷却阶段期间,使前体以大于5℃/分钟,优选地大于10℃/分钟的平均冷却速率从550℃冷却至200℃;以及,

[0050]-在第四冷却阶段期间,使所述前体从200℃冷却至环境温度。

[0051]

上述方法还可包括冷却轨迹期间的一个或多个附加阶段。术语“阶段”被认为与术语“步骤”、“时期”或“周期”同义。冷却阶段期间的平均冷却速率应当理解为该阶段或该阶段时段内的温度差与时间差的比率。

[0052]

在典型情况下,烧结温度将远高于700℃,第一冷却阶段定义为从烧结温度降至700℃。然而,对于某些特定的材料组成,650℃至700℃的烧结温度可为足够的。第一冷却阶段则是微不足道的,因为其在烧结温度下开始和停止。

[0053]

已经发现,将第二冷却阶段期间的平均冷却速率限制为小于10℃/分钟对于确保产物的良好电化学特征至关重要。此外,有利的是保持冷却速率恒定,因此避免向更高冷却速率的暂时偏移。因此,优选的是维持小于10℃/分钟的冷却速率,如任何1分钟间隔期间所测量。甚至更优选的是维持小于10℃/分钟的瞬时冷却速率。这保证了优异的电化学特征。

[0054]

瞬时冷却速率应理解为在任何任意短时间间隔期间测量时的冷却速率。

[0055]

第一冷却阶段有利地在大于5℃/分钟,优选地大于10℃/分钟的平均速率下实施。这确保了总热处理时间最小化。

[0056]

第三冷却阶段有利地快速实施,因为这同样有助于最小化总热处理时间。产物即使在快速冷却时也不发生任何降解,因为其在达到550℃时被认为是化学和物理冷冻的。

[0057]

最终冷却阶段可以以任何冷却速率实施。高速率可为有用的,但是冷却至200℃的产物可容易地以任何所需方式处理,而无需借助于特殊的设备或材料。因此,没有迫切需求使产物快速冷却至室温。

[0058]

小于110分钟的从中间温度降至200℃的总冷却时间被认为足以匹配高产物生产量的目标。小于110分钟的从烧结温度降至200℃的总冷却时间是优选的。

[0059]

在以下具体实施方式中,对实施方案进行了详细描述以允许实践本发明。尽管参照这些特定的优选的实施方案描述了本发明,但应当理解,本发明不限于这些优选的实施方案。相反,本发明包括许多替代、修改和等同形式,通过考虑以下具体实施方式和附图,这些形式将变得显而易见。

[0060]

本发明涵盖了用于制备具有通式li

1 a

m'

1-a

o2的基于n(m)c的正极材料的方法,其中-0.03≤a≤0.10,并且m'=ni

x m”y co

z ed,其中0.30≤x≤0.92,0.00≤y≤0.40,0.05≤z≤0.40,并且0≤d≤0.05,其中m”为mn或al中的一者或两者,并且其中e为不同于m”的掺杂物。

[0061]

基于n(m)c的正极材料可通过各种固态反应来制备,包括单一加热方法、如例如专利公开wo 2017/042654 a1中所公开的双重加热方法、或甚至三重加热方法。三重加热方法意味着该方法包括三个加热阶段。根据本发明的方法应当在最后的加热阶段之后应用。

[0062]

例如,当使用双重加热方法时,第一加热的冷却条件并非关键,因为得自第一次加热的化合物在至少650℃温度下的第二加热中被再次加热。

[0063]

现有的加热炉技术诸如常规的辊道窑(rhk)固有地导致烧结步骤后烧结产物的冷却极为缓慢。在新的更现代的加热炉技术的情况下,烧结产物的快速冷却变得可行。这从工艺效率的角度来看具有吸引力,因为较短的停留时间通常也导致较高的生产量。然而,已经发现快速冷却可导致电化学特征劣化。根据本发明,通过将冷却路径分成慢轨迹和快轨迹来解决该问题。这允许保持良好的电化学特征,同时也使停留时间最小化。

[0064]

发现700℃和烧结温度中的较低者与550℃之间的冷却速率(下文称为“cr2”)是决定电化学特性的关键参数。

[0065]

假定发生以下机制。在n(m)c制造方法的烧结步骤期间,原子诸如li和ni在诸如高于700℃的高温下主动改变其在晶体结构中的位点。这可导致li通路的阻断,从而导致电池中的可逆容量减小。li位点上的ni(%)是通过x射线衍射分析获得的阳离子交换程度的量化参数。通常,在冷却步骤期间,大部分li和ni移动回到其自身的位点。然而,如果冷却速率过高,诸如大于10℃/分钟,则较少的li和ni可以动态地移动回到其自身的位点。如果cr2小于10℃/分钟,则li位点上的ni可以最小化。

[0066]

据观察,低于550℃的冷却速率不影响基于n(m)c的正极材料的电化学特性。因此,允许低于550℃的冷却速率较高。

[0067]

从550℃至200℃的平均冷却速率(下文称为“cr3”)应当优选地大于5℃/分钟,或

甚至大于10℃/分钟,因为这有助于获得期望的高生产量。此类cr3比约2℃/分钟的典型自然冷却速率高得多,因此可以显著地减少总冷却时间。低于200℃的冷却速率相对不重要,因为多至200℃的温度易于在下一工艺步骤诸如粉碎/研磨过程中得到解决。

[0068]

包括多个且良好控制的冷却步骤的方法需要更复杂的冷却单元设计。将热烧结的化合物转移到第一冷却单元。在该单元中,烧结的团聚化合物被冷却至550℃。该单元可为第二rhk,具有较快辊速度和冷空气的注入。然后,将烧结的化合物转移到第二冷却单元。在第二冷却单元中,烧结的团聚化合物被冷却至200℃。该单元也可为具有大量注入的冷空气的第三rhk。上述示例并非限制性的。具有水冷壁的旋转式加热炉可例如被取代以替换第二冷却单元的rhk。

[0069]

通过包括本发明的多个冷却步骤的方法获得的最终产物为具有通式li

1 a

m'

1-a

o2的基于n(m)c的正极材料,其中-0.03≤a≤0.10,并且m'=ni

x m”y co

z ed,其中0.30≤x≤0.92,0.00≤y≤0.40,0.05≤z≤0.40,并且0≤d≤0.05,其中m”为mn或al中的一者或两者,并且其中e为不同于m”的一种或多于一种掺杂物。

[0070]

在第二方面,本发明提供了二次锂离子电池,其包含根据本发明的第一方面的方法获得的正极活性材料。

[0071]

在实施例中使用以下2种评估方法。

[0072]

1.纽扣电池性能

[0073]

为了制备正极,将含有正极材料、导体(super p,timcal)、粘结剂(kf#9305,kureha)的浆液-以按重量计90:5:5的配方-在溶剂(nmp,mitsubishi)中由高速均化器制备。使用具有230μm间隙的刮刀涂覆器将均匀化浆液涂抹在铝箔的一面上。将经浆液涂覆的箔在120℃的烘箱中干燥,然后使用压延工具压制。然后再次在真空烘箱中干燥,以完全移除电极膜中的剩余溶剂。纽扣电池在充满氩气的手套箱中组装。隔膜(celgard 2320)位于正极和用作负极的锂箔片之间。将含1m lipf6的ec/dmc(1:2)用作电解质,并且滴在隔膜与电极之间。然后,将纽扣电池完全密封以防止电解质渗漏。

[0074]

通过常规的“恒定截止电压”测试来测量纽扣电池性能。使用toscat-3100计算机控制的恒电流循环站(来自toyo)将每个电池在25℃下循环。纽扣电池测试程序使用160ma/g的1c电流定义。纽扣电池以0.1c充电,直到电压达到4.3v。在30分钟后,在0.1c下放电直到电压达到3.0v。这确定了放电容量dq1(mah/g)。

[0075]

放电容量是主要的质量参数。对于根据li

1 a

(ni

0.60

mn

0.20

co

0.20

)

1-a

o2的组合物,其中1.00≤a≤1.05,良好的产物被定义为具有至少176.0mah/g的放电容量。

[0076]

2.x射线衍射

[0077]

使用以波长发射的cu kα辐射源(40kv,40ma),使用rigaku x射线衍射仪(ultima iv)收集正电极材料的x射线衍射图(xrd)。仪器配置被设定为:1

°

索勒狭缝(soller slit,ss)、10mm发散高度限制狭缝(dhls)、1

°

发散狭缝(ds)和0.3mm接收狭缝(rs)。测角计的直径为158mm。对于xrd,以1

°

/分钟的扫描速度和0.02

°

/扫描的步长在5

°–

85

°

(2θ)的范围内获得衍射图。使用谢乐公式,由从x射线衍射图获得的(104)平面的峰的衍射角和半极大处全宽度(fwhm)计算微晶尺寸:

[0078]

其中

[0079]

τ:微晶尺寸(nm),其为有序结晶域的平均尺寸,其可小于或等于晶粒尺寸;

[0080]

k:谢乐常数,0.9;

[0081]

λ:x射线波长

[0082]

β:fwhm;

[0083]

θ:xrd峰位置,2θ的一半。

[0084]

指定给具有空间群r-3m的晶体结构的(104)平面的峰在x射线衍射图的(约)44.5

±1°

处观察到。通过使用origin 9.1软件中的lorentz峰拟合函数获得(104)平面的峰的fwhm和2θ。通过使用topas 4.0软件的rietveld精修获得li上的ni(%)。

[0085]

40nm至50nm的微晶尺寸与小于3.5%的li上的ni组合地指示,合成导致了一致且潜在可接受的产物。

[0086]

实施例

[0087]

本发明在下文提供的实施例中进一步举例说明。

[0088]

实施例ex1-01

[0089]

正极材料ex1-01通过如wo 18/158078a的制造实施例3中所述的双重焙烧法制备。该方法包括以下步骤:

[0090]

1)含金属前体的制备:采用混合的镍-锰-钴硫酸盐、氢氧化钠和氨,在大型连续搅拌釜反应器(cstr)中,通过共沉淀法来制备具有通式ni

0.60

mn

0.20

co

0.20o0.17

(oh)

1.83

的含金属前体(称为mbp)。

[0091]

2)第一共混:为了获得缺锂烧结前体,将li2co3和mbp以0.85的li/m’摩尔比均匀共混,其中m’为ni、mn和co。

[0092]

3)第一烧结:将来自第1共混步骤的混合物在800℃的加热炉中烧结2小时的停留时间。

[0093]

4)第二共混:将来自第一烧结的缺锂烧结前体与lioh

·

h2o共混,以便将中间产物中的li化学计量校正为li

1.017

(ni

0.60

mn

0.20

co

0.20

)

0.983

o2的最终目标组成。

[0094]

5)第二烧结:将来自第二共混步骤的混合物在加热炉中干燥空气气氛下于855℃烧结10小时。25℃至855℃的平均加热速率为2.5℃/分钟。

[0095]

6)冷却:将烧结的化合物以2.5℃/分钟的平均冷却速率自然冷却至200℃。

[0096]

7)后处理:在冷却步骤之后,将经冷却的烧结化合物粉碎、分级并过筛,以便获得非团聚nmc粉末。

[0097]

实施例ex1-02

[0098]

正极材料ex1-02通过如wo 18/158078a的制造实施例3中所述的双重焙烧法制备。该方法包括以下步骤:

[0099]

1)第一共混:为了获得缺锂烧结前体,将li2co3和mbp以0.725的li/m’摩尔比均匀共混,其中m’为ni、mn和co。

[0100]

2)第一烧结:将来自第一共混步骤的混合物在700℃的加热炉中烧结2小时的停留时间。

[0101]

3)第二共混:将来自第一烧结的缺锂烧结前体与lioh

·

h2o共混,以便将中间产物中的li化学计量校正为li

1.017

(ni

0.60

mn

0.20

co

0.20

)

0.983

o2的最终目标组成。

[0102]

4)第二烧结:将氧化铝坩埚中的来自第二共混步骤的混合物在箱式炉中干燥空气

气氛下于910℃烧结1小时。25℃至910℃的平均加热速率为2.5℃/分钟。

[0103]

5)冷却:通过将氧化铝坩埚输送到温度为700℃的第二箱式炉中,使烧结的化合物从910℃快速冷却至700℃。然后,使化合物在第二箱式炉中以4.4℃/分钟的平均冷却速率从700℃自然冷却至550℃。当第二箱式炉的温度达到550℃时,将氧化铝坩埚中的化合物倾倒到铜金属块上,并将其压贴在另一个铜金属块上作为淬火步骤。550℃至室温的平均冷却速率为约70℃/分钟。

[0104]

6)后处理:将经冷却的烧结化合物粉碎、分级并过筛,以便获得非团聚nmc粉末。

[0105]

实施例2和比较例2

[0106]

具有式li

1.005

(ni

0.60

mn

0.20

co

0.20

)

0.995

o2的正极材料ex2-01、ex2-02、cex2-01、cex2-02和cex2-03通过单一焙烧法制备。该方法包括以下步骤:

[0107]

1)共混:将li2co3和mbp以1.01的li/m’摩尔比均匀共混,其中m’为ni、mn和co。

[0108]

2)烧结:将氧化铝坩埚中的来自共混步骤的混合物在加热炉中干燥空气气氛下于860℃烧结10小时。25℃至860℃的平均加热速率为2.5℃/分钟。

[0109]

3)冷却:根据表2,将烧结的团聚化合物从860℃自然冷却至温度xc。860℃至xc的平均冷却速率为4.4℃/分钟。当温度达到xc时,将氧化铝坩埚中的化合物倾倒到铜金属块上,并将其压贴在另一个铜金属块上作为淬火步骤。

[0110]

4)后处理:将经冷却的烧结化合物粉碎、分级并过筛,以便获得非团聚nmc粉末。

[0111]

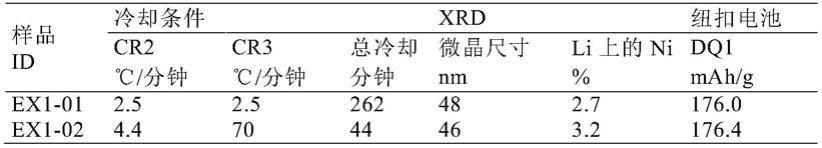

表1:实施例1-01和实施例1-02中样品的冷却条件和评估。

[0112][0113]

表1示出了根据实施例1-01和实施例1-02制备的样品的冷却条件和评估。cr2为700℃至550℃的平均冷却速率,并且cr3为550℃至200℃的平均冷却速率。由于ex1-02的方法的相对较快cr2和极快cr3,总冷却时间显著减少。尽管ex1-02的li上的ni相对较高,但ex1-02的放电容量与ex1-01相当。因此,已证明可以减少冷却时间而不破坏电化学特性。

[0114]

表2:比较例2和实施例2中样品的冷却条件和评估。

[0115][0116]

表2示出了根据比较例2和实施例2制备的样品的冷却条件和评估。cr2为700℃至550℃的平均冷却速率,并且cr3为550℃至200℃的平均冷却速率。

[0117]

根据实施例ex-01和ex2-02,获得了良好的产物。然而,总冷却时间分别等于262分钟和285分钟,这是不太优选的。这是由于所应用的冷却速率过低。

[0118]

cex2-01和cex2-02以及cex2-03在700℃至550℃的临界区域中冷却过快,因此递

送了不良的产物。更具体地,cex2-01和cex2-02分别以130℃/分钟和110℃/分钟的速率分别从850℃和750℃冷却至200℃;并且cex2-03以90℃/分钟的速率从650℃冷却至200℃。

[0119]

实施例ex1-02和ex2-01也是根据本发明的。更具体地,使ex1-02从900℃(即烧结温度)快速冷却至700℃,然后在700℃至550℃的临界区域中以4.4℃/分钟的合适速率冷却;并且使ex2-01以4.4℃/分钟的速率从860℃(即烧结温度)冷却至550℃,因此也确保了700℃至550℃的临界区域中的合适速率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。