用于制造锂电池阴极材料的替代方法

1.相关申请的交叉引用

2.本技术要求2020年12月2日提交的申请号为17/109,831的未决美国专利申请的优先权,该申请要求了2020年5月14日提交的申请号为63/024,641的已到期的美国临时申请的优先权,这两个申请通过引用并入本文。

技术领域

3.本发明涉及一种用于制造锂离子金属氧化物电池阴极材料的改进方法。更具体地,本发明涉及一种制备前体的改进方法,该前体被煅烧以形成适合用作电池阴极的锂离子金属氧化物,其中形成该前体的方法消除了对中间反应物的需要,并减少了该过程中所需的溶剂量。

背景技术:

4.用于制造锂电池阴极材料的现有技术方法依靠过渡金属碳酸盐作为原料。所述过渡金属碳酸盐通常由金属硫酸盐制备,这增加了成本,并且由于多种全球性问题,具有供应链不一致的重大风险。用于形成硫酸镍和硫酸锰的方法包括作为纯化部分的金属粉末阶段,其中该金属粉末被重新溶解在硫酸中以制备纯金属硫酸盐溶液。然后金属硫酸盐以水合物的形式结晶。由硫酸盐形成碳酸盐具有相关风险,包括必须大量被处理的硫酸钠副产物。

5.用于电池的更有前途的阴极材料之一是包括多种比例的镍、锰和钴的氧化物,诸如本领域中称为nmc的那些氧化物。nmc通常由以下化学式表示:

6.li

2-x-y-z

ni

x

mnycozo27.其中x y z≤1;并且其中该化学式以化学计量平衡的方式表示,可理解为锂是可移动的,并如本领域中已知的充当进入和离开阴极的电荷载流子。

8.形成锂金属氧化物的方法包括形成包含金属盐的粉末,随后煅烧该粉末,以获得晶体学上的有序晶格的氧化物。该晶体学上的有序晶格的晶胞包括层和可以移入和移出这些层的锂。存在形成该粉末的两种主要方法。传统的方法是将金属盐紧密地混合以形成均匀的混合物。该均匀的混合物可以通过许多技术来形成,包括固体的物理混合、共沉淀、溶胶-凝胶等,每种技术的特征在于形成金属盐混合物,并且技术的选择部分地由所需的颗粒尺寸和均匀度来确定,这两者都被认为会影响最终氧化物的性能,尽管对益处的量化难以确定。依靠混合金属盐以形成粉末,且优选地为均匀粉末的技术,其特征在于形成单独盐的无定形混合物。

9.最近,一项现代技术作为优于单纯的盐的混合的重大改进已经脱颖而出。该现代技术,在本领域中被称作络合滴定(complexometric)形成或复合(complexecelle)形成,形成金属盐的有序晶体前体,而不是粉末的紧密混合物。络合滴定法依靠仔细地控制沉淀条件来沉淀有序前体,该有序前体包含最终结合到锂金属氧化物的金属盐。作为非限制性实例,用于形成具有等比例的镍、锰和钴的锂金属氧化物的前驱体将呈现包含等摩尔浓度的

镍盐、锰盐和钴盐的有序晶格的形式。虽然不限于理论,据推测通过具有有序晶格的金属盐,而不是粉末状金属盐的混合物,在煅烧过程中金属迁移更有效,从而使氧化物的有序晶格具有更少的位错、更少的晶体杂质或更少的非活性相,尽管这已被证明难以量化。已经证明从由络合滴定法制备的前体形成的氧化物关于其作为电池中的阴极的性能是有利的。

10.依靠平衡金属盐的溶解度以沉淀有序晶格的金属盐的络合滴定法需要大量的水,并且因此尽管该工艺的成本优于固态方法,但由于必须在煅烧前除去水,使得在合理的空间和合理的资源内可实现的制造规模变得复杂。除去大量的水既无成本效益也不利于大规模生产。此外,该工艺利用材料诸如氨或氢氧化铵来控制ph,其增加了生产环境的复杂性,因为氨必须被去除,或被处理,或再循环,这两者都不利于环境管理或有效的制造实践。

11.本发明提供了一种由元素金属(诸如金属草酸盐)制备金属前体盐的直接方法,该方法不需要依次形成硫酸盐和碳酸盐,并且其可以使用最少量的水来完成。

技术实现要素:

12.本发明涉及一种用于形成锂离子金属氧化物,并且特别适合用作锂离子电池阴极材料的锂离子金属氧化物的改进方法。

13.更具体地,本发明具体涉及一种由元素金属形成锂离子金属氧化物的改进方法,从而消除了中间产物,诸如硫酸盐和碳酸盐。

14.本发明的特别的特征是减少了形成锂离子金属氧化物所需的溶剂的量。

15.在形成锂离子金属氧化物的方法中提供了将被认识到的这些和其他优点。该方法包括使至少一种呈无素形式的金属与羧基物(carbox)反应以形成金属羧基物,并加热该金属羧基物以形成所述锂离子金属氧化物。

16.另一种实施方案提供了一种形成电池的方法,包括:

17.形成锂离子金属氧化物,包括:

18.使至少一种呈元素形式的金属与羧基物反应以形成金属羧基物;和

19.加热所述金属羧基物以形成锂离子金属氧化物;

20.形成包含所述锂离子金属氧化物的阴极;和

21.形成包含所述阴极的电池。

具体实施方式

22.本发明涉及一种用于制造锂离子金属阴极材料并且特别用于形成锂离子金属阴极材料的前体的改进方法。更具体地,本发明涉及一种用于形成锂离子金属氧化物前体的改进方法,该前体包含至少一种选自镍盐、锰盐、钴盐、铝盐和铁盐的金属盐,其中所述金属盐被煅烧以形成锂离子金属阴极材料。甚至更具体地,本发明涉及一种用于制备金属锂氧化物前体的方法,其中所述前体的形成需要低的溶剂消耗,并且关键反应物可以被再循环。

23.本发明是现有技术的改进,其中通过将适当的酸与元素金属反应来直接形成具有包含多个羧酸基团的有机物的金属盐,从而消除中间的金属碳酸盐或金属硫酸盐的形成。

24.出于本公开的目的,术语羧基酸(carbox acid)将用于表示包含多个羧酸基团的酸。术语金属羧基物(metal carbox)将用于表示具有包含多个羧酸基团的酸的金属盐。

25.在本发明的方法中,呈其元素形式的金属粉末(特别是镍、锰和/或钴)优选地在溶

剂中与羧基酸混合,其中所述羧基酸相对于所述金属粉末摩尔过量。优选地反应在搅拌下进行足够的时间,以使所有的元素金属被转化成金属羧基物,从而形成在溶剂中的包含金属羧基物的浆料。搅拌是优选的以提高反应速率。优选地加入li2co3以与剩余的羧基酸反应。除去所述溶剂,以提供主要包含作为氧化物前体的金属羧基物的干燥浆料。将所述氧化物前体在最佳温度和气氛下煅烧,以产生最终的单相锂化混合氧化物。

26.本发明的特别的特征是能够利用具有高固体含量的浆料。所述浆料中溶剂的量可以非常低,小于10wt%,然而,粉末流动性随着另外的溶剂被改善,并且因此反应速率被提高。优选的是平衡混合效率与最终必须除去溶剂的需求,前者有利于较高的溶剂含量,后者有利于较低的溶剂含量或无溶剂含量。在特别优选的实施方案中,浆料包含40-60wt%固体,其中所述固体主要包含金属羧基物,是在粉末流动性和使用合理的能量在合理的时间内干燥金属羧基物粉末的能力之间的合理平衡。

27.所述阴极由包含金属羧基盐的氧化物前体形成,其中所述金属羧基物包含li、ni、mn、co、al或fe中的至少一种,如将在本文中更全面地描述,优选li、ni、mn和co。煅烧所述氧化物前体以形成锂离子金属氧化物形式的阴极材料。

28.多羧酸(multi-carboxylic acids)或羧基酸包含至少两个羧基基团。特别优选的多羧酸是草酸,在某种程度上是因为在煅烧过程中必须除去的碳最少。可以使用其他低分子量二羧酸,例如丙二酸、琥珀酸、戊二酸和己二酸。可以使用较高分子量的二羧酸,特别是具有较高溶解度的偶数个碳的二羧酸,然而除去额外碳的必要性和降低的溶解度使得它们不太理想。可以使用其它多羧酸,例如柠檬酸、乳酸、草酰乙酸、富马酸、马来酸和其它多羧酸,条件是它们具有足够的溶解度以达到至少有小的化学计量过量,并且具有足够的螯合性能。优选不使用具有羟基的酸,因为它们具有较高的吸湿特性。

29.在形成所述金属羧基物的反应完成后,干燥所产生的浆料以除去溶剂并获得包含金属羧基物的干燥前体粉末。可以使用任何类型的干燥方法和设备,包括喷雾干燥器、盘式干燥器、冷冻干燥器等,并且干燥方法和设备的选择主要基于制造的便利性。干燥温度将由所使用的设备限定和限制,优选在低于350℃下干燥,更优选在200-325℃下干燥。在用于演示本发明的示例性方法中,可以使用蒸发器进行干燥,使得浆料混合物被放置在托盘中,并且溶剂随着温度升高而释放。可以使用任何工业使用的蒸发器。在生产规模上特别优选的干燥方法是带有流化喷嘴或旋转雾化器的喷雾干燥器。这些喷嘴优选具有适合浆料混合物中氧化物前体尺寸的最小尺寸直径。出于成本考虑,干燥介质优选为空气。

30.将主要包含金属羧基物的所述干燥前体粉末分批或连续转移到煅烧系统中,例如通过传送带。所述煅烧系统可以但不限于是利用陶瓷托盘或匣钵(sagger)作为容器的箱式炉、旋转煅烧炉、可以是顺流(co-current)或逆流(counter-current)的流化床、旋转管式炉和其它类似设备。

31.在一个实施方案中,优选地金属羧基物(特别是羧基镍、羧基锰、羧基钴和羧基锂)的摩尔比,具有足以在煅烧后取得与岩盐结晶材料一致的化学式的摩尔比,该化学式由下式表示:

32.li

2-x-y-z

ni

x

mnyxzo233.其中x y z≤1;且

34.x是铝或钴。

35.更优选地,x、y或z均不为零。在一个实施方案中,x、y或z中至少一个是0.2-0.5,并且在特别优选的实施方案中,x、y和z各自在0.23和0.43之间;更优选在0.3和0.36之间,并且最优选x、y和z大致相等。在另一个实施方案中,x大于y或x中的至少一个。在特别优选的实施方案中,x》y z。特别优选的岩盐晶体材料选自lini

0.30

mn

0.30

co

0.30

o2,在本领域中称为nmc111;lini

0.60

mn

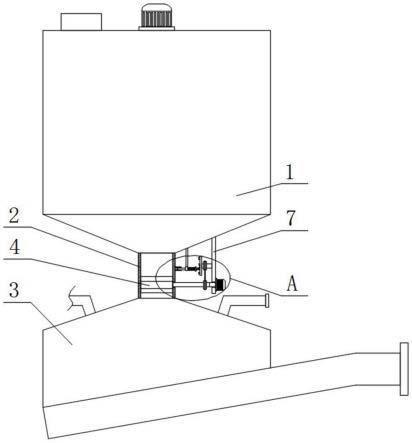

0.20

co

0.20

o2在本领域中称为nmc622;以及lini

0.80

mn

0.10

co

0.10

o2在本领域中称为nmc811,其中在每个优选的式中,每种金属的摩尔比浮动 0.01摩尔。举例来说,ni

0.30

指的是ni

0.29

到ni

0.31

的范围。

36.在一个实施方案中,优选地金属羧基物(特别是羧基镍、羧基锰、羧基钴和羧基锂)的摩尔比具有足以在煅烧后获得化学式的摩尔比,该化学式由下式表示:

37.lini

x

mnycozo438.其中x y z≤2,其优选为结晶形式,在本领域中称为尖晶石。锂金属氧化物的金属与锂之比名义上为2:1,从而增加了液体组分中过量锂的相对量。在一个实施方案中,z为0。在一个实施方案中,0.5≤x≤0.6,1.4≤y≤1.5。在一个实施方案中,0.45≤x≤0.55,1.45≤y≤1.55。

39.可以添加掺杂剂来增强氧化物的性质,例如电子传导性和稳定性等。优选地,所述掺杂剂是与主要的镍、锰和可选的钴一起添加的替位掺杂剂。替位掺杂剂占据通常由ni、mn或co占据的晶格位置,因此晶格中金属原子的相对排列没有明显改变。所述掺杂剂优选地不超过氧化物中金属总量的5摩尔%。优选的掺杂剂包括al、gd、ti、zr、mg、ca、sr、ba、mg、cr、cu、fe、zn、v和b,特别优选al和gd。优选在干燥之前将所述掺杂剂的盐添加到浆料中。所述盐在本文中不受限制,然而为了制造方便,优选草酸盐或碳酸盐。

40.当使用掺杂剂时,金属羧基物(特别是羧基镍、羧基锰、羧基钴和羧基锂)和掺杂剂盐的比例具有足以在煅烧后获得化学式的比例,该化学式由下式表示:

41.li

2-x-y-z

ni

x

mnyxzgao242.式ii

43.其中x y z a≤1,其中

44.x是铝或钴;

45.g是掺杂剂;

46.a≤0.05。

47.更优选地,x、y或z都不为零。在特别优选的实施方案中,x、y或z中的至少一个是0.2-0.5,并且在特别优选的实施方案中,x、y和z各自在0.23和0.43之间;更优选在0.3和0.36之间,最优选x、y和z大致相等。在另一个实施方案中,x大于y或x中的至少一个。在特别优选的实施方案中,x》y z。特别优选的实施方案选自nmc111、nmc622或nmc811,其中ni、mn或co被适当水平的掺杂剂取代。

48.在另一个实施方案中,当使用掺杂剂时,金属羰基(特别是羰基镍、羰基锰、羰基钴和羰基锂)和掺杂剂盐的摩尔比具有足以在煅烧后获得化学式的摩尔比,该化学式由下式表示:

49.lini

x

mnycozeao450.式i

51.其中x y z a≤2;

52.e是掺杂剂;且

53.a≤0.05。锂金属氧化物的金属与锂之比名义上为2∶1,从而增加了液体组分中过量锂的相对量。在一个实施例中,z为0。在一个实施方案中,0.5≤x≤0.6,1.4≤y≤1.5。在一个实施方案中,0.45≤x≤0.55,1.45≤y≤1.55。

54.金属羧基物可以通过元素金属与酸的直接相互作用,优选地在搅拌下(例如在珠磨机(bead mill)中)并且优选地在溶剂中来形成。元素金属和羧基酸可以与玻璃珠以所需的化学计量比装入珠磨机。水、有机溶剂或混合物可以用作溶剂。反应过程优选在室温下开始,并且优选在18-39℃的温度范围内冷却进行,同时通过取样监测流动过程,直到用于产物形成的进料试剂几乎完全消耗后停止搅拌和冷却。包含金属羧基物作为反应产物的浆料优选地从玻璃珠中分离并过滤。优选地将金属羧基物纯化以除去痕量未反应的金属,其中将未反应的金属进行第二工艺,其中重复与羧基物的反应。所述滤液可以返回到所述第二工艺,从而使过量的羧基物与先前未反应的金属反应。

55.水、乙基溶纤剂(ethyl cellosolve)、乙酸丁酯(、正丙醇、正丁醇、甲苯、二甲苯和石油溶剂油(white spirit)是说明本发明的合适溶剂。出于成本考虑和制造的简单性,优选水。优选纯化水,例如蒸馏水、过滤水或通过离子交换去除杂质的水等。

56.在一个示例性方法中,将计算量的玻璃珠、溶剂、羧基物和元素金属装入直接连接到回流冷凝器和强制冷却的立式珠磨机中。优选地使用冷却浴(cooling bath)和机械搅拌。在该过程中,可以从反应混合物中取样,测定金属盐的含量和酸的残留量。该过程是放热的,因此冷却是优选的。

57.煅烧步骤后获得的锂离子金属氧化物粉末是细粉末、超细粉末或纳米尺寸的粉末,其可能不需要如目前常规工艺中所做的额外粉碎、研磨或碾磨。颗粒是相对较软的,而不是如常规工艺中的被烧结的。

58.最终煅烧的锂金属氧化物粉末优选通过表面积、电子显微镜的粒度、孔隙率、元素的化学分析以及优选的专业应用所需的性能测试来表征。

59.喷雾干燥的锂金属氧化物前体或金属羧基物优选是非常细的和纳米尺寸的。

60.本发明的特别的优点是,元素金属直接反应形成金属羧基物而不是与乙酸盐反应。乙酸盐在随后的氧化物前体煅烧过程中起着燃烧燃料的作用,为了充分燃烧需要额外的氧气。较低分子量的多羧酸,特别是较低分子量的二羧酸,更特别是草酸,在不引入额外氧气的情况下在较低温度下分解。例如,草酸盐在不引入额外氧气的情况下在约300℃分解,从而允许更精确地控制煅烧温度。这可能允许降低烧制温度,从而促进如在高温下观察到具有最小的杂质相的无序的尖晶石晶体结构的形成。

61.所述锂离子金属氧化物阴极材料可选地用磷酸盐xpo4来处理,其中x是平衡电荷所需的原子,x可以是一价原子、二价原子或三价原子,应理解可以根据需要使用它们的组合。特别优选的是,x在施用后可以通过洗涤或蒸发被容易地除去。所述磷酸盐被施加到金属氧化物的表面或者被结合到金属氧化物的表面,其中磷酸盐部分在金属氧化物的表面上形成mnpo4。优选地锰主要处于 3氧化态,并且优选地少于10摩尔%的表面锰处于 2氧化态,由此锰在表面被稳定以防止还原成mn

2

。该反应释放出x,通过洗涤或蒸发将其除去。在优选的磷酸盐中,x选自nh

4

、h

、li

、na

及其组合。特别优选的磷酸盐包括(nh4)3po4、(nh4)2hpo4、(nh4)h2po4和h3po4,因为形成表面磷酸锰后容易除去x。优选经煅烧的氧化物前体的

天然氧化锰与磷酸盐反应,而不是与添加的锰或其他金属反应。因此,优选地加入的磷酸盐相对不含锰,更优选地小于1wt%的锰。优选地不将mn

2

与磷酸盐一起加入或在氧化物形成后加入。优选地没有单独的磷酸锰相(如磷酸锰)作为表面上的独立相。优选地磷酸盐连接金属氧化物的表面。

62.优选地,lim2o4为尖晶石晶体形式,具有优选的1-5μm的微晶尺寸。优选地,limo2为岩盐晶体形式,具有优选的约50-250nm的微晶尺寸,更优选地约150-200nm。

63.球磨,例如在立式珠磨机中的球磨,适用于形成本发明的金属羧基合物。或者,用研钵和研杵进行手工研磨也足以说明本发明,适用于将羧基物引入金属的其它方法也是如此。金属似乎会自钝化(self-passivate)因此研磨是首选。在金属羧基物的形成过程中,通过zro2珠磨机的循环是用于说明本发明的示例性搅拌形式。

64.可以对喷雾干燥器收集器进行改进,使得当喷雾干燥的金属羧基物粉末转移到煅烧炉时,可以实施出口阀的打开和关闭。分批地,收集器中的喷雾干燥粉末可以被转移到托盘或匣钵中,并被移入煅烧炉中。旋转煅烧炉或流化床煅烧炉可以用来演示本发明。煅烧温度由粉末的组成和所需的最终相纯度决定。对于大多数氧化物型粉末,煅烧温度为低至400℃到略高于1000℃。煅烧后,将粉末过筛,因为这些粉末是软的且不是烧结的。经煅烧的氧化物不需要长的研磨时间,也不需要分级来获得窄的粒度分布。

65.出于说明本发明的目的,可将电池形成为纽扣电池。形成电池的方法是本领域技术人员众所周知的,并且不会因使用本文所描述的用于形成阴极材料的方法而改变。优选地,所述纽扣电池可以在充氩手套箱中被组装。诸如锂箔的导电箔可以用作半电池中的对电极和参比电极,这足以测试本发明的一些方面。商业电极,如li4ti5o

12

(lto)复合电极可以用作全电池中的对电极和参比电极。电解质将被插入在阳极和阴极之间,示例性的电解质是例如在7∶3(vol%)的碳酸亚乙酯(ec)∶碳酸二乙酯(dec)中的1m lip

f6

的电解质。电极可以例如在半电池中通过一片或两片25μm厚的膜被分开和在全电池中通过一片celgard膜被分开。

66.电极制备:

67.通过将锂金属氧化物与作为导电添加剂的10wt%导电炭黑、作为粘合剂的5wt%聚偏二氟乙烯(pvdf)混合,溶解在n-甲基-2-吡咯烷酮(n-methyl-2-pyrrolidinone,nmp)溶剂中以形成浆料来制备复合电极。将浆料浇铸在石墨涂覆的铝箔上,并在真空下于60℃干燥过夜。从具有4mg/cm2典型负载的电极片上切下1.54cm2平均面积的电极盘。

68.纽扣电池组装:

69.在充氩气的手套箱中组装纽扣电池。将锂箔(340μm)用作半电池中的对电极和参比电极,将在铜箔上的石墨用作全电池中的对电极和参比电极。将在7∶3(vol%)的碳酸亚乙酯(ec)∶碳酸二乙酯(dec)中的1m lipf6用作电解质。在半电池中电极由一片或两片25μm厚的膜分开,在全电池中电极由一片celgard膜分开。

70.循环规定:

71.使用arbininstrument电池测试仪(型号bt 2000),在25℃下,在3.5v-4.9v的电压范围内,以多种c-速率(1c速率相当于146mag-1

)对包含尖晶石的阴极电池进行恒电流地循环。在1c或更高速率的恒电流充电步骤结束时,对电池施加4.9v的恒压充电步骤10分钟。在

25℃以多种c-速率(1c速率相当于200mag-1)在2.7v

–

4.35v的电压范围内对包含岩盐nmc的阴极电池进行恒电流地循环。在1c或更高速率的恒电流充电步骤结束时,对电池施加4.35v的恒压充电步骤10分钟。

72.实施例1:lini

0.5

mn

1.5

o4尖晶石阴极粉末的制备

73.在150ml去离子水中形成包含6.2926g li2co3(alfaaesar)和56.2587g草酸二水合物(univar)的分散体。初始反应后,将分散体加热至90℃以溶解过量的酸。冷却后,向溶液中加入5.0042g镍粉(alfaaesar)和14.0408g锰粉(alfaaesar)。将混合物盖上,再次加热至90℃并搅拌22小时。然后将最终混合物蒸发至干,同时在60℃搅拌,并用研钵和研杵研磨成粉末。然后将获得的前体粉末在空气中煅烧,以5℃/min的速度将温度从环境温度升至900℃,保持15小时,然后空气淬火至环境温度。使用x射线衍射(xrd)检查所产生的粉末,发现其为预期的尖晶石结构的纯相,与wo2018/132903中所述的用现有技术制造的相同材料的图案相匹配。

74.本发明已经参照优选的实施方案进行了描述,但不限于此。本领域的技术人员将实现其他的改进和改变,这些改进和改变没有具体列出但在本发明的集合和范围内,如本发明所附的权利要求书中更具体列出的。

1.相关申请的交叉引用

2.本技术要求2020年12月2日提交的申请号为17/109,831的未决美国专利申请的优先权,该申请要求了2020年5月14日提交的申请号为63/024,641的已到期的美国临时申请的优先权,这两个申请通过引用并入本文。

技术领域

3.本发明涉及一种用于制造锂离子金属氧化物电池阴极材料的改进方法。更具体地,本发明涉及一种制备前体的改进方法,该前体被煅烧以形成适合用作电池阴极的锂离子金属氧化物,其中形成该前体的方法消除了对中间反应物的需要,并减少了该过程中所需的溶剂量。

背景技术:

4.用于制造锂电池阴极材料的现有技术方法依靠过渡金属碳酸盐作为原料。所述过渡金属碳酸盐通常由金属硫酸盐制备,这增加了成本,并且由于多种全球性问题,具有供应链不一致的重大风险。用于形成硫酸镍和硫酸锰的方法包括作为纯化部分的金属粉末阶段,其中该金属粉末被重新溶解在硫酸中以制备纯金属硫酸盐溶液。然后金属硫酸盐以水合物的形式结晶。由硫酸盐形成碳酸盐具有相关风险,包括必须大量被处理的硫酸钠副产物。

5.用于电池的更有前途的阴极材料之一是包括多种比例的镍、锰和钴的氧化物,诸如本领域中称为nmc的那些氧化物。nmc通常由以下化学式表示:

6.li

2-x-y-z

ni

x

mnycozo27.其中x y z≤1;并且其中该化学式以化学计量平衡的方式表示,可理解为锂是可移动的,并如本领域中已知的充当进入和离开阴极的电荷载流子。

8.形成锂金属氧化物的方法包括形成包含金属盐的粉末,随后煅烧该粉末,以获得晶体学上的有序晶格的氧化物。该晶体学上的有序晶格的晶胞包括层和可以移入和移出这些层的锂。存在形成该粉末的两种主要方法。传统的方法是将金属盐紧密地混合以形成均匀的混合物。该均匀的混合物可以通过许多技术来形成,包括固体的物理混合、共沉淀、溶胶-凝胶等,每种技术的特征在于形成金属盐混合物,并且技术的选择部分地由所需的颗粒尺寸和均匀度来确定,这两者都被认为会影响最终氧化物的性能,尽管对益处的量化难以确定。依靠混合金属盐以形成粉末,且优选地为均匀粉末的技术,其特征在于形成单独盐的无定形混合物。

9.最近,一项现代技术作为优于单纯的盐的混合的重大改进已经脱颖而出。该现代技术,在本领域中被称作络合滴定(complexometric)形成或复合(complexecelle)形成,形成金属盐的有序晶体前体,而不是粉末的紧密混合物。络合滴定法依靠仔细地控制沉淀条件来沉淀有序前体,该有序前体包含最终结合到锂金属氧化物的金属盐。作为非限制性实例,用于形成具有等比例的镍、锰和钴的锂金属氧化物的前驱体将呈现包含等摩尔浓度的

镍盐、锰盐和钴盐的有序晶格的形式。虽然不限于理论,据推测通过具有有序晶格的金属盐,而不是粉末状金属盐的混合物,在煅烧过程中金属迁移更有效,从而使氧化物的有序晶格具有更少的位错、更少的晶体杂质或更少的非活性相,尽管这已被证明难以量化。已经证明从由络合滴定法制备的前体形成的氧化物关于其作为电池中的阴极的性能是有利的。

10.依靠平衡金属盐的溶解度以沉淀有序晶格的金属盐的络合滴定法需要大量的水,并且因此尽管该工艺的成本优于固态方法,但由于必须在煅烧前除去水,使得在合理的空间和合理的资源内可实现的制造规模变得复杂。除去大量的水既无成本效益也不利于大规模生产。此外,该工艺利用材料诸如氨或氢氧化铵来控制ph,其增加了生产环境的复杂性,因为氨必须被去除,或被处理,或再循环,这两者都不利于环境管理或有效的制造实践。

11.本发明提供了一种由元素金属(诸如金属草酸盐)制备金属前体盐的直接方法,该方法不需要依次形成硫酸盐和碳酸盐,并且其可以使用最少量的水来完成。

技术实现要素:

12.本发明涉及一种用于形成锂离子金属氧化物,并且特别适合用作锂离子电池阴极材料的锂离子金属氧化物的改进方法。

13.更具体地,本发明具体涉及一种由元素金属形成锂离子金属氧化物的改进方法,从而消除了中间产物,诸如硫酸盐和碳酸盐。

14.本发明的特别的特征是减少了形成锂离子金属氧化物所需的溶剂的量。

15.在形成锂离子金属氧化物的方法中提供了将被认识到的这些和其他优点。该方法包括使至少一种呈无素形式的金属与羧基物(carbox)反应以形成金属羧基物,并加热该金属羧基物以形成所述锂离子金属氧化物。

16.另一种实施方案提供了一种形成电池的方法,包括:

17.形成锂离子金属氧化物,包括:

18.使至少一种呈元素形式的金属与羧基物反应以形成金属羧基物;和

19.加热所述金属羧基物以形成锂离子金属氧化物;

20.形成包含所述锂离子金属氧化物的阴极;和

21.形成包含所述阴极的电池。

具体实施方式

22.本发明涉及一种用于制造锂离子金属阴极材料并且特别用于形成锂离子金属阴极材料的前体的改进方法。更具体地,本发明涉及一种用于形成锂离子金属氧化物前体的改进方法,该前体包含至少一种选自镍盐、锰盐、钴盐、铝盐和铁盐的金属盐,其中所述金属盐被煅烧以形成锂离子金属阴极材料。甚至更具体地,本发明涉及一种用于制备金属锂氧化物前体的方法,其中所述前体的形成需要低的溶剂消耗,并且关键反应物可以被再循环。

23.本发明是现有技术的改进,其中通过将适当的酸与元素金属反应来直接形成具有包含多个羧酸基团的有机物的金属盐,从而消除中间的金属碳酸盐或金属硫酸盐的形成。

24.出于本公开的目的,术语羧基酸(carbox acid)将用于表示包含多个羧酸基团的酸。术语金属羧基物(metal carbox)将用于表示具有包含多个羧酸基团的酸的金属盐。

25.在本发明的方法中,呈其元素形式的金属粉末(特别是镍、锰和/或钴)优选地在溶

剂中与羧基酸混合,其中所述羧基酸相对于所述金属粉末摩尔过量。优选地反应在搅拌下进行足够的时间,以使所有的元素金属被转化成金属羧基物,从而形成在溶剂中的包含金属羧基物的浆料。搅拌是优选的以提高反应速率。优选地加入li2co3以与剩余的羧基酸反应。除去所述溶剂,以提供主要包含作为氧化物前体的金属羧基物的干燥浆料。将所述氧化物前体在最佳温度和气氛下煅烧,以产生最终的单相锂化混合氧化物。

26.本发明的特别的特征是能够利用具有高固体含量的浆料。所述浆料中溶剂的量可以非常低,小于10wt%,然而,粉末流动性随着另外的溶剂被改善,并且因此反应速率被提高。优选的是平衡混合效率与最终必须除去溶剂的需求,前者有利于较高的溶剂含量,后者有利于较低的溶剂含量或无溶剂含量。在特别优选的实施方案中,浆料包含40-60wt%固体,其中所述固体主要包含金属羧基物,是在粉末流动性和使用合理的能量在合理的时间内干燥金属羧基物粉末的能力之间的合理平衡。

27.所述阴极由包含金属羧基盐的氧化物前体形成,其中所述金属羧基物包含li、ni、mn、co、al或fe中的至少一种,如将在本文中更全面地描述,优选li、ni、mn和co。煅烧所述氧化物前体以形成锂离子金属氧化物形式的阴极材料。

28.多羧酸(multi-carboxylic acids)或羧基酸包含至少两个羧基基团。特别优选的多羧酸是草酸,在某种程度上是因为在煅烧过程中必须除去的碳最少。可以使用其他低分子量二羧酸,例如丙二酸、琥珀酸、戊二酸和己二酸。可以使用较高分子量的二羧酸,特别是具有较高溶解度的偶数个碳的二羧酸,然而除去额外碳的必要性和降低的溶解度使得它们不太理想。可以使用其它多羧酸,例如柠檬酸、乳酸、草酰乙酸、富马酸、马来酸和其它多羧酸,条件是它们具有足够的溶解度以达到至少有小的化学计量过量,并且具有足够的螯合性能。优选不使用具有羟基的酸,因为它们具有较高的吸湿特性。

29.在形成所述金属羧基物的反应完成后,干燥所产生的浆料以除去溶剂并获得包含金属羧基物的干燥前体粉末。可以使用任何类型的干燥方法和设备,包括喷雾干燥器、盘式干燥器、冷冻干燥器等,并且干燥方法和设备的选择主要基于制造的便利性。干燥温度将由所使用的设备限定和限制,优选在低于350℃下干燥,更优选在200-325℃下干燥。在用于演示本发明的示例性方法中,可以使用蒸发器进行干燥,使得浆料混合物被放置在托盘中,并且溶剂随着温度升高而释放。可以使用任何工业使用的蒸发器。在生产规模上特别优选的干燥方法是带有流化喷嘴或旋转雾化器的喷雾干燥器。这些喷嘴优选具有适合浆料混合物中氧化物前体尺寸的最小尺寸直径。出于成本考虑,干燥介质优选为空气。

30.将主要包含金属羧基物的所述干燥前体粉末分批或连续转移到煅烧系统中,例如通过传送带。所述煅烧系统可以但不限于是利用陶瓷托盘或匣钵(sagger)作为容器的箱式炉、旋转煅烧炉、可以是顺流(co-current)或逆流(counter-current)的流化床、旋转管式炉和其它类似设备。

31.在一个实施方案中,优选地金属羧基物(特别是羧基镍、羧基锰、羧基钴和羧基锂)的摩尔比,具有足以在煅烧后取得与岩盐结晶材料一致的化学式的摩尔比,该化学式由下式表示:

32.li

2-x-y-z

ni

x

mnyxzo233.其中x y z≤1;且

34.x是铝或钴。

35.更优选地,x、y或z均不为零。在一个实施方案中,x、y或z中至少一个是0.2-0.5,并且在特别优选的实施方案中,x、y和z各自在0.23和0.43之间;更优选在0.3和0.36之间,并且最优选x、y和z大致相等。在另一个实施方案中,x大于y或x中的至少一个。在特别优选的实施方案中,x》y z。特别优选的岩盐晶体材料选自lini

0.30

mn

0.30

co

0.30

o2,在本领域中称为nmc111;lini

0.60

mn

0.20

co

0.20

o2在本领域中称为nmc622;以及lini

0.80

mn

0.10

co

0.10

o2在本领域中称为nmc811,其中在每个优选的式中,每种金属的摩尔比浮动 0.01摩尔。举例来说,ni

0.30

指的是ni

0.29

到ni

0.31

的范围。

36.在一个实施方案中,优选地金属羧基物(特别是羧基镍、羧基锰、羧基钴和羧基锂)的摩尔比具有足以在煅烧后获得化学式的摩尔比,该化学式由下式表示:

37.lini

x

mnycozo438.其中x y z≤2,其优选为结晶形式,在本领域中称为尖晶石。锂金属氧化物的金属与锂之比名义上为2:1,从而增加了液体组分中过量锂的相对量。在一个实施方案中,z为0。在一个实施方案中,0.5≤x≤0.6,1.4≤y≤1.5。在一个实施方案中,0.45≤x≤0.55,1.45≤y≤1.55。

39.可以添加掺杂剂来增强氧化物的性质,例如电子传导性和稳定性等。优选地,所述掺杂剂是与主要的镍、锰和可选的钴一起添加的替位掺杂剂。替位掺杂剂占据通常由ni、mn或co占据的晶格位置,因此晶格中金属原子的相对排列没有明显改变。所述掺杂剂优选地不超过氧化物中金属总量的5摩尔%。优选的掺杂剂包括al、gd、ti、zr、mg、ca、sr、ba、mg、cr、cu、fe、zn、v和b,特别优选al和gd。优选在干燥之前将所述掺杂剂的盐添加到浆料中。所述盐在本文中不受限制,然而为了制造方便,优选草酸盐或碳酸盐。

40.当使用掺杂剂时,金属羧基物(特别是羧基镍、羧基锰、羧基钴和羧基锂)和掺杂剂盐的比例具有足以在煅烧后获得化学式的比例,该化学式由下式表示:

41.li

2-x-y-z

ni

x

mnyxzgao242.式ii

43.其中x y z a≤1,其中

44.x是铝或钴;

45.g是掺杂剂;

46.a≤0.05。

47.更优选地,x、y或z都不为零。在特别优选的实施方案中,x、y或z中的至少一个是0.2-0.5,并且在特别优选的实施方案中,x、y和z各自在0.23和0.43之间;更优选在0.3和0.36之间,最优选x、y和z大致相等。在另一个实施方案中,x大于y或x中的至少一个。在特别优选的实施方案中,x》y z。特别优选的实施方案选自nmc111、nmc622或nmc811,其中ni、mn或co被适当水平的掺杂剂取代。

48.在另一个实施方案中,当使用掺杂剂时,金属羰基(特别是羰基镍、羰基锰、羰基钴和羰基锂)和掺杂剂盐的摩尔比具有足以在煅烧后获得化学式的摩尔比,该化学式由下式表示:

49.lini

x

mnycozeao450.式i

51.其中x y z a≤2;

52.e是掺杂剂;且

53.a≤0.05。锂金属氧化物的金属与锂之比名义上为2∶1,从而增加了液体组分中过量锂的相对量。在一个实施例中,z为0。在一个实施方案中,0.5≤x≤0.6,1.4≤y≤1.5。在一个实施方案中,0.45≤x≤0.55,1.45≤y≤1.55。

54.金属羧基物可以通过元素金属与酸的直接相互作用,优选地在搅拌下(例如在珠磨机(bead mill)中)并且优选地在溶剂中来形成。元素金属和羧基酸可以与玻璃珠以所需的化学计量比装入珠磨机。水、有机溶剂或混合物可以用作溶剂。反应过程优选在室温下开始,并且优选在18-39℃的温度范围内冷却进行,同时通过取样监测流动过程,直到用于产物形成的进料试剂几乎完全消耗后停止搅拌和冷却。包含金属羧基物作为反应产物的浆料优选地从玻璃珠中分离并过滤。优选地将金属羧基物纯化以除去痕量未反应的金属,其中将未反应的金属进行第二工艺,其中重复与羧基物的反应。所述滤液可以返回到所述第二工艺,从而使过量的羧基物与先前未反应的金属反应。

55.水、乙基溶纤剂(ethyl cellosolve)、乙酸丁酯(、正丙醇、正丁醇、甲苯、二甲苯和石油溶剂油(white spirit)是说明本发明的合适溶剂。出于成本考虑和制造的简单性,优选水。优选纯化水,例如蒸馏水、过滤水或通过离子交换去除杂质的水等。

56.在一个示例性方法中,将计算量的玻璃珠、溶剂、羧基物和元素金属装入直接连接到回流冷凝器和强制冷却的立式珠磨机中。优选地使用冷却浴(cooling bath)和机械搅拌。在该过程中,可以从反应混合物中取样,测定金属盐的含量和酸的残留量。该过程是放热的,因此冷却是优选的。

57.煅烧步骤后获得的锂离子金属氧化物粉末是细粉末、超细粉末或纳米尺寸的粉末,其可能不需要如目前常规工艺中所做的额外粉碎、研磨或碾磨。颗粒是相对较软的,而不是如常规工艺中的被烧结的。

58.最终煅烧的锂金属氧化物粉末优选通过表面积、电子显微镜的粒度、孔隙率、元素的化学分析以及优选的专业应用所需的性能测试来表征。

59.喷雾干燥的锂金属氧化物前体或金属羧基物优选是非常细的和纳米尺寸的。

60.本发明的特别的优点是,元素金属直接反应形成金属羧基物而不是与乙酸盐反应。乙酸盐在随后的氧化物前体煅烧过程中起着燃烧燃料的作用,为了充分燃烧需要额外的氧气。较低分子量的多羧酸,特别是较低分子量的二羧酸,更特别是草酸,在不引入额外氧气的情况下在较低温度下分解。例如,草酸盐在不引入额外氧气的情况下在约300℃分解,从而允许更精确地控制煅烧温度。这可能允许降低烧制温度,从而促进如在高温下观察到具有最小的杂质相的无序的尖晶石晶体结构的形成。

61.所述锂离子金属氧化物阴极材料可选地用磷酸盐xpo4来处理,其中x是平衡电荷所需的原子,x可以是一价原子、二价原子或三价原子,应理解可以根据需要使用它们的组合。特别优选的是,x在施用后可以通过洗涤或蒸发被容易地除去。所述磷酸盐被施加到金属氧化物的表面或者被结合到金属氧化物的表面,其中磷酸盐部分在金属氧化物的表面上形成mnpo4。优选地锰主要处于 3氧化态,并且优选地少于10摩尔%的表面锰处于 2氧化态,由此锰在表面被稳定以防止还原成mn

2

。该反应释放出x,通过洗涤或蒸发将其除去。在优选的磷酸盐中,x选自nh

4

、h

、li

、na

及其组合。特别优选的磷酸盐包括(nh4)3po4、(nh4)2hpo4、(nh4)h2po4和h3po4,因为形成表面磷酸锰后容易除去x。优选经煅烧的氧化物前体的

天然氧化锰与磷酸盐反应,而不是与添加的锰或其他金属反应。因此,优选地加入的磷酸盐相对不含锰,更优选地小于1wt%的锰。优选地不将mn

2

与磷酸盐一起加入或在氧化物形成后加入。优选地没有单独的磷酸锰相(如磷酸锰)作为表面上的独立相。优选地磷酸盐连接金属氧化物的表面。

62.优选地,lim2o4为尖晶石晶体形式,具有优选的1-5μm的微晶尺寸。优选地,limo2为岩盐晶体形式,具有优选的约50-250nm的微晶尺寸,更优选地约150-200nm。

63.球磨,例如在立式珠磨机中的球磨,适用于形成本发明的金属羧基合物。或者,用研钵和研杵进行手工研磨也足以说明本发明,适用于将羧基物引入金属的其它方法也是如此。金属似乎会自钝化(self-passivate)因此研磨是首选。在金属羧基物的形成过程中,通过zro2珠磨机的循环是用于说明本发明的示例性搅拌形式。

64.可以对喷雾干燥器收集器进行改进,使得当喷雾干燥的金属羧基物粉末转移到煅烧炉时,可以实施出口阀的打开和关闭。分批地,收集器中的喷雾干燥粉末可以被转移到托盘或匣钵中,并被移入煅烧炉中。旋转煅烧炉或流化床煅烧炉可以用来演示本发明。煅烧温度由粉末的组成和所需的最终相纯度决定。对于大多数氧化物型粉末,煅烧温度为低至400℃到略高于1000℃。煅烧后,将粉末过筛,因为这些粉末是软的且不是烧结的。经煅烧的氧化物不需要长的研磨时间,也不需要分级来获得窄的粒度分布。

65.出于说明本发明的目的,可将电池形成为纽扣电池。形成电池的方法是本领域技术人员众所周知的,并且不会因使用本文所描述的用于形成阴极材料的方法而改变。优选地,所述纽扣电池可以在充氩手套箱中被组装。诸如锂箔的导电箔可以用作半电池中的对电极和参比电极,这足以测试本发明的一些方面。商业电极,如li4ti5o

12

(lto)复合电极可以用作全电池中的对电极和参比电极。电解质将被插入在阳极和阴极之间,示例性的电解质是例如在7∶3(vol%)的碳酸亚乙酯(ec)∶碳酸二乙酯(dec)中的1m lip

f6

的电解质。电极可以例如在半电池中通过一片或两片25μm厚的膜被分开和在全电池中通过一片celgard膜被分开。

66.电极制备:

67.通过将锂金属氧化物与作为导电添加剂的10wt%导电炭黑、作为粘合剂的5wt%聚偏二氟乙烯(pvdf)混合,溶解在n-甲基-2-吡咯烷酮(n-methyl-2-pyrrolidinone,nmp)溶剂中以形成浆料来制备复合电极。将浆料浇铸在石墨涂覆的铝箔上,并在真空下于60℃干燥过夜。从具有4mg/cm2典型负载的电极片上切下1.54cm2平均面积的电极盘。

68.纽扣电池组装:

69.在充氩气的手套箱中组装纽扣电池。将锂箔(340μm)用作半电池中的对电极和参比电极,将在铜箔上的石墨用作全电池中的对电极和参比电极。将在7∶3(vol%)的碳酸亚乙酯(ec)∶碳酸二乙酯(dec)中的1m lipf6用作电解质。在半电池中电极由一片或两片25μm厚的膜分开,在全电池中电极由一片celgard膜分开。

70.循环规定:

71.使用arbininstrument电池测试仪(型号bt 2000),在25℃下,在3.5v-4.9v的电压范围内,以多种c-速率(1c速率相当于146mag-1

)对包含尖晶石的阴极电池进行恒电流地循环。在1c或更高速率的恒电流充电步骤结束时,对电池施加4.9v的恒压充电步骤10分钟。在

25℃以多种c-速率(1c速率相当于200mag-1)在2.7v

–

4.35v的电压范围内对包含岩盐nmc的阴极电池进行恒电流地循环。在1c或更高速率的恒电流充电步骤结束时,对电池施加4.35v的恒压充电步骤10分钟。

72.实施例1:lini

0.5

mn

1.5

o4尖晶石阴极粉末的制备

73.在150ml去离子水中形成包含6.2926g li2co3(alfaaesar)和56.2587g草酸二水合物(univar)的分散体。初始反应后,将分散体加热至90℃以溶解过量的酸。冷却后,向溶液中加入5.0042g镍粉(alfaaesar)和14.0408g锰粉(alfaaesar)。将混合物盖上,再次加热至90℃并搅拌22小时。然后将最终混合物蒸发至干,同时在60℃搅拌,并用研钵和研杵研磨成粉末。然后将获得的前体粉末在空气中煅烧,以5℃/min的速度将温度从环境温度升至900℃,保持15小时,然后空气淬火至环境温度。使用x射线衍射(xrd)检查所产生的粉末,发现其为预期的尖晶石结构的纯相,与wo2018/132903中所述的用现有技术制造的相同材料的图案相匹配。

74.本发明已经参照优选的实施方案进行了描述,但不限于此。本领域的技术人员将实现其他的改进和改变,这些改进和改变没有具体列出但在本发明的集合和范围内,如本发明所附的权利要求书中更具体列出的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。