1.本发明涉及废旧涤棉混纺织物的组分分离和综合利用方法,属于废旧纺织品回收利用技术领域。

背景技术:

2.涤棉混纺织物因其性能良好,被广泛应用于纺织品行业中,是目前用量最大的纺织品类型。随着我国对废旧纺织品合理处置及资源化利用的重视,废旧涤棉混纺织物的高值回收利用备受关注。而涤纶纤维与棉纤维的高效组分分离,是废旧涤棉混纺织物高值化回收利用的关键。

3.现有物理开松梳理方式容易造成纤维的断裂损伤,且用于分离涤纶纤维和棉纤维难度较大,难以有效简单地实现涤棉分离及循环使用。依据涤纶纤维和棉纤维理化性能上的差异,采用化学方法溶解或降解某单一组分,回收另一组分,则在回收过程中能够尽可能地保持组分原有的形态及理化性能。

4.其中,棉纤维在酸性条件下容易发生糖苷键的断裂,造成大分子聚合物发生解聚和链断裂,纤维形态破坏,而涤纶纤维对该反应条件较为稳定,能够保持纤维形态,且理化性能变化甚微。因此,现有研究技术主要是通过“去棉留涤”的方式,降解棉纤维,破坏其纤维形态,将其从涤纶纤维上“剥离”下来,直接回收涤纶纤维,实现涤棉混纺织物的组分分离。

5.例如,cn 107245161a通过硫酸处理和机械粉碎,使棉纤维变为粉末状,而涤纶纤维保持原状,在机械粉碎过程中借助粉碎机离心力使涤纶纤维团浮在上层,棉纤维粉末沉在底层,将涤纶纤维团和棉纤维粉末分离。但是涤纶纤维在机械作用下力学性能受损,造成其的后续应用受限。cn 106674588a公开了一种亚临界水条件下回收废旧涤棉混纺织物的方法,主要是以稀盐酸为反应剂,氯化铁作为催化剂,亚临界条件下得到微晶纤维素和涤纶。在该方法回收的涤纶上易黏附微晶纤维素粉末,回收的涤纶纯度较低。

6.cn 112409635a将废旧涤棉织物依次经稀酸预处理、nmmo水溶液溶解、纤维素酶原位水解及固液分离,得到酶水解液和高纯度低损失的涤纶。该方法采用化学、物理、生物法相结合,实现了涤纶与棉纤维的高效分离,再生过程中涤纶质量损失较小,回收的涤纶表面不含任何杂质,仍能保持原有的力学性能和热学性能,但其使用的nmmo和纤维素酶价格昂贵,处理成本较高。

7.cn 109467741a采用有机酸催化的水热反应分离和回收废旧涤棉纺织品,棉纤维在高压反应器中有机酸的催化作用下发生降解,经过滤出涤纶纤维集合体后,余下部分经清洗可以得到棉纤维碎片。该方法分离得到的纤维素具有不同的聚合度,不利于直接应用,大多需要进一步的改性处理。

8.氧化纤维素作为纤维素的一种衍生物,具有良好的生物相容性和生物可降解性并且无毒,可以应用于高性能膜材料的制备,适用于水处理、生物医学材料和新型电池等多种领域。目前,国内外主要利用tempo试剂和高碘酸盐试剂等化学预处理方法实现棉浆纤维素

的氧化处理,但是这些方法在反应过程中可能会产生多种有毒有害中间产物。

9.cn 108727507a从玉米芯中提取纤维素,将其制成纤维素溶液后,利用tempo试剂进行氧化处理,以获得氧化纤维素。得到的氧化纤维素呈球状结构,粒径20~30nm,具有较好的两亲性,乳化性强。

10.cn 104017090a采用过氧化氢氧化纤维素制备羧基纤维素,通过预处理溶液浸泡、洗涤、抽滤至中性,加入催化剂和氧化剂过氧化氢进行氧化处理,之后固液分离,洗涤至中性,烘干得到不同氧化度的氧化纤维素。但其不同的纤维素来源对氧化体系的氧化效果差异性较大。

11.因此,亟待研究一种简单、快速且绿色环保的方法实现废旧涤棉混纺织物中组分的高效分离,以同时得到可直接应用的纤维素产品和高纯度的涤纶纤维。

技术实现要素:

12.本发明的目的是提供一种利用酸性过氧化氢溶液分离废旧涤棉混纺织物的方法,以简单、快速、高效地分离涤纶纤维和棉纤维,同步实现棉纤维素的氧化改性和涤纶纤维的直接回收再利用。

13.为达到上述目的,本发明提供了一种基于酸性过氧化氢溶液的废旧涤棉混纺织物分离利用方法,所述方法按照以下步骤进行:1)、将废旧涤棉混纺织物清洗除杂后烘干;2)、清洗处理后的涤棉混纺织物浸入酸性过氧化氢溶液中充分润湿,于高压反应容器中加热至100-160℃进行水热反应;3)、对水热反应混合物进行超声处理,分离出残余织物,洗涤烘干得到涤纶纤维;4)、剩余水热反应混合物经固液分离,收集固体产物,洗涤烘干得到氧化纤维素。

14.其中,所述的酸性过氧化氢溶液是在常规的质量浓度1-30%的过氧化氢溶液中添加无机酸以提供酸性环境,至酸性过氧化氢溶液的h

浓度为0.1-1.2mol/l。

15.一般地,所述的无机酸可以包括但不限于是常规的无机酸如盐酸、硫酸、磷酸中的任意一种。

16.本发明对用于润湿涤棉混纺织物的酸性过氧化氢溶液的用量并没有特殊的要求,只要涤棉混纺织物能够全部浸润在酸性过氧化氢溶液中即可。

17.一般地,优选按照涤棉混纺织物与酸性过氧化氢溶液的固液质量体积比为1:5-50,将涤棉混纺织物浸入酸性过氧化氢溶液中进行充分润湿。

18.进一步地,本发明所述水热反应优选的反应时间为0.5-8h。

19.本发明对水热反应混合物进行超声处理的目的是使棉纤维降解得到的氧化纤维素固体颗粒能够从残余织物中完全分离出来,以获得较纯的涤纶纤维。

20.进一步地,所述超声处理优选是在功率100w、频率65hz下超声处理5-60min。

21.更进一步地,本发明对于剩余水热反应混合物的固液分离方式也没有特殊要求,可以是任何一种常规的固液分离方式,例如,可以是过滤分离或者离心分离。

22.本发明利用酸性过氧化氢溶液的酸性和氧化性,在较为温和的条件下水解处理涤棉混纺织物,选择性水解氧化涤棉混纺织物中的棉纤维,破坏其纤维形态,水解为粉末状的氧化纤维素,将其从涤纶纤维上“剥离”下来,一步处理实现了涤棉组分的高效完全分离和

纤维素的氧化改性,不仅降解氧化棉纤维得到了改性后含有羧基的氧化纤维素,而且不损伤涤纶纤维,涤纶纤维依然保持了原有的纤维形态,且其纤维性能基本保持不变,力学性能良好,可以直接回收再利用。

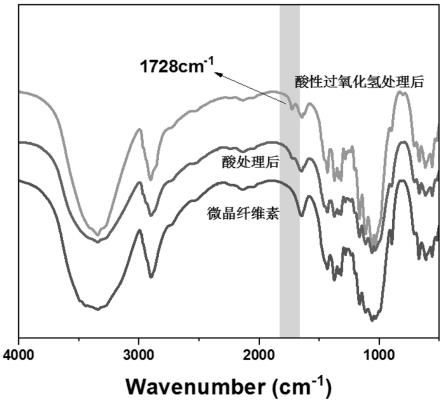

23.进而,经氧化改性的氧化纤维素带有大量的羧基,又利于其从涤纶纤维上脱落,从而可以实现涤棉组分的高效分离;棉纤维氧化降解后得到的氧化纤维素无需进一步的改性处理,可以直接应用于废水处理、载体材料、功能材料、增强材料等方面。

24.本发明中使用的氧化剂过氧化氢价格低廉且氧化效果较好,分解产物为水和二氧化碳,避免了有毒有害、刺激性大的化学试剂的使用,安全环保。因此,本发明提供了一种绿色、环保且有效的一步实现废旧涤棉混纺织物组分分离及纤维素氧化改性再利用的方法。

附图说明

25.图1是实施例中使用原料废旧涤棉混纺织物的sem图。

26.图2是实施例中分离后涤纶纤维的sem图。

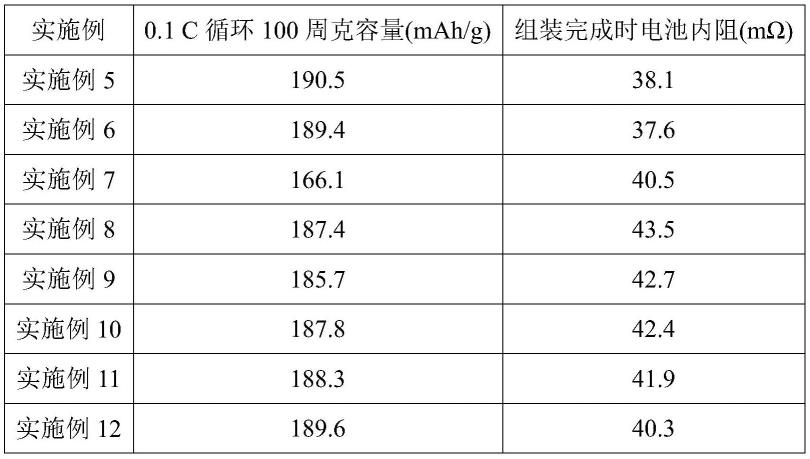

27.图3是实施例中降解后氧化纤维素和纤维素的ftir图。

具体实施方式

28.下面结合附图和实施例对本发明的具体实施方式作进一步的详细描述。以下实施例仅用于更加清楚地说明本发明的技术方案,从而使本领域技术人员能很好地理解和利用本发明,而不是限制本发明的保护范围。

29.本发明实施例中涉及到的生产工艺、实验方法或检测方法,若无特别说明,均为现有技术中的常规方法,且其名称和/或简称均属于本领域内的常规名称,在相关用途领域内亦均非常清楚明确,本领域内技术人员能够根据该名称理解常规工艺步骤并应用相应的设备,按照常规条件或制造商建议的条件进行实施。

30.本发明实施例中使用的各种仪器、设备、原料或试剂,并没有来源上的特殊限制,均为可以通过正规商业途径购买获得的常规产品,也可以按照本领域技术人员熟知的常规方法进行制备。

31.本发明实施例和对比例中使用的用于回收利用的废旧涤棉混纺织物均为涤棉混纺比例为65:35的混纺织物,其sem图如图1所示,从图中可以清楚地看出混纺织物为涤纶纤维与棉纤维紧密交织在一起。

32.实施例1。

33.分别称取98wt%的浓h2so

4 2.041g,30wt%的h2o2溶液16.7g,加入到81.259g蒸馏水中,配制得到100g含2wt% h2so4和5wt% h2o2的酸性过氧化氢溶液。

34.将废旧涤棉混纺织物剪成块状,用水洗净后烘干。

35.按照固液比为1:10,称取2g块状的废旧涤棉混纺织物,加入到20ml酸性过氧化氢溶液中充分润湿,置于高压反应釜中,加热至150℃反应3h,冷却后取出反应混合物。

36.将反应混合物超声处理30min,以滤网过滤,收集固形物,分别用水和乙醇多次重复洗涤至中性后,烘干得到涤纶织物1.3236g。

37.经图2与图1对比可以看出,处理后织物中涤棉组分得到了有效分离,织物中仅存涤纶纤维,棉纤维去除完全。

38.将滤余物进行离心分离,收集沉淀物,用水多次离心洗涤至中性,烘干,得到氧化纤维素粉末0.3402g。

39.从图3的ftir谱图可以看出,与微晶纤维素比较,经酸性过氧化氢溶液处理后的产物在1728cm-1

处出现了明显的羧基吸收峰,表明分离产物中含有羧基基团,证明了棉纤维被水解氧化为含有羧基的氧化纤维素。

40.对比例1。

41.称取30wt% h2o2溶液16.7g加入到83.3g蒸馏水中,配制得到5wt%过氧化氢溶液。

42.将废旧涤棉混纺织物剪成块状,用水洗净后烘干。

43.按照固液比为1:10,称取2g块状的废旧涤棉混纺织物,加入到20ml过氧化氢溶液中充分润湿,置于高压反应釜中,加热至150℃反应3h,冷却后取出反应混合物。

44.将反应产物超声处理30min,以滤网过滤,收集固形物,分别用水和乙醇多次重复洗涤至中性后,烘干得到织物1.9872g。

45.与实施例1相比,本例处理后织物的质量仅有微小变化,证明涤棉混纺织物中棉纤维的去除率极低,无法实现涤纶纤维与棉纤维两组分的有效分离。

46.棉纤维具有高结晶度和高聚合度的特点,仅仅依靠过氧化氢溶液的弱酸性,难以破坏棉纤维结构,使得棉纤维降解率极低,无法实现棉纤维与涤纶纤维的分离。

47.对比例2。

48.称取30wt% h2o2溶液50g加入到50g蒸馏水中,配制得到15wt%过氧化氢溶液。

49.将废旧涤棉混纺织物剪成块状,用水洗净后烘干。

50.按照固液比为1:10,称取2g块状的废旧涤棉混纺织物,加入到20ml过氧化氢溶液中充分润湿,置于高压反应釜中,加热至150℃反应3h,冷却后取出反应混合物。

51.将反应产物超声处理30min,以滤网过滤,收集固形物,分别用水和乙醇多次重复洗涤至中性后,烘干得到织物1.9834g。

52.与对比例1比较,虽然织物的质量略有减小,但棉纤维的去除率还是极低,证明单纯依靠过氧化氢的氧化性,即使是高浓度的过氧化氢溶液,也难以破坏棉纤维的结构,使得棉纤维的降解率极低,无法实现棉纤维与涤纶纤维的有效分离。

53.对比例3。

54.称取98wt%的浓h2so

4 2.041g加入到97.959g蒸馏水中,配制得到2wt%稀硫酸溶液。

55.将废旧涤棉混纺织物剪成块状,用水洗净后烘干。

56.按照固液比为1:10,称取2g块状的废旧涤棉混纺织物,加入到20ml稀硫酸溶液中充分润湿,置于高压反应釜中,加热至150℃反应3h,冷却后取出反应混合物。

57.将反应产物超声处理30min,以滤网过滤,收集固形物,分别用水和乙醇多次重复洗涤至中性后,烘干得到涤纶织物1.3359g。

58.将滤余物进行离心分离,收集沉淀物,用水多次离心洗涤至中性,烘干,得到纤维素粉末0.3450g。

59.从图3的ftir谱图可以看出,经酸处理后的产物仅有轻微氧化,其羧基含量显著低于酸性过氧化氢溶液处理后得到的氧化纤维素。

60.与实施例1相比,本例处理后可以实现涤纶纤维与棉纤维的组分分离,其涤纶纤维上沾有少量纤维素,需多次冲洗及超声震荡处理后可以得到纯度较高的涤纶纤维,但得到

的纤维素粉末为未氧化改性处理的纤维素。

61.对比例4。

62.分别称取98wt%的浓h2so

4 0.1020g,30wt%的h2o2溶液50g,加入到48.8980g蒸馏水中,配制得到100g含0.1wt% h2so4和15wt% h2o2的酸性过氧化氢溶液。

63.将废旧涤棉混纺织物剪成块状,用水洗净后烘干。

64.按照固液比为1:10,称取2g块状的废旧涤棉混纺织物,加入到20ml酸性过氧化氢溶液中充分润湿,置于高压反应釜中,加热至150℃反应3h,冷却后取出反应混合物。

65.将反应混合物超声处理30min,以滤网过滤,收集固形物,分别用水和乙醇多次重复洗涤至中性后,烘干得到织物1.8771g。

66.滤余物离心分离,收集沉淀物,用水多次离心洗涤至中性,烘干,得到微量的氧化纤维素粉末。

67.与实施例1相比,本例处理后无法实现涤纶纤维与棉纤维组分的有效分离,大量棉纤维依然保留在涤纶纤维表面,仅能获得微量的氧化纤维素粉末,证明了由于棉纤维具有高结晶度和高聚合度的特点,处理体系中一定浓度的酸是必要的,若酸的浓度太低,棉纤维的降解率极低,无法实现棉纤维与涤纶纤维的有效分离。

68.实施例2。

69.分别称取98wt%的浓h2so

4 2.041g,30wt%的h2o2溶液16.7g,加入到81.259g蒸馏水中,配制得到100g含2wt% h2so4和5wt% h2o2的酸性过氧化氢溶液。

70.将废旧涤棉混纺织物剪成块状,用水洗净后烘干。

71.按照固液比为1:20,称取2g块状的废旧涤棉混纺织物,加入到40ml酸性过氧化氢溶液中充分润湿,置于高压反应釜中,加热至130℃反应5h,冷却后取出反应混合物。

72.将反应混合物超声处理30min,以滤网过滤,收集固形物,分别用水和乙醇多次重复洗涤至中性后,烘干得到涤纶织物1.3528g。

73.将滤余物进行离心分离,收集沉淀物,用水多次离心洗涤至中性,烘干,得到氧化纤维素粉末0.3285g。

74.经分析测定,处理后涤棉组分得到有效分离,涤纶回收完全且力学性能良好,棉纤维水解氧化为含有羧基的氧化纤维素。

75.实施例3。

76.分别称取98wt%的浓h2so

4 1.0205g,30wt%的h2o2溶液50g,加入到47.959g蒸馏水中,配制得到100g含1wt% h2so4和15wt% h2o2的酸性过氧化氢溶液。

77.将废旧涤棉混纺织物剪成块状,用水洗净后烘干。

78.按照固液比为1:5,称取2g块状的废旧涤棉混纺织物,加入到10ml酸性过氧化氢溶液中充分润湿,置于高压反应釜中,加热至140℃反应2h,冷却后取出反应混合物。

79.将反应混合物超声处理60min,以滤网过滤,收集固形物,分别用水和乙醇多次重复洗涤至中性后,烘干得到涤纶织物1.3387g。

80.将滤余物进行离心分离,收集沉淀物,用水多次离心洗涤至中性,烘干,得到氧化纤维素粉末0.3357g。

81.经分析测定,处理后涤棉组分得到有效分离,涤纶回收完全且力学性能良好,棉纤维水解氧化为含有羧基的氧化纤维素。

82.实施例4。

83.分别称取98wt%的浓h2so

4 3.0615g,30wt%的h2o2溶液50g,加入到46.9385g蒸馏水中,配制得到100g含3wt% h2so4和15wt% h2o2的酸性过氧化氢溶液。

84.将废旧涤棉混纺织物剪成块状,用水洗净后烘干。

85.按照固液比为1:5,称取2g块状的废旧涤棉混纺织物,加入到10ml酸性过氧化氢溶液中充分润湿,置于高压反应釜中,加热至160℃反应1.5h,冷却后取出反应混合物。

86.将反应混合物超声处理20min,以滤网过滤,收集固形物,分别用水和乙醇多次重复洗涤至中性后,烘干得到涤纶织物1.3192g。

87.将滤余物进行离心分离,收集沉淀物,用水多次离心洗涤至中性,烘干,得到氧化纤维素粉末0.2928g。

88.经分析测定,处理后涤棉组分得到有效分离,涤纶回收完全且力学性能良好,棉纤维水解氧化为含有羧基的氧化纤维素。

89.实施例5。

90.分别称取98wt%的浓h2so

4 3.0615g,30wt%的h2o2溶液33.4g,加入到47.959g蒸馏水中,配制得到100g含3wt% h2so4和10wt% h2o2的酸性过氧化氢溶液。

91.将废旧涤棉混纺织物剪成块状,用水洗净后烘干。

92.按照固液比为1:30,称取2g块状的废旧涤棉混纺织物,加入到60ml酸性过氧化氢溶液中充分润湿,置于高压反应釜中,加热至130℃反应2h,冷却后取出反应混合物。

93.将反应混合物超声处理30min,以滤网过滤,收集固形物,分别用水和乙醇多次重复洗涤至中性后,烘干得到涤纶织物1.3955g。

94.将滤余物进行离心分离,收集沉淀物,用水多次离心洗涤至中性,烘干,得到氧化纤维素粉末0.3541g。

95.经分析测定,处理后涤棉组分得到有效分离,涤纶回收完全且力学性能良好,棉纤维水解氧化为含有羧基的氧化纤维素。

96.本发明以上实施例并没有详尽叙述所有的细节,也不限制本发明仅为以上所述实施例。本领域普通技术人员在不脱离本发明原理和宗旨的情况下,针对这些实施例进行的各种变化、修改、替换和变型,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。