1.本发明涉及一种聚合单体的应用、原位聚合电解液、原位聚合电解液制备全固态二次电池的方法,属于摇椅式二次电池技术领域。

背景技术:

2.资源短缺,环境污染,发展新能源(清洁能源)已经成为21世纪亟待解决的问题。作为可以反复充放电的电能存储装置—二次电池备受瞩目,其中液态锂离子电池迅速发展,成为动力、储能、3c数码的强力候选。随着“碳达峰”、“碳中和”重要战略的部署,动力电池的市场需求量剧增,不仅需要锂离子电池的具有更高的能量密度,同时对锂离子电池的安全性也有了更高的要求。

3.传统的锂离子电池采用液态电解液,存在易泄露、易燃烧甚至爆炸的安全隐患,因此众多研究者和业界人员开始将目光转向全固态锂电池,尤其是固态的电解质的研究开始趋近于至高点。固态电解质包括无机电解质、聚合物电解质以及有机-无机复合电解质。其中聚合物电解质因强度高、可加工性好而成为研究的热点。聚合物电解质包括固态聚合物电解质、凝胶聚合物电解质以及原位聚合电解质。

4.相较于固态聚合物电解质,原位聚合电解液仅通过对电解液组分进行调整,更匹配现有的生产工艺,生产线无需做很大的变动就能够满足电池的制作,在全固态离子电池制备中表现出巨大的应用潜力。例如现有技术中,申请公布号为cn113299982a的中国发明专利申请公开了一种原位聚合电解液,该原位聚合电解液包括可聚合液晶、锂盐和聚合引发剂,所述可聚合液晶为含氰基的丙烯酸酯,所述原位聚合电解液的粘度为1~1000cps。通过将上述原位聚合电解液作为预聚物注入到正负极之间,加热固化使原位聚合电解液转变为固态电解质。尽管在加热的情况下,原位聚合固化构建锂离子传输通道,使固态电解质与电极之间接触更紧密,提高了固态电池的界面相容性,但由于液晶相存在可能导致高分子链段流动性较差,传导锂离子速率降低,使得采用该聚合电解液制备的全固态锂离子电池仍存在内阻较高的问题。

技术实现要素:

5.本发明的目的是提供一种聚合单体在制备原位聚合电解液中的应用,能够减小原位聚合物电解液制备的全固态二次电池的内阻。

6.本发明还提供了一种原位聚合电解液,以解决现有原位聚合电解液制备的全固态锂离子电池/钠离子电池内阻较高的问题。

7.本发明同时还提供了一种原位聚合电解液制备全固态二次电池的方法,能够减小制备的全固态二次电池的内阻。

8.为了实现以上目的,本发明的聚合单体在制备原位聚合电解液中的应用所采用的技术方案为:

9.本发明的聚合单体在制备原位聚合电解液中的应用,所述聚合单体为聚乙二醇二烷基烯基酸酯、n,n

’‑

二烷基烯基酰胺、n,n

’‑

亚烷基双烯基酰胺、酮酸烯基酯中的一种或任意组合。

10.本发明的聚合单体在制备原位聚合电解液中的应用,所提供的聚合单体更容易聚合形成长链,通过提高锂离子/钠离子传导速率,减小全固态锂离子电池/全固态钠离子电池的内阻。

11.进一步地,所述聚乙二醇二烷基烯基酸酯为聚乙二醇二甲基丙烯酸酯;所述n,n

’‑

二烷基烯基酰胺为n,n

’‑

二甲基丙烯酰胺和/或n,n

’‑

二乙基丙烯酰胺;所述n,n

’‑

亚烷基双烯基酰胺为n,n

’‑

亚甲基双丙烯酰胺;所述酮酸烯基酯为乙酰乙酸烯丙酯。

12.进一步地,所述聚乙二醇二烷基烯基酸酯的分子量为550~6000g/mol。例如所述聚乙二醇二烷基烯基酸酯的分子量为600~2000g/mol。

13.本发明的原位聚合电解液所采用的技术方案是:

14.一种原位聚合电解液,包括聚合单体、碱金属盐、溶剂,所述聚合单体的质量与碱金属盐的质量之比为0.5~10:5~20;所述聚合单体为聚乙二醇二烷基烯基酸酯、n,n

’‑

二烷基烯基酰胺、n,n

’‑

亚烷基双烯基酰胺、酮酸烯基酯的一种或任意组合;所述碱金属盐为锂盐或钠盐。

15.本发明的原位聚合电解液,以聚乙二醇二烷基烯基酸酯、n,n

’‑

二烷基烯基酰胺、n,n

’‑

亚烷基双烯基酰胺、酮酸烯基酯中的一种或任意组合作为聚合单体,通过原位聚合法引入聚合物电解质后,更容易在负极片表面形成sei膜;同时加热固化之后将电液态电解液转变为固态电解质,进一步避免了液态电解液因泄露而导致的安全问题。

16.此外,由于锂离子/钠离子传导的路径是有取向的,相较于多官能度的非线性聚合单体(多官能度的非线性聚合单体因聚合位点较多、空间位阻效应较大,聚合得到聚合度不高、分子链较短的聚合物,不利于锂离子/钠离子传导),本发明采用的聚合物单体更容易形成长链,提高锂离子/钠离子传导速率,进而可以减小全固态锂离子电池/全固态钠离子电池的内阻。

17.进一步地,所述聚乙二醇二烷基烯基酸酯的分子量为550~6000g/mol,例如所述聚乙二醇二烷基烯基酸酯的分子量为600~2000g/mol。所述聚乙二醇二烷基烯基酸酯为聚乙二醇二甲基丙烯酸酯。所述n,n

’‑

二烷基烯基酰胺为n,n

’‑

二甲基丙烯酰胺和/或n,n

’‑

二乙基丙烯酰胺。所述n,n

’‑

亚烷基双烯基酰胺为n,n

’‑

亚甲基双丙烯酰胺。所述酮酸烯基酯为乙酰乙酸烯丙酯。例如,所述聚合单体为聚乙二醇二甲基丙烯酸酯和n,n

’‑

二甲基丙烯酰胺,聚乙二醇二甲基丙烯酸酯和n,n

’‑

二甲基丙烯酰胺的质量之比优选为3:2;又如聚合单体为乙二醇二甲基丙烯酸酯和n,n

’‑

亚甲基双丙烯酰胺,聚合单体为乙二醇二甲基丙烯酸酯和n,n

’‑

亚甲基双丙烯酰胺的质量之比优选为3:2;再如聚合单体为乙酰乙酸烯丙酯和n,n

’‑

亚甲基双丙烯酰,乙酰乙酸烯丙酯和n,n

’‑

亚甲基双丙烯酰的质量之比优选为3:2。

18.进一步地,所述原位聚合电解液中还包括有快离子导体。通过在原位聚合电解液中添加锂快离子导体或钠离子导体进一步提高锂离子或钠离子的传输速率。所述快离子导体为锂快离子导体或钠快离子导体。现有锂快离子导体和钠快离子导体均可用于本发明。可以理解的是,所述碱金属盐为锂盐时,所述快离子导体为锂快离子导体;所述碱金属盐为钠盐时,所述快离子导体为钠快离子导体。进一步地,所述碱金属盐为锂盐时,快离子导体

为锂镧锆氧化物、钽掺杂锂镧锆氧化物、铝掺杂锂镧锆氧化物、锂镧钛氧化物、磷酸钛铝锂、磷酸钛锗锂中的一种或任意组合。现有钠快离子导体均可以用于本发明,钠快离子导体优选为磷酸锆钠(nazr2(po4)3)。

19.进一步地,所述聚合单体的质量与碱金属盐的质量之比为1~10:5~20。

20.进一步地,所述原位聚合电解液还包括引发剂;所述原位聚合电解液中聚合单体、引发剂、碱金属盐、溶剂的质量之比为0.5~10:0.05~1.5:5~20:60~85,优选为1~10:0.05~1.5:5~20:60~85,例如为5:0.25~0.75:12:80~85。

21.进一步地,所述引发剂为偶氮二异丁腈、偶氮二异戊腈、偶氮二异庚腈、偶氮二异丁酸二甲酯、过氧化苯甲酰、过氧化月桂酰、过氧化甲乙酮、过氧化环己酮、过氧化苯甲酸叔丁酯中的一种或任意组合。

22.进一步地,所述锂盐为六氟磷酸锂、四氟磷酸锂、二氟磷酸锂、高氯酸锂、二草酸硼酸锂、二氟单草酸硼酸锂、三氟甲基磺酸锂、双三氟甲基磺酰亚胺锂、双氟磺酰亚胺锂、铝硅酸锂、镓锆酸锂中的一种或任意组合。所述钠盐优选为六氟磷酸钠。

23.进一步地,所述溶剂为碳酸乙烯酯、丙酸乙烯酯、碳酸丙烯酯、丁酸乙烯酯、碳酸二甲酯、碳酸二乙酯、碳酸甲乙酯、γ-丁内酯、四氢呋喃、1,2-二甲基乙烷中的一种或任意组合。

24.进一步地,所述原位聚合电解液还包括电解液添加剂,所述聚合单体与电解液添加剂的质量之比为0.5~10:0.5~5,优选为1~10:0.5~5,例如为5:2~3。锂离子电池或钠离子电池电解液常用添加剂均可作为本发明采用的电解液添加剂。进一步地,所述电解液添加剂为氟代碳酸乙烯酯、碳酸亚乙烯酯、硫酸乙烯酯、1,3-丙烯磺酸内酯、磷酸三甲酯、磷酸三乙酯、磷酸三丁酯、磷酸三苯酯、三(4-甲氧基苯基)磷酸酯、乙烯乙基磷酸酯中的一种或任意组合。

25.进一步地,所述原位聚合电解液由聚合单体、引发剂、碱金属盐、溶剂和电解液添加剂组成。

26.本发明的原位聚合电解液制备全固态二次电池的方法所采用的技术方案为:

27.本发明的原位聚合电解液制备全固态二次电池的方法,包括以下步骤:将电解液加入到正极片和负极片之间,加热进行原位聚合反应;所述全固态二次电池为全固态锂离子电池或全固态钠离子电池。

28.本发明的原位聚合电解液制备全固态二次电池的方法简便、高效,得到的电池安全稳定,且与现有的锂电池生产路线完全契合,无需其他设备的资金投入,极大地推动了固态二次电池实际生产应用。

29.进一步地,所述原位聚合反应的温度为40~70℃,时间为1~12h。例如所述原位聚合反应的温度为50℃。原位聚合反应的时间为4h。

30.进一步地,所述正极片包括正极集流体和涂覆在正极集流体上的正极活性物质层;所述负极片包括负极集流体和涂覆在负极集流体上的负极活性物质层;所述正极活性物质层的厚度为50~200μm,例如为185μm;所述负极活性物质层的厚度为50~250μm,例如为244μm;所述正极活性物质层、负极活性物质层中均含有快离子导体。电解液浸润正负极片后,引入电解液的聚合物单体在加热条件下进行原位聚合,将快离子导体掺杂进入极片中可以配合原位聚合反应建立快离子导体建立锂离子/钠离子传输网络,通过提高离子电

导率,能够在提升电池能量密度的同时克服厚电极的离子电导率较低的缺陷,同时还可以协同原位电解液进行固态电池组装,得到安全稳定的电池。

31.进一步地,所述正极活性物质层包括正极活性物质、导电剂、快离子导体和粘结剂;所述快离子导体和正极活性物质的质量之比为0.3~0.35:9~10。进一步地,正极活性物质层中,正极活性物质、导电剂、快离子导体和粘结剂的质量之比为9~10:1~1.5:0.3~0.35:0.125~1.5。

32.进一步地,所述负极活性物层包括负极活性物质、导电剂、快离子导体和粘结剂;所述快离子导体和负极活性物质的质量之比为0.15~0.2:7~8。进一步地,负极活性物质层中,负极活性物质、导电剂、快离子导体和粘结剂的质量之比为7~8:0.8~2:0.15~0.2:0.105~1.5。

33.进一步地,所述负极活性物质为石墨、无定形碳、纳米硅碳、氧化亚硅碳中的一种或任意组合。所述石墨为人造石墨和/或天然石墨。所述无定型碳优选为硬碳。所述纳米硅碳为纳米硅表面包覆碳层形成的负极活性物质。

34.进一步地,所述正极活性物质层中的导电剂、负极活性物质层中的导电剂独立选自导电炭黑、碳纳米管、石墨烯、碳纤维中的一种或任意组合。所述正极活性物质层中的粘结剂、负极活性物质层中的粘结剂选自聚偏氟乙烯、聚偏氟乙烯-六氟丙烯、聚四氟乙烯、丁苯乳液、聚苯烯酸酯、羧甲基纤维素中的一种或任意组合。所述导电炭黑优选为乙炔黑和/或super p。

35.进一步地,所述正极片是将正极浆料涂覆在正极集流体上后进行干燥、辊压得到。所述正极浆料是将正极活性物质、导电剂、粘结剂和快离子导体分散在分散剂中得到。所述正极浆料中,正极活性物质与分散剂的质量之比为9~10:20。所述正极集流体为铝箔。

36.进一步地,所述负极片是将负极浆料涂覆在负极集流体上后进行干燥、辊压得到。所述负极浆料是将负极活性物质、导电剂、粘结剂和快离子导体分散在分散剂中得到。所述负极浆料中,负极活性物质与分散剂的质量之比为7~8:10~15。所述负极集流体为铜箔。

37.所述正极浆料中的分散剂、负极浆料中的分散剂独立选自n-甲基吡咯烷酮、n-二甲基酰胺、二甲基亚砜、去离子水中的一种或任意组合。

38.可以理解的是,正极活性物质层中的正极活性物质、正极活性物质层中的快离子导体、负极活性物质层中的快离子导体与全固态二次电池的类型相匹配,如全固态二次电池为全固态锂离子电池时,正极活性物质为锂离子电池正极活性物质,正、负极活性物质层中的快离子导体为锂快离子导体;全固态二次电池为钠离子电池时,正极活性物质为钠离子电池正极活性物质,正、负极活性物质层中的快离子导体为钠快离子导体。

39.进一步地,所述全固态二次电池为锂离子电池时,所述正极活性物质层中的正极活性物质为钴酸锂、锰酸锂、磷酸铁锂、三元材料、无钴正极材料中的一种或任意组合。三元材料常用ncm811及ncm613。所述全固态二次电池为钠离子电池时,所述正极活性物质层中的正极活性物质优选为磷酸钒钠。

40.进一步地,所述全固态二次电池为全固态锂离子电池,所述正极活性物质层中快离子导体、负极活性物质层中快离子导体均为锂快离子导体;正极活性物质层中快离子导体、负极活性物质层中的快离子导体独立选自为锂镧锆氧化物(llzo)、钽掺杂锂镧锆氧化物(llzto)、铝掺杂锂镧锆氧化物(llzao)、锂镧钛氧化物(llto)、磷酸钛铝锂(latp)、磷酸

钛锗锂(lagp)中的一种或任意组合。上述列举的快离子导体已经可以在工业上量产,能够降低全固态锂离子电池的生产成本,并且稳定性更高。

41.全固态二次电池为全固态钠离子电池时,正、负极活性物质层中的快离子导体可采用现有的钠快离子导体,正极活性物质层中正极活性物质可以采用现有的钠离子电池正极活性物质。

42.进一步地,将电解液加入到正极片和负极片之间是将电解液加入到正极片和负极片之间的方法包括以下步骤:将隔膜浸润原位聚合电解液后置于正极片和负极片之间进行组装。所述原位聚合电解液是将聚合单体、碱金属盐、溶剂以及电解液添加剂混合均匀后,添加引发剂混匀得到。可以理解的是,原位聚合电解液的用量足以完全浸润正极片的正极活性物质层和负极片的负极活性物质层。

具体实施方式

43.以下结合具体实施方式对本发明的技术方案作进一步的说明。

44.以下实施例以及对比例中采用的铝箔的厚度为15μm,铜箔的厚度为6μm。

45.实施例1

46.本实施例的原位聚合电解液,由碳酸乙烯酯、碳酸甲乙酯、氟代碳酸乙烯酯、六氟磷酸锂、聚乙二醇二甲基丙烯酸酯、n,n

’‑

二甲基丙烯酰胺和偶氮二异丁腈组成;碳酸乙烯酯、碳酸甲乙酯、氟代碳酸乙烯酯、六氟磷酸锂、聚乙二醇二甲基丙烯酸酯、n,n

’‑

二甲基丙烯酰胺和偶氮二异丁腈的质量之比为45:40:3:12:3:2:0.25;所采用的聚乙二醇二甲基丙烯酸酯的分子量为600g/mol。

47.实施例2

48.本实施例的原位聚合电解液,由碳酸乙烯酯、碳酸二乙酯、碳酸亚乙烯酯、磷酸三乙酯、高氯酸锂、聚乙二醇二甲基丙烯酸酯、n,n

’‑

亚甲基双丙烯酰胺和偶氮二异丁腈组成;碳酸乙烯酯、碳酸二乙酯、碳酸亚乙烯酯、磷酸三乙酯、高氯酸锂、聚乙二醇二甲基丙烯酸酯、n,n

’‑

亚甲基双丙烯酰胺和偶氮二异丁腈的质量之比为50:35:2:0.5:12:3:2:0.5;所采用的聚乙二醇二甲基丙烯酸酯的分子量为2000g/mol。

49.实施例3

50.本实施例的原位聚合电解液,由碳酸丙烯酯、碳酸二甲酯、氟代碳酸乙烯酯、硫酸乙烯酯、六氟磷酸锂、丙烯腈、n,n

’‑

二甲基丙烯酰胺、偶氮二异庚腈组成;碳酸丙烯酯、碳酸二甲酯、氟代碳酸乙烯酯、硫酸乙烯酯、六氟磷酸锂、丙烯腈、n,n

’‑

二甲基丙烯酰胺、偶氮二异庚腈的质量之比为30:50:3:0.5:12:3:2:0.5。

51.实施例4

52.本实施例的原位聚合电解液,由碳酸丙烯酯、碳酸二甲酯、氟代碳酸乙烯酯、硫酸乙烯酯、六氟磷酸锂、乙酰乙酸烯丙酯、n,n

’‑

亚甲基双丙烯酰胺和偶氮二异丁腈组成;碳酸丙烯酯、碳酸二甲酯、氟代碳酸乙烯酯、硫酸乙烯酯、六氟磷酸锂、乙酰乙酸烯丙酯、n,n

’‑

亚甲基双丙烯酰胺、偶氮二异丁腈的质量之比为30:50:3:0.5:12:3:2:0.75。

53.以下实施例5和实施例6中采用的导电炭黑具体为super p。

54.实施例5

55.本实施例的原位聚合电解液制备全固态二次电池的方法为原位聚合电解液制备

全固态锂离子电池的方法,具体包括以下步骤:

56.1)正极片制备:将10g的钴酸锂、1.2g的导电炭黑以及0.135g聚偏氟乙烯高速分散于20g的n-甲基吡咯烷酮中,然后添加0.35g llzto,分散均匀,得到正极浆料;将得到的正极浆料厚涂到铝箔上,烘干辊压,得到厚度200μm的正极片。

57.2)负极片制备:将7g的天然石墨、0.8g的导电炭黑以及0.105g羧甲基纤维素高速分散于15g的n-甲基吡咯烷酮中,然后添加0.15g llzto,分散均匀,得到负极浆料;将得到的负极浆料厚涂到铜箔上,烘干辊压,得到厚度250μm的负极片。

58.3)原位聚合电解液的制备:将45g碳酸乙烯酯、40g碳酸甲乙酯与3g氟代碳酸乙烯酯混合均匀,之后加入12g六氟磷酸锂、3g分子量600g/mol的聚乙二醇二甲基丙烯酸酯和2g的n,n

’‑

二甲基丙烯酰胺溶解后,再加入0.25g偶氮二异丁腈溶解至完全,得到电解液。

59.4)电池组装:采用2032型电池壳,在20μm厚的隔膜上滴加8滴制备的电解液后与正极片、负极片进行进行组装,之后在50℃加热条件下进行原位聚合4h,使液态电解液转变为固态电解质,即得。

60.实施例6

61.本实施例的原位聚合电解液制备全固态二次电池的方法为原位聚合电解液制备全固态锂离子电池的方法,具体包括以下步骤:

62.1)正极片制备:将9g的三元材料ncm811、1g的导电炭黑以及0.125g聚偏氟乙烯高速分散于20g的n-甲基吡咯烷酮中,然后添加0.3g latp,分散均匀,得到正极浆料;将得到的正极浆料厚涂到铝箔上,烘干辊压,得到厚度200μm的正极片。

63.2)负极片制备:将7.5g的人造石墨、1.5g的导电炭黑以及0.105g聚偏氟乙烯高速分散于10g的n-甲基吡咯烷酮中,然后添加0.15g latp,分散均匀,得到负极浆料;将得到的负极浆料厚涂到铜箔上,烘干辊压,得到厚度250μm的负极片。

64.3)原位聚合电解液的制备:将50g碳酸乙烯酯、35g碳酸二乙酯与2g碳酸亚乙烯酯和0.5g磷酸三乙酯混合均匀,之后加入12g高氯酸锂、3g分子量2000g/mol的聚乙二醇二甲基丙烯酸酯和2g的n,n

’‑

亚甲基双丙烯酰胺溶解后,再加入0.5g偶氮二异丁腈,完全溶解后得到电解液。

65.4)电池组装:采用2032型电池壳,在20μm厚的隔膜上滴加8滴制备的电解液后与正极片、负极片进行进行组装,之后在50℃加热条件下进行原位聚合4h,使液态电解液转变为固态电解质,即得。

66.实施例7

67.本实施例的原位聚合电解液制备全固态二次电池的方法为原位聚合电解液制备全固态锂离子电池的方法,具体包括以下步骤:

68.1)正极片制备:将10g的磷酸铁锂、1.5g的碳纳米管以及1.5g聚偏氟乙烯高速分散于20g的n-甲基吡咯烷酮中,然后添加0.35g lagp,分散均匀,得到正极浆料;将得到的正极浆料厚涂到铝箔上,烘干辊压,得到厚度200μm的正极片。

69.2)负极片制备:将8g的纳米硅碳、2g的碳纳米管以及0.15丁苯乳液高速分散于15g的n-甲基吡咯烷酮中,然后添加0.2g lagp,分散均匀,得到负极浆料;将得到的负极浆料厚涂到铜箔上,烘干辊压,得到厚度250μm的负极片。所采用的纳米硅碳中纳米硅的平均粒径为80nm;

70.3)原位聚合电解液的制备:将30g碳酸丙烯酯、50g碳酸二甲酯与3g氟代碳酸乙烯酯和0.5g硫酸乙烯酯混合均匀,之后加入12g六氟磷酸锂、3g乙酰乙酸烯丙酯和2g的n,n

’‑

亚甲基双丙烯酰胺溶解后,再加入0.75g偶氮二异丁腈,完全溶解后得到电解液。

71.4)电池组装:采用2032型电池壳,在20μm厚的隔膜上滴加8滴制备的电解液后与正极片、负极片进行进行组装,之后在50℃加热条件下进行原位聚合4h,使液态电解液转变为固态电解质,即得。

72.实施例8

73.本实施例的原位聚合电解液制备全固态二次电池的方法为原位聚合电解液制备全固态锂离子电池的方法,与实施例5的原位聚合电解液制备全固态锂离子电池的方法区别仅在于:

74.本实施例将实施例5中原位聚合电解液替换为采用包括以下步骤制备的电解液:

75.将30g碳酸乙烯酯、30g碳酸甲乙酯与5g氟代碳酸乙烯酯混合均匀,之后加入12g六氟磷酸锂、5g聚乙二醇二甲基丙烯酸酯(分子量为2000g/mol)溶解后,再加入0.05g偶氮二异丁腈溶解至完全,得到电解液。本实施例在电池组装过程中进行原位聚合的温度为40℃,时间为12h。

76.实施例9

77.本实施例的原位聚合电解液制备全固态二次电池的方法为原位聚合电解液制备全固态锂离子电池的方法,与实施例5的原位聚合电解液制备全固态锂离子电池的方法区别仅在于:

78.本实施例将实施例5中原位聚合电解液替换为采用包括以下步骤制备的电解液:

79.将45g碳酸乙烯酯、40g碳酸甲乙酯0.5g氟代碳酸乙烯酯混合均匀,之后加入20g六氟磷酸锂、1g n,n

’‑

二甲基丙烯酰胺溶解后,再加入1.5g偶氮二异丁腈溶解至完全,得到电解液。本实施例在电池组装过程中进行原位聚合的温度为70℃,时间为1h。

80.实施例10

81.本实施例的原位聚合电解液制备全固态二次电池的方法为原位聚合电解液制备全固态锂离子电池的方法,与实施例5的原位聚合电解液制备全固态锂离子电池的方法的区别仅在于:

82.本实施例将实施例5中原位聚合电解液替换为采用包括以下步骤制备的电解液:

83.将45g碳酸乙烯酯、40g碳酸甲乙酯与3g氟代碳酸乙烯酯混合均匀,之后加入5g六氟磷酸锂、10g n,n

’‑

二乙基丙烯酰胺溶解后,再加入0.25g偶氮二异丁腈溶解至完全,得到电解液。

84.实施例11

85.本实施例的原位聚合电解液制备全固态二次电池的方法为原位聚合电解液制备全固态锂离子电池的方法,与实施例5的原位聚合电解液制备全固态锂离子电池的方法的区别仅在于:

86.本实施例将实施例5中原位聚合电解液替换为采用包括以下步骤制备的电解液:

87.将45g碳酸乙烯酯、40g碳酸甲乙酯与3g氟代碳酸乙烯酯混合均匀,之后加入12g六氟磷酸锂、5g n,n

’‑

亚甲基双丙烯酰胺溶解后,再加入0.25g偶氮二异丁腈溶解至完全,得到电解液。

88.实施例12

89.本实施例的原位聚合电解液制备全固态二次电池的方法为原位聚合电解液制备全固态锂离子电池的方法,与实施例5的原位聚合电解液制备全固态锂离子电池的方法的区别仅在于:

90.本实施例将实施例5中原位聚合电解液替换为采用包括以下步骤制备的电解液:

91.将45g碳酸乙烯酯、40g碳酸甲乙酯与3g氟代碳酸乙烯酯混合均匀,之后加入15g六氟磷酸锂、5g乙酰乙酸烯丙酯溶解后,再加入0.25g偶氮二异丁腈溶解至完全,得到电解液。

92.实施例13

93.本实施例的原位聚合电解液制备全固态二次电池的方法为原位聚合电解液制备全固态钠离子电池的方法,具体包括以下步骤:

94.1)正极片制备:将10g的磷酸钒钠、1.2g的导电炭黑以及0.135g聚偏氟乙烯高速分散于20g的n-甲基吡咯烷酮中,然后添加0.35g磷酸锆钠(nazr2(po4)3,分散均匀,得到正极浆料;将得到的正极浆料厚涂到铝箔上,烘干辊压,得到厚度200μm的正极片。

95.2)负极片制备:将7g的硬碳、0.8g的导电炭黑以及0.105g羧甲基纤维素高速分散于15g的n-甲基吡咯烷酮中,然后添加0.15g磷酸锆钠(nazr2(po4)3),分散均匀,得到负极浆料;将得到的负极浆料厚涂到铜箔上,烘干辊压,得到厚度250μm的负极片。

96.3)原位聚合电解液的制备:将45g碳酸乙烯酯、40g碳酸甲乙酯与3g氟代碳酸乙烯酯混合均匀,之后加入12g六氟磷酸钠、3g分子量600g/mol的聚乙二醇二甲基丙烯酸酯和2g的n,n

’‑

二甲基丙烯酰胺溶解后,再加入0.25g偶氮二异丁腈溶解至完全,得到电解液。

97.4)电池组装:采用2032型电池壳,在20μm厚的隔膜上滴加8滴制备的电解液后与正极片、负极片进行进行组装,之后在50℃加热条件下进行原位聚合4h,使液态电解液转变为固态电解质,即得。

98.实施例14

99.本实施例的原位聚合电解液制备全固态二次电池的方法,与实施例13的区别仅在于:本实施例采用的原位聚合电解液中添加有快离子导体,具体地,本实施例的原位聚合电解液的制备方法包括以下步骤:将45g碳酸乙烯酯、40g碳酸甲乙酯与3g氟代碳酸乙烯酯混合均匀,之后加入12g六氟磷酸钠、5g乙酰乙酸烯丙酯溶解后,再加入0.25g偶氮二异丁腈溶解至完全,得到电解液。

100.对比例1

101.本对比例的锂离子电池的制备方法,与实施例5的原位聚合电解液制备全固态锂离子电池的方法的区别仅在于:本对比例采用的电解液是将45g碳酸乙烯酯、40g碳酸甲乙酯与3g氟代碳酸乙烯酯混合均匀,之后加入12g六氟磷酸锂溶解后得到的。

102.对比例2

103.本对比例的锂离子电池的制备方法,与实施例6的原位聚合电解液制备全固态锂离子电池的方法的区别仅在于:本对比例采用的电解液是将50g碳酸乙烯酯、35g碳酸二乙酯与2g碳酸亚乙烯酯和0.5g磷酸三乙酯混合均匀,之后加入12g高氯酸锂溶解后得到的。

104.对比例3

105.本对比例的锂离子电池的制备方法,与实施例5的原位聚合电解液制备全固态锂离子电池的方法的区别仅在于:本对比例采用的电解液采用包括以下步骤的方法制得:将

45g碳酸乙烯酯、40g碳酸甲乙酯与3g氟代碳酸乙烯酯混合均匀,之后加入12g六氟磷酸锂溶解后,然后加入3g的季戊四醇四丙烯酸酯溶解,之后再加入0.30g偶氮二异丁腈溶解至完全,得到电解液。

106.对比例4

107.本对比例的锂离子电池的制备方法,与实施例5的原位聚合电解液制备全固态锂离子电池的方法的区别仅在于:本对比例采用的电解液的成分按照质量比为50%4'-氰基[1,1'-联苯]-4-基-丙烯酸酯 45%双三氟甲基磺酰亚胺锂 3%偶氮二异丁腈 2%n-甲基吡咯烷酮,原位聚合反应的温度为75℃。

[0108]

实验例

[0109]

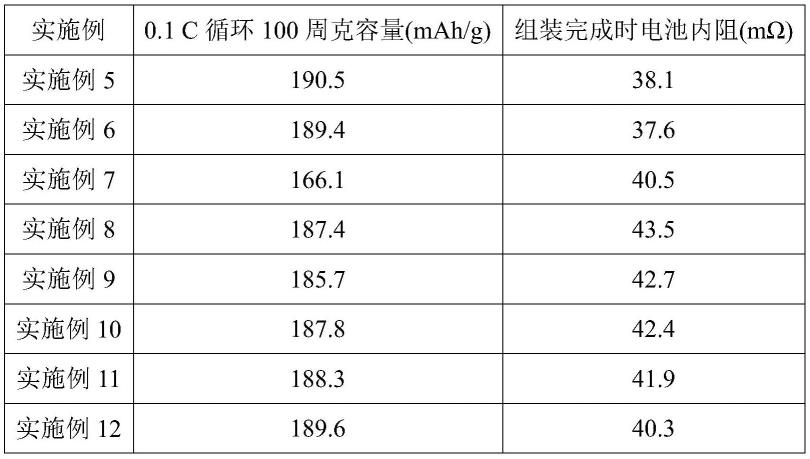

本实验例将实施例5~12以及对比例1~4中制得锂离子电池和实施例13~14中制得的钠离子电池都在25℃下进行性能测试,结果如表1所示。

[0110]

表1实施例电性能测试结果

[0111][0112]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。