1.本发明涉及汽车零部件加工的技术领域,具体涉及用于加工汽车变速箱五档齿轮的冷挤压加工方法。

背景技术:

2.一般在齿轮变速机构中,如汽车变速箱,汽车变速箱五档齿轮主要由齿轮基座和同步齿轮组成,齿毂是有内花键孔和外花键轴的盘状零件,与轴靠花键连接,当需要变速时,套在齿毂的齿套沿轴向移动,将花键孔同时套在齿轮的结合齿上,实现五档就实现了动力连接、传递。

3.目前,对于汽车变速箱五档齿轮的同步齿轮锻造工艺加工,同步齿轮采用粉末冶金工艺加工,焊接而成,极易产生裂缝;在随后长期的使用过程中,存在较严重的安全隐患,甚至造成汽车安全事故的发生,对驾乘人员的人身和财产造成重大的损害。

4.为了解决以上技术问题,中国专利文件(公开号为cn103753160a)公开了一种汽车变速箱中间轴五档齿制备方法,采用等温锻造制备预锻坯后进行冷挤压的加工方法,但是,在冷挤压过程中,冷挤压模具的上模会轴向从上至下挤压,多余挤压的坯料会推积到预锻坯的齿根,在上模继续挤压到齿根部位时,齿根部位的径向挤压力会集聚增加,对上模产生反作用力,容易导致上模开裂,同时,也会导致齿根部位的跨棒距m值变大,整个齿向的锥度也会变大,最终导致齿向不合格。

技术实现要素:

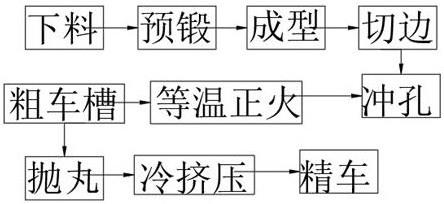

5.针对现有技术存在的上述不足,本发明的目的在于提供一种减少齿根部位径向挤压力的用于加工汽车变速箱五档齿轮的冷挤压加工方法。

6.解决上述技术问题,本发明采用如下技术方案:用于加工汽车变速箱五档齿轮的冷挤压加工方法,包括依次下料、预锻、成型、切边、冲孔、等温正火、粗车槽、抛丸、冷挤压以及精车的工序,其中,在等温正火工序后得到带有粗齿的预制坯料,预制坯料在粗车槽工序中,对粗齿的齿根两侧底部沿粗齿径向车削形成凹陷槽,再将预制坯料进行冷挤压工序,在冷挤压工序的过程中,预制坯料上多余的坯料沿粗齿径向方向挤压流入凹陷槽内,并将凹陷槽部分填充或完全填充,在精车工序中,再将凹陷槽内的坯料进行精车,得到齿根带有凹陷槽的齿轮。

7.本方案主要步骤在于粗车槽、冷挤压和精车工序,通过粗车槽工序形成轮齿齿根的凹陷槽,凹陷槽具有两个作用,第一个作用是在冷挤压过程中,预制坯料多余的坯料沿矩形齿侧面汇集到齿根,进而就会汇集到凹陷槽内,降低了冷挤压过程中上模挤压到齿根部位的力量,第二个作用是在冷挤压之后的精车工序中,凹陷槽内的坯料会经过精车车削剔除,剔除后,精车工序中还会对齿轮齿槽位置进行车削,车削过程中,由于凹陷槽位于齿根两侧的底部,其凹陷槽能够作为退刀槽使用,便于加工刀具的退刀;其次,在精车后得到带有凹陷槽的齿轮,齿轮的轮齿与其他配对的齿轮上的轮齿啮合相接触时,可啮合的齿轮的

齿根不与本方案中的齿轮的齿根的根部接触和干涉。

8.进一步,所述下料工序中,将原材料剪切成料段,经无心磨加工料段,对其表面进行磨削,在预锻工序中,将段料在保护气氛的中频感应加热炉中加热至1000℃~1100℃,在压力机上预锻成带有齿形的预锻坯。

9.进一步,所述保护气氛为氮气,在预锻工序中加热前将喷涂润滑剂,烘干润滑剂,所述润滑剂是石墨或有机高分子润滑剂。

10.进一步,在冲孔工序中,将预锻坯在冲孔设备上进行冲挤内孔形成环状坯料,再对环状坯料进行等温正火处理;等温正火是在930℃ ~950℃处理100~150分钟,然后用强风快速冷却到650℃

ꢀ±

15℃,在650℃

ꢀ±

15℃保持180分钟,再冷至室温得到带有粗齿的预制坯料。

11.进一步,在抛丸工序中,对预制坯料进行强力喷丸,并磷化皂化润滑处理。

12.进一步,所述冷挤压是在1000吨压力机,15~20mpa,保压时间0.5~1.0秒的条件下进行。

13.相比现有技术,本发明具有如下优点: 1、本发明采用粗车槽与冷挤压两种工序相互配合,实现对锻造后带有轮齿的预制坯料的轮齿齿根两侧底部沿径向车削形成凹陷槽,预留了容料空间,降低了挤压到根部的力量,模具也不开裂,从之前的50-500件的寿命提升到了2万以上,齿向精度改进后稳定的提升到了0.04以内,上、中、下的跨球m值都在可控范围内。

[0014] 2、本发明制得的齿轮精度高,氧化少,金属内在组织好,晶粒更细化,避免粗晶、混晶等不良组织;齿形流线连续,内部组织致密,机械强度比传统机加件提高35%;模具所承受的单位压强显著降低,模具寿命非常高。产品硬度hb130~150,金属组织达到2级;齿形光滑无毛刺,充填饱满,保证冷挤压成形后续热处理不会发生变形。

附图说明

[0015]

图1为本发明用于加工汽车变速箱五档齿轮的冷挤压加工方法的工艺流程图;图2为本发明用于加工汽车变速箱五档齿轮的冷挤压加工方法中得到凹陷槽的齿轮的结构示意图。

[0016]

图中:齿轮1、凹陷槽2。

具体实施方式

[0017]

下面将结合附图及实施例对本发明作其中说明。

[0018]

本实施例:参见图1-图2,用于加工汽车变速箱五档齿轮的冷挤压加工方法,包括依次下料、预锻、成型、切边、冲孔、等温正火、粗车槽、抛丸、冷挤压以及精车的工序,其中,在等温正火工序后得到带有粗齿的预制坯料,预制坯料在粗车槽工序中,对粗齿的齿根两侧底部沿粗齿径向车削形成凹陷槽2,再将预制坯料进行冷挤压工序,在冷挤压工序的过程中,预制坯料上多余的坯料沿粗齿径向方向挤压流入凹陷槽2内,并将凹陷槽2部分填充或完全填充,在精车工序中,再将凹陷槽2内的坯料进行精车,得到齿根带有凹陷槽2的齿轮1。

[0019]

本方案主要步骤在于粗车槽、冷挤压和精车工序,通过粗车槽工序形成轮齿齿根的凹陷槽2,凹陷槽2具有两个作用,第一个作用是在冷挤压过程中,预制坯料多余的坯料沿

矩形齿侧面汇集到齿根,进而就会汇集到凹陷槽2内,降低了冷挤压过程中上模挤压到齿根部位的力量,第二个作用是在冷挤压之后的精车工序中,凹陷槽2内的坯料会经过精车车削剔除,剔除后,精车工序中还会对齿轮1齿槽位置进行车削,车削过程中,由于凹陷槽2位于齿根两侧的底部,其凹陷槽2能够作为退刀槽使用,便于加工刀具的退刀;其次,在精车后得到带有凹陷槽2的齿轮1,该齿轮1的轮齿与其他配对的齿轮上的轮齿啮合相接触时,可啮合的齿轮的齿根不与本方案中的齿轮1的齿根的根部接触和干涉。

[0020]

作为优选,下料工序中,原材料为20crmntih,将原材料剪切成料段,经无心磨加工料段,对其表面进行磨削,在预锻工序中,将段料在保护气氛的中频感应加热炉中加热至1000℃~1100℃,在压力机上预锻成带有齿形的预锻坯。

[0021]

作为优选,保护气氛为氮气,在预锻工序中加热前将喷涂润滑剂,烘干润滑剂,润滑剂是石墨或有机高分子润滑剂。

[0022]

作为优选,在冲孔工序中,将预锻坯在冲孔设备上进行冲挤内孔形成环状坯料,再对环状坯料进行等温正火处理;等温正火是在930℃ ~950℃处理100~150分钟,然后用强风快速冷却到650℃

ꢀ±

15℃,在650℃

ꢀ±

15℃保持180分钟,再冷至室温得到带有粗齿的预制坯料。

[0023]

作为优选,在抛丸工序中,对预制坯料进行强力喷丸,并磷化皂化润滑处理。

[0024]

作为优选,冷挤压是在1000吨压力机,15~20mpa,保压时间0.5~1.0秒/的条件下进行。

[0025] 1、本发明采用粗车槽与冷挤压两种工序相互配合,实现对锻造后带有轮齿的预制坯料的轮齿齿根两侧底部沿径向车削形成凹陷槽2,预留了容料空间,降低了挤压到根部的力量,模具也不开裂,从之前的50-500件的寿命提升到了2万以上,齿向精度改进后稳定的提升到了0.04以内,上、中、下的跨球m值都在可控范围内。

[0026] 2、本发明制得的齿轮精度高,氧化少,金属内在组织好,晶粒更细化,避免粗晶、混晶等不良组织;齿形流线连续,内部组织致密,机械强度比传统机加件提高35%;模具所承受的单位压强显著降低,模具寿命非常高。产品硬度hb130~150,金属组织达到2级;齿形光滑无毛刺,充填饱满,保证冷挤压成形后续热处理不会发生变形。

[0027]

最后需要说明的是,以上实施例仅用以说明本发明的技术方案而非限制技术方案,本领域的普通技术人员应当理解,那些对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。