1.本实用新型涉及钢带生产领域,更具体地说,它涉及一种减小钢带板头在门辊处上翘的结构。

背景技术:

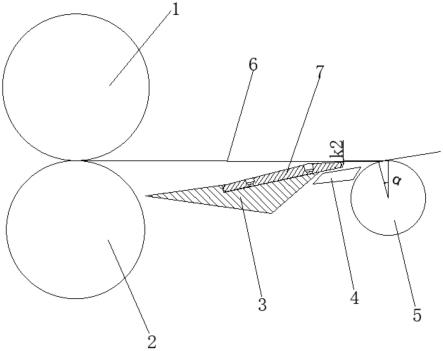

2.钢带的生产是经加热炉、粗轧、精轧加工后,再利用卷曲机收卷,从而成为厚厚的一卷柱形钢带。如图1所示,钢带在收卷过程中,是先经过1#收卷机的上夹送棍1和下夹送辊2,然后经过出口门板3、门辊导板4的导向到达门辊5位置,再进入到2#收卷机(图中未画出)进行收卷。由于目前的下夹送辊2与门辊5之间的距离过长,且出口门板3和门辊导板4的高度偏低(如图1所示,h1的高度偏低,为147.8mm;h2的高度偏低,为38mm),当钢带6的出口门板3、门辊导板4后,容易发生板头下垂撞击门辊5导致上翘(如图1所示,钢带撞击门辊的切入角α过大,进而导致钢带上翘),从而造成钢带6板头在2#收卷机的夹送辊中折叠咬入、内圈失张的问题(如图2所示的板头折叠处q),需要将板头折叠部分切除才合格,大大降低了钢带的成材率。特别是针对于厚度2mm以下的薄钢带,利用现有的收卷机进行收卷,生产钢带103卷,其中出现板头折叠现象的就有11卷,板头折叠率达到了10.7%,严重影响薄钢带的成材率。因此,亟需研发设计一种可以减小钢带板头在门辊处上翘的结构。

技术实现要素:

3.本实用新型要解决的技术问题是针对现有技术的上述不足,其目的是提供一种减小钢带板头在门辊处上翘的结构,有效减少板头折叠的问题,进而提高钢带的成材率。

4.本实用新型的技术方案是这样的:一种减小钢带板头在门辊处上翘的结构,包括下夹送辊和门辊,所述的下夹送辊与门辊之间设有用于引导钢带以小于30

°

的切入角撞击门辊的导向机构。

5.作为进一步地改进,所述的导向机构包括出口门板和门辊导板,所述的出口门板、门辊导板沿钢带的输送方向依次布置,且所述出口门板的顶面最低点相对下夹送辊的顶面最高点的距离为112.8mm~107.8mm,门辊导板的顶面最高点相对门辊的顶面最高点的距离为18mm~13mm。

6.进一步地,所述的导向机构包括出口门板,所述的出口门板顶部设有出口门板导板,所述出口门板导板的左端顶面与出口门板的中部顶面相平齐,右端凸起于出口门板的顶部,且延伸至门辊的一侧。

7.进一步地,所述出口门板导板的顶面由两个相互衔接且倾斜的第一导向面和第二导向面组成,所述的第一导向面和第二导向面的倾斜方向相反,所述第一导向面的左端与出口门板的中部顶面相平齐,所述第二导向面的右端延伸至门辊一侧,且所述第二导向面右端顶面最高点的高度小于或等于门辊最高点的高度。

8.进一步地,所述第二导向面的右端顶面最高点相对门辊的顶面最高点的距离为18mm~13mm。

9.进一步地,所述第一导向面的斜度大于出口门板顶面的斜度,所述第一导向面的斜度小于第二导向面的斜度,且所述第一导向面的长度大于第二导向面的长度。

10.进一步地,所述的出口门板导板上开设有多个螺栓孔,所述的出口门板导板通过螺栓穿过螺栓孔与出口门板连接。

11.进一步地,每个所述螺栓孔的顶部边缘沿钢带输送方向的一侧均通过打磨形成有光滑面。

12.进一步地,所述的出口门板导板由多个镶嵌板组成,多个所述的镶嵌板并列安装在出口门板上。

13.进一步地,位于中间的一个所述的镶嵌板中间开设有让位通道,所述的让位通道位于靠近门辊的一侧。

14.有益效果

15.本实用新型与现有技术相比,具有以下优点:

16.本实用新型的减小钢带板头在门辊处上翘的结构,通过导向机构来减小板头撞击门辊时的切入角,实现降低钢带板头的上翘幅度,有效减少板头折叠的问题;经过试验,利用该结构的收卷机来生产2mm以下的薄板钢带34卷,其中板头折叠发生1卷,板头折叠比例2.9%,对比于现有的收卷机上卷钢带,其板头折叠比例下降了7.8%,大大提高了钢带的成材率,进而降低了成本。

附图说明

17.图1为现有技术的结构示意图;

18.图2为利用现有技术收卷的钢带卷示意图;

19.图3为本实用新型实施例1的结构示意图;

20.图4为本实用新型实施例2的结构示意图;

21.图5为本实用新型实施例2中导向机构的俯视结构示意图;

22.图6为本实用新型实施例2中其中一个镶嵌板的剖面结构示意图;

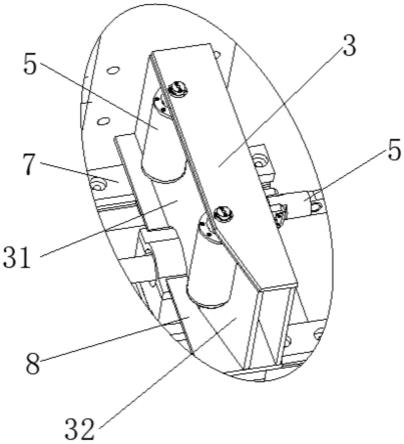

23.图7为本实用新型实施例2中另一个镶嵌板的立体结构示意图。

24.其中:1-上夹送辊、2-下夹送辊、3-出口门板、4-门辊导板、5-门辊、6-钢带、7-出口门板导板、8-镶嵌板、71-第一导向面、72-第二导向面、73-螺栓孔、74-光滑面。

具体实施方式

25.下面结合附图中的具体实施例对本实用新型做进一步的说明。

26.本实用新型的一种减小钢带板头在门辊处上翘的结构,包括下夹送辊2和门辊5,其中,在下夹送辊2与门辊5之间设有用于引导钢带6以小于30

°

的切入角撞击门辊5的导向机构。优选的,该切入角为20

°

~0

°

,可以将切入角减小至20

°

、15

°

、10

°

等数值,使得钢带板头的上翘幅度降低。

27.本实用新型的减小钢带板头在门辊处上翘的结构,通过导向机构来减小板头撞击门辊时的切入角,实现降低钢带板头的上翘幅度,有效减少板头折叠的问题;经过试验,利用该结构的收卷机来生产2mm以下的薄板钢带34卷,其中板头折叠发生1卷,板头折叠比例2.9%,对比于现有的收卷机上卷钢带,其板头折叠比例下降了7.8%,大大提高了钢带的成

材率,进而降低了成本。

28.实施例1

29.参阅图3,为本实用新型的一个具体实施例,本实施例中的导向机构包括出口门板3和门辊导板4,其中,出口门板3、门辊导板4沿钢带6的输送方向依次布置,且出口门板3的顶面最低点相对下夹送辊2的顶面最高点的距离为112.8mm~107.8mm(如图3中h1),门辊导板4的顶面最高点相对门辊5的顶面最高点的距离为18mm~13mm(如图3中的h2)。即对出口门板3、门辊导板4同时抬高,其中,出口门板3的抬高距离是35mm~40mm(即h1-h1后的数值),门辊导板4的抬高距离是20mm~25mm(即h2-h2后的数值),从而将钢带6向上抬起,进而实现引导钢带6板头以小于30

°

的切入角撞击门辊5。

30.利用本实施例的导向机构的一种减小钢带板头在门辊处上翘的方法,该方法包括如下具体步骤:

31.s1、在下夹送辊2与门辊5之间沿钢带6的输送方向依次安装出口门板3和门辊导板4,使出口门板3的顶面最低点相对下夹送辊2的顶面最高点的距离为111.8mm,门辊导板4的顶面最高点相对门辊5的顶面最高点的距离为15mm,即分别对出口门板3抬高了36mm,对门辊导板4抬高了23mm;

32.s2、上夹送辊1和下夹送辊2将钢带6输送到出口门板3上,利用出口门板3对钢带6板头进行支撑并导向;

33.s3、上夹送辊1和下夹送辊2继续输送钢带6,使钢带6板头进入门辊导板4,再利用门辊导板4对钢带6板头进行支撑并导向;

34.s4、上夹送辊1和下夹送辊2继续输送钢带6,使钢带6板头以15

°

的切入角撞击门辊5。

35.利用本实施例的导向机构对钢带进行导向后,板头折叠的问题得到了很大的改善,但是该实施例在实际应用时,仍然存在两个缺点:

36.一、下夹送辊2与出口门板3之间的间隙变大,如图3中a处所示,由于出口门板3抬高了,该处间隙由原来的8mm变成了106mm,钢带从上夹送辊1和下夹送辊2出来后,钢带有穿入该间隙的风险;

37.二、出口门板3整体抬高了,钢带板尾在无张力减速阶段,容易与出口门板表面刮擦(如图3中b处位置),可能会导致钢带下表面擦伤的问题。

38.实施例2

39.参阅图4-7,为本实用新型的另一个具体实施例,本实施例中的导向机构包括出口门板3,其中,在出口门板3顶部设有出口门板导板7,该出口门板导板7的左端顶面与出口门板3的中部顶面相平齐,保证钢带6平稳过渡至出口门板导板7上,出口门板导板7的右端凸起于出口门板3的顶部,使得出口门板3顶面抬高,且出口门板导板7的右端延伸至门辊5的一侧,使得钢带6直接过渡到门辊5上。

40.优选的,出口门板导板7的顶面由两个相互衔接且倾斜的第一导向面71和第二导向面72组成,第一导向面71和第二导向面72的倾斜方向相反,第一导向面71的左端与出口门板3的中部顶面相平齐,第二导向面72的右端延伸至门辊5一侧,第一导向面71的斜度大于出口门板3顶面的斜度,第一导向面71的斜度小于第二导向面72的斜度,且第一导向面71的长度大于第二导向面72的长度,两个倾斜方向相反的导向面结构,使得钢带6更好的过渡

至门辊5上,且第二导向面72右端顶面最高点的高度小于或等于门辊5最高点的高度,保证钢带6板头能够撞击门辊5。

41.优选的,第二导向面72的右端顶面最高点相对门辊5的顶面最高点的距离为18mm~13mm(如图4中k2),保证钢带板头能够以小于30

°

的切入角撞击门辊5。

42.优选的,在出口门板导板7上开设有多个螺栓孔73,其中,出口门板导板7通过螺栓穿过螺栓孔73与出口门板3连接,实现对出口门板导板7的安装,并且便于拆装维护。进一步地,每个螺栓孔73的顶部边缘沿钢带6输送方向的一侧均通过打磨形成有光滑面74,使得出口门板导板7的顶面沿钢带6的输送方向形成鱼鳞式的表面,防止螺栓孔73刮伤钢带。

43.优选的,出口门板导板7由多个镶嵌板8组成,多个镶嵌板8并列安装在出口门板3上。多个镶嵌板8组成的出口门板导板7,当局部损坏时,可以实现单独更换,使用更加方便。进一步地,位于中间的一个镶嵌板8中间开设有让位通道9,该让位通道9位于靠近门辊5的一侧,在对钢带进行镭射时,方便信号通过。

44.需要说明的是,现有的门辊导板4可以保留,出口门板导板7的右端覆盖在门辊导板4上方即可,可以实现在线改造。

45.利用本实施例的导向机构的一种减小钢带板头在门辊处上翘的方法,该方法包括如下具体步骤:

46.s1、在出口门板3的右端顶部开设安装槽,在安装槽内安装出口门板导板7,使出口门板导板7的左端顶面与出口门板3的中部顶面相平齐,出口门板导板7的右端延伸并覆盖在门辊导板4的右端上方,并且出口门板导板7的右端顶面最高点相对门辊5的顶面最高点的距离为15mm;

47.s2、上夹送辊1和下夹送辊2将钢带6输送到出口门板3上,利用出口门板3对钢带6板头进行支撑并导向;

48.s3、上夹送辊1和下夹送辊2继续输送钢带6,使钢带6板头进入出口门板导板7,再利用出口门板导板7对钢带6板头进行支撑并导向;

49.s4、上夹送辊1和下夹送辊2继续输送钢带6,使钢带6板头以15

°

的切入角撞击门辊5。

50.利用本实施例的导向机构对钢带进行导向后,板头折叠的问题得到了很大的改善,同时也可以有效解决实施例1中存在的缺陷,更加符合钢带的收卷要求。

51.以上所述的仅是本实用新型的优选实施方式,应当指出对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些都不会影响本实用新型实施的效果和专利的实用性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。