1.本实用新型涉及电动涡旋压缩机相关技术领域,尤其是指一种电动涡旋压缩机的油路结构。

背景技术:

2.随着压缩机的工作,制冷剂气体不断向排气腔流动,润滑油夹杂在制冷剂气体中被带入排气腔内,润滑油因重力作用沉积在排气腔的底部,因此压缩机内的运动机构容易缺油,为使润滑油返回到工作腔中,通常在压缩机中设置回油通道。现有的回油通路,将压缩机的润滑油引回到工作腔中时,并不能有效的过滤掉杂质,从而导致压缩机零部件的磨损,使得压缩机的可靠性大大降低。

技术实现要素:

3.本实用新型是为了克服现有技术中存在上述的不足,提供了一种减少磨损且提高可靠性的电动涡旋压缩机的油路结构。

4.为了实现上述目的,本实用新型采用以下技术方案:

5.一种电动涡旋压缩机的油路结构,包括静盘组件、支架组件、上盖组件和耐磨片,所述静盘组件的正面与上盖组件连接,所述静盘组件的背面通过耐磨片与支架组件连接,所述的静盘组件包括静涡旋盘,所述的静涡旋盘与上盖组件之间构成储油腔,所述静涡旋盘的一侧设有进油通路,所述静涡旋盘的另一侧设有出油通路,所述的耐磨片上设有过油通槽和过油通孔,所述的支架组件包括支架本体,所述的支架本体上设有第一支架通槽和第二支架通槽,所述的出油通路上设有节流过滤组件,所述进油通路的一端通过耐磨片上的过油通槽后与支架本体上的第一支架通槽连通,所述支架本体上的第二支架通槽通过耐磨片上的过油通孔后与出油通路的一端连通,所述出油通路的另一端与储油腔连通。

6.本方案提供了一种压缩机的油路结构,包括进油通路、过油通槽、第一支架通槽、第二支架通槽、过油通孔、出油通路以及储油腔,进油通路与压缩机的高压排气腔连通,第一支架通槽和第二支架通槽均与压缩机的背压腔连通,储油腔通过静涡旋盘与压缩机的低压侧连通,并在出油通路上设置有节流过滤结构,不仅能将压缩机的润滑油引回到工作腔中,减少零部件之间的磨损,也能过滤掉其中的杂质,提高压缩机的可靠性。

7.作为优选,所述的进油通路包括第一静盘槽、第一静盘孔和第二静盘孔,所述的第一静盘槽置于静涡旋盘的正面,所述的第一静盘孔置于静涡旋盘的内部,所述的第二静盘孔置于静涡旋盘的背面,所述的第一静盘槽通过第一静盘孔与第二静盘孔连通,所述静涡旋盘上第一静盘槽所在的位置与第二静盘孔所在的位置呈上下交错分布。通过上述结构设计使得润滑油沿着进油通路进入到背压腔中,不会直接冲入到背压腔,提高了压缩机的可靠性。

8.作为优选,所述过油通槽和过油通孔均置于耐磨片的外侧边缘处,所述过油通槽的形状呈圆弧状,所述过油通槽的一端与第二静盘孔连通,所述过油通槽的另一端与第一

支架通槽连通。通过耐磨片上过油通槽的结构设计能够使得润滑油沿着过油通槽运动,不会直接冲入到背压腔,进一步提高了压缩机的可靠性。

9.作为优选,所述的出油通路包括第三静盘孔、第二静盘槽和第四静盘孔,所述的第三静盘孔和第二静盘槽均置于静涡旋盘的正面,所述的第二静盘槽置于第三静盘孔的一侧且与第三静盘孔连通,所述的第四静盘孔置于静涡旋盘的背面,所述的第三静盘孔和第四静盘孔之间设有连接孔,所述的第三静盘孔通过连接孔与第四静盘孔连通,所述连接孔的直径小于第三静盘孔的直径且小于第四静盘孔的直径,所述静涡旋盘上第三静盘孔所在的位置与第四静盘孔所在的位置呈上下对应分布,所述的第三静盘孔与储油腔连通。通过出油通路的结构设计,使得背压腔内的润滑油能够快速的回流到储油腔内,提高了回油效率。

10.作为优选,所述的节流过滤组件包括低压滤网、钢球、弹簧和固定销,所述的低压滤网置于第四静盘孔内,所述的钢球、弹簧和固定销均置于第三静盘孔内,所述的钢球置于第三静盘孔靠近连接孔的所在位置处,所述的固定销置于第三静盘孔远离连接孔的所在位置处,所述的弹簧置于钢球与固定销之间,所述的固定销与第三静盘孔过盈配合,所述第三静盘孔与第二静盘槽的连通处置于固定销所在位置的下方。通过低压滤网的设计能够过滤掉润滑油中的杂质以提高压缩机的可靠性,通过钢球、弹簧和固定销的设计能够有效防止压缩机高低压之间的串气。

11.作为优选,所述静涡旋盘的背面设有第五静盘孔和第六静盘孔,所述第五静盘孔的一端和第六静盘孔的一端均与储油腔连通。通过第五静盘孔和第六静盘孔的设计将润滑油引入到压缩机的低压侧以实现压缩机的整个油路循环。

12.本实用新型的有益效果是:通过设置有节流过滤结构,不仅能将压缩机的润滑油引回到工作腔中,减少零部件之间的磨损,也能过滤掉其中的杂质,提高压缩机的可靠性。

附图说明

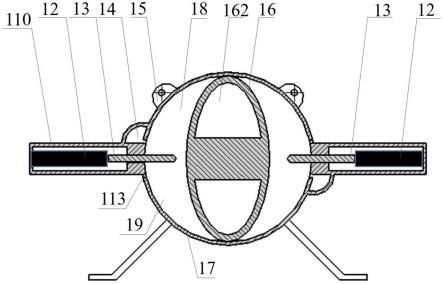

13.图1是本实用新型的结构示意图;

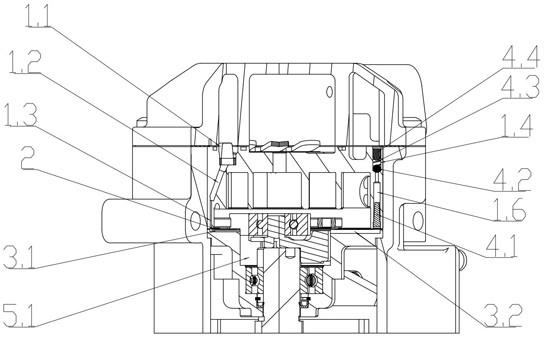

14.图2是压缩机的整体结构示意图;

15.图3是静涡旋盘的结构示意图;

16.图4是静涡旋盘的剖视图;

17.图5是静涡旋盘的部分剖视图;

18.图6是耐磨片的结构示意图;

19.图7是支架本体的结构示意图;

20.图8是节流过滤组件的结构示意图;

21.图9是图1的剖视图;

22.图10是图9的aa处剖视图。

23.图中:1、静涡旋盘;1.1、第一静盘槽;1.2、第一静盘孔;1.3、第二静盘孔;1.4、第三静盘孔;1.5、第二静盘槽;1.6、第四静盘孔;1.7、第五静盘孔;1.8、第六静盘孔;2、耐磨片;2.1、过油通槽;3、支架本体;3.1、第一支架通槽;3.2、第二支架通槽;4、静盘组件;4.1、低压滤网;4.2、钢球;4.3、弹簧;4.4、固定销;5、壳体组件;5.1背压腔;6、动盘组件;7、上盖组件;7.1、储油腔;8、偏心套;9、支架组件;10、曲轴;11、电机组件。

具体实施方式

24.下面结合附图和具体实施方式对本实用新型做进一步的描述。

25.如图1、图2实施例中,一种电动涡旋压缩机的油路结构,包括静盘组件4、支架组件9、上盖组件7和耐磨片2,静盘组件4的正面与上盖组件7连接,静盘组件4的背面通过耐磨片2与支架组件9连接,静盘组件4包括静涡旋盘1,静涡旋盘1与上盖组件7之间构成储油腔7.1,静涡旋盘1的一侧设有进油通路,静涡旋盘1的另一侧设有出油通路,耐磨片2上设有过油通槽2.1和过油通孔,支架组件9包括支架本体3,如图7所示,支架本体3上设有第一支架通槽3.1和第二支架通槽3.2,出油通路上设有节流过滤组件,进油通路的一端通过耐磨片2上的过油通槽2.1后与支架本体3上的第一支架通槽3.1连通,支架本体3上的第二支架通槽3.2通过耐磨片2上的过油通孔后与出油通路的一端连通,出油通路的另一端与储油腔7.1连通。如图3、图9、图10所示,静涡旋盘1的背面设有第五静盘孔1.7和第六静盘孔1.8,第五静盘孔1.7的一端和第六静盘孔1.8的一端均与储油腔7.1连通。

26.如图3、图4所示,进油通路包括第一静盘槽1.1、第一静盘孔1.2和第二静盘孔1.3,第一静盘槽1.1置于静涡旋盘1的正面,第一静盘孔1.2置于静涡旋盘1的内部,第二静盘孔1.3置于静涡旋盘1的背面,第一静盘槽1.1通过第一静盘孔1.2与第二静盘孔1.3连通,静涡旋盘1上第一静盘槽1.1所在的位置与第二静盘孔1.3所在的位置呈上下交错分布。如图6所示,过油通槽2.1和过油通孔均置于耐磨片2的外侧边缘处,过油通槽2.1的形状呈圆弧状,过油通槽2.1的一端与第二静盘孔1.3连通,过油通槽2.1的另一端与第一支架通槽3.1连通。

27.如图3、图5所示,出油通路包括第三静盘孔1.4、第二静盘槽1.5和第四静盘孔1.6,第三静盘孔1.4和第二静盘槽1.5均置于静涡旋盘1的正面,第二静盘槽1.5置于第三静盘孔1.4的一侧且与第三静盘孔1.4连通,第四静盘孔1.6置于静涡旋盘1的背面,第三静盘孔1.4和第四静盘孔1.6之间设有连接孔,第三静盘孔1.4通过连接孔与第四静盘孔1.6连通,连接孔的直径小于第三静盘孔1.4的直径且小于第四静盘孔1.6的直径,静涡旋盘1上第三静盘孔1.4所在的位置与第四静盘孔1.6所在的位置呈上下对应分布,第三静盘孔1.4与储油腔7.1连通。如图8所示,节流过滤组件包括低压滤网4.1、钢球4.2、弹簧4.3和固定销4.4,低压滤网4.1置于第四静盘孔1.6内,钢球4.2、弹簧4.3和固定销4.4均置于第三静盘孔1.4内,钢球4.2置于第三静盘孔1.4靠近连接孔的所在位置处,固定销4.4置于第三静盘孔1.4远离连接孔的所在位置处,弹簧4.3置于钢球4.2与固定销4.4之间,固定销4.4与第三静盘孔1.4过盈配合,使其能压紧钢球4.2,第三静盘孔1.4与第二静盘槽1.5的连通处置于固定销4.4所在位置的下方。

28.本方案的电动涡旋压缩机包括上面的油路结构,主要由静盘组件4、动盘组件6、上盖组件7、偏心套8、支架组件9、曲轴10、电机组件11以及壳体组件5构成。具体原理如下,压缩机排出的油气经过分离后,润滑油从第一静盘槽1.1进入,然后流经第一静盘孔1.2、第二静盘孔1.3,再通过耐磨片2上的过油通槽2.1,进入支架组件9和动盘组件6以及曲轴10构成的背压腔5.1中,当背压腔5.1中的润滑油越来越多时,就会从支架本体3上的第二支架通槽3.2流出,进入静涡旋盘1另一侧的第四静盘孔1.6,然后经过第四静盘孔1.6中的低压滤网4.1完成杂质的过滤,当其压力大于弹簧4.3对钢球4.2的压力时,就会将钢球4.2顶起,使润滑油从第二静盘槽1.5中流出,进入上盖组件7与静盘组件4构成的储油腔7.1中,然后通过

第五静盘孔1.7和第六静盘孔1.8进入压缩机的低压侧完成压缩机的整个油路循环。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。