1.本发明涉及液压缸相关技术领域,具体为一种可任意位置锁定的液压缸及控制方法。

背景技术:

2.液压缸使用液压油作为传动介质,其动态密封、静态密封等结构(活塞与缸筒内壁的密封结构为动态密封;活塞杆与前缸盖的密封结构也是动态密封。后缸盖与缸筒的密封结构,为静态密封;前缸盖与缸筒的密封结构,为静态密封),存在内泄漏、外泄露等问题,导致液压缸活塞在行程内的任意伸、收位置,不能长时间保压锁定,会随着泄露的持续进行,发生移动,液压缸将丧失正常的工作状态,且有安全隐患,目前,针对液压缸如何实现位置锁定的方式大致分为两种类型,一种为摩擦锁定式,如中国专利cn201820689169.6 一种基于滚珠丝杠的外置摩擦机械自锁液压缸中,通过类似于刹车的方式通过摩擦间接锁定活塞杆,适用于负载较小的情况,锁定速度快,另一种为齿啮合锁定,适用于负载较大的情况,如本公司在先申请专利cn202210378434.x 一种可任意位置锁定的液压缸及控制方法中的方式,但是由于齿啮合时需要保证齿间相互匹配,不能实现任意位置的啮合锁定,锁定精度较差,针对上述问题,提出了本技术。

技术实现要素:

3.本发明的目的在于提供一种可任意位置锁定的液压缸及控制方法,具有摩擦锁定和啮合锁定两种结构的液压缸,在进行锁定时,先通过摩擦快速锁定,保证锁定位置精度,然后自动调整齿盘,达到啮合角度后啮合,从而在锁定后可承受较大载荷。

4.本发明是通过以下技术方案来实现的。

5.本发明的一种可任意位置锁定的液压缸,包括工作缸和控制缸,所述工作缸中设有活塞杆和活塞,所述工作缸中设有不自锁的丝杠,所述丝杠上安装有丝杠螺母,所述活塞与所述丝杠螺母和所述活塞杆连接,所述控制缸中设有配合部和锁定部,所述配合部与所述丝杠连接,所述配合部包括配合摩擦部和配合齿部,所述锁定部包括驱动部、锁定摩擦部和锁定齿部,所述驱动部用于驱动所述锁定摩擦部和锁定齿部向所述配合部方向运动,锁定时,所述锁定摩擦部先与所述配合摩擦部接触进行摩擦锁定,然后所述锁定齿部与所述配合齿部啮合锁定,所述锁定齿部与单向机构连接,所述锁定齿部与所述配合齿部啮合锁定时,所述锁定齿部受到所述配合齿部抵压力进行单向旋转调整后与所述配合齿部啮合。

6.进一步地,所述锁定摩擦部与伸缩调整部连接,所述伸缩调整部受到设定压力后进行收缩。

7.进一步地,所述单向机构包括壳体,所述壳体为可滑动安装,所述壳体中设有两组固定棘齿,所述锁定齿部与轴体连接,所述轴体上设有两组活动棘齿,所述活动棘齿与所述固定棘齿同时最多啮合一组,两组所述活动棘齿与所述固定棘齿啮合时分别限制不同方向的转动,所述壳体与位置调整组件连接。

8.进一步地,述配合摩擦部和所述锁定摩擦部均为圆环状,所述配合齿部和锁定齿部分别设置在圆环内。

9.进一步地,所述驱动部为驱动活塞,所述锁定摩擦部设置在所述驱动活塞靠近所述配合部一侧端面,所述单向机构设置在所述驱动活塞中。

10.进一步地,所述控制缸中设有弹簧,所述控制缸上设有进油口,所述弹簧与所述驱动活塞连接。

11.进一步地,所述控制缸中设有限制槽,所述限制槽中设有止转销,所述止转销与所述驱动活塞连接。

12.一种可任意位置锁定的液压缸控制方法,基于上述的液压缸,其特征在于:包括如下步骤,处于工作状态时,锁定部和配合部未配合,液压油进入工作缸使活塞运动,使活塞杆运动驱动负载;需要进行位置锁定时,驱动部使锁定部和配合部相互配合锁定,具体锁定步骤为:锁定摩擦部先与所述配合摩擦部接触进行摩擦锁定,然后在驱动部的继续驱动下,锁定齿部继续向配合齿部方向运动,锁定齿部与配合齿部接触后,所述锁定齿部受到所述配合齿部抵压力进行单向旋转调整后与所述配合齿部完成啮合,实现卡合锁定,锁定后,丝杠无法转动。

13.进一步地,所述锁定摩擦部与所述配合摩擦部接触后,当锁定摩擦部受到设定压力后,伸缩调整部收缩,调整锁定摩擦部与所述配合摩擦部之间压力,使压力保持在设定区间。

14.进一步地,根据液压缸所受重负载方向,调整单向机构限制所述锁定齿部的方向,具体调整步骤如下:通过位置调整组件调整壳体位置,使相应活动棘齿与固定棘齿啮合实现调整。

15.本发明的有益效果 :通过设置配合摩擦部、配合齿部、锁定摩擦部和锁定齿部,在锁定时,所述锁定摩擦部先与所述配合摩擦部接触进行摩擦锁定,使丝杆无法转动,液压缸位置锁定,然后所述锁定齿部与所述配合齿部啮合锁定,啮合过程中所述锁定齿部受到所述配合齿部抵压力进行单向旋转调整后与所述配合齿部啮合,解决了传统齿盘啮合使由于齿间未对准导致无法啮合的问题,或啮合时产生转动导致锁定精度较差的问题,有效的综合了两种锁定方式的优点,即利用齿盘卡合抵消高负载受力产生的运动趋势,利用摩擦锁定抵消丝杠两个方向的运动趋势,结构简单,实现成本低。

附图说明

16.为了更清楚地说明发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

17.下面结合附图和实施例对本发明进一步说明。

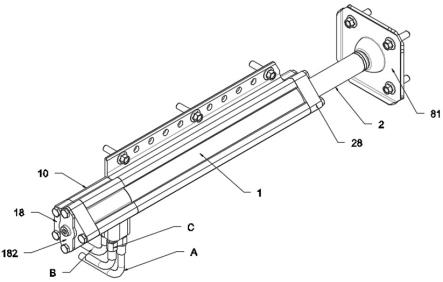

18.图1为一种可任意位置锁定的液压缸整体结构示意图;图2为配合部和锁定部脱离时的剖视结构示意图;

图3为配合部和锁定部锁定时的剖视结构示意图;图4为控制缸处的剖视结构放大示意图;图5为锁定部的放大结构示意图;图6为伸缩调整部的右视图;图7为固定棘齿和活动棘齿的结构示意图;图8为实施例三中单向机构的结构示意图。

具体实施方式

19.下面结合图1-8对本发明进行详细说明。

20.实施例一:一种可任意位置锁定的液压缸,如图1,包括工作缸1和控制缸10,工作缸1中设有活塞杆2和活塞4,活塞杆2一端伸出工作缸1,工作缸1的活塞杆伸出端处设有前缸盖28,前缸盖28与工作缸1之间设有防尘圈27、y形密封圈26,o形圈、挡圈,其中o形圈和挡圈形成前缸盖和工作缸1内壁之间的静态密封,y形密封圈26,形成前缸盖和工作缸1内壁之间的动态密封,前缸盖28与工作缸1之间还设有三个支撑环。

21.活塞4与工作缸1缸壁之间设有格来圈140和支承环150,活塞4和活塞杆之间设有o形圈和挡圈,实现静态密封。活塞4与活塞杆和丝杠通过4颗紧定螺钉固定。

22.如图2,工作缸1中设有不自锁的丝杠3,优选为滚珠丝杠,丝杠3上安装有丝杠螺母5,活塞杆2中空设置,丝杠3设置在活塞杆2中,活塞4为中空设置,活塞4套接在丝杠螺母5和活塞杆2外侧,丝杠3尾端设有止退环22,止退环22通过焊接固定在丝杆轴端,防止滚珠丝杠的螺母从此端滑出,造成滚珠丝杠的损坏,活塞4与丝杠螺母5和活塞杆2连接。

23.丝杠3位于控制缸10和工作缸之间的位置处安装有滚针轴承810和两个方向的旋转油封710,用来阻隔控制缸10和工作缸的油腔。

24.由于活塞杆承受负载时,活塞杆会向活塞和丝杠螺母处传递压力,这也是导致液压油泄露的原因之一,丝杠螺母承受较大压力时,由于丝杆已经被锁,容易使丝杠螺纹损坏或丝杠螺母损坏,活塞杆2不与丝杠螺母5直接连接,为分体式设置,由于安装方式和连接方式影响,活塞4所受到的力不可能以与丝杠平行方向直接传递,由于材料以及连接方式的影响,部分力会分散至缸壁,避免压力全部传递至丝杠螺母处,从而活塞杆承受负载时不会直接向丝杠螺母处传递压力,避免丝杠螺母承受较大压力导致丝杠螺纹损坏或丝杠螺母损坏。

25.如图2-4,控制缸10中设有配合部7和锁定部9,配合部7与丝杠3连接,配合部7包括配合摩擦部701和配合齿部702,锁定部9包括驱动部91、锁定摩擦部902和锁定齿部901,驱动部91用于驱动锁定摩擦部902和锁定齿部901向配合部7方向运动,锁定时,锁定摩擦部902先与配合摩擦部701接触进行摩擦锁定,然后锁定齿部901与配合齿部702啮合锁定,锁定齿部901与单向机构904连接,锁定齿部901与配合齿部702啮合锁定时,锁定齿部901受到配合齿部702抵压力进行单向旋转调整后与配合齿部702啮合。

26.配合摩擦部701和锁定摩擦部902可以为钢材、高碳纤维、石棉等材质或符合材质制成,其中锁定摩擦部902处材质可具有一定形变能力,形变能力为材质本身所具有的性质或通过在锁定摩擦部902设置空腔、孔洞等实现,需要具有一定形变能力的原因是在锁定齿

部901与配合齿部702啮合过程中,配合摩擦部701和锁定摩擦部902之间压力不断增加,一定的形变能够可降低配合摩擦部701和锁定摩擦部902的磨损,提高使用寿命。

27.如图4-5,配合摩擦部701和锁定摩擦部902均为圆环状,可最大程度利用面积,增加摩擦接触面积,提高锁定效果,配合齿部702和锁定齿部901分别设置在圆环内。

28.驱动部91为电驱动或液压驱动或气体驱动,为电动推杆或电机或活塞等方式,本实施例中采用液压驱动的驱动活塞,如图5,锁定摩擦部902设置在驱动活塞靠近配合部7一侧端面,单向机构904设置在驱动活塞中。

29.驱动活塞与控制缸之间安装有格来圈100和两个支承环,格来圈100分隔开左右侧的油腔。

30.如图2、3,控制缸10中设有弹簧92,控制缸10上设有进油口,弹簧92与驱动活塞连接,液压油通过进油口c进入,使驱动活塞运动,进而使锁定部90与配合部7连接或断开,液压油排出时,弹簧92使驱动活塞复位,进而使锁定部90与配合部7断开或连接。

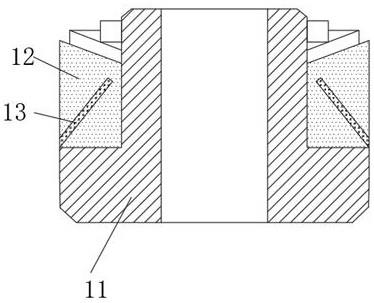

31.控制缸10中设有限制槽11,限制槽11中设有止转销911,本实施例中止转销911为圆柱销,止转销911与驱动活塞连接,圆柱销可在控制缸缸盖的长槽里,沿液压缸轴向滑动,但使得控制缸的驱动活塞不能转动。

32.控制缸10一端安装有缸盖18,限制槽11设置在缸盖18中,缸盖18上安装有孔盖182,孔盖182通过紧定螺钉与缸盖18连接,弹簧92设置在驱动活塞远离配合部7一侧时,紧定螺钉与螺钉孔存在气隙,作为控制缸的弹簧92一侧空腔的呼吸阀,避免控制缸完全密闭,完全密闭的气压,会导致复位弹簧不能正常动作,此时油腔为驱动活塞的右腔。

33.本技术中的液压缸使用时,在活塞杆的一端连接有法兰盘81,连接方式为焊接等固定方式,法兰盘81通过螺丝与被推或被拉的机构实现连接。

34.单向机构904为轮齿式棘轮机构或飞轮机构,本实施例中采用飞轮机构,包括壳体9043,壳体9043中设有固定棘齿9041,形成棘轮,锁定齿部901与轴体905连接,轴体905与驱动活塞之间设有轴承支撑,轴体905上设有活动棘齿9051,形成棘爪,如图7,活动棘齿9051与设置在轴体905中的复位弹簧9052连接,为保证锁定效果和锁定稳定性,活动棘齿9051环绕轴体905一周设置,固定棘齿9041和活动棘齿9051均具有斜面和平直面,在斜面的作用下,活动棘齿9051收缩,进而轴体905可单向运动,也可选择其他单向机构实现限制轴体905只能单向旋转。

35.假设活塞杆2外拉时,丝杠3顺时针转动,内推时,丝杠3逆时针转动,当液压缸位置锁定后,工作时,重负载为外拉负载时,单向机构904限制轴体905顺时针转动,从而在活塞杆2受到较大拉力时,锁定齿部901与配合齿部702啮合提供高负载方向即外拉方向上的锁死,摩擦锁定提供双向锁死;反之亦然。

36.本技术可应用在运输、产生等场景或设备中,如雷达运输车中的起伏调平装置,用于车载气像雷达等设备在运输过程中的承载和工作状态的起伏、支撑调平。主要用途为:起伏调平装置,由集成电控系统、起伏装置、调平装置、液压泵站、附属关重组件等组成。本技术作为起伏装置的液压缸执行机构,具锁止功能,在中途停止时,保持举升位置稳定。

37.缸体上设有a进油口、b进油口和c进油口,a油口为工作缸1的无杆腔油口,此口进油时,液压缸活塞杆会伸出。

38.b油口为工作缸的有杆腔油口,通过铝合金缸筒外壁内的内置隐藏油管,联通到动

作缸的有杆腔,此口进油时,液压缸活塞杆会收回。

39.c油口为控制缸的控制用油口,单作用活塞式液压控制缸的进出油,都经过此油口。

40.油路启动后,通过外部顺序阀,液压油先进入c油口,控制缸的锁定齿部901一侧的油腔进油,锁定齿部901随即与滚珠丝杠的配合齿部701脱离,弹簧92受压,滚珠丝杠轴的旋转运动,被解除锁定,滚珠丝杠的轴,随即可在主体动作缸的活塞轴向移动时,做受迫转动。

41.工作缸开始伸出时,液压油进入a油口连接的无杆腔内,液压油推动活塞向下运动,因液压缸法兰盘与受推、拉的机构固定连接,使得滚珠丝杠的螺母随着活塞一起移动,滚珠丝杠的主轴随之受迫转动,b油口连接的有杆腔,内部的液压油因为活塞向下运动,而从b油口流出,最终流回储油箱,c油口连接的控制缸持续保压,使得锁定齿盘与旋转齿盘保持分离状态,使得滚珠丝杠可以随动作缸的活塞做受迫转动。

42.工作缸中断动作时, c油口连接的外部电磁阀,会通过切换c油口连接的油路,使其连接到回油箱方向。同时,控制缸的自复位弹簧92,推动控制缸的活塞移动,c油口连接的油腔,其内部液压油,将被复位弹簧压回储油箱,使锁定部9和配合部7相互靠近配合锁定,具体锁定步骤为:锁定摩擦部902先与配合摩擦部701接触进行摩擦锁定,弹簧92继续驱动驱动活塞,锁定齿部901继续向配合齿部702方向运动,锁定齿部901与配合齿部702接触后,锁定齿部901受到配合齿部702抵压力进行单向旋转调整后与配合齿部702完成啮合,实现卡合锁定,锁定后,丝杠3无法转动。丝杠螺母将把工作缸活塞的负载力,传递给滚珠丝杠,以及附属推力轴承、锁定部和配合部来承担。哪怕主体动作缸内的液压油完全泄露,而由于滚珠丝杠代为承受了负载力,主体动作缸的伸、收位置,也不会改变,即完成了对液压缸工作位置的锁定。

43.优选地,锁定摩擦部902与伸缩调整部903连接,伸缩调整部903受到设定压力后进行收缩,配合摩擦部701和锁定摩擦部902之间压力增加至设置值后,伸缩调整部903收缩,调整锁定摩擦部902与配合摩擦部701之间压力,使压力保持在设定区间。如图6,伸缩调整部903由若干个伸缩杆组成,伸缩杆为电动伸缩杆或液压伸缩杆,本实施例中为液压伸缩杆,液压伸缩杆与具有单独的控制油路9032(油路进油口未示出),控制油路9032从驱动活塞通过伸出至控制缸外,在液压伸缩杆受到设定压力以上的压力时,液压伸缩杆无杆腔中液压油排出,可通过压力传感器或泄压阀等实现自动泄压,使液压伸缩杆收缩,复位时控制油路9032充油复位,通过靠压力控制锁定摩擦部902与配合摩擦部701之间的接触,而不是靠位移量,增加了摩擦锁死的可靠性,避免由于摩擦部磨损导致的锁定力过小的问题。

44.实施例二:与实施例一的区别在于,弹簧92设置在缸盖18中,驱动活塞端面与缸盖18之间的左腔为进油腔,驱动驱动活塞时速度更快,驱动力更大。

45.实施例三:对实施例一的区别在于:单向机构904包括壳体9043,如图8,壳体9043为可滑动安装,壳体9043中设有两组固定棘齿9041,锁定齿部901与轴体905连接,轴体905上设有两组活动棘齿9051,活动棘齿9051与固定棘齿9041同时最多啮合一组,两组活动棘齿9051与固定棘齿9041啮合时分别限制不同方向的转动,壳体9043与位置调整组件9042连接。

46.位置调整组件9042为沿驱动活塞伸出的调整杆,仅需开启孔盖182即可对调整杆进行调整,进而调整活动棘齿9051与固定棘齿9041的啮合情况,调整杆调整结束为通过卡

扣结构进行固定,调整杆也可以为螺杆,通过旋转进行调整。

47.本实施例适用于工作情况复杂的工况,液压缸所受重负载方向根据工作内容产生变化,在每次工作开始之前,根据液压缸所受重负载方向,调整单向机构904限制锁定齿部901的方向,具体调整步骤如下:通过位置调整组件9042调整壳体9043位置,使相应活动棘齿9051与固定棘齿9041啮合实现调整。

48.实施例四:在实施例一的基础上,在锁定齿部901的全部齿中均匀挑出若干个齿,在挑出的齿的齿顶部增加滚轴,如图5中所示的齿,在此齿上安装沿齿长度方向设置的滚轴,使锁定齿部901与配合齿部702接触时能够降低摩擦力,快速滑入卡接位置。

49.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此领域技术的人士能够了解本发明内容并加以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。