1.本发明涉及碳素制备技术领域,尤其涉及到一种利用内串炉制备碳素工艺。

背景技术:

2.石墨化工序是碳素制品生产过程中必不可少的环节,目前国内石墨化炉主要有两种即内串炉和艾奇逊炉,艾奇逊炉生产过程中使用的保温料经过与石英砂配比,使炉墙与电极产品之间的配比物会生成碳化硅,可以二次销售得利,但内串炉使用保温料由于设备原因不能配比生产碳化硅,并且保温料消耗大,生产过程中产生的余热被严重浪费。

3.如何通过优化工艺,能够在耗电量不增加的情况下增加装炉容量,充分利用余热,进而达到降低能耗,节约成本显得尤为重要。

4.因此,现有技术存在缺陷,需要改进。

技术实现要素:

5.本发明解决的问题是:现有生产技术装炉容量受限,能耗高,生产余热无法得到有效利用。

6.为了解决上述问题,本发明提供了一种利用内串炉制备碳素工艺。

7.本发明提供的技术方案,一种利用内串炉制备碳素工艺,包括如下步骤: s1、检查炉体,清理炉窑两端炉墙上的导电电极端面; s2、在炉底铺设保温料,确保炉头至炉尾的保温料位于同一水平面; s3、在保温料上铺设用于放置粗碳棒的调节块,所述调节块在炉头至炉尾呈直线分布; s4、将粗碳棒通过行车依次吊装,放置于所述调节块上,使多个粗碳棒在炉内依次首尾相连构成一组碳棒柱; s5、当靠近炉头一端的粗碳棒与导电电极之间空隙过大时,通过调整垫块填充导通加热,所述导电电极、调整垫块以及粗碳棒之间的接触部均放置石墨垫片; s6、首尾相连的多个粗碳棒、调整垫块和导电电极的几何中心位于一条直线上,通过分别设置于炉窑两端外侧的液压顶推装置将位于炉窑中间首尾相连的粗碳棒顶紧压实; s7、继续向炉内放入保温料,使保温料覆盖粗碳棒; s8、在保温料上依次铺设细碳棒,细碳棒分别对应放置于每根粗碳棒的上方; s9、再次向炉内放入保温料,使保温料覆盖细碳棒; s10、位于炉窑两端液压顶推装置一侧的导电铜排与导电电极顶紧,另一侧的导电铜排与变电站相连的铝排顶紧,合闸送电,对粗碳棒进行升温加热; s11、根据碳棒规格选择对应的送电功率,持续送电加热二十四小时,同时对炉内的粗碳棒和细碳棒进行石墨化加热; s12、石墨化加热完毕,进行断电操作,降温至合格温度,将细碳棒和粗碳棒依次取出; s13、清理炉底和炉壁硬壳废料,检查炉体结构。

8.通过在炉内放置至少一组碳棒柱,并在位于炉内最上方的粗碳棒上方放置细碳棒,当粗碳棒进行送电加热的同时,粗碳棒加热产生的余热对细碳棒进行同步加热达到石墨化效果,进而达到增加装炉量,在不增加能耗的基础上,充分利用余热,同步生产细碳棒,增加产量,降低成本。

9.优选地,在步骤s8中,控制细碳棒与粗碳棒之间的距离,避免细碳棒与粗碳棒相互

接触。

10.优选地,在步骤s4中,首尾相连的粗碳棒构成的碳棒柱在炉内至少放置一组,相邻碳棒柱之间设置间隔,间隔通过保温料填充。

11.优选地,所述调节块的数量与粗碳棒的数量相匹配。

12.优选地,端部炉墙与尾部炉墙上均开设有用于放置导电电极的通孔,导电电极嵌入于通孔内,导电电极与通孔之间的缝隙小于保温料的直径,通过炉窑两端的液压顶推装置分别将导电电极与碳棒柱首尾两端的粗碳棒相接触。

13.优选地,在步骤s5中,石墨垫片为柔性石墨垫片。

14.优选地,在步骤s11中,具体包括步骤s11a:匀速升温阶段;步骤s11b:升温提速阶段;步骤s11c:恒定高温阶段。

15.优选地,在步骤s1中,对导电电极端面上粘附的保温料和石墨碎片进行清理。

16.优选地,在步骤s2中,保温料使用前需要将粉尘状的保温料进行筛除。

17.优选地,在步骤s3中,所述调节块的形状适于粗碳棒的外径,用于对粗碳棒起到稳定支撑。

18.相对于现有技术的有益效果是:本发明通过在炉内放置至少一组碳棒柱,并在位于炉内最上方的粗碳棒上方放置细碳棒,当粗碳棒进行送电加热的同时,粗碳棒加热产生的余热对细碳棒进行同步加热达到石墨化效果,进而达到增加装炉量,在不增加能耗的基础上,充分利用余热,同步生产细碳棒,增加产量,降低成本,具有良好的市场应用价值。

附图说明

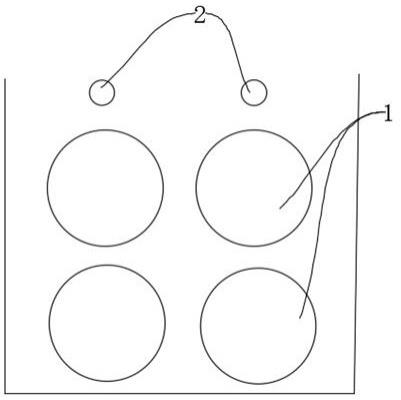

19.图1为本发明的升温功率曲线示意图;图2为本发明的升温温度曲线示意图;图3为本发明的粗碳棒与细碳棒在内串炉内的配合结构示意图之一;图4为本发明的粗碳棒与细碳棒在内串炉内的配合结构示意图之二;附图标记:粗碳棒1;细碳棒2。

具体实施方式

20.需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

21.为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。附图中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本说明书所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

22.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本说明书所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

23.除非另有定义,本说明书所使用的所有的技术和科学术语与属于本发明的技术领

域的技术人员通常理解的含义相同。本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。

24.下面结合附图对本发明作详细说明。

25.首先需要说明的是,通常内串炉的腔室,炉头,炉尾一体修建而成,顶部为敞开结构,便于放入保温料、粗碳棒1和细碳棒2,内串炉的送电动作是由设置于炉窑两端的第一液压顶推装置和第二液压顶推装置组成,第一液压顶推装置包括轨道小车和分别设置于轨道小车前后两端的液压缸,每个液压缸的工作端均设置有导电铜排,两个导电铜排之间通过铜制软连接相连,通电导通,炉窑的两端均设置有与变电站相连的铝排,轨道小车放置于轨道上,通过轨道小车在轨道上移动,可以将导电铜排移动至与导电电极同一平行线的位置,当两个液压缸工作时,其中一个液压缸将将导电铜排与导电电极顶紧,另一个液压缸将导电铜排与铝排顶紧,进而达到通过导电铜排和导电电极对粗碳棒1进行升温加热的目的,第二液压顶推装置的结构和第一液压顶推装置的结构相同。

26.如图3所示,本发明的第一实施例:一种利用内串炉制备碳素工艺,所述制备碳素工艺包括如下步骤: s1、检查炉体,清理炉窑两端炉墙上的导电电极端面; s2、在炉底铺设保温料,确保炉头至炉尾的保温料位于同一水平面; s3、在保温料上铺设用于放置粗碳棒1的调节块,所述调节块在炉头至炉尾呈直线分布; s4、将粗碳棒1通过行车依次吊装,放置于调节块上,使多个粗碳棒1在炉内依次首尾相连构成一组碳棒柱; s5、当靠近炉头一端的粗碳棒与导电电极之间空隙过大时,通过调整垫块填充导通,所述导电电极、调整垫块以及粗碳棒1之间的接触部均放置石墨垫片;其中,调整垫块与粗碳棒1的材质和直径均相同,用长度较短的粗碳棒1代替,调整垫块的长度等于靠近炉头一端的粗碳棒1和导电电极之间的空隙距离,通过调整垫块补充导电电极与位于碳棒柱端部之间的空余位置,便于导电电极在液压顶推装置的作用下将碳棒柱顶紧; s6、首尾相连的多个粗碳棒1、调整垫块和导电电极的几何中心位于一条直线上,通过分别设置于炉窑两端外侧的液压顶推装置将位于炉窑中间首尾相连的粗碳棒1顶紧压实; s7、继续向炉内放入保温料,使保温料覆盖粗碳棒1; s8、在保温料上依次铺设细碳棒2,细碳棒2分别对应放置于每根粗碳棒1的上方; s9、再次向炉内放入保温料,使保温料覆盖细碳棒2; s10、位于炉窑两端液压顶推装置一侧的导电铜排与导电电极顶紧,另一侧的导电铜排与变电站相连的铝排顶紧,合闸送电,对粗碳棒1进行升温加热; s11、根据碳棒规格选择对应的送电功率,持续送电加热二十四小时,对炉内的粗碳棒1和细碳棒2进行石墨化加热; s12、石墨化加热完毕,进行断电操作,降温至合格温度,将细碳棒2和粗碳棒1依次取出; s13、清理炉底和炉壁硬壳废料,检查炉体结构。

27.通过在炉内放置至少一组碳棒柱,并在位于炉内最上方的粗碳棒1上方放置细碳棒2,当粗碳棒1进行送电加热的同时,粗碳棒1加热产生的余热对细碳棒2进行同步加热达到石墨化效果,进而达到增加装炉量,在不增加能耗的基础上,充分利用余热,同步生产细碳棒2,增加产量,降低成本。

28.此处需要说明的是,举例说明,粗碳棒1的直径为50cm,细碳棒2的直径为10cm,炉底的保温料厚度为10cm,碳棒柱之间的间隔为25cm,即保温料填充的厚度,粗碳棒1与细碳棒2之间的间隔为5cm,即最上面一层粗碳棒1上保温料的覆盖厚度,细碳棒2上方覆盖不低于60cm厚度的保温料。

29.在步骤s8中,控制细碳棒2与粗碳棒1之间的距离,确保细碳棒2与粗碳棒1不发生接触,防止粗碳棒1和细碳棒2接触后产生电弧,影响碳化质量;在步骤s1中,对导电电极端面上粘附的保温料和石墨碎片进行清理,保持干净;由于粗碳棒1是通过导电电极进行加热,因此通过对到导电电极的接触面进行清理,有效保证导电加热效果。

30.在本发明的第一实施例中,如图4所示,在步骤s4中,首尾相连的粗碳棒1构成的碳棒柱在炉内至少放置一组,相邻碳棒柱之间设置间隔,间隔通过保温料填充。通过保温料对碳棒柱进行隔离,避免碳棒柱因为接触产生电弧。

31.在本发明的第一实施例中,所述调节块的数量与粗碳棒1的数量相匹配。

32.在本发明的第一实施例中,端部炉墙与尾部炉墙上均开设有用于放置导电电极的通孔,导电电极嵌入于通孔内,导电电极与通孔之间的缝隙小于保温料的直径,防止保温料通过导电电极与通孔之间的缝隙外溢,通过炉窑两端的液压顶推装置分别将导电电极与碳棒柱首尾两端的粗碳棒1相接触。

33.在本发明的第一实施例中,在步骤s5中,石墨垫片为柔性石墨垫片,避免相邻的两个粗碳棒1在顶推之后,接触部产生间隙,影响温度传递;在步骤s2中,保温料使用前需要将粉尘状的保温料进行筛除。

34.其中,在相邻的两个粗碳棒1的接触面之间,设置粗碳棒1直径百分之四十左右的石棉纸,厚度为1cm左右,将石棉纸放置于两个粗碳棒1的接触面正中心,通过设置石棉纸,使粗碳棒1在导电初期的电流温度从粗碳棒1的外圆部分通过,便于增加加热通道,使粗碳棒1内部和外部的加热温度均衡,避免石墨化过程中产生裂纹。

35.进一步地,内串炉的上方设置除尘烟罩,除尘烟罩与除尘系统通过管道相连,当炉内加热送电过程中,产生的烟气和粉尘,通过除尘系统进行除尘作业。

36.本发明的第二实施例,如图1、图2所示,与第一实施例不同的是,一种利用内串炉制备碳素工艺,所述制备碳素工艺包括如下步骤: s1、检查炉体,清理炉窑两端炉墙上的导电电极端面; s2、在炉底铺设保温料,确保炉头至炉尾的保温料位于同一水平面; s3、在保温料上铺设用于放置粗碳棒1的调节块,所述调节块在炉头至炉尾呈直线分布; s4、将粗碳棒1通过行车依次吊装,放置于调节块上,使多个粗碳棒1在炉内依次首尾相连构成一组碳棒柱; s5、在相邻两个粗碳棒1之间的接触位置放置石墨垫片,当靠近炉头一端的粗碳棒1与导电电极之间的距离等于石墨垫片的厚度,用石墨垫片填充; s6、确保导电电极、首尾相连的多个粗碳棒1和调节块的几何中心位于一条直线上,通过设置于炉头与炉尾的液压顶推装置将首尾相连的粗碳棒1顶紧压实; s7、继续向炉内放入保温料,使保温料覆盖粗碳棒1; s8、在保温料上依次铺设细碳棒2,细碳棒2分别对应放置于每根粗碳棒1的上方; s9、再次向炉内放入保温料,使保温料覆盖细碳棒2; s10、位于炉窑两端液压顶推装置一侧的导电铜排与导电电极顶紧,另一侧的导电铜排与变电站相连的铝排顶紧,合闸送电,对粗碳棒1进行升温加热; s11、根据碳棒规格选择对应的送电功率,持续送电加热二十四小时,对炉内的粗碳棒1和细碳棒2进行石墨化加热; s12、石墨化加热完毕,进行断电操作,降温至合格温度,将细碳棒2和粗碳棒1依次取出; s13、清理炉底和炉壁硬壳废料,检查炉体结构。

37.在步骤s11中,具体包括步骤s11a:匀速升温阶段;步骤s11b:升温提速阶段;步骤s11c:恒定高温阶段。

38.在此进行举例说明,步骤s11a:匀速升温阶段为第1至第17小时,送电功率由初始

功率4850kw升至9000kw,按240kw/h匀速提升功率;在匀速升温阶段通过逐步增加送电功率,对应的碳棒加热温度也随之匀速升温,通过反复实验数据得出,通过匀速升温阶段,将保温料中水分逐步蒸发完毕,并且将碳棒中的石油焦以及氢、氧、氮、硫等元素不断逸出,在不断升温过程中,使碳棒中的杂质元素不断减少,之所以采用匀速升温,避免升温过快时,碳棒中的杂质逸出过快,产生大量裂纹废品,步骤s11b:升温提速阶段为第17至19小时,送电功率由9000kw升至22000kw,按6500kw/h匀速提升功率;当碳棒中的杂质元素逸出到一定程度后,进行快速提升功率,使加热功率达到碳棒碳石墨化的最佳功率,此过程中由于在匀速升温阶段已经将碳棒中的大部分杂质逸出,因此快速升温并不会导致碳棒产生裂纹,步骤s11c:恒定高温阶段为第19至24小时,按22000kw恒定功率持续送电加热,通过此阶段的连续大功率持续送电,进而使碳棒中的碳晶体发生改变,达到石墨化目的。

39.此外,需要说明的是,在实际生产中,根据粗碳棒1的规格变化,即粗碳棒1的直径粗细变化,适当的调整送电功率曲线,匀速升温阶段、升温提速阶段、恒定高温阶段,相应的延长或者缩短,相应的对应的温度曲线也随之变化,并且随之配套的细碳棒2规格也随之变化。

40.对照前述送电功率,相应的对温度进行举例说明,步骤s11a:匀速升温阶段;第1至第17小时加热温度由0℃升至2400℃,按150℃/h,匀速提升温度,步骤s11b:升温提速阶段;第17至19小时,加热温度由2400℃升至2800℃,按200℃/h,匀速提升温度,步骤s11c:恒定高温阶段,第19至24小时,加热温度由2800℃升至3000℃,按40℃/h加热升温。

41.本发明的第三实施例,与第一实施例不同的是,一种利用内串炉制备碳素工艺,所述制备碳素工艺包括如下步骤: s1、检查炉体,清理炉窑两端炉墙上的导电电极端面; s2、在炉底铺设保温料,确保炉头至炉尾的保温料位于同一水平面; s3、在保温料上铺设用于放置粗碳棒1的调节块,所述调节块在炉头至炉尾呈直线分布; s4、将粗碳棒1通过行车依次吊装,放置于调节块上,使多个粗碳棒1在炉内依次首尾相连构成一组碳棒柱; s5、在相邻两个粗碳棒1之间的接触位置放置石墨垫片; s6、确保导电电极、首尾相连的多个粗碳棒1和调节块的几何中心位于一条直线上,通过设置于炉头与炉尾的液压顶推装置将首尾相连的粗碳棒1顶紧压实; s7、继续向炉内放入保温料,使保温料覆盖粗碳棒1; s8、在保温料上依次铺设细碳棒2,细碳棒2分别对应放置于每根粗碳棒1的上方; s9、再次向炉内放入保温料,使保温料覆盖细碳棒2; s10、位于炉窑两端液压顶推装置一侧的导电铜排与导电电极顶紧,另一侧的导电铜排与变电站相连的铝排顶紧,合闸送电,对粗碳棒1进行升温加热; s11、根据碳棒规格选择对应的送电功率,持续送电加热二十四小时,对炉内的粗碳棒1和细碳棒2进行石墨化加热; s12、石墨化加热完毕,进行断电操作,降温至合格温度,将细碳棒2和粗碳棒1依次取出; s13、清理炉底和炉壁硬壳废料,检查炉体结构。

42.在步骤s3中,所述调节块的形状适于粗碳棒1的外径,用于对粗碳棒1起到稳定支撑,所述调节块为石墨垫块,便于导热。

43.此处需要说明的是,调节块的结构为正方体或者长方体,在调节块上开设开口朝上槽口,槽口的形状可以是v型、u型或者c型均可,总之便于放置粗碳棒1,能够对粗碳棒1起到稳定支撑即可,通过稳定支撑防止碳棒柱发生偏移,影响石墨化效果。

44.本发明的第四实施例,与第一实施例不同的是,一种利用内串炉制备碳素工艺,所述制备碳素工艺包括如下步骤: s1、检查炉体,清理炉窑两端炉墙上的导电电极端面; s2、

在炉底铺设保温料,确保炉头至炉尾的保温料位于同一水平面; s3、在保温料上铺设用于放置粗碳棒1的调节块,所述调节块在炉头至炉尾呈直线分布; s4、将粗碳棒1通过行车依次吊装,放置于调节块上,使多个粗碳棒1在炉内依次首尾相连构成一组碳棒柱; s5、在相邻两个粗碳棒1之间的接触位置放置石墨垫片; s6、确保导电电极、首尾相连的多个粗碳棒1和调节块的几何中心位于一条直线上,通过设置于炉头与炉尾的液压顶推装置将首尾相连的粗碳棒1顶紧压实; s7、继续向炉内放入保温料,使保温料覆盖粗碳棒1; s8、在保温料上依次铺设细碳棒2,细碳棒2分别对应放置于每根粗碳棒1的上方; s9、再次向炉内放入保温料,使保温料覆盖细碳棒2; s10、位于炉窑两端液压顶推装置一侧的导电铜排与导电电极顶紧,另一侧的导电铜排与变电站相连的铝排顶紧,合闸送电,对粗碳棒1进行升温加热; s11、根据碳棒规格选择对应的送电功率,持续送电加热二十四小时,对炉内的粗碳棒1和细碳棒2进行石墨化加热; s12、石墨化加热完毕,进行断电操作,降温至合格温度,将细碳棒2和粗碳棒1依次取出; s13、清理炉底和炉壁硬壳废料,检查炉体结构。

45.在步骤s4中,首尾相连的粗碳棒1构成的碳棒柱在炉内至少并排放置两组,相邻碳棒柱之间设置间隔,间隔之间通过保温料填充,碳棒柱上铺设保温料后,在每组碳棒柱所对应的正上方,依次铺设细碳棒2。

46.在步骤s6中,碳棒柱和调节块的几何中心位于一条直线上,导电电极的数量与碳棒柱的数量相同,导电铜排的体积可以覆盖到每个导电电极,设置于炉头与炉尾的液压顶推装置将首尾相连的粗碳棒1顶紧压实。

47.此处需要说明的是,由于粗碳棒1的规格大,即直径粗,因此粗碳棒1在石墨化过程中,由于需要对粗碳棒1由内到外加热温度均匀,相应的需要的加热功率大,加热温度高,那么相应的细碳棒2在石墨化过程中,需要的加热功率和加热温度,相对于粗碳棒1要低,而粗碳棒1在高温加热过程中产生的余热即可对细碳棒2同步进行加热,进而达到细碳棒2的石墨化温度需求。

48.进一步地,细碳棒2均匀分布于碳棒柱之间的间隔,其中,位于最上面一层的碳棒柱上方的细碳棒2等间距分布,由于细碳棒2的直径小于相邻碳棒柱之间的间隔,因此当细碳棒2放置于相邻碳棒柱之间的间隔中,细碳棒2和粗碳棒1不会产生接触。

49.进一步地,粗碳棒1的一端端面中心提前用镗床镗一个凹槽,另一端面设置与凹槽相匹配的凸起,当两个首尾相邻的粗碳棒1接触时,一个粗碳棒1的凸起嵌入于另一个粗碳棒1的凹槽内,便于加热时热量更好的在粗碳棒1之间传递。

50.此处需要说明的是,为了便于保温料在生产中具备更好的透气性和保温散热作用,当每次生产完毕,需要对炉内的保温料进行统一筛选,将保温料中的粉尘筛除,保留颗粒状的保温料再次使用,此外保温料优先选择冶金焦粒。

51.本发明的工作原理,通过在粗碳棒1上方设置细碳棒2,当粗碳棒1在进行通电加热石墨化过程产生的热量,余热传递至保温料,此时放置于粗碳棒1上方的细碳棒2根据粗碳棒1持续加热石墨化过程中,产生的余热传导至细碳棒2中,同步对细碳棒2进行加热石墨化。

52.需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。