1.本发明实施例涉及汽车制造技术领域,特别是涉及一种夹具及生产线。

背景技术:

2.目前的汽车车头的外壳一般都是通过将多块冲压成型的板材进行焊接固定成型的,通常都是先将多块板材拼接在一起,然后直接对这些板材进行焊接固定。

3.本发明实施例在实施过程中,发明人发现:将多块板材拼接在一起后直接进行焊接的方式,在焊接过程中很难保持各板材之间的位置相对固定,焊接时容易造成车头外壳变形的情况。

技术实现要素:

4.本发明实施例主要解决的技术问题是提供一种夹具及生产线,能够克服上述问题或者至少部分地解决了上述问题。

5.为解决上述技术问题,本发明实施例采用的一个技术方案是:提供一种夹具,包括支撑架、第一限位模块、第二限位模块、第三限位模块和第四限位模块。所述支撑架设置有第一承载部和第二承载部,所述第一承载部和第二承载部均设置于所述支撑架的顶部,所述第一承载部和第二承载部共同用于承载车头外壳;所述第一限位模块设置于所述支撑架的第一侧面;所述第二限位模块设置于所述支撑架的第二侧面,所述第一侧面和第二侧面相对,所述第一限位模块和第二限位模块相对,所述第一限位模块和第二限位模块共同用于对所述车头外壳在第一方向上进行限位,所述第一方向从所述第一侧面朝向所述第二侧面;所述第三限位模块设置于所述支撑架的第三侧面;所述第四限位模块设置于所述支撑架的第四侧面,所述第一限位模块、第二限位模块、第三限位模块和第四限位模块共同环绕所述支撑架,所述第三侧面和第四侧面相对,所述第三限位模块和第四限位模块共同用于对所述车头外壳在第二方向上进行限位,所述第二方向从所述第三侧面朝向所述第四侧面。

6.可选地,所述第一限位模块包括第一连接臂、第一竖立臂和第一限位组件,所述第一连接臂的一端连接于所述第一侧面,所述第一竖立臂的一端与所述第一连接臂的另一端连接,所述第一限位组件安装于所述第一竖立臂的一端;所述第二限位模块包括第二连接臂、第二竖立臂和第二限位组件,所述第二连接臂的一端连接于所述第二侧面,所述第二竖立臂的一端与所述第二连接臂的另一端连接,所述第二限位组件设置于所述第二竖立臂的一端,所述第一限位组件和第二限位组件相对,所述第一限位组件和第二限位组件共同用于对所述车头外壳在所述第一方向上进行限位。

7.可选地,所述第一限位组件包括第一固定件、第一螺杆和第一抵接件,所述第一固定件的一端与所述第一竖立臂的另一端相固定,所述第一固定件的另一端设置有第一螺孔,所述第一螺杆螺接于所述第一螺孔,所述第一抵接件设置于所述第一螺杆的一端,所述第一抵接件用于抵接所述车头外壳。

8.可选地,所述第二限位组件包括第二固定件、第二螺杆和第二抵接件,所述第二固定件的一端与所述第二竖立臂的另一端相固定,所述第二固定件的另一端设置有第二螺孔,所述第二螺杆螺接于所述第二螺孔,所述第二抵接件设置于所述第二螺杆的一端,所述第二抵接件用于抵接所述车头外壳。

9.可选地,所述第三限位模块包括第三连接臂、第三竖立臂和螺接件,所述第三连接臂的一端固定于所述支撑架,所述第三竖立臂的一端与所述第三连接臂的另一端连接,所述第三竖立臂的另一端设置有第三螺孔,所述螺接件螺接于所述第三螺孔,所述螺接件用于抵接所述车头外壳。

10.可选地,所述第四限位模块包括第四连接臂和第四限位组件,所述第四连接臂的一端固定于所述支撑架的第四侧面,所述第四限位组件的形状呈“l”形,所述第四限位组件的一端固定于所述第四连接臂的另一端,所述第四限位组件的另一端用于抵接所述车头外壳。

11.可选地,所述第四限位组件的另一端还设置有台阶,所述台阶用于承载所述车头外壳。

12.可选地,所述第三限位模块和第四限位模块的数量均为多个,所述多个第三限位模块间隔设置于所述第三侧面,所述多个第四限位模块间隔设置于所述第四侧面,所述多个第三限位模块和多个第四限位模块共同用于对所述车头外壳在所述第二方向上进行限位。

13.可选地,所述第一承载部设置有第一定位销,所述第二承载部设置有第二定位销,所述车头外壳设置有对应的第一定位孔和第二定位孔,当所述车头外壳安装于所述夹具时,所述第一定位销插接于所述第一定位孔,所述第二定位销插接于所述第二定位孔。

14.为解决上述技术问题,本发明实施例采用的另一个技术方案是:提供一种生产线,包括上述的夹具。

15.本发明实施例的有益效果是:区别于现有技术的情况,本发明实施例通过第一承载部和第二承载部来承载车头外壳,通过将第一限位模块、第二限位模块、第三限位模块和第四限位模块环绕所述支撑架,从而对车头组件在第一方向和第二方向上进行限位,从而降低了车头外壳在焊接时出现变形的风险。

附图说明

16.为了更清楚地说明本发明具体实施例或现有技术中的技术方案,下面将对具体实施例或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

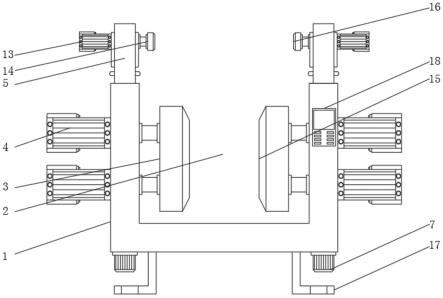

17.图1是本发明实施例中的夹具和车头外壳的结构示意图;

18.图2是本发明实施例中的车头外壳安装在夹具上的结构示意图;

19.图3是本发明实施例的结构示意图;

20.图4是本发明实施例中的夹具和车头外壳在第一视角的结构示意图;

21.图5是本发明实施例中的夹具和车头外壳在第二视角的结构示意图。

具体实施方式

22.为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。需要说明的是,当元件被表述“固定于”另一个元件,它可以直接在另一个元件上、或者其间可以存在一个或多个居中的元件。当一个元件被表述“连接”另一个元件,它可以是直接连接到另一个元件、或者其间可以存在一个或多个居中的元件。本说明书所使用的术语“上”、“下”、“内”、“外”、“垂直的”、“水平的”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

23.除非另有定义,本说明书所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。本说明书所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

24.此外,下面所描述的本发明不同实施例中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

25.请参阅图1和图2,所述车头外壳200包括第一侧板201、第二侧板202、第三侧板203、第四侧板204和前端板205。所述第一侧板201的一端与所述第二侧板202的一端连接、所述第二侧板202的另一端与所述第三侧板203的一端连接,所述第四侧板204的一端与所述第三侧板203的另一端连接,所述第四侧板204的另一端与所述第一侧板201的一端连接,所述第一侧板201、第二侧板202、第三侧板203和第四侧板204均与所述前端板205的周缘连接,所述第一侧板201、第二侧板202、第三侧板203、第四侧板204和前端板205共同围合形成有容纳腔206,所述容纳腔206用于容纳汽车的发动机、水箱等部件。所述第一侧板201、第二侧板202、第三侧板203、第四侧板204和前端板205之间通过焊接固定,在焊接固定前需要先将所述第一侧板201、第二侧板202、第三侧板203、第四侧板204和前端板205拼接起来,然后将拼接好的第一侧板201、第二侧板202、第三侧板203、第四侧板204和前端板205放置在所述夹具100上进行焊接固定从而形成所述车头外壳200,焊接固定好后再将所述车头外壳200从所述夹具100上拆离。

26.请参阅图2、图3、图4和图5,所述夹具100包括:支撑架1、第一限位模块2、第二限位模块3、第三限位模块4、第四限位模块5、第五限位模块6和第六限位模块7。所述第一限位模块2设置于所述支撑架1的第一侧面,所述第二限位模块3设置于所述支撑架1的第二侧面,所述第一侧面和第二侧面相对,并且所述第一限位模块2和第二限位模块3相对。所述第三限位模块4设置于所述支撑架1的第三侧面,所述第四限位模块5设置于所述支撑架1的第四侧面,所述第三侧面和第四侧面相对,并且所述第一限位模块2、第二限位模块3、第三限位模块4和第四限位模块5共同环绕所述支撑架1。所述第五限位模块6设置于所述支撑架1的第一侧面,并且所述第一限位模块2和第五限位模块6间隔设置。所述第六限位模块7设置于所述支撑架1的第二侧面,并且所述第六限位模块7与所述第五限位模块6相对。所述支撑架1用于支撑车头外壳200,所述第一限位模块2和第五限位模块6共同用于抵接所述第一侧板201,所述第二限位模块3和第六限位模块7共同用于抵接所述第二侧板202,通过第一限位模块2、第二限位模块3、第五限位模块6和第六限位模块7可以实现在第一方向上对所述车

头外壳200进行限位的效果,所述第一方向从所述第一侧面朝向所述第二侧面。所述第三限位模块4用于抵接所述第三侧板203,所述第四限位模块5用于抵接所述第四侧板204,通过所述第三限位模块4和第四限位模块5可以实现对所述车头外壳200在第二方向上进行限位的效果,所述第二方向从所述第三侧面朝向所述第四侧面。在本实施例中,通过支撑架1承载所述车头外壳200,通过第一限位模块2、第二限位模块3、第五限位模块6和第六限位模块7共同对所述车头外壳200在所述第一方向上进行限位,通过第三限位模块4和第四限位模块5对所述车头外壳200在所述第二方向上进行限位,有效降低了第一侧板201、第二侧板202、第三侧板203、第四侧板204和前端板205在焊接固定时出现变形的风险,从而提高车头外壳200的焊接精度。

27.对于上述的支撑架1,请参阅图1和图3,所述支撑架1设置有第一承载部11、第二承载部12、第三承载部13和第四承载部14。所述第一承载部11、第二承载部12、第三承载部13和第四承载部14均设置于所述支撑架1的顶部,所述第一承载部11和第三承载部13共同用于承载所述第三侧板203,所述第二承载部12和第四承载部14共同用于承载所述第四侧板204。

28.在一些实施例中,请参阅图1和图3,所述第一承载部11设置有第一定位销111,所述第二承载部12设置有第二定位销121,所述第三承载部13设置有第三定位销131,所述第四承载部14设置有第四定位销141。所述第三侧板203设置有第一定位孔2031和第三定位孔2032,所述第四侧板204设置有第二定位孔2041和第四定位孔2042,当所述车头外壳200安装于所述夹具100时,所述第一定位销111插接于所述第一定位孔2031,所述第三定位销131插接于所述第三定位孔2032,从而对所述第三侧板203进行定位,同时,所述第二定位销121插接于所述第二定位孔2041,所述第四定位销141插接于所述第四定位孔2042,从而对所述第四侧板204进行定位。通过对所述第三侧板203和第四侧板204进行定位,可以进一步提高所述车头外壳200在焊接时的精度。

29.对于上述的第一限位模块2,请参阅图1和图3,所述第一限位模块2包括第一连接臂21、第一竖立臂22和第一限位组件23。所述第一连接臂21的一端连接于所述第一侧面,所述第一竖立臂22的一端与所述第一连接臂21的另一端连接,所述第一限位组件23安装于所述第一竖立臂22的一端,所述第一限位组件23用于抵接所述第一侧板201背离所述第二侧板202的表面。

30.对于上述的第一限位组件23,请参阅图3和图4,所述第一限位组件23包括第一固定件231、第一螺杆232和第一抵接件233。所述第一固定件231的一端与所述第一竖立臂22的另一端相固定,所述第一固定件231的另一端设置有第一螺孔2311,所述第一螺杆232螺接于所述第一螺孔2311,所述第一抵接件233设置于所述第一螺杆232的一端,所述第一抵接件233用于抵接所述第一侧板201背离所述第二侧板202的表面。可以理解的是,所述第一固定件231与第一竖立臂22之间可以通过螺栓进行固定,也可以通过焊接进行固定。

31.对于上述的第一抵接件233,请参阅图3和图4,所述第一抵接件233包括第一凸起部2331和第一插接部2332,所述第一凸起部2331的一端固定于所述第一螺杆232的一端,所述第一插接部2332的一端固定于所述第一凸起部2331的另一端。所述第一侧板201设置有第五定位孔2011,所述第一插接部2332用于插接所述第五定位孔2011,从而对所述第一侧板201进行定位,所述第一凸起部2331用于抵接所述第一侧板201背离所述第二侧板202的

表面。

32.对于上述的第二限位模块3,请参阅图1和图3,所述第二限位模块3包括第二连接臂31、第二竖立臂32和第二限位组件33。所述第二连接臂31的一端连接于所述第二侧面,所述第二竖立臂32的一端与所述第二连接臂31的另一端连接,所述第二限位组件33安装于所述第二竖立臂32的一端,所述第二限位组件33用于抵接所述第二侧板202背离所述第一侧板201的表面。

33.对于上述的第二限位组件33,请参阅图3和图5,所述第二限位组件33包括第二固定件331、第二螺杆332和第二抵接件333。所述第二固定件331的一端与所述第二竖立臂32的另一端相固定,所述第二固定件331的另一端设置有第二螺孔3311,所述第二螺杆332螺接于所述第二螺孔3311,所述第二抵接件333设置于所述第二螺杆332的一端,所述第二抵接件333用于抵接所述第二侧板202背离所述第一侧板201的表面。可以理解的是,所述第二固定件331与第二竖立臂32之间可以通过螺栓进行固定,也可以通过焊接进行固定。

34.对于上述的第二抵接件333,请参阅图3和图5,所述第二抵接件333包括第二凸起部3331和第二插接部3332,所述第二凸起部3331的一端固定于所述第二螺杆332的一端,所述第二插接部3332的一端固定于所述第二凸起部3331的另一端。所述第二侧板202设置有第六定位孔2021,所述第二插接部3332用于插接所述第六定位孔2021,从而对所述第二侧板202进行定位,所述第二凸起部3331用于抵接所述第二侧板202背离所述第一侧板201的表面。通过所述第一插接部2332对所述第一侧板201进行定位,通过所述第一凸起部2331抵接所述第一侧板201背离所述第二侧板202的表面,通过所述第二插接部3332对所述第二侧板202进行定位,通过所述第二凸起部3331抵接所述第二侧板202背离所述第一侧板201的表面,从而实现了对所述车头外壳200在所述第一方向上进行定位的效果,进而有利于提高所述车头外壳200在焊接成型时的精度。

35.对于上述的第三限位模块4,请参阅图3和图5,所述第三限位模块4包括第三连接臂41、第三竖立臂6242和螺接件43。所述第三连接臂41的一端固定于所述支撑架1,所述第三竖立臂6242的一端与所述第三连接臂41的另一端连接,所述第三竖立臂6242的另一端设置有第三螺孔6311421。所述第三侧板203还设置有通孔2033,所述螺接件43穿过所述通孔2033后螺接于所述第三螺孔6311421,从而对所述第三侧板203进行定位,同时所述螺接件43还与所述第三侧板203背离所述第三竖立臂6242的表面抵接。

36.对于上述的第四限位模块5,请参阅图3和图4,所述第四限位模块5包括第四连接臂51和第四限位组件52。所述第四连接臂51的一端固定于所述支撑架1的第四侧面,所述第四限位组件52的形状呈“l”形,所述第四限位组件52的一端固定于所述第四连接臂51的另一端,所述第四限位组件52的另一端用于抵接所述第四侧板204背离所述第三侧板203的表面。通过所述螺接件43与所述第三侧板203背离所述第三竖立臂6242的表面抵接,通过所述第四限位组件52的另一端与所述第四侧板204背离所述第三侧板203的表面抵接,从而实现对所述车头外壳200在所述第二方向上进行限位。

37.对于上述的第四限位组件52,请参阅图1、图3和图4,所述第四限位组件52的另一端还设置有台阶521,所述台阶521用于承载所述第四侧板204。

38.在一些实施例中,请参阅图1、图3和图5,所述第三限位模块4的数量为多个,所述多个第三限位模块4间隔设置于所述支撑架1的第三侧面,所述第三侧板203设置有多个通

孔2033,一所述第三限位模块4的螺接件43穿过一所述通孔2033后螺接于一所述第三螺孔6311421,同时所述多个第三限位模块4的螺接件43均与所述第三侧板203背离所述第四侧板204的表面抵接,从而进一步提高所述夹具100对所述车头外壳200在所述第二方向上的限位的稳定性,有利于提高所述车头外壳200在焊接固定时的焊接精度。

39.在一些实施例中,请参阅图1、图3和图4,所述第四限位模块5的数量为多个,所述多个第四限位模块5间隔设置于所述第四侧面,所述多个第四限位模块5的第四限位组件52均与所述第四侧板204背离所述第三侧板203的表面抵接,有利于进一步提高所述夹具100对所述车头外壳200在所述第二方向上的限位的稳定性,从而进一步提高所述车头外壳200在焊接时的焊接精度。

40.对于上述的第五限位模块6,请参阅图3和图4,所述第五限位模块6包括第五连接臂61、第三竖立臂6242和第五限位组件63。所述第五连接臂61的一端连接于所述第一侧面,所述第三竖立臂6242的一端与所述第五连接臂61的另一端连接,所述第五限位组件63安装于所述第三竖立臂6242的一端,所述第五限位组件63用于抵接所述第一侧板201背离所述第二侧板202的表面。

41.对于上述的第五限位组件63,请参阅图3和图4,所述第五限位组件63包括第三固定件631、第三螺杆632和第三抵接件633。所述第三固定件631的一端与所述第三竖立臂6242的另一端相固定,所述第三固定件631的另一端设置有第三螺孔6311421,所述第三螺杆632螺接于所述第三螺孔6311421,所述第三抵接件633设置于所述第三螺杆632的一端,所述第三抵接件633用于抵接所述第一侧板201背离所述第二侧板202的表面,从而提高所述夹具100对所述车头外壳200在所述第一方向上的限位的稳定性。

42.对于上述的第六限位模块7,请参阅图3和图5,所述第六限位模块7包括第六连接臂71、第四竖立臂72和第六限位组件73。所述第六连接臂71的一端连接于所述第二侧面,所述第四竖立臂72的一端与所述第六连接臂71的另一端连接,所述第六限位组件73安装于所述第四竖立臂72的一端,所述第六限位组件73用于抵接所述第二侧板202背离所述第一侧板201的表面。

43.对于上述的第六限位组件73,请参阅图3和图5,所述第六限位组件73包括第四固定件731、第四螺杆732和第四抵接件733。所述第四固定件731的一端与所述第四竖立臂72的另一端相固定,所述第四固定件731的另一端设置有第四螺孔7311,所述第四螺杆732螺接于所述第四螺孔7311,所述第四抵接件733设置于所述第四螺杆732的一端,所述第四抵接件733用于抵接所述第二侧板202背离所述第一侧板201的表面,从而提高所述夹具100对所述车头外壳200在所述第一方向的限位的稳定性。

44.在本发明实施例中,通过第一承载部11和第二承载部12来承载车头外壳200,通过将第一限位模块2、第二限位模块3、第三限位模块4和第四限位模块5环绕所述支撑架1,从而对车头组件在第一方向和第二方向上进行限位,从而降低了车头外壳200在焊接时出现变形的风险。

45.本发明又提供生产线实施例,所述生产线包括上述的夹具100,对于夹具100的具体结构和功能可参阅上述实施例,此处不再一一赘述。

46.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技

术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。