1.本发明涉及内螺纹铜管技术领域,更具体地说,本发明涉及一种内螺纹铜管无痕焊接工艺。

背景技术:

2.内螺纹铜管由于使用需求经常需要进行焊接完成其尺寸的调整,需要保证内螺纹铜管内部和外表面均无明显焊缝和焊接痕迹,现有的焊接方式进行焊接操作,焊接过程可能由于铜管焊接过程温度变化过快出现较大的应力集中情况,同时焊接冷却后出现较为明显的拉应力,可能影响后续铜管焊接位置的性能,导致铜管出现裂痕甚至缝隙,影响其使用寿命,因此需要一种内螺纹铜管无痕焊接工艺来解决上述问题。

技术实现要素:

3.为了克服现有技术的上述缺陷,本发明提供了一种内螺纹铜管无痕焊接工艺,本发明所要解决的技术问题是:焊接手段多是简单进行焊接操作,焊接过程可能由于铜管焊接过程温度变化过快出现较大的应力集中情况,同时焊接冷却后出现较为明显的拉应力,可能影响后续铜管焊接位置的性能,导致铜管出现裂痕甚至缝隙,影响其使用寿命的问题。

4.为实现上述目的,本发明提供如下技术方案:一种内螺纹铜管无痕焊接工艺,包括以下步骤:

5.(1)下料,截取指定长度的铜管;

6.(2)清理,对获取的铜管进行清理:

7.(3)铜管预热,对清理后的铜管进行干燥并进行预热处理;预热之前对焊缝宽度进行测量,控制铜管表面的预热范围在基于焊缝中心的前提下,每侧大于等于铜管壁厚的三倍,同时在铜管表面除预热位置外的部分进行保温。

8.(4)高频焊接,采用高频感应焊接电源实现控制高频电流与电压的输入,实现对两铜管连接面之间的焊接;

9.(5)降温除渣,采用打磨设备对焊缝位置的焊渣进行磨削清理;

10.(6)应力处理,采用超声波对焊缝位置的进行应力处理;

11.(7)螺纹铣削,采用铣削方式对焊接后的铜管进行螺纹铣削,形成内螺纹铜管;

12.(8)超声探伤,采用超声方式对铜管表面进行超声波探伤,并将不合格的焊接铜管去除。

13.作为本发明的进一步方案:所述步骤(2)清理包括对铜管表面氧化物、杂物和油污的去除,同时对截断面的毛刺进行磨削处理。

14.采用抛丸机,抛丸机利用离心力将钢丸抛出冲击在铜管表面,对铜管表面的氧化物进行敲击磨削,除去氧化层皮与锈蚀,然后将除去氧化层皮与锈蚀的铜管放在清洗箱内并放入碱液,将铜管浸没,实现除油,除油完成后取出铜管,采用热风机进行干燥,铜管截断面的毛刺采用磨削设备进行打磨至表面光滑。

15.作为本发明的进一步方案:所述步骤(4)高频焊接包括对铜管的焊接同时包括对焊条的清理和预热,且焊接过程采用碱性焊条。

16.焊条在使用之前对其进行表面清理,避免残余杂物,同时对其进行预热,避免出现潮湿情况,不同种类的焊条进行分别存放,焊条在预热干燥后,将其放在温度为100-150摄氏度之间的保温箱中,保持封闭环境。

17.作为本发明的进一步方案:所述步骤(5)降温除渣,采用自然降温的方式完成对焊接后铜管的降温,在降温完成后,采用打磨设备对铜管内外的焊缝位置进行磨削,磨削至焊缝处无明显凸起。

18.作为本发明的进一步方案:所述步骤(6)的应力处理,采用htuit-20型国产超声波时效仪对铜管表面的焊缝位置进行超声冲击处理。

19.超声处理过程中超声波时效仪工作电流为1.2-1.5a,震动频率保持在10khz,冲击速度为100mm/min,往复冲击三次,冲击波冲击焊缝的同时,利用大功率能量以冲击工具高频冲击在金属表面,在高频、高效和聚焦的大能量作用下,使铜管表层产生较大的压缩塑性变形,同时超声波冲击波改变了原有的应力场,产生一定数值的压应力,并使被冲击部位得以强化。

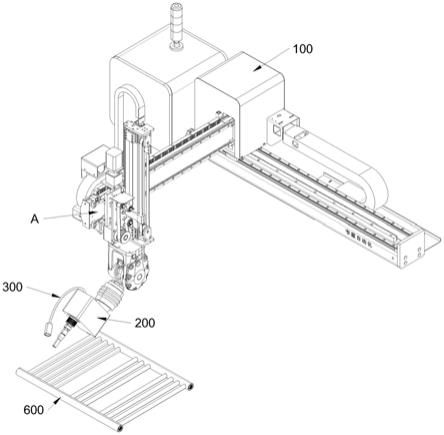

20.作为本发明的进一步方案:所述步骤(7)螺纹铣削,采用三轴联动机床进行螺纹加工,刀具选用硬质合金整体式三齿螺纹铣刀,刀具转速为s=3000r/min,进给量为2500mm/min。

21.作为本发明的进一步方案:所述步骤(8)超声探伤,采用相控阵探头对铜管进行表面探伤操作。

22.超声波探伤包括以下步骤:

23.根据铜管的直径及壁厚,选择合适的相控阵探头,并将相控阵探头与相控阵检测仪连接;

24.控制相控阵探头在铜管表面沿轴向方向移动的同时进行转动扫描;

25.获取铜管各截面位置的扫描图像,并根据铜管数据和扫描数据得到铜管整体的扫描结果;

26.分析判断铜管内部的损伤或异常。

27.本发明的有益效果在于:

28.1、本发明在焊接过程对铜管进行预热时,可方便后续的焊接过程顺利进行,同时在焊接完成后,由于设置的保温手段可降低焊接后铜管的冷却速度,减少焊接应力,同时采用超声波除应力的方式,利用大功率能量以冲击工具高频冲击在金属表面,在高频、高效和聚焦的大能量作用下,使铜管表层产生较大的压缩塑性变形,同时超声波冲击波改变了原有的应力场,产生一定数值的压应力,并使被冲击部位得以强化,缓降温降低铜管焊接位置应力的产生,同时后续采用的超声波除应力,可较大程度的处理应力,在一定程度上保证铜管焊接后的性能和使用寿命;

29.2、本发明采用的焊条为碱性焊条,焊条在使用前对其表面进行清理和预热处理,焊条的预热可对焊条进行干燥,降低后续焊接过程产生气孔的几率,同时采用碱性焊条,在焊接过程中减少氢的产生,提高焊缝的金属性,在一定程度上降低氢致裂纹,且在焊接前对焊接材料进行清理,避免氧化物或杂物影响焊接,降低焊接过程出现夹渣的几率;

30.3、本发明采用超声探伤对成品铜管进行检测探伤,相控阵探头与相控阵检测仪进行连接使用,且控制相控阵探头在铜管表面进行轴向移动和转动,实现对铜管各截面多角度的检测扫描,在得到各个铜管截面位置不同角度的扫描图像后,可以得到相应的铜管三维扫描图像,可更为直观的判断铜管的扫描检测结果,方便判断铜管内部的损伤和不足。

具体实施方式

31.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例1:

33.一种内螺纹铜管无痕焊接工艺,包括以下步骤:

34.(1)下料,截取指定长度的铜管;

35.(2)清理,对获取的铜管进行清理:

36.(3)铜管预热,对清理后的铜管进行干燥并进行预热处理;预热之前对焊缝宽度进行测量,控制铜管表面的预热范围在基于焊缝中心的前提下,每侧大于等于铜管壁厚的三倍,同时在铜管表面除预热位置外的部分进行保温。

37.(4)高频焊接,采用高频感应焊接电源实现控制高频电流与电压的输入,实现对两铜管连接面之间的焊接;

38.(5)降温除渣,采用打磨设备对焊缝位置的焊渣进行磨削清理;

39.(6)应力处理,采用超声波对焊缝位置的进行应力处理;

40.(7)螺纹铣削,采用铣削方式对焊接后的铜管进行螺纹铣削,形成内螺纹铜管;

41.(8)超声探伤,采用超声方式对铜管表面进行超声波探伤,并将不合格的焊接铜管去除。

42.步骤(2)清理包括对铜管表面氧化物、杂物和油污的去除,同时对截断面的毛刺进行磨削处理。

43.采用抛丸机,抛丸机利用离心力将钢丸抛出冲击在铜管表面,对铜管表面的氧化物进行敲击磨削,除去氧化层皮与锈蚀,然后将除去氧化层皮与锈蚀的铜管放在清洗箱内并放入碱液,将铜管浸没,实现除油,除油完成后取出铜管,采用热风机进行干燥,铜管截断面的毛刺采用磨削设备进行打磨至表面光滑。

44.步骤(4)高频焊接包括对铜管的焊接同时包括对焊条的清理和预热,且焊接过程采用碱性焊条。

45.焊条在使用之前对其进行表面清理,避免残余杂物,同时对其进行预热,避免出现潮湿情况,不同种类的焊条进行分别存放,焊条在预热干燥后,将其放在温度为100-150摄氏度之间的保温箱中,保持封闭环境。

46.步骤(5)降温除渣,采用自然降温的方式完成对焊接后铜管的降温,在降温完成后,采用打磨设备对铜管内外的焊缝位置进行磨削,磨削至焊缝处无明显凸起。

47.步骤(6)的应力处理,采用htuit-20型国产超声波时效仪对铜管表面的焊缝位置进行超声冲击处理。

48.超声处理过程中超声波时效仪工作电流为1.2-1.5a,震动频率保持在20khz,冲击速度为100mm/min,往复冲击三次,冲击波冲击焊缝的同时,利用大功率能量以冲击工具高频冲击在金属表面,在高频、高效和聚焦的大能量作用下,使铜管表层产生较大的压缩塑性变形,同时超声波冲击波改变了原有的应力场,产生一定数值的压应力,将部分拉应力转化为压应力,并使被冲击部位得以强化。

49.步骤(7)螺纹铣削,采用三轴联动机床进行螺纹加工,刀具选用硬质合金整体式三齿螺纹铣刀,刀具转速为s=3000r/min,进给量为2500mm/min。

50.步骤(8)超声探伤,采用相控阵探头对铜管进行表面探伤操作。

51.超声波探伤包括以下步骤:

52.根据铜管的直径及壁厚,选择合适的相控阵探头,并将相控阵探头与相控阵检测仪连接;

53.控制相控阵探头在铜管表面沿轴向方向移动的同时进行转动扫描;

54.获取铜管各截面位置的扫描图像,并根据铜管数据和扫描数据得到铜管整体的扫描结果;

55.分析判断铜管内部的损伤或异常。

56.实施例2:

57.一种内螺纹铜管无痕焊接工艺,包括以下步骤:

58.(1)下料,截取指定长度的铜管;

59.(2)清理,对获取的铜管进行清理:

60.(3)铜管预热,对清理后的铜管进行干燥并进行预热处理;预热之前对焊缝宽度进行测量,控制铜管表面的预热范围在基于焊缝中心的前提下,每侧大于等于铜管壁厚的三倍,同时在铜管表面除预热位置外的部分进行保温。

61.(4)高频焊接,采用高频感应焊接电源实现控制高频电流与电压的输入,实现对两铜管连接面之间的焊接;

62.(5)降温除渣,采用打磨设备对焊缝位置的焊渣进行磨削清理;

63.(6)应力处理,采用超声波对焊缝位置的进行应力处理;

64.(7)螺纹铣削,采用铣削方式对焊接后的铜管进行螺纹铣削,形成内螺纹铜管;

65.(8)超声探伤,采用超声方式对铜管表面进行超声波探伤,并将不合格的焊接铜管去除。

66.步骤(2)清理包括对铜管表面氧化物、杂物和油污的去除,同时对截断面的毛刺进行磨削处理。

67.采用抛丸机,抛丸机利用离心力将钢丸抛出冲击在铜管表面,对铜管表面的氧化物进行敲击磨削,除去氧化层皮与锈蚀,然后将除去氧化层皮与锈蚀的铜管放在清洗箱内并放入碱液,将铜管浸没,实现除油,除油完成后取出铜管,采用热风机进行干燥,铜管截断面的毛刺采用磨削设备进行打磨至表面光滑。

68.步骤(4)高频焊接包括对铜管的焊接同时包括对焊条的清理和预热,且焊接过程采用碱性焊条。

69.焊条在使用之前对其进行表面清理,避免残余杂物,同时对其进行预热,避免出现潮湿情况,不同种类的焊条进行分别存放,焊条在预热干燥后,将其放在温度为100-150摄

氏度之间的保温箱中,保持封闭环境。

70.步骤(5)降温除渣,采用自然降温的方式完成对焊接后铜管的降温,在降温完成后,采用打磨设备对铜管内外的焊缝位置进行磨削,磨削至焊缝处无明显凸起。

71.步骤(6)的应力处理,采用htuit-20型国产超声波时效仪对铜管表面的焊缝位置进行超声冲击处理。

72.超声处理过程中超声波时效仪工作电流为1.2-1.5a,震动频率保持在20khz,冲击速度为100mm/min,往复冲击三次,冲击波冲击焊缝的同时,利用大功率能量以冲击工具高频冲击在金属表面,在高频、高效和聚焦的大能量作用下,使铜管表层产生较大的压缩塑性变形,同时超声波冲击波改变了原有的应力场,产生一定数值的压应力,将部分拉应力转化为压应力,并使被冲击部位得以强化。

73.步骤(7)螺纹铣削,采用三轴联动机床进行螺纹加工,刀具选用硬质合金整体式三齿螺纹铣刀,刀具转速为s=3000r/min,进给量为2500mm/min。

74.步骤(8)超声探伤,采用相控阵探头对铜管进行表面探伤操作。

75.超声波探伤包括以下步骤:

76.根据铜管的直径及壁厚,选择合适的相控阵探头,并将相控阵探头与相控阵检测仪连接;

77.控制相控阵探头在铜管表面沿轴向方向移动的同时进行转动扫描;

78.获取铜管各截面位置的扫描图像,并根据铜管数据和扫描数据得到铜管整体的扫描结果;

79.分析判断铜管内部的损伤或异常。

80.实施例3:

81.一种内螺纹铜管无痕焊接工艺,包括以下步骤:

82.(1)下料,截取指定长度的铜管;

83.(2)清理,对获取的铜管进行清理:

84.(3)铜管预热,对清理后的铜管进行干燥并进行预热处理;预热之前对焊缝宽度进行测量,控制铜管表面的预热范围在基于焊缝中心的前提下,每侧大于等于铜管壁厚的三倍,同时在铜管表面除预热位置外的部分进行保温。

85.(4)高频焊接,采用高频感应焊接电源实现控制高频电流与电压的输入,实现对两铜管连接面之间的焊接;

86.(5)降温除渣,采用打磨设备对焊缝位置的焊渣进行磨削清理;

87.(6)应力处理,采用超声波对焊缝位置的进行应力处理;

88.(7)螺纹铣削,采用铣削方式对焊接后的铜管进行螺纹铣削,形成内螺纹铜管;

89.(8)超声探伤,采用超声方式对铜管表面进行超声波探伤,并将不合格的焊接铜管去除。

90.步骤(2)清理包括对铜管表面氧化物、杂物和油污的去除,同时对截断面的毛刺进行磨削处理。

91.采用抛丸机,抛丸机利用离心力将钢丸抛出冲击在铜管表面,对铜管表面的氧化物进行敲击磨削,除去氧化层皮与锈蚀,然后将除去氧化层皮与锈蚀的铜管放在清洗箱内并放入碱液,将铜管浸没,实现除油,除油完成后取出铜管,采用热风机进行干燥,铜管截断

面的毛刺采用磨削设备进行打磨至表面光滑。

92.步骤(4)高频焊接包括对铜管的焊接同时包括对焊条的清理和预热,且焊接过程采用碱性焊条。

93.焊条在使用之前对其进行表面清理,避免残余杂物,同时对其进行预热,避免出现潮湿情况,不同种类的焊条进行分别存放,焊条在预热干燥后,将其放在温度为100-150摄氏度之间的保温箱中,保持封闭环境。

94.步骤(5)降温除渣,采用自然降温的方式完成对焊接后铜管的降温,在降温完成后,采用打磨设备对铜管内外的焊缝位置进行磨削,磨削至焊缝处无明显凸起。

95.步骤(6)的应力处理,采用htuit-20型国产超声波时效仪对铜管表面的焊缝位置进行超声冲击处理。

96.超声处理过程中超声波时效仪工作电流为1.2-1.5a,震动频率保持在30khz,冲击速度为100mm/min,往复冲击三次,冲击波冲击焊缝的同时,利用大功率能量以冲击工具高频冲击在金属表面,在高频、高效和聚焦的大能量作用下,使铜管表层产生较大的压缩塑性变形,同时超声波冲击波改变了原有的应力场,产生一定数值的压应力,将部分拉应力转化为压应力,并使被冲击部位得以强化。

97.步骤(7)螺纹铣削,采用三轴联动机床进行螺纹加工,刀具选用硬质合金整体式三齿螺纹铣刀,刀具转速为s=3000r/min,进给量为2500mm/min。

98.步骤(8)超声探伤,采用相控阵探头对铜管进行表面探伤操作。

99.超声波探伤包括以下步骤:

100.根据铜管的直径及壁厚,选择合适的相控阵探头,并将相控阵探头与相控阵检测仪连接;

101.控制相控阵探头在铜管表面沿轴向方向移动的同时进行转动扫描;

102.获取铜管各截面位置的扫描图像,并根据铜管数据和扫描数据得到铜管整体的扫描结果;

103.分析判断铜管内部的损伤或异常。

104.根据实施例1-3得出下表:

[0105][0106]

综上可得,本发明中:

[0107]

本发明在焊接过程对铜管进行预热时,可方便后续的焊接过程顺利进行,同时在焊接完成后,由于设置的保温手段可降低焊接后铜管的冷却速度,减少焊接应力,同时采用超声波除应力的方式,利用大功率能量以冲击工具高频冲击在金属表面,在高频、高效和聚焦的大能量作用下,使铜管表层产生较大的压缩塑性变形,同时超声波冲击波改变了原有

的应力场,产生一定数值的压应力,并使被冲击部位得以强化,缓降温降低铜管焊接位置应力的产生,同时后续采用的超声波除应力,可较大程度的处理应力,在一定程度上保证铜管焊接后的性能和使用寿命。

[0108]

本发明采用的焊条为碱性焊条,焊条在使用前对其表面进行清理和预热处理,焊条的预热可对焊条进行干燥,降低后续焊接过程产生气孔的几率,同时采用碱性焊条,在焊接过程中减少氢的产生,提高焊缝的金属性,在一定程度上降低氢致裂纹,且在焊接前对焊接材料进行清理,避免氧化物或杂物影响焊接,降低焊接过程出现夹渣的几率;

[0109]

本发明采用超声探伤对成品铜管进行检测探伤,相控阵探头与相控阵检测仪进行连接使用,且控制相控阵探头在铜管表面进行轴向移动和转动,实现对铜管各截面多角度的检测扫描,在得到各个铜管截面位置不同角度的扫描图像后,可以得到相应的铜管三维扫描图像,可更为直观的判断铜管的扫描检测结果,方便判断铜管内部的损伤和不足。

[0110]

最后应说明的几点是:虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明的基础上,以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。