1.本发明涉及材料塑性成形技术领域,特别涉及一种内腔突变截面锻件加工模具及加工方法。

背景技术:

2.零部件整体制造工艺,不仅提高了零部件性能的一致性,同时也对零件使用寿命的延长起到了关键作用。铸造成形技术相较于锻造成形技术,在零件的性能上存在着明显的差距,而锻造技术对于复杂零部件的成形,存在诸多的技术难点。

3.然而,对于内腔突变截面锻件,如深腔结构,由于成形速度快,锻件新生面增加快,润滑条件差,不仅对新生面造成一定的摩擦拉扯影响表面成形质量,更对锻造后的锻件出模造成了困难,同时模具上用于成型锻件深腔位置的凸起结构容易损坏,然而由于模具为一体结构,即使凸起位置损坏,整个模具均需要替换,导致内腔突变截面锻件加工模具的使用成本较高。

4.因此,如何降低内腔突变截面锻件加工模具的使用成本,是本领域技术人员亟待解决的技术问题。

技术实现要素:

5.本发明的目的是提供一种内腔突变截面锻件加工模具,内腔突变截面锻件加工模具的使用成本降低。本发明的另一目的是提供一种内腔突变截面锻件加工方法。

6.为实现上述目的,本发明提供一种内腔突变截面锻件加工模具,包括:

7.模具本体,所述模具本体内设有用于容置待加工件的型腔;

8.镶块,所述镶块用于成型锻件内腔,所述镶块位于所述型腔,且与所述模具本体可拆卸连接。

9.可选地,在上述内腔突变截面锻件加工模具中,所述镶块设有储藏室和导流孔,所述储藏室用于容置润滑剂,所述导流孔连通所述储藏室及所述镶块侧壁,形成用于所述润滑剂流出的流道,以使所述润滑剂流动至所述型腔。

10.可选地,在上述内腔突变截面锻件加工模具中,所述导流孔为一个;或者所述导流孔为多个,所述导流孔沿所述镶块侧壁周向分布。

11.可选地,在上述内腔突变截面锻件加工模具中,所述储藏室的开口位于所述镶块的上方,所述镶块的顶端与所述型腔顶端齐平。

12.可选地,在上述内腔突变截面锻件加工模具中,所述润滑剂为含有石墨的润滑脂,所述润滑脂内石墨的浓度为300g/l~500g/l。

13.可选地,在上述内腔突变截面锻件加工模具中,所述镶块侧面的拔模斜度为1

°

~2

°

和/或所述镶块与所述模具本体过盈配合。

14.一种内腔突变截面锻件加工方法,包括步骤:

15.对棒材加成为预制坯料;

16.对预制坯料突变截面位置加工倒角;

17.对预制坯料进行打磨;

18.对打磨后的预制坯料吹砂后涂覆润滑剂;

19.对加热后预制坯料放置于模具的型腔上,通过压力机对预制坯料模压成型,所述模具为上述任一项所述的模具。

20.可选地,在上述内腔突变截面锻件加工方法中,所述对加热后预制坯料放置于模具的型腔上包括在加热后对所述预制坯料表面涂覆润滑剂。

21.可选地,在上述内腔突变截面锻件加工方法中,所述模具本体与所述镶块过盈配合,所述模具加工时,首先加热模具本体,然后将温度低于加热后模具本体的镶块放置与所述加热后的模具本体中,静止完成模具组装。

22.可选地,在上述内腔突变截面锻件加工方法中,所述压力机为曲柄压力机或电动螺旋压力机,压力机下压速度不小于500mm/s。

23.在上述技术方案中,本发明提供的内腔突变截面锻件加工模具包括模具本体和镶块,模具本体内设有用于容置待加工件的型腔;镶块用于成型锻件内腔,镶块位于型腔,且与模具本体可拆卸连接。

24.通过上述描述可知,在本技术提供的内腔突变截面锻件加工模具中,将模具有模具本体及镶块两部分可拆卸连接,由于镶块为易损件,当镶块损坏时,直接将镶块由模具本体上拆卸,更换新的镶块即可,避免需要更换模具的情况,进而内腔突变截面锻件加工模具的使用成本降低。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

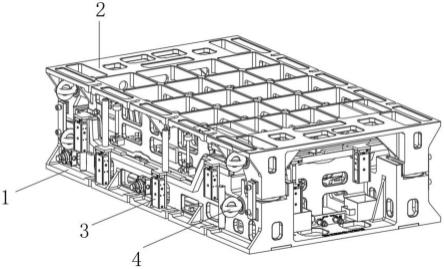

26.图1为本发明实施例所提供的内腔突变截面锻件加工模具的结构示意图。

27.其中图1中:1-模具本体、2-镶块、3-导流孔。

具体实施方式

28.本发明的核心是提供一种内腔突变截面锻件加工模具,内腔突变截面锻件加工模具的使用成本降低。本发明的另一核心是提供一种内腔突变截面锻件加工方法。

29.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和实施方式对本发明作进一步的详细说明。

30.请参考图1。

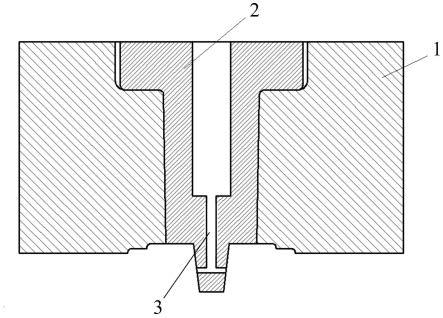

31.在一种具体实施方式中,本发明具体实施例提供的内腔突变截面锻件加工模具包括模具本体1和镶块2,模具本体1内设有用于容置待加工件的型腔;镶块2用于成型锻件内腔,镶块2位于型腔,且与模具本体1可拆卸连接。

32.具体的,该内腔突变截面锻件零件单边不超过2.5mm。内腔的深度与其内腔的最小宽度比不小于2。锻件中突变截面结构是指锻件相邻平行截面面积比最大不小于4。

33.通过上述描述可知,在本技术具体实施例所提供的内腔突变截面锻件加工模具中,将模具有模具本体1及镶块2两部分可拆卸连接,由于镶块2为易损件,当镶块2损坏时,直接将镶块2有模具本体1上拆卸,更换新的镶块2即可,避免需要更换模具的情况,进而内腔突变截面锻件加工模具的使用成本降低。

34.在一种具体实施方式中,镶块2设有储藏室和导流孔3,储藏室用于容置润滑剂,导流孔连通储藏室及镶块2侧壁,形成用于润滑剂流出的流道,以使润滑剂流动至型腔。具体的,润滑剂为含有石墨的润滑脂,所述润滑脂内石墨的浓度为300g/l~500g/l。

35.当然,润滑剂的脂基根据实际情况进行选择,但需要保证润滑脂在室温至模具加热温度范围内,保持粘流态或者熔融态,在锻造过程中可以流出,但也不是水流态。

36.在具体使用时,在锻造之前,往储藏室里注入脂基石墨润滑剂。

37.具体的,导流孔3为一个。导流孔3可以为圆柱形孔体结构

38.为了提高润滑效果,优选,导流孔3为多个,更为优选的,导流孔3沿镶块2侧壁周向分布。具体的,导流孔3的出口在镶块2的侧壁可以呈蜂窝布置,即导流孔3在侧壁周向布置多圈,每圈设有多个导流孔3。

39.在一种具体实施方式中,储藏室的开口位于镶块2的上方,镶块2的顶端与型腔顶端齐平。储藏室的形状优选根据镶块2的形状而定,优选,储藏室距离镶块2外壁的距离相同,优选,每个导流孔3的长度相同。本技术储藏室为顶端开口的开放式结构,方便注入凝胶状润滑剂,在其内部设置的储藏室,并且通过导流孔3连接至外表面,润滑剂通过外露的导流孔3流至锻件表面,从而实现深腔模具与锻件的润滑作用。

40.在一种具体实施方式中,其特征在于,镶块2侧面的拔模斜度为1

°

~2

°

。本技术拔模斜度不宜过小,以免损坏后不易退出,也不宜过大,防止自由脱落。

41.镶块2与模具本体1过盈配合。具体的,模具本体1材料可以为热作模具钢,镶块2模具可以为热作模具钢,也可以根据实际情况选择特殊钢,过盈量为0.1mm~0.3mm。

42.本技术模具采用镶块2模具设计,最大限度地保障了整体模具的使用寿命,保证了批量生产的可能性。

43.同时,本技术对镶块2内部结构进行优化,解决了深腔结构成形过程中因润滑不好导致的锻件表面拉伤、出模困难、模具易损毁的问题。

44.本技术提供的一种内腔突变截面锻件加工方法,包括步骤:

45.对棒材加成为预制坯料。具体的,根据锻件截面突变特点,采用自由锻形式将锻件坯料的棒材由圆形锻至变截面形状预制坯料,变形量为30%~70%。

46.例如,制作整体模具尺寸为400mm

×

350mm

×

160mm,其中镶块2的外周尺寸为80mm

×

80mm

×

160mm,其中,镶块中储藏室成形部分的最大尺寸为25mm

×

25mm

×

50mm。

47.选用φ80的tc4棒料,先锻成方块坯料,尺寸为74mm

×

82mm

×

100mm,再对方块坯料进行局部锻打,制造出预制坯料。

48.对预制坯料突变截面位置加工倒角。具体的,对预制坯料截面突变相接位置的圆角采用机械加工方式倒圆;圆角不宜过小,以免锻造时截面突变相接位置坯料向内挤压形成折叠,也不宜过大,以免无法将坯料放入模具型腔,优选,预制坯料截面突变相接位置内圆角范围为r10~r15。具体可以采用线切割方式进行倒圆,圆角r12。

49.对预制坯料进行打磨。具体的,倒圆加工对预制坯料进行吹砂、倒角、修伤,去除预

制坯料表面的氧化皮,对棱角部位进行打磨圆滑过渡,并对预制坯料表面出现的冷裂纹或者龟裂进行抛光修整。

50.对打磨后的预制坯料吹砂后涂覆润滑剂。其中,涂覆润滑剂为含10%~30%(质量比)玻璃粉润滑剂或者能耐更高温度的润滑剂。使用时,先将预制坯料预热至100℃~200℃(具体可以加热至150℃),然后利用空气压缩装置将润滑剂均匀喷涂在预制坯料表面。将预制坯料加热至100℃~200℃(具体可以加热至150℃),保温15min-25min(具体可以保温至20min)后取出,采用压缩机将预先配置好的含10%~30%(质量比)玻璃粉润滑剂喷涂在预制坯料表面。

51.对加热后预制坯料放置于模具的型腔上,通过压力机对预制坯料模压成型,模具为上述任一种模具。具体的,对加热后预制坯料放置于模具的型腔上包括在加热后对预制坯料表面涂覆润滑剂。

52.具体可以调整锻压行程,一次锻造成形,压力机为曲柄压力机或电动螺旋压力机等,压力机下压速度不小于500mm/s。

53.对加热后预制坯料放置于模具的型腔上,通过压力机对预制坯料模压成型可以分为以下几个步骤:

54.1)将镶块2与模具本体1装配好,在镶块2内加入脂基润滑剂,将模具安装在压力机模座上。

55.2)将模具加热至150℃~300℃。

56.3)预制坯料入炉加热保温。具体的,加热温度为900℃-1000℃

57.(具体可以为940℃),保温时间为50min-70min(具体可以为60min)。

58.4)模具上喷涂润滑剂。

59.5)预制坯料加热保温结束后,转移至压力机模具上进行锻造。

60.6)锻造完成后取出锻件。

61.其中模具加热温度应综合考虑模具材料最佳使用范围以及脂基石墨润滑剂的熔融范围,已达到最佳使用状态。其中压力机为曲柄压力机、电动螺旋压力机等,下压速度应不小于500mm/s,解决的快速成形过程中的问题之一,通过增加额外的润滑条件,保证新生面的持续润滑效果。

62.具体的,锻造完成后取出锻件冷却至室温后,对锻件进行热处理,热处理制度为700℃-800℃(具体可以为750℃),保温1h-2h(具体可以为1.5h),出炉空冷;锻后热处理:即将锻造完成的锻件进行相应的热处理;

63.最后对锻造完成经过热处理的锻件进行吹砂、修伤:去除锻件表面润滑剂及氧化皮,对冷裂纹进行抛光检修,获得成品合格件。

64.模具本体1与镶块2过盈配合,模具加工时,首先加热模具本体1,然后将温度低于加热后模具本体1的镶块2放置与加热后的模具本体1中,静止完成模具组装。

65.装配时先加热整体模具,然后将冷的镶块2模具放置整体模具中,待模具整体凉下来,即可获得完整模具。采用镶块2模具形式有利于深腔结构部分模具损坏后更换,从而降低整体模具投入成本。

66.本技术在保证锻件能成形完整的基础上,也避免了成形过程中可能出现的折叠等缺陷,减少了后期检修工作,极大地提高了效率和一次合格率,降低了成本。

67.由于锻件一次性成形,解决了此类锻件成形难度大、出模困难以及成形质量差等问题,实现了此类锻件短流程、高质量、低成本制造。也避免了因火次加热对锻件组织性能带来的不利影响;

68.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

69.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。