1.本发明属于烧结超硬材料工具制造技术领域,具体是一种钢筋混凝土切割用超硬材料烧结体制造的新方法。所制造的超硬材料烧结体主要用于建筑承重墙钢筋混凝土、桥梁钢筋混凝土、地铁钢筋混凝土等的切割加工。

背景技术:

2.随着一轮又一轮的民商用住宅和其它基础设施建设,早先建设完成的一些建筑,比如民商用高层房屋、桥梁和地铁等,已面临设施破败、必须推倒重建的局面。这些废旧建筑中大多都具有大块的钢筋混凝土,为了便于装卸运输,必须将其拆解。利用大型的超硬材料锯片或绳锯实现对这些大块钢筋混凝土的拆解,是比较有效的方法之一。

3.对钢筋混凝土的切削加工属于高效重负荷加工,对工具使用寿命的要求较高。烧结、电镀和钎焊是目前金刚石工具制造的主要方法。钎焊超硬材料工具一般用于制作单层工具,单层工具虽然锋利,但使用寿命短;具有多层磨料的电镀超硬材料工具因结合剂对磨粒的把持强度差,也难以应用于重负荷加工中。热压烧结则可克服上述问题,通过合适的胎体磨料比、恰当的烧结温度和压力,可制作出比钎焊和电镀耐用的多层烧结超硬材料烧结体。

4.钢筋混凝土一般含有水泥、砂石和钢筋三种材料,金刚石磨粒可以切削水泥和砂石,但不适合切割钢筋,因为金刚石在切割钢筋的过程中,在切割高温下,金刚石上的碳元素同钢筋上铁元素会形成铁碳化合物(如fe3c2);立方氮化硼(cbn)对水泥和砂石的加工效果稍逊于金刚石,但cbn在加工钢材时,则没有这种形成化合物反应的消耗缺陷。

5.现有的超硬材料锯片或绳锯基本是单一磨粒,要么是金刚石,要么是cbn,加工效率和使用寿命相对较低。为此,寻求一种cbn和金刚石混合磨粒的超硬材料烧结体是十分必要的,但简单的金刚石和cbn的混合不能充分发挥这两种磨料的互补优势。锋利的不耐磨,耐磨的不锋利,这是超硬材料工具的魔咒,对钢筋混凝土加工的工具尤其如此。从钢筋混凝土硬度考虑,应用于钢筋混凝土加工的烧结体胎体,一般用co基、fe基和ni基较为合适,但它们对cbn的粘连包埋性较差,因此,应对cbn进行预处理。

6.综上所述,通过不同磨料的恰当配比和烧结工艺的优化使得超硬材料烧结体的锋利度和耐磨性俱佳,可以较好地实现对钢筋混凝土的切削加工。

技术实现要素:

7.本发明的目的是提供一种钢筋混凝土切割用超硬材料烧结体制造的新方法。这种方法针对钢筋混凝土内含有钢筋、砂石和水泥混合物,不宜使用单一磨料切割的难题,通过金刚石和cbn磨料的恰当配比和烧结工艺的优化使得对钢筋混凝土的切割时,金刚石工具的锋利度和使用寿命均有优异的表现。这种方法几乎不会增加超硬材料烧结体制造的额外成本,具有极好的应用前景。

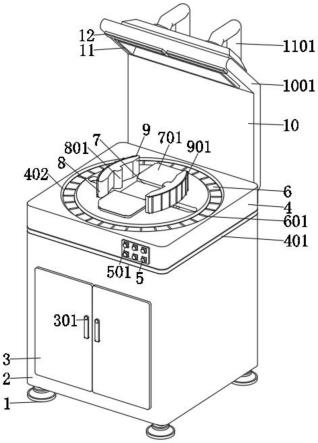

8.本发明所采取的技术方案是,一种钢筋混凝土切割用超硬材料烧结体制造的新方

法,包括下列步骤:

9.(1)磨料选择:磨料为60/70目的金刚石和90/100目的cbn;

10.(2)胎体金属粉末选择:300/350目的co、fe、sn、ti所形成的混合金属粉末(6~ 10wt.%fe、2.5wt.%sn、3wt.%ti、余为co),300/350目的fe、p、sn、ti所形成的混合金属粉末(5~9wt.%p、4wt.%sn、2wt.%ti、余为fe),或300/350目的ni、cr、b、si所形成的混合金属粉末(4~8wt.%cr、2wt.%b、2.5wt.%si、余为ni);

11.(3)cbn磨料预烧结;

12.(4)磨料混合:将金刚石和预烧结cbn混合,金刚石和预烧结cbn的混合体积比为 0.8~1.2;

13.(5)将混合后的磨料加入胎体金属粉末中,混合后的磨料和胎体金属粉末的体积比为 10~30%,充分搅拌;

14.(6)冷压成型:常温下,加压压力介于80~120mpa,保压时间介于120~240秒;

15.(7)热压烧结:在小于0.1pa的真空下,加热温度介于780~840℃,加压压力介于16~ 24mpa,保温保压时间介于60~120秒。

16.所述的cbn磨料预烧结,具体制作工艺为:将6%的硬脂酸锌倒入cbn磨料中,充分搅拌,尔后将cbn磨料倒入两倍于cbn重量的200/300目cusnti合金(5wt.%sn、2.5wt.%ti、余为cu)粉末中,造粒后取出,并喷洒5wt.%的300/350目单质ti粉作隔离剂;常压h2保护下,于760~820℃下烧结40~80秒;筛选出60/70目的预烧结磨粒。

17.本发明是一种利用混合金属粉末将金刚石和cbn混合磨料烧结用以切割加工钢筋混凝土的新方法,其优点为:

18.(1)本发明针对钢筋混凝土中含有钢筋、砂石和水泥三种物质,难以使用单一磨粒切屑的难题,采用混合磨粒制作烧结体的方案,能够兼顾烧结体的锋利度和使用寿命。

19.(2)本发明通过利用cbn磨粒的预烧结、不同磨料的恰当配比、以及烧结工艺参数的合适选择,可以充分发挥超硬材料烧结体的加工性能。

20.(3)本发明工艺对超硬材料工具制造企业来说,不需另外购置设备,工艺简单可行,可操作性强。

具体实施方式

21.结合给出的实施例,对本发明加以具体说明:

22.实施例1:用co基混合金属粉末制造钢筋混凝土切割用超硬材料烧结体

23.(1)磨料选择:磨料为60/70目的金刚石和90/100目的cbn;

24.(2)胎体金属粉末选择:300/350目的co、fe、sn、ti所形成的混合金属粉末(8wt.%fe、 2.5wt.%sn、3wt.%ti、余为co);

25.(3)cbn磨料预烧结;

26.(4)磨料混合:将金刚石和预烧结cbn混合,金刚石和预烧结cbn的混合体积比为 0.8;

27.(5)将混合后的磨料加入胎体金属粉末中,混合后的磨料和胎体金属粉末的体积比为 10%,充分搅拌;

28.(6)冷压成型:常温下,加压压力为80mpa,保压时间为120秒;

29.(7)热压烧结:在小于0.1pa的真空下,加热温度为780℃,加压压力为16mpa,保温保压时间为60秒。

30.所述的cbn磨料预烧结,具体制作工艺为:将6%的硬脂酸锌倒入cbn磨料中,充分搅拌,尔后将cbn磨料倒入两倍于cbn重量的200/300目cusnti合金(5wt.%sn、2.5wt.%ti、余为cu)粉末中,造粒后取出,并喷洒5wt.%的300/350目单质ti粉作隔离剂;常压h2保护下,于760℃下烧结40秒;筛选出60/70目的预烧结磨粒。

31.实施例2:用fe基混合金属粉末制造钢筋混凝土切割用超硬材料烧结体

32.(1)磨料选择:磨料为60/70目的金刚石和90/100目的cbn;

33.(2)胎体金属粉末选择:300/350目的fe、p、sn、ti所形成的混合金属粉末(6wt.%p、 4wt.%sn、2wt.%ti、余为fe);

34.(3)cbn磨料预烧结;

35.(4)磨料混合:将金刚石和预烧结cbn混合,金刚石和预烧结cbn的混合体积比为 1.0;

36.(5)将混合后的磨料加入胎体金属粉末中,混合后的磨料和胎体金属粉末的体积比为 20%,充分搅拌;

37.(6)冷压成型:常温下,加压压力为100mpa,保压时间为180秒;

38.(7)热压烧结:在小于0.1pa的真空下,加热温度为810℃,加压压力为20mpa,保温保压时间为90秒。

39.所述的cbn磨料预烧结,具体制作工艺为:将6%的硬脂酸锌倒入cbn磨料中,充分搅拌,尔后将cbn磨料倒入两倍于cbn重量的200/300目cusnti合金(5wt.%sn、2.5wt.%ti、余为cu)粉末中,造粒后取出,并喷洒5wt.%的300/350目单质ti粉作隔离剂;常压h2保护下,于790℃下烧结60秒;筛选出60/70目的预烧结磨粒。

40.实施例3:用ni基混合金属粉末制造钢筋混凝土切割用超硬材料烧结体

41.(1)磨料选择:磨料为60/70目的金刚石和90/100目的cbn;

42.(2)胎体金属粉末选择:300/350目的ni、cr、b、si所形成的混合金属粉末(6wt.%cr、 2wt.%b、2.5wt.%si、余为ni);

43.(3)cbn磨料预烧结;

44.(4)磨料混合:将金刚石和预烧结cbn混合,金刚石和预烧结cbn的混合体积比为 1.2;

45.(5)将混合后的磨料加入胎体金属粉末中,混合后的磨料和胎体金属粉末的体积比为 30%,充分搅拌;

46.(6)冷压成型:常温下,加压压力为120mpa,保压时间为240秒;

47.(7)热压烧结:在小于0.1pa的真空下,加热温度为840℃,加压压力为24mpa,保温保压时间为120秒。

48.所述的cbn磨料预烧结,具体制作工艺为:将6%的硬脂酸锌倒入cbn磨料中,充分搅拌,尔后将cbn磨料倒入两倍于cbn重量的200/300目cusnti合金(5wt.%sn、2.5wt.%ti、余为cu)粉末中,造粒后取出,并喷洒5wt.%的300/350目单质ti粉作隔离剂;常压h2保护下,于820℃下烧结80秒;筛选出60/70目的预烧结磨粒。

49.以上所述,仅是对本发明的较佳实施例而已,并非是对本发明做其它形式的限制,

任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是,凡是未脱离本发明方案内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化与改型,仍属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。