1.本发明涉及以生物质平台化合物乙酰丙酸为原料,在催化剂作用下,在氢气气氛下,通过加热进行催化氢解反应,制备1,4-戊二醇的方法。本发明所述催化剂为二氧化锆作为载体的负载型钴催化剂。

背景技术:

2.由于目前广泛使用化石燃料造成的全球变暖问题,利用木质纤维素生物质制备可再生化学品和燃料受到了广泛的关注和重视。在各种生物质衍生平台化学品中,乙酰丙酸可以通过纤维素酸水解直接制得,在生物质基平台分子中具有较强的竞争力。

3.生产可再生的聚合物及原料是化工行业未来的重要发展方向之一。1,4-戊二醇是一种高附加值化学品,用于生产一些重要的聚合物,如聚氨酯和聚酯。1,4-戊二醇是生产聚酯的有用单体,也是合成其他许多化学品和燃料的原料。但目前国内外对于有效地合成1,4-戊二醇的研究较少,因此开发新型绿色高效的1,4-戊二醇合成方法是必要的。

4.乙酰丙酸是一种具有酮羰基的含氧有机羧酸,可以通过氢解反应制备1,4-戊二醇。但是目前乙酰丙酸一步氢解制得1,4-戊二醇的难度较大。目前已报道的文献主要以乙酰丙酸下游产物γ-戊内酯、乙酰丙酸乙酯等为原料制备1,4-戊二醇(j wu et al.appl.catal.b,2019,245:251-261;j wu et al.acs catal.,2017,7(11):7890-7901)。相较而言,利用乙酰丙酸一步制备1,4-戊二醇能够有效地简化工艺路线、降低成本。

5.有机酸氢解过程所需的反应条件一般较为严苛。所以开发一种高活性,所需反应条件相对温和的催化剂是很有必要的。目前,已经有一些有效的催化剂被应用于乙酰丙酸一步氢解制备1,4-戊二醇的反应中。均相和非均催化剂在乙酰丙酸氢解制备1,4-戊二醇反应中都可以表现出较高的活性(u omoruyi et al.chemsuschem,9(16):2037-2047)。然而,均相催化剂分离回收面临的挑战以及苛刻的反应条件极大地限制了其在工业上的广泛应用。多相催化剂在回收、分离和操作简便性方面具有潜在优势。赵丹等(赵丹等,授权公告号:cn 107597116b)公开了一种基于铜基催化剂的乙酰丙酸氢解制备1,4戊二醇的方法,在该方法中,选用30%fecub催化剂,在二氧六环为溶剂的条件下,乙酰丙酸在200℃下反应6h可以得到85%的1,4-戊二醇收率。霍志保等(霍志保等,授权公告号:cn 106349014b)利用乙酰丙酸的下游产物乙酰丙酸乙酯在催化剂cualzn的作用下,在160℃下反应10h得到94.7%的1,4-戊二醇收率,该方法中的溶剂为二氧六环。李福伟等(李福伟等,授权公告号:cn 107335436b)也利用乙酰丙酸下游酯类产物进行氢解反应制备1,4-戊二醇。在以乙酰丙酸乙酯为底物,以二氧六环为溶剂,160℃、5mpa条件下反应12h,1,4-戊二醇收率为93%。li等(m li et al.cheminform,2014,50(23):1414-1416)发现钼掺杂的铑/二氧化硅是乙酰丙酸水相氢解制1,4-戊二醇的有效催化剂,可以在353k下完全转化乙酰丙酸,并得到70%的1,4-戊二醇收率。cui等(j cui et al.chemsuschem,2018,11(8):1316-1320)在连续固定床反应器中,以钼改性的钌/活性炭为催化剂,进行了乙酰丙酸水相氢解制1,4-戊二醇反应。在70℃,4mpa的h2压力条件下,获得了96.7mol%的1,4-戊二醇收率。目前,应用于乙酰

丙酸制备1,4-戊二醇反应的效果较好的催化剂主要以ru、pt等贵金属为主要成分。但由于贵金属催化剂的成本较高,很难实现进一步的应用。相较于贵金属催化剂,非贵金属催化剂的催化活性相对较低,从乙酰丙酸出发一步制得1,4-戊二醇较为困难。目前,基于非贵金属催化剂的通过一步法由乙酰丙酸制备1,4-戊二醇的工艺中,1,4-戊二醇大多收率较低,且反应条件较为苛刻。因此,非贵金属催化剂目前主要应用于以乙酰丙酸的下游产物(如γ-戊内酯、乙酰丙酸乙酯等)为原料制备1,4-戊二醇的工艺中,但该工艺需要通过两步反应由乙酰丙酸制备1,4-戊二醇,且过程中使用大量有机溶剂,产物的分离提纯困难,耗能高,污染大。

6.上述报道说明,通过开发活性高、价格低廉、不易失活的非贵金属催化剂,实现乙酰丙酸一步氢解制备1,4-戊二醇是很有必要的,也是具有很大应用潜力的。从近几年的发展来看,目前主流的催化乙酰丙酸一步氢解反应的催化剂多为贵金属催化剂,仍没有合适的非贵金属催化剂能够实现乙酰丙酸一步氢解制备1,4-戊二醇,因此需要更新并改进催化剂,在降低成本的同时提高催化剂的稳定性和选择性。

技术实现要素:

7.本发明主要针对目前技术中存在的不足,提出了一种基于负载型固体催化剂的乙酰丙酸催化氢解制备1,4-戊二醇的方法。本发明以金属钴为活性组分、二氧化锆为载体,制备了一种负载型co/zro2催化剂,用于催化乙酰丙酸氢解反应,本发明涉及的催化剂可以提高乙酰丙酸的活性,使其一步转化为1,4-戊二醇,1,4-戊二醇的收率可达85.6%。

8.本发明是采用以下技术方案实现的:

9.一种制备1,4-戊二醇的方法,该方法包括如下步骤:

10.将乙酰丙酸、溶剂及催化剂置于反应器中得到反应液,在0.1mpa-10.0mpa的氢气气氛下,于120-230℃下进行反应1h-10h,制得1,4-戊二醇;

11.其中,乙酰丙酸和催化剂的质量比为1:0.1-1:100;反应液中乙酰丙酸浓度为0.1%-50%;

12.所述的催化剂为二氧化锆负载的钴催化剂,组成为活性组分钴和载体二氧化锆,钴元素负载量为1%-50%;

13.所述反应器为反应釜。

14.所述溶剂为水、1,4-二氧六环或乙醇;反应液中乙酰丙酸浓度优选为5-20%。

15.所述反应器温度优选180℃-210℃;

16.所述氢气压力优选5mpa-8mpa;

17.所述反应时间优选为4h-8h;

18.原料乙酰丙酸和催化剂的质量比优选1:0.5-1:10;

19.所述的二氧化锆负载的钴催化剂的制备方法,包括如下步骤:

20.将锆盐和钴盐加入到水中,得到混合溶液;然后在20-65℃、搅拌下,向混合溶液中滴加氨水以保持溶液的ph值为8.0-10.0,2-6h后得到悬浮物;再将悬浮物于室温下静止陈化6-24h,抽滤,水洗至中性;将滤饼干燥,并在200℃-900℃焙烧2-8h,得到二氧化锆负载的钴催化剂。

21.所述的搅拌的转速为300-1000rpm/min。

22.所述钴盐为co(no3)2·

6h2o或cocl2·

6h2o;所述锆盐为zro(no3)2、zr(no3)4·

5h2o或zrocl2·

8h2o;其中,钴盐和锆盐的摩尔比为1:100-1:1;每100ml水中加入0.01-1mol锆盐;

23.所述催化剂的煅烧温度优选300℃-500℃;所述催化剂的煅烧时间优选3h-5h;

24.反应前需对催化剂进行还原,将催化剂在10-50ml/min的氢气气流下于200-600℃下还原0.1-5h,得到相应的co/zro2催化剂。

25.所述催化剂的还原温度优选300℃-500℃;所述催化剂的还原时间优选0.5h-2h。

26.本发明的有益效果:

27.乙酰丙酸可以直接由木质纤维素衍生的六碳糖或五碳糖通过酸水解处理制得。使用生物质基平台化合物乙酰丙酸一步氢解制备1,4-戊二醇,无需消耗化石能源,且原料容易获得。相比于利用乙酰丙酸的下游产物γ-戊内酯、乙酰丙酸乙酯等为原料制备1,4-戊二醇,本发明通过一步法直接获得1,4-戊二醇,简化了制备步骤,解决了现行的1,4-戊二醇的制备工艺流程复杂、生产成本较高等问题。相比于li等人选用钌基、铑基等贵金属催化剂,虽然催化活性较高,但生产成本昂贵。本发明采用基于非贵金属的负载型催化剂,催化剂活性高且相较于贵金属催化剂价格低廉,适用于大规模的工业应用。对比于贵金属催化剂,该催化剂的成本至少降低50%;相比于赵丹等人在二氧六环做溶剂下的基于铜基催化剂的乙酰丙酸氢解制备1,4戊二醇的方法,本发明利用水做溶剂,便于产物与溶剂分离及提纯,简化工艺流程。反应中无需外加酸或碱性助剂、反应条件更加温和。因此,本发明在工业生产应用中具有极大的潜力。

附图说明

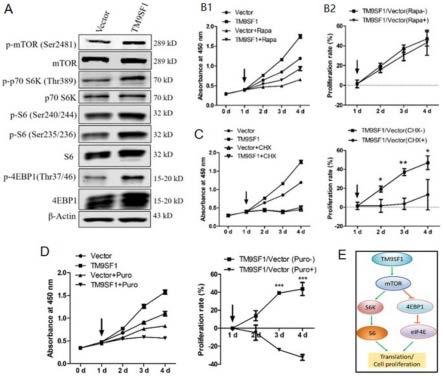

28.图1为实施例1中得到的钴负载量为10%的co/zro2催化剂的xrd图;

29.图2为实施例1中得到的钴负载量为10%的co/zro2催化剂的xps图;

具体实施方式

30.在本发明的方法中,在负载有金属钴的二氧化锆催化剂的作用下,乙酰丙酸通过氢解反应生成1,4-戊二醇。

31.催化剂制备:

32.称量一定量的钴的前驱体,以及一定量的二氧化锆的前驱体,将两种前驱体在烧杯内配置成一定摩尔比的100ml水溶液。温度保持在20-65℃、转速保持在300-1000rpm/min,逐滴向水溶液中滴加氨水,调节ph值至8.0-10.0,得到悬浮物,保持搅拌2-6h,然后将悬浮物于室温下静止陈化6-24h,抽滤,水洗至中性;将滤饼置于恒温干燥箱内于110℃下干燥6-12h,并在马弗炉内焙烧2-8h。反应前需对催化剂进行还原,将催化剂在10-50ml/min的氢气气流下于200-600℃下还原0.1-5h,得到相应的co/zro2催化剂。

33.乙酰丙酸氢解制备1,4-戊二醇过程:

34.将还原后的催化剂放入反应釜中后加入乙酰丙酸溶液,将反应釜连接好并用氢气置换三次,以确保釜内没有空气且气密性良好。充入氢气,设置反应温度、反应时间及转速后进行反应。待反应结束降至室温,打开反应釜,进行离心抽滤实现固液分离,收集液相产物,利用气相色谱-质谱联用仪进行定性和定量分析。

35.以下结合具体实例描述本发明,这些实例仅为举例说明本发明,但本发明并不局限于以下实例。

36.催化剂制备

37.实施例1

38.将co(no3)2·

6h2o、zro(no3)2加入到水中,配成100ml混合溶液,其摩尔浓度分别为0.102mol/l、0.598mol/l,保持在45℃、600rpm/min下搅拌。与此同时,向溶液中缓慢滴加氨水,调节ph值至9.0得到悬浮物并保持在45℃、600rpm/min下继续搅拌2h,最后将悬浮物于室温下静止陈化12h,抽滤、水洗至中性。将滤饼置于恒温干燥箱内在110℃下干燥12h,并在马弗炉内400℃下焙烧4h。反应前需对催化剂进行还原,在400℃、30ml/min的氢气流量下还原1h,得到钴元素负载量为10%的co/zro2催化剂。图1表示的是co/zro2催化剂还原后的xrd谱图。对比标准卡片后可知载体以四方(jcpdf50-1089)、单斜(jcpdf37-1484)两种晶相形式存在。同时观察到了coo(jcpdf42-1300)和co(jcpdf15-0806)的衍射峰。图2是表示的是co/zro2催化剂还原后的xps谱图。可以看出催化剂中存在co0、co

2

和co

3

三种价态,且co

2

含量占比较高,达72.76%。

39.co/zro2催化剂利用共沉淀法制备,在适宜的ph值、经过煅烧后将前驱体充分分解且生成两种晶相混合的zro2载体,保持适宜的织构性质,能够更好的吸附进入孔隙的分子。经过研究发现,co

2

参与了反应,并对乙酰丙酸生成1,4-戊二醇起到了重要作用。在适宜的还原温度下能够将钴元素更大程度的保持在 2价,能够更大程度的挥发催化剂活性。

40.实施例2-5

41.除了改变钴和二氧化锆的前驱体的摩尔比外,与实施例1采用相同制备方法,制备并获得了不同钴元素负载量的催化剂。其中,实施例2-5分别对应co(no3)2·

6h2o、zro(no3)2的混合溶液的浓度为0.149mol/l、0.551mol/l;0.194mol/l、0.506mol/l;0.237mol/l、0.463mol/l;0.278mol/l、0.422mol/l,分别对应钴元素负载量为15%、20%、25%、30%的催化剂。

42.乙酰丙酸氢解制备1,4-戊二醇过程

43.实施例6

44.将1g实施例1中制备的活性组分co含量为10%的催化剂与20g浓度为5wt%的乙酰丙酸水溶液装入容量为50ml的微型反应釜中,关闭微型反应釜并连接气路。确保反应器密封状态良好后,多次充入氢气并反复排空以除去残余空气,随后充入5mpa氢气。正确连接温度传感器,连接反应釜电源插头,接通电源。设置加热温度200℃、搅拌转速500rpm、工作定时4h,并开始反应。反应结束后,确认反应器温度及压力下降至安全范围后放出釜内气体并打开反应釜,取出固液混合物离心并抽滤进行固液分离,最后在反应液中加入内标物在gcms-qp2010se气相色谱-质谱联用仪上进行定量分析。

45.实施例7-10

46.除了催化剂的种类不同外,与实施例6采用相同方法进行反应。实施例7-10分别采用钴元素负载量为15%、20%、25%、30%的co/zro2催化剂进行反应,试验结果如表一所示。

47.表一

[0048][0049]

实验结果说明,co/zro2催化剂对催化乙酰丙酸氢解制备1,4-戊二醇有很好的活性,乙酰丙酸能够完全转化。其中,活性金属组分co的负载量在15%或20%时能够得到较高的1,4-戊二醇收率。

[0050]

实施例11-12

[0051]

制备了还原温度不同的催化剂,除了改变催化剂的还原温度外,催化剂制备方法与实施例3相同。实施例11-12分别对应在300℃和500℃下还原的钴元素负载量为20%的催化剂。

[0052]

实施例13-15

[0053]

除了改变催化剂的煅烧温度外,以与实施例6相同的方法进行了乙酰丙酸氢解制备1,4-戊二醇反应。实施例13、14及15分别对应采用煅烧温度为300℃、400℃及500℃的20%co/zro2催化剂进行的反应。试验结果如表二所示。

[0054]

表二

[0055][0056]

还原温度由300℃升高至400℃,乙酰丙酸转化率保持在100%,1,4-pdo选择性由50.3%升高至66.7%。还原温度由400℃升高至500℃,乙酰丙酸转化率小幅度下降至96.6%,1,4-戊二醇选择性小幅度升高至67.7%。该结果说明还原温度对乙酰丙酸氢解反应有一定的影响,且400℃为适宜的还原温度,有利于1,4-戊二醇生成。

[0057]

实施例16-19

[0058]

除了改变氢气压力外,以与实施例6相同的方法进行了乙酰丙酸氢解制备1,4-戊二醇反应。实施例16-19分别对应氢气压力在3mpa、4mpa、5mpa、7mpa下进行的反应。试验结果如表三所示。

[0059]

表三

[0060][0061]

实验结果表明,增大氢气压力,有利于1,4-戊二醇的生成,在7mpa下,1,4-戊二醇的收率可达85.6%。

[0062]

通过以上实例可以看出,本发明使用的二氧化锆负载的钴催化剂可以有效的催化乙酰丙酸氢解生成1,4-戊二醇。在该工艺过程中,不仅1,4-戊二醇选择性和收率高,而且不使用有机溶剂,反应过程简单。本发明使用的催化剂为负载型非贵金属催化剂,易于制备,稳定性较强且价格低廉,适合应用于实际工业生产过程。

[0063]

本发明未尽事宜为公知技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。