1.本实用新型属于注塑模具技术领域,具体说涉及一种能够将注塑镜腿、金属脚丝和金属铰链一次注塑成型的眼镜镜腿注塑模具。

背景技术:

2.在申请日为2015年06月19日,申请号为201520430390.6的中国实用新型专利公开了一种眼镜腿注塑模具,包括前模板、后模板及脱模装置,前模板和后模板上分别设有对应的镜腿槽,前模板上设有浇注口,脱模装置包括脱模座、脱模板、左支撑板、右支撑板、 脱模推杆及复位弹簧,前模板和后模板上还分别设有上、下引流槽及中间引流槽,后模板的中间引流槽和上、下引流槽的连接处及镜腿槽的顶端分别设有通孔,脱模板贴合于后模板一侧,脱模推杆一端安装于脱模座上,另一端依次穿过脱模板、后模板的通孔且与通孔的外侧面持平,复位弹簧设于脱模座和脱模板之间。该实用新型结构简单合理,制造更为方便,成本也更低,同时能够使注塑成型后的眼镜腿具有更好的外观,有利于提高产品的合格率。

3.但是上述的眼镜腿注塑模具,无法在模具中放置有金属铰链以及金属脚丝,无法使注塑镜腿、金属脚丝和金属铰链一次注塑成型,生产效率低;并且通过上述模具得到成型后的眼镜镜腿,存在较明显的合模线,产品质量较差。

技术实现要素:

4.本实用新型的目的在于克服现有技术无法使注塑镜腿、金属脚丝和金属铰链一次注塑成型以及镜腿的合模线较粗的技术问题,现提供一种能够使注塑镜腿、金属脚丝和金属铰链一次注塑成型以及能够消减镜腿合模线的眼镜镜腿注塑模具。

5.为了解决上述技术问题,本实用新型提供了一种眼镜镜腿注塑模具,包括上模座和下模座,所述的上模座和下模座上分别相对设置有上型腔和下型腔,所述的上模座上设置有流道一,所述上模座的上端面设置有与流道一相连通的进料孔,所述的下模座上设置有与流道一相对的流道二,所述的流道一与上型腔相通,所述的流道二与下型腔相通,所述下型腔的一端设置有料槽一,所述下型腔的另一端设置有定位块,所述定位块与下型腔相对一侧设置有铰链槽,所述定位块的上表面设置有镜腿托底和料槽二,所述的镜腿托底设置在下型腔内,所述的上模座和下模座上分别设置有定形板一和定形板二,所述的定形板一和定形板二上分别开设有腔体槽一和腔体槽二,所述的腔体槽一和腔体槽二分别与上型腔和下型腔相对,所述腔体槽一和腔体槽二的轮廓分别与上型腔和下型腔的轮廓一致。

6.作为本实用新型的进一步改进措施,上述的一种眼镜镜腿注塑模具,所述的定位块上还设置有定位槽,所述的料槽二和定位槽相连通,定位槽用于定位金属脚丝的位置。

7.作为本实用新型的进一步改进措施,上述的一种眼镜镜腿注塑模具,所述下模座的下方设置有脱模机构,所述的脱模机构包括底板,所述的底板与下模座之间设置有支撑板,所述底板的上方设置有活动板,所述的下模座上设置有顶针,所述顶针的一端设置在活动板上,所述顶针的另一端设置在流道二内,脱模机构工作可使顶针上顶,将成型的产品顶

出模具。

8.作为本实用新型的进一步改进措施,上述的一种眼镜镜腿注塑模具,所述的上模座上设置有复位杆,所述的复位杆设置在活动板上,所述活动板与下模座之间的复位杆上设置有弹性件,复位杆可帮助顶针复位。

9.作为本实用新型的进一步改进措施,上述的一种眼镜镜腿注塑模具,所述的上模座和下模座上均设置有加热孔,在加热孔内设置有加热部件,加热部件用于对上模座和下模座进行加热。

10.作为本实用新型的进一步改进措施,上述的一种眼镜镜腿注塑模具,所述的上模座和下模座上均设置有感温孔,在感温孔内设置有感应装置,感应装置用于检测上模座和下模座的温度。

11.作为本实用新型的进一步改进措施,上述的一种眼镜镜腿注塑模具,所述的定形板一与上模座之间设置螺丝一,所述的定形板二和下模座之间设置有螺丝二,可通过螺丝一来拆卸安装定形板一,通过螺丝二来拆卸安装定形板二。

12.作为本实用新型的进一步改进措施,上述的一种眼镜镜腿注塑模具,所述的上模座上设置有导柱,所述的下模座上设置有与导柱配合的导孔,所述的上模座上设置有锁模块,所述的下模座上设置有与锁模块配合的锁模槽,这样可以防止上模座和下模座错位,能够使合模更加稳定。

13.与现有技术相比,本实用新型的有益效果在于:1、通过设置有定位块和料槽一,能够使金属脚丝和金属铰链定位,方便镜腿、金属脚丝和金属铰链一次注塑成型,可以提高生产效率;2、通过设置有定形板一和定形板二,在对模具的上型腔和下型腔打磨抛光时,能够提高打磨抛光的精度,能够使产品的合模线变窄。

附图说明

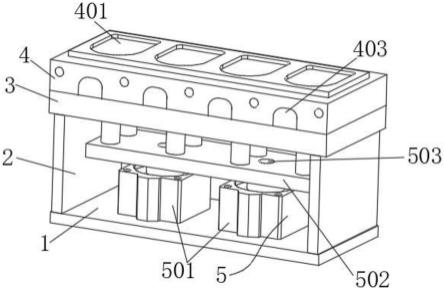

14.图1是本实用新型省略定形板一和定形板二的立体图。

15.图2是本实用新型上模的立体图。

16.图3是本实用新型上模省略定形板一的立体图。

17.图4是本实用新型下模的立体图。

18.图5是本实用新型下模省略定形板二的立体图。

19.图6是本实用新型定位块的立体图。

20.图7是本实用新型金属铰链和金属脚丝的立体图。

21.附图标号说明:1-上模座,2-下模座,3-上型腔,4-下型腔,5-流道一,6-进料孔,7-流道二,8-料槽一,9-定位块,10-铰链槽,11-镜腿托底,12-料槽二,13-定位槽,14-定形板一,15-腔体槽一,16-底板,17-支撑板,18-活动板,19-顶针,20-复位杆,21-弹性件,22-加热孔,23-感温孔,24-导柱,25-导孔,26-锁模块,27-锁模槽,28-螺丝一,29-金属脚丝,30-金属铰链,31-定位杆一,32-定位杆二,33-定位片,34-定形板二,35-腔体槽二,36-螺丝二。

具体实施方式

22.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释

本实用新型,并不用于限定本实用新型。

23.相反,本实用新型涵盖任何由权利要求定义的在本实用新型的精髓和范围上做的替代、修改、等效方法以及方案。进一步,为了使公众对本实用新型有更好的了解,在下文对本实用新型的细节描述中,详尽描述了一些特定的细节部分。对本领域技术人员来说没有这些细节部分的描述也可以完全理解本实用新型。

24.如图1、图3和图5所示的一种眼镜镜腿注塑模具,包括上模座1和下模座2,上模座1和下模座2上分别相对设置有上型腔3和下型腔4,上模座1和下模座2合模时,上型腔3与下型腔4闭合,镜腿在上型腔3与下型腔4闭合形成的模型腔内成型,上模座1上设置有流道一5,上模座1的上端面设置有与流道一5相连通的进料孔6,注塑机通过进料孔6对模具注塑,流道一5与上型腔3相通,下模座2上设置有与流道一5相对的流道二7,流道二7与下型腔4相通,上模座1和下模座2合模时,注塑机通过进料口对模具注塑,此时上型腔3和下型腔4封闭,流道一5和流道二7封闭,注塑液体进入流道一5和流道二7,通过流道一5和流道二7进入到上型腔3和下型腔4内,使镜腿在上型腔3和下型腔4内成型。

25.如图1、图2和图4所示,在上模座1上和下模座2上分别设置有定形板一14和定形板二34,定形板一14与上模座1之间通过螺丝一28固定,定形板二34与下模座2之间通过螺丝二36固定,定形板一14和定形板二34上分别开设有腔体槽一15和腔体槽二35,腔体槽一15与上型腔3相对,腔体槽二35与下型腔4相对,当定形板一14和定形板二34分别安装在上模座1上和下模座2上时,定形板一14的上表面的腔体槽一15的轮廓与上型腔3的轮廓一致,定形板二34的下表面的腔体槽二35的轮廓与下型腔4的轮廓一致。在对上型腔3和下型腔4抛光打磨时,若不设置定形板一14和定形板二34,抛光刀具容易损坏模具的上型腔3和下型腔4,使模具上的上型腔3与上模座1、下型腔4与下模座2的转角处出现缺口,在模具合模时导致上型腔3和下型腔4无法严丝合缝,造成成型后的产品存在较明显的合模线。在上模座1上和下模座2上设置有定形板一14和定形板二34时,可通过腔体槽一15和腔体槽二35来对模具的上型腔3和下型腔4抛光打磨,这样抛光刀具不会损坏上型腔3和下型腔4,合模后能够使上型腔3和下型腔4严丝合缝,可使注塑成型后镜腿的合模线变窄,能够提高产品质量。在完成对模具的抛光打磨后,可通过拆卸螺丝一28将定形板一14拆除,拆卸螺丝二36将定形板二34拆除,拆除定形板一14和定形板二34后,可对模具进行注塑。

26.如图1、图3、图5、图6和图7所示,在对模具注塑前,先在下型腔4上放置金属脚丝29和金属铰链30,这样在合模后金属脚丝29和金属铰链30可与镜腿一次注塑成型,生产效率高。本实施例的金属脚丝29与金属铰链30为一体结构,金属脚丝29一端设置有定位杆一31,金属铰链30一端设置有定位杆二32,定位杆二32的另一端设置有定位片33。下型腔4的一端设置有料槽一8,料槽一8用于定位金属脚丝29,金属脚丝29一端的定位杆一31放置在料槽一8内,用于定位金属脚丝29,下型腔4的另一端设置有定位块9,定位块9与下型腔4相对一侧设置有铰链槽10,金属铰链30与铰链槽10配合定位,定位块9的上表面上依次设置有镜腿托底11、料槽二12和定位槽13,镜腿托底11设置在下型腔4内,镜腿托底11用于与下型腔4配合注塑,料槽二12和定位槽13相连通,金属铰链30一端的定位杆二32设置在料槽二12内,定位杆二32另一端的定位片33与定位槽13配合,这样能够使金属脚丝29和金属铰链30完全设置在下型腔4内,能够在注塑时将注塑镜腿、金属脚丝29和金属铰链30一次注塑成型,能够提高生产效率。

27.如图1、图3、图5所示,上模座1和下模座2上均设置有加热孔22,在加热孔22内设置有加热部件,上模座1和下模座2上均设置有感温孔23,在感温孔23内设置有感应装置,感应装置用于检测上模座1和下模座2的温度,当上模座1和下模座2合模时,加热孔22内的加热部件工作,使上模座1和下模座2加热,保证流道一5和流道二7内的注塑液体能够流动,在注塑液体通过流道一5和流道二7填满上型腔3和下型腔4后,加热部件停止工作,使上型腔3和下型腔4内的注塑液体凝固,镜腿在上型腔3和下型腔4内成型。

28.如图1所示,上模座1上设置有导柱24,下模座2上设置有与导柱24配合的导孔25,这样上模座1和下模座2合模时,导柱24插入到导孔25内,防止上模座1和下模座2错位,能够使合模更加稳定,上模座1上设置有锁模块26,下模座2上设置有与锁模块26配合的锁模槽27,这样上模座1和下模座2合模时,锁模块26与锁模槽27配合锁紧模具,防止上模座1和下模座2错位,能够使合模更加稳定。

29.如图1和图5所示,下模座2的下方设置有脱模机构,脱模机构用于将完成加工的眼镜镜腿脱模,脱模机构包括底板16,底板16与下模座2之间设置有支撑板17,底板16的上方设置有活动板18,由外部驱动机构可驱动活动板18在底板16与下模座2之间纵向移动,下模座2上设置有顶针19,顶针19用于将成型的产品顶出模具,顶针19的一端设置在活动板18上,顶针19的另一端设置在流道二7内,上模座1上设置有复位杆20,复位杆20用于将顶出的顶针19复位,复位杆20设置在活动板18上,活动板18与下模座2之间的复位杆20上设置有弹性件21,弹性件21设置为弹簧。当模具完成注塑,上模座1和下模座2分离时,外部驱动机构驱动活动板18上移,使顶针19和复位杆20同步上移,弹性件21在活动板18与下模座2之间收缩,顶针19设置在流道二7内,这样顶针19上顶时,可将成型的眼镜镜腿顶出模具,再由弹性件21回弹复位,活动板18复位,顶针19和复位杆20同步下移,完成复位。

30.上面结合附图对本实用新型实施方式作了详细说明,但是本实用新型并不限于上述实施方式,对于本领域普通技术人员来说,还可以在不脱离本实用新型的前提下作若干变型和改进,这些也应视为属于本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。