1.本发明涉及水轮发电机机组安装与维护技术领域,尤其涉及一种弹簧支柱式推力轴承推力瓦拆装装置及方法。

背景技术:

2.水轮发电机组弹簧支柱式推力轴承,在机轴线调整完成后,需抽出推力瓦,取出弹簧柱对油槽进行彻底清扫,避免弹簧柱所在区域存在铁削等颗粒物对机组后续运行造成损伤。某85万千瓦水轮发电机组推力瓦弹簧柱高度52mm,机组顶转子高度0~20mm,推力瓦抽取存在巨大困难,为确保推力瓦的顺利拆装,发明人结合推力轴承结构特点设计出了一套单侧顶瓦上轨的推力瓦拆装方法,并在该机型推力瓦拆装过程中成功运用。

3.虽然cn 102463447 a公开了一种“推力轴承托瓦拆装装置及其拆装方法”,其适用于弹性油箱式推力轴承,不适用于弹簧支柱式推力轴承。并且推力瓦是从推力轴承的弹性油箱上强行拖拽出来的,推力瓦底面擦伤的风险较大。在拆装过程中,需设置吊点用葫芦才能将推力瓦拖拽出,需在油槽一圈设置多个定点,使用不便。

技术实现要素:

4.本发明要解决的技术问题是:解决上述背景技术中存在的问题,提供一种弹簧支柱式推力轴承推力瓦拆装装置,快捷便利安全地对推力瓦进行拆装,为机组油槽清扫创造便利环境,为机组检修或安装提供可靠保障。

5.本发明要解决的另一个技术问题是:提供一种采用上述一种弹簧支柱式推力轴承推力瓦拆装装置进行推力瓦拆装拆装的方法。

6.为了实现上述的技术特征,本发明的目的是这样实现的:一种弹簧支柱式推力轴承推力瓦拆装装置,包括内部轨道、中部轨道、外部轨道,以及用于支撑推力瓦在各轨道上移动的转运小车;所述内部轨道包括一侧的定位轨道和另一侧的限位轨道,定位轨道和限位轨道分别与中部轨道的一端连接,中部轨道的另一端与外部轨道对接;所述转运小车包括左固定轮架和右固定轮架以及左支撑轮和右支撑轮,使用状态下,左固定轮架和右固定轮架以及左支撑轮和右支撑轮均独立的安装在推力瓦的侧面;还包括用于顶起推力瓦的顶瓦插销。

7.所述定位轨道包括第一轨道支撑板,第一轨道支撑板上部的一侧设有限位条,第一轨道支撑板的一端垂直连接连接有第一连接板,第一连接板上设有第一连接孔,定位轨道通过第一连接板与中部轨道连接;所述第一轨道支撑板的底部设有定位台阶,以及用于支撑第一轨道支撑板的第一支撑体。

8.所述限位轨道包括第二轨道支撑板,第二轨道支撑板上部沿长度方向设有限位槽,第二轨道支撑板一端垂直连接有第二连接板,第二连接板上设有第二连接孔,限位轨道通过第二连接板与中部轨道连接;所述第二轨道支撑板的底部设有用于支撑第二轨道支撑板的第二支撑体。

9.所述中部轨道包括多个中部轨道座,以及安装在中部轨道座两端的中部定位轨道和中部限位轨道;所述中部轨道座位于中部定位轨道和中部限位轨道的两侧设有第一调节螺纹孔;中部定位轨道和中部限位轨道的一端分别设有第三连接板,第三连接板上设有第三连接孔,中部轨道通过第三连接板与定位轨道和限位轨道连接固定。

10.所述外部轨道包括多个外部轨道座,以及安装在外部轨道座两端的外部定位轨道和外部限位轨道;所述外部轨道座位于外部定位轨道和外部限位轨道的两侧设有第二调节螺纹孔;外部定位轨道和外部限位轨道的一端分别设有第四连接板,第四连接板上设有第四连接孔;所述外部定位轨道和外部限位轨道靠中部轨道一端分别设有延伸段;使用状态下,外部轨道通过第四连接板与推力油窗连接,延伸段伸过推力油窗与中部轨道对接。

11.所述外部轨道的中部安装有多个用于顶升推力瓦的液压千斤顶,所述液压千斤顶安装在外部轨道座上。

12.所述左固定轮架和右固定轮架为对称结构;所述左固定轮架包括支撑杆,支撑杆的一端设有第一插销,第一插销伸出支撑杆的侧面,第一插销的下端设有第一滚轮,支撑杆的另一端位于第一插销伸出的侧面设有第一固定孔。

13.所述左支撑轮和右支撑轮为对称结构;所述左支撑轮包括l形的支座,支座的一侧设有第二固定孔,支座的另一侧设有腰圆孔,第二滚轮上端设有调节螺栓,调节螺杆穿过腰圆孔与支座采用螺母连接固定。

14.所述顶瓦插销包括顶瓦块,顶瓦块的一侧设有第二插销。

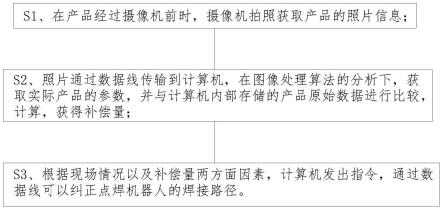

15.一种采用一种弹簧支柱式推力轴承推力瓦拆装装置进行推力瓦拆装的方法,它包括拆除步骤和安装步骤:s1. 推力瓦的拆除:s1.1 顶转子准备:退出风闸,架设百分表监测推力头、转子制动环、水轮机轴顶起量,连接顶转子油泵管路,启动顶转子油泵,使顶转子油泵压力达到2/3顶转子额定压力保压10分钟无渗漏后泄压;s1.2顶转子:启动高压油减载系统,启动顶转子油泵,监测转动部分顶起量,当推力头顶起量达到1~2mm,关闭高压油减载系统;当水轮机轴提升量达到18~20mm时,关闭顶转子油泵,投入制动器锁定;s1.3排油:连接推导油槽排油设备,启动排油泵,排除油槽内透平油;s1.4推力瓦拆除准备工作:拆除推力油槽侧窗,拆除高压油减载系统支管、推力瓦冷却油支管、推力瓦周向限位装置,清扫推力油槽;s1.5推力瓦顶起:安装顶瓦插销,在顶瓦块下部安装液压千斤顶,缓慢顶起推力瓦,当推力瓦外侧上表面距离镜板0.5~1.5mm时,停止推力瓦顶起;s1.6 轨道系统组装:将定位轨道安装于推力瓦左侧下方,定位轨道的定位台阶贴住弹簧柱,将限位轨道放置于推力瓦右侧下方;将中部轨道放置于推力瓦后部,调整中部轨道位置,使中部轨道与定位轨道对正,安装定位轨道与中部轨道连接螺栓;调整限位轨道,使限位轨道与中部轨道对正,安装中部轨道与限位轨道连接螺栓;调整外部轨道,使外部轨道与中部轨道对正,将外部轨道固定于推力油窗上;s1.7 转运小车安装:在推力瓦尾部两侧安装左支撑轮和右支撑轮,将左固定轮架和右固定轮架的第一插销分别插入推力瓦两侧的销孔内,将第一固定孔与推力瓦上的螺栓

孔对正,安装螺栓固定;s1.8 推力瓦转移至指定位置:拆除千斤顶和推力瓦上的顶瓦插销,在推力瓦尾部安装吊耳,将推力瓦拉出至外部轨道上,在推力瓦头部安装吊耳,用龙门吊吊起推力瓦,拆除推力瓦上的转运小车,将推力瓦转移至指定位置;s1.9将内部轨道、中部轨道、外部轨道,及弹簧柱拆除;s1.10 重复1-9,拆除所有推力瓦;s2. 推力瓦的安装:s2.1内部轨道、中部轨道、外部轨道组装,按s1.6组装轨道系统;s2.2推力瓦上轨:用龙门吊将推力瓦吊起,对推力瓦表面进行清扫,安装推力瓦转运小车,将推力瓦吊至外部轨道上部,使左固定轮架和右固定轮架以及左支撑轮和右支撑轮的滚轮落于轨道内,拆除推力瓦头部吊耳,在推力瓦面涂抹透平油;s2.3推力瓦安装:将推力瓦推入安装位;s2.4转运小车及轨道系统拆除:安装推力瓦顶瓦插销及千斤顶,将推力瓦顶起,当推力瓦外侧上表面与镜板面距离0.5~1.5mm时,停止推力瓦顶起,拆除轨道系统及转运小车,拆除千斤顶和顶瓦插销,完成推力瓦安装;s2.5重复s2.1-s2.4,安装所有推力瓦。

16.本发明有如下有益效果:1、推力瓦拆装装置由散件组装完成,整个工装重量较轻,方便转移,推力瓦顶起后,轨道系统和推力瓦转运小车拆装方便。通过该拆装装置,能够快捷便利安全地对推力瓦进行拆装,为机组油槽清扫创造便利环境,为机组检修或安装提供可靠保障。

17.2、通过独立的定位轨道和限位轨道,在拆装推力瓦时,便能方便放置到推力瓦的下方,并能对转运小车的车轮进行限位,使转运小车沿着限位槽移动。

18.3、外部轨道的中部安装有多个用于顶升推力瓦的液压千斤顶,液压千斤顶安装在外部轨道座上,用于顶起推力瓦,便于顶升推力瓦,对推力瓦进行检查或吊装处理,并能方便的拆装转运小车。

19.4、独立的左固定轮架和右固定轮架,通过第一插销和第一固定孔,能够方便的与推力瓦连接固定;独立的左支撑轮和右支撑轮,通过第二固定孔,能够方便的与推力瓦连接固定,从而使推力瓦能够方便推动。

20.5、顶瓦插销用于顶起推力瓦,顶瓦块底部设置液压千斤顶,通过液压千斤顶顶起推力瓦的尾部,从而便于定位轨道和限位轨道。

附图说明

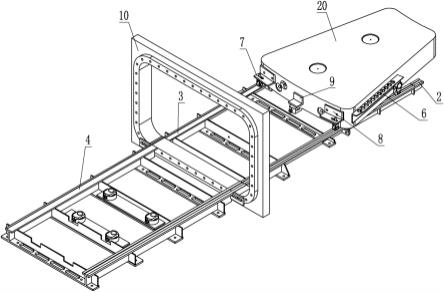

21.图1为本发明内部轨道、中部轨道、外部轨道立体结构示意图。

22.图2为本发明内部轨道、中部轨道、外部轨道及转运小车立体结构示意图。

23.图3为本发明使用时安装到推力油窗两侧时的立体结构示意图。

24.图4为本发明使用状态下整体结构示意图。

25.图5为本发明定位轨道上方视角立体结构示意图。

26.图6为本发明定位轨道底部视角立体结构示意图。

27.图7为本发明限位轨道上方视角立体结构示意图。

28.图8为本发明限位轨道底部视角立体结构示意图。

29.图9为本发明中部轨道立体结构示意图。

30.图10为本发明外部轨道立体结构示意图。

31.图11为本发明左、右固定轮架立体结构示意图。

32.图12为本发明左、右固定轮架另一视角立体示意图。

33.图13为本发明左、右支撑轮立体结构示意图。

34.图14为本发明顶瓦插销立体结构示意图。

35.图15为本发明使用拆卸或安装推力瓦时的立体结构示意图。

36.图中:定位轨道1,第一轨道支撑板11,限位条12,第一连接板13,第一连接孔14,定位台阶15,第一支撑体16;限位轨道2,第二轨道支撑板21,限位槽22,第二连接板23,第二连接孔24,第二支撑体25;中部轨道3,中部轨道座31,第一调节螺纹孔32,中部定位轨道33,中部限位轨道34,第三连接板35,第三连接孔36;外部轨道4,外部轨道座41,第二调节螺纹孔42,外部定位轨道43,外部限位轨道44,液压千斤顶45,第四连接板46,第四连接孔47;延伸段48;左固定轮架5,右固定轮架6,支撑杆51,第一插销52,第一滚轮53,第一固定孔54 ;左支撑轮7,右支撑轮8,支座71,第二固定孔72,腰圆孔73,第二滚轮74 ;顶瓦插销9,顶瓦块91,第二插销92;推力油窗10,推力瓦20。

具体实施方式

37.下面结合附图对本发明的实施方式做进一步的说明。

38.实施例一:参见图1-15,一种弹簧支柱式推力轴承推力瓦拆装装置,包括内部轨道、中部轨道3、外部轨道4,以及用于支撑推力瓦20在各轨道上移动的转运小车;所述内部轨道包括一侧的定位轨道1和另一侧的限位轨道2,定位轨道1和限位轨道2分别与中部轨道3的一端连接,中部轨道3的另一端与外部轨道4对接;所述转运小车包括左固定轮架5和右固定轮架6以及左支撑轮7和右支撑轮8,使用状态下,左固定轮架5和右固定轮架6以及左支撑轮7和右支撑轮8均独立的安装在推力瓦20的侧面;还包括用于顶起推力瓦20的顶瓦插销9。通过上述结构,能够快捷便利安全地对推力瓦进行拆装,为机组油槽清扫创造便利环境,为机组检修或安装提供可靠保障。

39.定位轨道1与中部轨道3通过螺栓连接,限位轨道2与中部轨道3通过螺栓连接,外部轨道4固定于推力油窗10并与中部轨道3对接,定位轨道1、限位轨道2、中部轨道3通和外部轨道4构成轨道系统。左固定轮架5、右固定轮架6、左支撑轮7、右支撑轮8,组成推力瓦转运小车。顶瓦插销9用于单侧顶起推力瓦20,使用时,顶瓦插销9一端插入推力瓦20中,另一端底部设置有千斤顶,通过千斤顶将推力瓦20顶起。整个推力瓦拆装装置由散件连接,方便转移,现场拆装方便。

40.参见图5-6,定位轨道1包括第一轨道支撑板11,第一轨道支撑板11上部的一侧设

有限位条12,推力瓦20拆装过程中,起对转运小车限位的作用。第一轨道支撑板11的一端垂直连接连接有第一连接板13,第一连接板13上设有第一连接孔14,定位轨道1通过第一连接板13与中部轨道3螺栓连接。第一轨道支撑板11的底部设有定位台阶15,用于贴住弹簧柱,对轨道系统进行定位。第一支撑体16用于支撑第一轨道支撑板11,使第一轨道支撑板11能够承受推力瓦20的重量。

41.参见图7-8,限位轨道2包括第二轨道支撑板21,第二轨道支撑板21上部沿长度方向设有限位槽22,对推力瓦转运小车进行限位。第二轨道支撑板21一端垂直连接有第二连接板23,第二连接板23上设有第二连接孔24,限位轨道2通过第二连接板23与中部轨道3螺栓连接。第二轨道支撑板21的底部设有用于支撑第二轨道支撑板21的第二支撑体25。

42.通过独立的定位轨道1和限位轨道2,在拆装推力瓦20时,便能方便放置到推力瓦20的下方,并能对转运小车的车轮进行限位,使转运小车沿着限位槽22移动。

43.参见图9,中部轨道3包括多个中部轨道座31,以及安装在中部轨道座31两端的中部定位轨道33和中部限位轨道34。中部轨道座31位于中部定位轨道33和中部限位轨道34的两侧设有第一调节螺纹孔32,用于调整轨道的水平。中部定位轨道33和中部限位轨道34的一端分别设有第三连接板35,第三连接板35上设有第三连接孔36,中部轨道3通过第三连接板35分别与定位轨道1和限位轨道2螺栓连接固定。

44.参见图10,外部轨道4包括四个外部轨道座41,以及安装在外部轨道座41两端的外部定位轨道43和外部限位轨道44。外部轨道座41位于外部定位轨道43和外部限位轨道44的两侧设有第二调节螺纹孔42,用于调整轨道水平。外部定位轨道43和外部限位轨道44的一端分别设有第四连接板46,第四连接板46上设有第四连接孔47;所述外部定位轨道43和外部限位轨道44靠中部轨道3一端分别设有延伸段48;使用状态下,外部轨道4通过第四连接板46与推力油窗10螺栓连接,延伸段48伸过推力油窗10与中部轨道3对接。同中部轨道3结构一样,外部定位轨道43设有限位条,外部限位轨道44设有轮槽,用于对推力瓦转运小车进行限位。

45.进一步的,参见图10,外部轨道4的中部安装有四个用于顶升推力瓦20的液压千斤顶45,液压千斤顶45安装在外部轨道座41上。用于顶起推力瓦20,顶起推力瓦20后能够稳定、安全的对推力瓦20进行检查、处理,并能方便吊运,也能方便的拆装转运小车。

46.参见图11、12,左固定轮架5和右固定轮架6为对称结构。左固定轮架5包括支撑杆51,支撑杆51的一端设有第一插销52,第一插销52伸出支撑杆51的侧面,第一插销52用于插入推力瓦20内,承载推力瓦重量。第一插销52的下端设有第一滚轮53,支撑杆51的另一端位于第一插销52伸出的侧面设有第一固定孔54,用于将左固定轮架5或右固定轮架6安装于推力瓦上。具体的,支撑杆51有角钢制成。独立的左固定轮架5和右固定轮架6,通过第一插销52和第一固定孔54,能够方便的与推力瓦20连接固定。

47.参见图13,左支撑轮7和右支撑轮8为对称结构。左支撑轮7包括l形的支座71,支座71的一侧设有第二固定孔72,支座71的另一侧设有腰圆孔73,第二滚轮74上端设有调节螺栓,调节螺杆穿过腰圆孔73与支座71采用螺母连接固定。支座71通过第二固定孔72与推力瓦螺栓连接,第二滚轮74通过腰圆孔73调整位置在辊道上平稳导向移动。独立的左支撑轮7和右支撑轮8,通过第二固定孔72,能够方便的与推力瓦20连接固定。

48.参见图14,顶瓦插销9包括顶瓦块91,顶瓦块91的一侧设有第二插销92,用于插入

推力瓦20前端销孔内。顶瓦插销9用于顶起推力瓦20,顶瓦块91底部设置液压千斤顶,通过液压千斤顶顶起推力瓦20的尾部。

49.实施例二:参见图15,一种采用一种弹簧支柱式推力轴承推力瓦拆装装置进行推力瓦拆装的方法,它包括拆除步骤和安装步骤:s1. 推力瓦的拆除:s1.1 顶转子准备:退出风闸,架设百分表监测推力头、转子制动环、水轮机轴顶起量,连接顶转子油泵管路,启动顶转子油泵,使顶转子油泵压力达到2/3顶转子额定压力保压10分钟无渗漏后泄压;s1.2顶转子:启动高压油减载系统,启动顶转子油泵,监测转动部分顶起量,当推力头顶起量达到1~2mm,关闭高压油减载系统;当水轮机轴提升量达到18~20mm时,关闭顶转子油泵,投入制动器锁定,完成顶转子作业;s1.3排油:连接推导油槽排油设备,启动排油泵,排除油槽内透平油,排油过程中,密切注视油槽油位下降,当油位计示数为0时,关闭排油泵;s1.4推力瓦拆除准备工作:拆除推力油槽侧窗,拆除高压油减载系统支管、推力瓦冷却油支管、推力瓦周向限位装置等影响推力瓦抽出的部件,清扫推力油槽,直至人员作业区域无透平油及渣子等杂物;s1.5推力瓦顶起:安装顶瓦插销9,在顶瓦块91下部安装液压千斤顶,缓慢顶起推力瓦20,当推力瓦20外侧上表面距离镜板0.5~1.5mm时,停止推力瓦20顶起;s1.6 轨道系统组装:将定位轨道1安装于推力瓦20左侧下方,定位轨道1的定位台阶15贴住弹簧柱,将限位轨道2放置于推力瓦20右侧下方;将中部轨道3放置于推力瓦20后部,调整中部轨道3位置,使中部轨道3与定位轨道1对正,安装定位轨道1与中部轨道3连接螺栓;调整限位轨道2,使限位轨道2与中部轨道3对正,安装中部轨道3与限位轨道2连接螺栓;调整外部轨道4,使外部轨道4与中部轨道3对正,将外部轨道4固定于推力油窗10上;s1.7 转运小车安装:在推力瓦20尾部两侧安装左支撑轮7和右支撑轮8,将左固定轮架5和右固定轮架6的第一插销52分别插入推力瓦20两侧的销孔内,将第一固定孔54与推力瓦上的螺栓孔对正,安装螺栓固定;s1.8 推力瓦转移至指定位置:拆除千斤顶和推力瓦20上的顶瓦插销9,在推力瓦尾部安装2个吊耳,将推力瓦20拉出至外部轨道4上,在推力瓦20头部安装1个吊耳,用龙门吊吊起推力瓦20,拆除推力瓦20上的转运小车,将推力瓦20转移至指定位置;s1.9将内部轨道、中部轨道3、外部轨道4,及弹簧柱拆除;s1.10 重复1-9,拆除所有推力瓦。

50.s2. 推力瓦的安装:s2.1内部轨道、中部轨道3、外部轨道4组装,按s1.6步骤组装轨道系统;s2.2推力瓦上轨:用龙门吊将推力瓦20吊起,对推力瓦20表面进行清扫,安装推力瓦转运小车,将推力瓦20吊至外部轨道4上部,使左固定轮架5和右固定轮架6以及左支撑轮7和右支撑轮8的滚轮落于轨道内,拆除推力瓦20头部吊耳,在推力瓦面涂抹透平油;s2.3推力瓦安装:将推力瓦推入安装位;s2.4转运小车及轨道系统拆除:安装推力瓦顶瓦插销9及千斤顶,将推力瓦20顶

起,当推力瓦20外侧上表面与镜板面距离0.5~1.5mm时,停止推力瓦20顶起,拆除轨道系统及转运小车,拆除千斤顶和顶瓦插销9,完成推力瓦安装;s2.5重复s2.1-s2.4,安装所有推力瓦。

51.本发明工作原理:推力瓦转运小车位于轨道上时,推力瓦20与弹簧柱间存在5~7mm间隙,推力瓦20与轨道间存在3~4mm间隙,推力瓦在推力瓦转运小车上可自由推动。顶转子后,推力瓦20与镜板间存在17mm左右,利用千斤顶顶推顶瓦插销9从而顶升推力瓦后,定位轨道1和限位轨道2可轻松进行安装。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。