合成无水过氧有机酸的方法和合成

ε-己内酯的方法

技术领域

1.本发明涉及一种合成无水过氧有机酸的方法和合成ε-己内酯的方法。

背景技术:

2.ε-己内酯是一种环境友好型聚酯单体,主要用于具有独特生物相容性、生物降解性与良好渗透性的高分子材料聚己内酯的合成,也可作为改性材料与其他高分子单体共聚或高分子材料共混提高其光泽度、透明度、生物降解性与防黏性等,是近年来一种具有十分广阔市场应用前景的精细化学品。

3.目前国际上ε-己内酯生产方法主要是以环己酮为原料基于baeyer-villiger氧化法的间歇反应釜工艺,只是采用不同的氧化剂和催化剂,主要包括:(1)过氧酸氧化法,即用过氧酸作氧化剂氧化环己酮合成ε-己内酯,这种方法研究相对比较成熟,但该方法合成前期的过氧酸浓缩过程和后续产生的高浓度易爆环己酮过氧化物的纯化过程均存在较高的危险性,因此产能受到一定的限制。目前采用的过氧酸主要有过氧甲酸、过氧乙酸、过氧丙酸、三氟过氧乙酸、过氧苯甲酸、间氯过氧苯甲酸。其中三氟过氧乙酸氧化性最强,反应也最快,但其毒性大、价格贵;(2)间接氧化法,采用h2o2将有机酸氧化为过氧酸,再用过氧酸氧化环己酮生成ε-己内酯。在该方法的传统工艺中由于双氧水引入的水易导致开环副反应,因此,反应过程需要及时除去反应生成的水,操作较为繁琐,但氧化剂为h2o2,比较清洁,可避免过氧酸的浓缩过程,且羧酸在体系中循环利用,羧酸使用量较少。但仍然存在不易放大生产,产品纯度难以达到聚合要求且质量不稳定的问题;(3)o2/空气氧化法,该法用氧气直接作为氧化剂,经合适催化剂发生反应,其优点在于这种方法比较清洁,缺点在于分子氧的活性较低,反应条件苛刻且产率较低,采用一些金属催化剂可提高活性,但价格昂贵,仅处于研发阶段,尚未体现出工业化潜力;(4)生物氧化法,这种方法是指采用生物酶或微生物发酵氧化环己酮合成ε-己内酯,其关键在于寻找合适的微生物或生物酶,此类方法并不成熟。

4.综上所述,在以环己酮为原料生产ε-己内酯的四种方法中,目前只有过氧酸氧化法较为成熟,后三种方法都存在很多不足,距工业化生产尚有一定距离。国外主要由德国巴斯夫、瑞典帕斯托和日本大赛璐三家生产,其生产技术都严格保密,均采用过氧酸氧化法,区别在于无水过氧酸的制备过程,例如使用乙醛氧化法制备过氧乙酸,或是使用过氧化氢间接氧化法制备过氧酸。

5.常州大学严生虎等人采用过氧乙酸为氧化剂,在微通道反应器内进行了连续法ε-己内酯合成过程的研究,通过一定的条件优化可实现80.4%的ε-己内酯收率,

技术实现要素:

6.本发明的目的是为了克服现有技术存在的操作繁琐全性的问题,提供一种合成无水过氧有机酸的方法和合成ε-己内酯的方法,该方法能有效控制反应温度,大大缩短反应时间,取热快速,安全。工艺系统能耗低,有利于连续操作,也可以实现工艺的快速放大。

7.根据本发明的第一方面,本发明提供一种合成无水过氧有机酸的方法,该方法包

括:过氧化氢与有机酸以及均相催化剂混合均匀后的液相进料与带水剂分别计量后进入微混合器混后,然后进入微尺度降膜反应器与其中的气相进行接触反应,反应生成的水与带水剂随气相从微尺度降膜反应器上部离开,经冷却后进入分水器,从微尺度降膜反应器底部出来的液相含有无水过氧有机酸。

8.根据本发明的第二方面,本发明提供一种合成ε-己内酯的方法,该方法包括:(1)按照本发明所述的方法制备含有无水过氧有机酸的液相;

9.(2)含有无水过氧有机酸的液相与环己酮原料分别计量后,进入微混合器充分混合后再进入微反应器反应,反应生成物经分离得ε-己内酯。

10.与现有技术采用间接两步法合成间歇ε-己内酯工艺相比,本发明具有如下优势:在合成无水过氧有机酸的过程中引用微混合器和微尺度降膜反应器相配合,不仅大大缩短反应时间,从原来的3~4h缩短至30min内,而且还实现了连续流反应,减少了操作步骤。同时还可以避免因为生成过高浓度的过氧有机酸或因进料过氧化氢浓度过高引起的安全问题。在不需要任何中间存贮备,再次避免因高浓度过氧有机酸存储造成的爆炸危险。生成的无水过氧有机酸直接进入下一步合成ε-己内酯反应中。在合成ε-己内酯方法中再次引用微混合器和反应器,不仅大大缩短反应时间,从原来的4~8h缩短至60min内,而且也实现了连续流反应,减少了操作步骤。同时还提高了ε-己内酯选择性。采用上述该方法,也可以实现工艺的快速放大。

11.本发明的方法,通过在微通道反应器先合成无水过氧酸,然后在微通道反应器内再以无水过氧酸氧化环己酮合成ε-己内酯的连续工艺。主要解决现有生产技术中反应时间长和安全性的问题。本发明的合成方法,能有效控制反应温度,大大缩短反应时间,取热快速,安全。工艺系统能耗低,有利于连续操作,也可以实现工艺的快速放大。本发明环己酮转化率大于98%,ε-己内酯的选择性大于99%。

附图说明

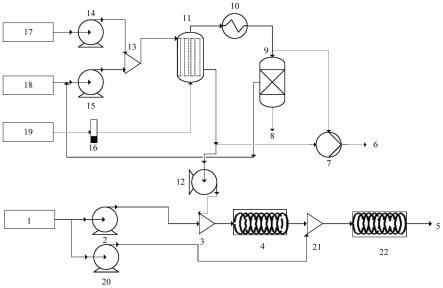

12.图1为本发明所述方法的流程示意图。

13.附图标记说明

14.1 为环己酮;2和20为环己酮计量泵;

15.3 和21为微混合器;4和22为微反应器;

16.5 为分离单元;6为气体处理单元;

17.7 为真空泵;8为水处理单元;

18.9 为分水器;10为换热器;

19.11 为微尺度降膜反应器;12为过氧酸计量泵;

20.13 为微混合器;14为反应原料计量泵;

21.15 为带水剂计量泵;16为气体流量计;

22.17 为反应原料;18为带水剂;19为气相。

具体实施方式

23.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

24.本发明提供一种合成无水过氧有机酸的方法,该方法包括:过氧化氢与有机酸以及均相催化剂混合均匀后的液相进料与带水剂分别计量后进入微混合器混后,然后进入微尺度降膜反应器与其中的气相进行接触反应,反应生成的水与带水剂随气相从微尺度降膜反应器上部离开,经冷却后进入分水器,从微尺度降膜反应器底部出来的液相含有无水过氧有机酸。

25.根据本发明的优选实施方式,所述微混合器采用延伸流动型微混合器,优选lh-ii。

26.根据本发明的优选实施方式,所述微尺度降膜反应器为连续流微尺度降膜反应器,优选连续流微尺度降膜反应器为单级或多级串联,反应器体积相同或不同。由此使得本发明具有降低反应能耗和反应时间以及提高反应安全性优势。

27.根据本发明的优选实施方式,接触反应的条件包括:气相与液相体积比为(50~300):1。

28.根据本发明的优选实施方式,接触反应的条件包括:反应温度为50~90℃。

29.根据本发明的优选实施方式,接触反应的条件包括:反应压力为20~800mbar。

30.根据本发明的优选实施方式,接触反应的条件包括:液相停留时间为5~30min。

31.与现有技术采用间接两步法合成间歇ε-己内酯工艺相比,本发明具有如下优势:在合成无水过氧有机酸的过程中引用微混合器和微尺度降膜反应器相配合,不仅大大缩短反应时间,从原来的3~4h缩短至30min内,而且还实现了连续流反应,减少了操作步骤。同时还可以避免因为生成过高浓度的过氧有机酸或因进料过氧化氢浓度过高引起的安全问题。在不需要任何中间存贮备,再次避免因高浓度过氧有机酸存储造成的爆炸危险。生成的无水过氧有机酸直接进入下一步合成ε-己内酯反应中。在合成ε-己内酯方法中再次引用微混合器和反应器,不仅大大缩短反应时间,从原来的4~8h缩短至60min内,而且也实现了连续流反应,减少了操作步骤。同时还提高了ε-己内酯选择性。采用上述该方法,也可以实现工艺的快速放大。

32.本发明的方法,通过在微通道反应器先合成无水过氧酸,然后在微通道反应器内再以无水过氧酸氧化环己酮合成ε-己内酯的连续工艺。主要解决现有生产技术中反应时间长和安全性的问题。本发明的合成方法,能有效控制反应温度,大大缩短反应时间,取热快速,安全。工艺系统能耗低,有利于连续操作,也可以实现工艺的快速放大。本发明环己酮转化率大于98%,ε-己内酯的选择性大于99%。

33.根据本发明的优选实施方式,过氧化氢以双氧水提供,双氧水质量浓度大于30%,优选为50~80%。由此使得本发明具有脱水效率高和反应速率快优势。

34.根据本发明的优选实施方式,带水剂占反应液相进量的质量百分比为10~90%。由此使得本发明具有脱水效率高和反应速率快优势。

35.根据本发明的优选实施方式,所述均相催化剂占液相进量的质量百分比为0.1~2%;由此使得本发明具有脱水效率高和反应速率快优势。

36.根据本发明的优选实施方式,所述有机酸与过氧化氢摩尔比为:(1~6):1,优选为(3~5):1。具有能够提高过氧化氢的利用效率。

37.根据本发明的优选实施方式,所述有机酸的种类的可选范围较宽,常用有机酸均可以用于本发明,针对本发明,优选所述有机酸选自乙酸、丙酸和丁酸的一种或多种。

38.根据本发明的优选实施方式,对所述气相无特殊要求,不参与反应就可以,针对本发明,优选所述气相选自惰性气体中的一种或多种。

39.根据本发明的优选实施方式,所述均相催化剂无特殊要求,常用催化剂均可以用于本发明,针对本发明,优选所述均相催化剂为硫酸、磷酸和硼酸中的一种或多种。

40.根据本发明的优选实施方式,所述带水剂的种类无特殊要求,针对本发明,优选所述带水剂为丙酸乙酯。

41.根据本发明的优选实施方式,该方法还包括:分完水后的带水剂循环使用,分离出的水进入后续水处理单元;更优选分完水后的带水剂,从分水器上层流出后再与液相反应原料分别计量后进入微混合器混合后,进入微尺度降膜反应器顶部。

42.根据本发明的优选实施方式,微混合器混合后的物料进入微尺度降膜反应器顶部,与从微尺度降膜反应器下部进来的气相进行逆流接触。

43.本发明提供一种合成ε-己内酯的方法,该方法包括:

44.(1)按照本发明所述的方法制备无水过氧有机酸;

45.(2)无水过氧有机酸与环己酮原料分别计量后,进入微混合器充分混合后再进入微反应器反应,反应生成物经分离得ε-己内酯。采用本发明的方法合成ε-己内酯具有大大缩短反应时间的优势。

46.根据本发明的优选实施方式,步骤(2)中,微混合器采用分离再混合型微混合器。

47.根据本发明的优选实施方式,所述微反应器为连续流微通道反应器;优选所述微反应器为单级或多级串联的连续流微通道反应器,反应体积相同或不同;由此能够大大缩短反应时间和提高反应原料利用率。

48.根据本发明的优选实施方式,更优选所述微反应器为多级串联的连续流微通道反应器时,环己酮进料采用多段方式。由此能够提高环己酮的转化率。

49.根据本发明的优选实施方式,含有无水过氧有机酸的液相中,无水过氧有机酸浓度大于20重量%。由此能够提高反应速率和提高选择性。

50.根据本发明的优选实施方式,步骤(2)中,反应条件包括:反应温度为60~90℃。由此能够提高反应效率。

51.根据本发明的优选实施方式,步骤(2)中,反应条件包括:反应时间为10~60min,优选反应时间为30~40min。由此能够进一步降低能耗。

52.根据本发明的优选实施方式,步骤(2)中,反应条件包括:无水过氧有机酸与环己酮与摩尔量比为(1.5~1):1。由此能够进一步提高转化率。

53.以下结合附图,详细说明本发明的工艺方法。

54.如图1所示:双氧水、有机酸、均相催化剂混合均匀作为反应原料17与带水剂18分别经反应原料计量泵14和带水剂计量15计量后,进入微混合器13,混合后从微尺度降膜反应器11(已加热至反应温度)顶部进入,气相19经气体流量计16计量后进入微尺度降膜反应器11下部,在微尺度降膜反应器11内气液两相进行充分逆流接触,反应过程的水被带水剂18和气相19带走后从微尺度降膜反应器11上部出来后,经换热器10冷却,带水剂与水进入分水器9进行分水。分水器9下层的水进入后续水处理单元8,上层的带水剂经带水剂计量泵15循环,与反应原料17进行微混合,再次进入微尺度降膜反应器11中带水。从微尺度降膜反应器11底部出来的液相反应液即为无水过氧有机酸,经过氧酸计量泵12计量后,与原料环

己酮1经环己酮计量泵2计量后,进入微混合器3再次进行液液充分混合后,进入微反应器4反应,反应后物流进入后续分离单元5进行分离。上述合成无水过氧有机酸反应压力主要通过真空泵7来调节反应压力,从真空泵7出来的气体进入后续气体处理单元6处理。上述合成合成ε-己内酯过程中,为提高原料环己酮的转化率,环己酮1采用分段进料,此时环己酮分为两股,一股经环己酮计量泵2计量后,与生成的无水过氧有机酸经微混合器3液液混合后,进入微反应器4反应,从微反应器4出来的物流,再次与另一股经环己酮计量泵20计量后的环己酮,进入微混合器21混合后,再进入微反应器22反应,反应后物流进入后续分离单元5进行分离。

55.下面通过实施例对本发明作进一步的阐述,但不仅限于本实施例。

56.实施例1

57.在压力为100mbar,反应温度为65℃的条件下,采用50重量%的双氧水、丙酸(有机酸)、浓硫酸(98重量%,均相催化剂)混合均匀作为反应液17,带水剂18:丙酸乙酯,气相19:氮气。液相分别经泵14和15计量后,反应液与带水剂按一定的比例进入微混合器13(lh-ii,以下实施例相同),进行液液混合后从微尺度降膜反应器11顶部进入,与从反应器11下部进入的惰性气相19进行逆流接触,反应过程的水被带水剂和气体带走后从反应器上部出来后,经换热器10冷却,带水剂与水进入分水器9进行分水。分水器9下层的水进入后续水处理单元8,上层的带水剂经泵15循环,与反应液17进行微混合,再次进入微尺度降膜反应器11中带水。从反应器11底部出来的液相反应液即为无水过氧有机酸,采样分析,其过氧有机酸浓度为:20.54重量%。其中气相与液相进料量体积比为100:1,带水剂占反应液相进料的质量百分比为21%,均相催化剂占液相量的质量百分比为0.2%,反应液内有机酸与过氧化氢摩尔量比为4:1。采用单个微降膜反应器,其反应液相停留时间为10min。生成的无水过氧有机酸与环己酮按摩尔量比为1.1:1经泵12和2计量后,再次进行液液微混合器3混合后,进入反应温度为80℃,常压的微管反应器4反应,反应停留时间为30min后,反应流出物经分析,其环己酮转化率为98.5%,ε-己内酯选择性为99.3%。

58.实施例2

59.在压力为100mbar,反应温度为65℃的条件下,采用50重量%的双氧水、丙酸(有机酸)、浓硫酸(98重量%,均相催化剂)混合均匀作为反应液17,带水剂18:丙酸乙酯,气相19:氮气。液相分别经泵14和15计量后,反应液与带水剂按一定的比例进入微混合器13,进行液液混合后从微降膜反应器11顶部进入,与从反应器11下部进入的气相19进行逆流接触,反应过程的水被带水剂和气体带走后从反应器19上部出来后,经换热器10冷却,带水剂与水进入分水器9进行分水。分水器9下层的水进入后续水处理单元8,上层的带水剂经泵15循环,与反应液17进行微混合,再次进入微尺度降膜反应器11中带水。从反应器11底部出来的液相反应液即为无水过氧有机酸,采样分析,其过氧有机酸浓度为:20.54重量%。其中气相与液相进料量体积比为100:1,带水剂占反应液相进料的质量百分比为21%,均相催化剂占液相量的质量百分比为0.2%,反应液内有机酸与过氧化氢摩尔量比为4:1。采用单个微降膜反应器,其反应液相停留时间为10min。生成的无水过氧有机酸与环己酮按摩尔量比为1.5:1经泵12和2计量后,再次进行液液微混合器3混合后,进入反应温度为80℃,常压的微管反应器4反应,反应停留时间为30min后,反应流出物经分析,其环己酮转化率为99.8%,ε-己内酯选择性为99.5%。

60.实施例3

61.在压力为100mbar,反应温度为65℃的条件下,采用50重量%的双氧水、丙酸(有机酸)、浓硫酸(98重量%,均相催化剂)混合均匀作为反应液17,带水剂18:丙酸乙酯,气相19:氮气。液相分别经泵14和15计量后,反应液与带水剂按一定的比例进入微混合器13,进行液液混合后从微尺度降膜反应器11顶部进入,与从反应器11下部进入的气相19进行逆流接触,反应过程的水被带水剂和气体带走后从反应器19上部出来后,经换热器10冷却,带水剂与水进入分水器9进行分水。分水器9下层的水进入后续水处理单元8,上层的带水剂经泵15循环,与反应液17进行微混合,再次进入微尺度降膜反应器11中带水。从反应器11底部出来的液相反应液即为无水过氧有机酸,采样分析,其过氧有机酸浓度为:20.54重量%。其中气相与液相进料量体积比为100:1,带水剂占反应液相进料的质量百分比为21%,均相催化剂占液相量的质量百分比为0.2%,反应液内有机酸与过氧化氢摩尔量比为4:1。采用单个微降膜反应器,其反应液相停留时间为10min。生成的无水过氧有机酸与环己酮按摩尔量比为1:1,经泵12和2计量后,环己酮分成再次进行液液微混合器3混合后,进入反应温度为80℃,常压的微管反应器4反应,反应停留时间为40min后,反应流出物经分析,其环己酮转化率为97%,ε-己内酯选择性为99.2%。

62.实施例4

63.在压力为100mbar,反应温度为65℃的条件下,采用50重量%的双氧水、丙酸(有机酸)、浓硫酸(98重量%,均相催化剂)混合均匀作为反应液17,带水剂18:丙酸乙酯,气相19:氮气。液相分别经泵14和15计量后,反应液与带水剂按一定的比例进入微混合器13,进行液液混合后从微降膜反应器11顶部进入,与从反应器11下部进入的气相19进行逆流接触,反应过程的水被带水剂和气体带走后从反应器19上部出来后,经换热器10冷却,带水剂与水进入分水器9进行分水。分水器9下层的水进入后续水处理单元8,上层的带水剂经泵15循环,与反应液17进行微混合,再次进入微尺度降膜反应器11中带水。从反应器11底部出来的液相反应液即为无水过氧有机酸,采样分析,其过氧有机酸浓度为:20.54%。其中气相与液相进料量体积比为100:1,带水剂占反应液相进料的质量百分比为21重量%,均相催化剂占液相量的质量百分比为0.2%,反应液内有机酸与过氧化氢摩尔量比为4:1。采用单个微尺度降膜反应器,其反应液相停留时间为10min。生成的无水过氧有机酸与环己酮按摩尔量比为1:1进料,但是环己酮采用分段进料模式,环己酮备分成两股,一股经泵2与来自泵12的无水过氧有机酸混合后,进入进入微反应器4反应,从微反应器4出来的物流,再次与另一股经泵20计量后的环己酮,进入微混合器21混合后,再进入微反应器22反应,在反应温度为80℃,常压条件下反应。反应停留时间为10min后,反应流出物经分析,其环己酮转化率为99.5%,ε-己内酯选择性为99.5%。

64.实施例5

65.在压力为800mbar,反应温度为80℃的条件下,采用80重量%的双氧水、丙酸(有机酸)、浓硫酸(98重量%,均相催化剂)混合均匀作为反应液17,带水剂18:丙酸乙酯,气相19:氮气。液相分别经泵14和15计量后,反应液与带水剂按一定的比例进入微混合器13,进行液液混合后从微降膜反应器11顶部进入,与从反应器11下部进入的气相19进行逆流接触,反应过程的水被带水剂和气体带走后从反应器19上部出来后,经换热器10冷却,带水剂与水进入分水器9进行分水。分水器9下层的水进入后续水处理单元8,上层的带水剂经泵15循

环,与反应液17进行微混合,再次进入微尺度降膜反应器11中带水。从反应器11底部出来的液相反应液即为无水过氧有机酸,采样分析,其过氧有机酸浓度为:20重量%。其中气相与液相进料量体积比为200:1,带水剂占反应液相进料的质量百分比为20%,均相催化剂占液相量的质量百分比为0.1%,反应液内有机酸与过氧化氢摩尔量比为1:1。采用单个微降膜反应器,其反应液相停留时间为5min。生成的无水过氧有机酸与环己酮按摩尔量比为1.1:1经泵12和2计量后,再次进行液液微混合器3混合后,进入反应温度为80℃,常压的微管反应器4反应,反应停留时间为30min后,反应流出物经分析,其环己酮转化率为98.5%,ε-己内酯选择性为99.3%。

66.实施例6

67.在压力为20mbar,反应温度为80℃的条件下,采用40重量%的双氧水、丙酸(有机酸)、浓硫酸(98重量%,均相催化剂)混合均匀作为反应液17,带水剂18:丙酸乙酯,气相19:氮气。液相分别经泵14和15计量后,反应液与带水剂按一定的比例进入微混合器13,进行液液混合后从微尺度降膜反应器11顶部进入,与从反应器11下部进入的气相19进行逆流接触,反应过程的水被带水剂和气体带走后从反应器19上部出来后,经换热器10冷却,带水剂与水进入分水器9进行分水。分水器9下层的水进入后续水处理单元8,上层的带水剂经泵15循环,与反应液17进行微混合,再次进入微尺度降膜反应器11中带水。从反应器11底部出来的液相反应液即为无水过氧有机酸,采样分析,其过氧有机酸浓度为:20重量%。其中气相与液相进料量体积比为300:1,带水剂占反应液相进料的质量百分比为90%,均相催化剂占液相量的质量百分比为2%,反应液内有机酸与过氧化氢摩尔量比为4:1。采用单个微降膜反应器,其反应液相停留时间为30min。生成的无水过氧有机酸与环己酮按摩尔量比为1.1:1经泵12和2计量后,再次进行液液微混合器3混合后,进入反应温度为90℃,常压的微管反应器4反应,反应停留时间为20min后,反应流出物经分析,其环己酮转化率为98.5%,ε-己内酯选择性为99.3%。

68.实施例7

69.在压力为200mbar,反应温度为70℃的条件下,采用70重量%的双氧水、丙酸(有机酸)、浓硫酸(98重量%,均相催化剂)混合均匀作为反应液17,带水剂18:丙酸乙酯,气相19:氮气。液相分别经泵14和15计量后,反应液与带水剂按一定的比例进入微混合器13,进行液液混合后从微降膜反应器11顶部进入,与从反应器11下部进入的气相19进行逆流接触,反应过程的水被带水剂和气体带走后从反应器19上部出来后,经换热器10冷却,带水剂与水进入分水器9进行分水。分水器9下层的水进入后续水处理单位8,上层的带水剂经泵15循环,与反应液17进行微混合,再次进入微降膜反应器11中带水。从反应器11底部出来的液相反应液即为无水过氧有机酸,采样分析,其过氧有机酸浓度为:21重量%。其中气相与液相进料量体积比为50:1,带水剂占反应液相进料的质量百分比为30%,均相催化剂占液相量的质量百分比为0.5%,反应液内有机酸与过氧化氢摩尔量比为5:1。采用单个微降膜反应器,其反应液相停留时间为10min。生成的无水过氧有机酸与环己酮按摩尔量比为1.1:1,经泵12和2计量后,再次进行液液微混合器3混合后,进入反应温度为80℃,常压的微管反应器4反应,反应停留时间为30min后,反应流出物经分析,其环己酮转化率为99%,ε-己内酯选择性为99.3%。

70.对比例1

71.现有较先进的合成ε-己内酯工艺,在间歇搅拌釜中,加入50重量%的双氧水,丙酸,和丙酸乙酯和催化剂,其配比与实施例1相同,反应压力与温度同实施例1,上述工艺条件下,反应3h,搅拌釜内液体经分析里面的过氧丙酸含量为16.02%。把生成的过氧丙酸与环己酮与按照实施例1的中摩尔比,再加入另一间歇搅拌釜中反应,反应条件与实施例1相同,反应5h,其其环己酮转化率为98.5%,ε-己内酯选择性为99.0%。

72.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个具体技术特征以任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。