1.本技术涉及高温合金加工领域,具体涉及异种金属整体叶盘增等材短流程制备方法。

背景技术:

2.叶盘是航天航空发动机的核心热端部件,长期在高温、高压、高转速的恶劣环境服役,其性能对于发动机的可靠性和安全性具有决定性的作用。整体叶盘是为了满足高性能航空航天发动机而设计的新型结构件,其将叶片和轮盘形成一体,省去了传统连接中的榫头、榫槽及锁紧装置等,减少结构重量及零件数量,使发动机结构大为简化,现已在各国军用和民用航空发动机上得到广泛应用。异种金属整体叶盘的特征为定向晶或单晶叶片和细晶轮盘由异种材料构成,以分别满足盘心高断裂强度和低周疲劳性能,盘缘及叶片高的高温蠕变强度的服役需求,从而更大程度地发挥异种材料各自的性能优势,使异种材料整体叶盘具有更优越的服役性能。

3.目前整体叶盘普遍采用整体加工或焊接方法制造而成。通过整体机械加工制备整体叶盘的方法,受限于异种金属叶盘坯料的制备较为困难,无法进行异种金属整体叶盘的制备。整体机械加工制备同种材料整体叶盘,也存在材料浪费巨大,加工周期较长,制造成本较高等问题。通过线性摩擦焊方法将定向柱状晶体或单晶叶片焊接在金属轮盘件上的工艺方法,是目前制备异种金属叶盘的主要方法。但是焊接法需按照性能要求提前制备出柱状晶体或单晶叶片,叶片制造加工复杂,制备周期长,成本高,焊接质量控制难度也较大,容易造成轮盘/叶片界面缺陷,影响叶盘服役性能。

4.申请号为201710500208.3的发明专利申请公开了一种异种金属双性能钛合金整体叶盘制造方法,其在轮盘锻件基础上采用电子束熔丝沉积增材制造方法制造叶片毛坯,然后机械加工或电解加工至设计尺寸。在锻件上采用各种金属增材技术进行增材的类似技术方案也例如见于马建凯等的“锻造-增材复合制造ti-6al-4v合金结合区显微组织及力学性能[j].金属学报,2021,57(10):1246-1257”、何晓娣的“基于ta15钛合金锻材的激光复合制造工艺性能研究[d].沈阳:沈阳航空航天大学,2019”和王亚辉等的“基于增材制造和锻造复合成形的tc4钛合金组织和性能研究[j].稀有金属,2021,45(8):897-904”。这些方案基本上都针对于钛合金的增材,锻造部分和增材部分之间的材料区别较小。此外,增材制造技术制备耐高温叶片过程中,虽然在材料沉积方向存在天然温度梯度,增材制造叶片易形成细小柱状晶体组织,但晶粒一致性较差,柱状晶体尺寸较小,缺陷较多,与定向凝固叶片的组织一致性和耐高温性能存在显著差距。

[0005]

jun jiang等在“an integrated method for net-shape manufacturing components combining 3d additive manufacturing and compressive forming processes(一种结合3d增材制造和压缩成形工艺的网状制造部件的集成方法)[j].procedia engineering,2017,207:1182-1187”中提出一种3d打印与热锻复合的工艺方法,首先采用激光选区熔化增材制造工艺制备了316l试样,然后在锻造温度900℃,压缩速

率10mm/s条件下,对增材后的试样施加厚度方向30-40%的变形。在对增材进一步进行锻造的类似技术方案也例如见于catalin i.pruncu,christopher hopper等学者的“study of the effects of hot forging on the additively manufactured stainless steel preforms(热锻对增材制造不锈钢预制件影响的研究)[j],journal ofmanufacturing processes,2020,57:668-676”、christopher hopper,catalin i.pruncu等的“the effects of hot forging on the preform additive manufactured 316stainless steel parts(热锻对预成型增材制造316不锈钢零件的影响)[j],micron,2021,143:1-9”、irina sizova,markus bambach等学者的“hot workability and microstructure evolution of pre-forms for forgings produced by additive manufacturing(增材制造锻件预成型件的热加工性和显微组织演变)[j],journal of materials processing tech,2018,256:154-159”、markus bambach和irina sizova的“hot working behavior of selective laser melted and laser metal deposited inconel 718(选择性激光熔化和激光金属沉积inconel 718的热加工行为).aip conference proceedings,2018,170001-1-170001-6”、黎宇航的“镦拔增材制造金属基纳米复合材料成形件的性能及表征[d].秦皇岛,燕山大学,2017”和熊逸博,郑志镇等的“多向锻造对电弧熔丝增材制造300m钢微观组织及拉伸性能的影响[j].锻压技术,2021,46(7):1-6”。这些方法通过在较高温度下热压缩增材制造的材料,或在高温或常温下对增材制造材料进行锻造,以细化原本在增材过程中形成的粗大晶粒,消除材料各向异性,消除增材部分的气孔等缺陷,改善组织性能均匀性,从而改善了整体部件机械性能和疲劳寿命的目的。但是,这些方案并未考虑到晶粒细化对高温性能的负面影响,与粗大柱状晶体或单晶高温合金叶片的设计初衷相悖,并不适用于异种材料叶盘中叶片的制造。

[0006]

齐宝路,张安峰等在“激光定向生长修复dz125l柱状晶体叶片力学性能研究[j].中国激光,2015,42(6):0603002”中,提出了在定向凝固dz125l基板表面激光沉积dz125l材料,然后对沉积材料进行固溶时效处理后,增材形成的细小柱状晶体会明显长大。然而,其制备得到叶片的晶粒取向仍与定向凝固的叶片的柱状晶体差距明显。王普强,王豫跃等在“热处理对lmd tc4组织、力学性能及各向异性的影响[j].中国激光,2021,48(10):1102116”中,对激光沉积tc4合金进行热处理,研究发现经固溶处理后初生α相粗化,但强度经固溶时效处理后降低。以上方法也未从根本上解决增材叶片的柱状晶体组织与定向凝固的叶片的柱状晶体组织差距较大的问题。

技术实现要素:

[0007]

鉴于现有技术的上述问题,本技术提供一种异种金属整体叶盘增等材短流程制备方法。该方法是将激光熔化沉积和真空等温锻造两种工艺集合为一体的复合制造工艺,可实现细晶轮盘件和粗大柱状晶叶片的一体化制造,从而获得综合性能优异的异种金属整体叶盘。此外,该方法可大幅缩短制备周期,显著降低制备成本。

[0008]

为了达到上述目的,本技术提供一种异种金属整体叶盘增等材短流程制备方法,包括以下步骤:通过热等静压,将粉末高温合金烧结得到轮盘件;通过激光熔化沉积,用镍基高温合金球形粉在所述轮盘件上制备叶片,以得到异种金属叶盘坯料,其中所述叶片具有柱状晶体的微观结构;通过真空等温锻造,利用模具分别在垂直于所述叶片的所述柱状

晶体的生长方向上对所述叶片以及在所述轮盘件的轴向方向上对所述轮盘件进行挤压,以促进所述柱状晶体的生长并改善所述柱状晶体的取向的一致性,得到异种金属整体叶盘。

[0009]

本技术通过在激光熔化沉积制备作为增材部分的叶片后,利用模具在高温下对叶片和轮盘件分别进行不同方向的高精度定向挤压,具有以下显著优点:细化粉末高温合金轮盘件的组织,完成轮盘件形状尺寸的塑性近净成形;促进激光增材叶片的柱状晶体的生长,改善叶片柱状晶体的取向一致性,显著改善增材叶片的高温性能;消弥轮盘件和叶片冶金缺陷;优化粉末冶金轮盘件与激光增材叶片之间的界面结构,改善轮盘件与叶盘的结合性能。此外,本技术由于采用激光熔化沉积工艺制备叶片、采用真空等温锻工艺对异种金属叶盘坯料进行改性加工,实现近净成形,减少了机械加工工作量,节约了制备成本,显著缩短了制备周期。

[0010]

在本技术的一种可能实现方式中,制备叶片之前,对制备得到的所述轮盘件进行表面加工,以去除所述轮盘件的待制备叶片部位的氧化皮和油污。

[0011]

由上,通过清除可能存在的氧化皮和油污,可以有效避免因金轮盘件与激光增材叶片之间的界面存在杂质对界面结构进而对轮盘件与叶盘的结合性能产生的不利影响。

[0012]

在本技术的一种可能实现方式中,在真空等温锻造之前,对制备得到的异种金属叶盘坯料进行机械加工,以达到预定的尺寸精度。

[0013]

由上,通过机械加工使制备得到的异种金属叶盘坯料达到预定的尺寸精度,可以有效避免因异种金属叶盘坯料精度不佳对随后的真空等温锻造,尤其是对其中的高精度定向挤压,产生不利影响。

[0014]

在本技术的一种可能实现方式中,在真空等温锻造后,还可以进一步对异种金属整体叶盘进行其他处理。例如,可以进行进一步的机械加工,以达到预定的设计尺寸和/或设计精度。

[0015]

在本技术的一种可能实现方式中,所述粉末高温合金可以是镍基粉末高温合金,例如为fgh4095、fgh4096和fgh4097。镍基高温合金球形粉可以选自dz系镍基合金粉末,例如dz4、dz417g、dz22、dz125等。

[0016]

由上,镍基粉末高温合金(fgh4095、fgh4096和fgh4097等)是镍基沉淀硬化型粉末冶金高温合金,可在650-750℃长期使用。具有优异的高温力学强度、抗高温氧化性能和抗裂纹扩展性能,是高性能发动机涡轮盘及其他热端部件的关键材料。dz系镍基合金通常用于铸造制备定向凝固柱状晶体叶片,具有较好的高温强度和高温抗氧化性能。采用镍基粉末高温合金制备轮盘件和dz系镍基合金激光增材制备叶片而得到的异种材料整体叶盘,具有优异的高温性能,尤其适于航空发动机的服役环境。

[0017]

在本技术的一种可能实现方式中,所述粉末高温合金的粒径为50-150μm,所述镍基高温合金球形粉的粒径为50-150μm。

[0018]

由上,粉末高温合金的粒径范围为50-150μm,确保粉末高温合金具有较好的松装密度、流动性及压制性,降低烧结难度和孔隙率,改善粉末冶金轮盘件的致密度。镍基高温合金球形粉的粒径为50-150μm,可确保激光熔化沉积增材过程中送粉流畅性,提高松装密度,抑制增材缺陷,提高增材效率。

[0019]

在本技术的一种可能实现方式中,在用所述粉末高温合金烧结制备得到所述轮盘件,对所述粉末高温合金进行干燥。

[0020]

在本技术的一种可能实现方式中,对所述粉末高温合金进行干燥是在100-200℃的真空下进行。在本技术的一种可能实现方式中,对所述粉末高温合金进行干燥的时间为1-3h。

[0021]

在本技术的一种可能实现方式中,在用镍基高温合金球形粉在所述轮盘件上制备叶片之前,对所述镍基高温合金球形粉进行干燥。

[0022]

在本技术的一种可能实现方式中,对所述镍基高温合金球形粉进行干燥是在100-200℃的真空下进行。在本技术的一种可能实现方式中,对所述粉末高温合金进行干燥的时间为1-3h。

[0023]

由上,两种镍基高温合金粉末在使用前均需在真空下进行干燥,以去除粉末中吸附的水分,抑制制备过程中产生气孔缺陷,同时降低轮盘件和叶片的氢、氧含量,改善轮盘件和叶片的使用性能。

[0024]

在本技术的一种可能实现方式中,在进行所述激光熔化沉积之前将所述镍基高温合金球形粉预热至200-300℃。

[0025]

在本技术的一种可能实现方式中,所述激光熔化沉积的激光功率为1200-1800w。

[0026]

在本技术的一种可能实现方式中,所述激光熔化沉积的扫描速度是10-30mm/s。

[0027]

在本技术的一种可能实现方式中,所述激光熔化沉积的送粉速度是6-10g/min。

[0028]

由上,通过选择合理的粉末预热温度、激光功率、扫描速率和送粉速率进行配合,可实现在较低激光功率下,实现粉末的较高效率沉积。同时,以上工艺的合理搭配,可抑制由于激光热输入不足引起的未熔合缺陷,且为气体逸出提出充分的时间,减小气孔缺陷。此外,通过工艺参数的调整,激光熔化沉积增材制备的柱状晶体取向趋近一致,为后续真空等温锻造(挤压)制备粗大柱状晶体叶片做好基础。

[0029]

在本技术的一种可能实现方式中,在所述激光熔化沉积过程中通过感应将所述轮盘件和已制备的叶片加热至400℃-600℃。

[0030]

由上,在激光熔化沉积增材过程中,对轮盘件和已增材制备叶片进行跟随电磁感应加热,合理控制激光增材叶片温度梯度,延长激光增材熔池凝固时间,优化叶片柱状晶体取向,促进增材叶片柱状晶体长大。同时,通过外加跟随温度场的控制,抑制激光增材叶片由于急冷急热而引起裂纹缺陷。通过外加跟随温度场的辅助加热,可制备获得较少缺陷,柱状晶取向及尺寸较优的激光增材叶片,为后续真空等温锻造(挤压)制备粗大柱状晶体叶片做好基础。

[0031]

在本技术的一种可能实现方式中,对所述异种金属叶盘坯料进行挤压的温度为1000-1200℃,挤压速率为0.01mm/s-5mm/s。

[0032]

由上,在粉末高温合金和dz系粉末均为镍基高温合金粉末,高温变形抗力大,锻造(挤压)变形难度大,易产生裂纹等缺陷。真空等温锻技术配合合理的变形温度和变形速率可有效降低轮盘件和叶片的变形抗力,降低变形难度。对已激光熔化沉积增材制备的叶片进行合理温度和速度的高温锻造(挤压)变形,可促进激光增材叶片柱状晶体的再结晶长大,实现粗大柱状晶体叶片的制备。对粉末冶金制备的轮盘件进行合理温度和速度的高温锻压变形,可实现轮盘件组织的进一步细化。同时,由于金属的受约束锻造(挤压)流动和元素互扩散,在激光增材叶片和粉末冶金轮盘件界面处形成由细小晶粒组成的界面区,平缓叶片/轮盘件界面处元素梯度,消除界面处应力集中,改善轮盘件与叶片的结合强度。此外,

通过模具设计和锻造(挤压)工艺设计,在真空等温锻过程中实现轮盘件和叶片的近净成形,减少后续机加工的工作量。配合模具的高温真空等温锻造对实现异种材料粗大柱状晶体叶片/细晶轮盘件短流程制造的尤为关键。

[0033]

本技术的第二方面提供一种由上述任一种异种材料整体叶盘增等材短流程制备方法制备得到的异种金属整体叶盘。

[0034]

通过结合激光沉积增材与真空等温锻造(挤压)工艺,本技术方法制备得到粉末高温合金轮盘件650℃抗拉强度≥1300mpa;具有柱状晶体的叶片常温强度≥1200mpa,叶片常温及高温性能均高于《hb7762航空发动机用定向凝固柱晶和单晶合金锭规范》中的相关要求;叶片与轮盘件界面高温拉伸实验中,断裂位置为叶片母材,界面结合力高于叶片强度。

附图说明

[0035]

此描绘的方法和装置,以及它们的功能及运行情况仅为了使结构、工作方式及特性更易理解。更多目的、特征、优点及用途将从以下结合附图对实施例所作的说明中变得显而易见。附图中采用示意性显示,其中主要特性及效应被部分地显著放大展示,用以阐释功能、作用原理、技术方案及特征。因此,在附图中示出的部件、工件等的尺寸及比例在此并非一定按比例绘示。在可实施的许多实施方式中,尺寸及比例可能有别于此处的图示。

[0036]

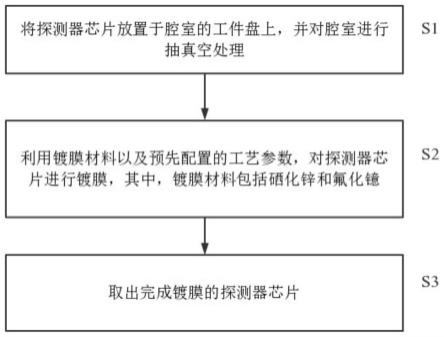

图1示意性地示出了本技术方法的一个实施例中在轮盘件上通过激光熔化沉积制备叶片的过程。

[0037]

图2示意性地示出了本技术方法的另一个实施例中利用模具对异种金属叶盘坯料进行真空等温锻造的过程。

[0038]

图3示意性地示出了图2的真空等温锻造过程中模具对异种金属叶盘坯料的施力方向(由实线箭头示出)和异种金属叶盘坯料中金属塑性流动方向(由虚线箭头示出)。

[0039]

图4分别示意性地示出了本技术方法的一个实施例中制备得到异种金属叶盘坯料和异种金属整体叶盘的微观结构。

具体实施方式

[0040]

为使本技术更加容易理解,下面结合具体实施例,进一步阐述本技术。本技术所述的实验方法,若无特殊说明,均为常规方法;所述的材料,若无特殊说明,均可从商业途径获得。除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。如有不一致,以本说明书中所说明的含义或者根据本说明书中记载的内容得出的含义为准。另外,本文中所使用的术语只是为了描述本技术实施方式的目的,不是意图限制本技术。

[0041]

为了准确地对本技术中的技术内容进行叙述,以及为了准确地理解本发明,在对具体实施方式进行说明之前先对本说明书中所使用的词语和术语给出如下的解释说明或定义。

[0042]

本说明书中使用的词语“一个实施方式”或“实施方式”意味着与该实施方式结合描述的特定特征、步骤或特性包括在本发明的至少一个实施方式中。因此,在本说明书各处出现的用语“在一个实施方式中”或“在实施方式中”并不一定都指同一实施方式,但可以指同一实施方式。此外,在一个或多个实施方式中,能够以任何适当的方式组合各特定特征、

步骤或特性,如从本技术对本领域的普通技术人员显而易见的那样。

[0043]

说明书和权利要求书中使用术语“增等材制造”。

[0044]

增等材制造是一种增材制造与等材制造相结合的复合制造技术。该技术通常首先利用增材进行成形,然后进行等材(锻造、挤压)改性。该技术具有增材制造无模、快速和近净成形等特点,又具有等材(锻造、挤压)制造组织可控,性能优异的特点。

[0045]

说明书和权利要求书中使用术语“热等静压”。

[0046]

热等静压(hot isostatic pressing,简称hip)是一种集高温、高压于一体的工艺生产技术,加热温度通常为1000-2000℃,通过以密闭容器中的高压惰性气体或氮气为传压介质,工作压力可达200mpa。在高温高压的共同作用下,被加工件的各向均衡受压。故加工产品的致密度高、均匀性好、性能优异。

[0047]

说明书和权利要求书中使用术语“激光熔化沉积”。

[0048]

激光熔化沉积,也称为lmd(laser metal deposition),利用快速原型制造技术在无需任何模具和工装条件下快速成型任意形状零件为基本原理,金属cad实体模型离散切片数据在计算机数控系统驱动下,通过金属材料的激光熔化-快速凝固逐层沉积,直接制备并成型出具有快速凝固组织特征的高性能“近净形”金属零件。

[0049]

说明书和权利要求书中使用术语“真空等温锻造”。

[0050]

真空等温锻造是指在真空条件下模具与被加工金属加热至等温或相近温度条件下,以极低的变形速率,实现零部件精密成形的工艺方法。由于模具加热至工件相同或相近的温度,克服了常规锻造下毛坯温度散失快,变形抗力迅速增大,塑性急剧降低的问题,可实现锻造温度范围狭窄、塑性较差或变形抗力高材料的成形。

[0051]

将结合图1-4详细说明本技术的技术方案。

[0052]

图1示意性地示出了本技术方法的一个实施例中在轮盘件11上通过激光熔化沉积制备叶片12的过程。在由粉末高温合金烧结得到的轮盘件11上,通过激光熔覆头9喷出熔融镍基高温合金球形粉来制备叶片12,从而制备得到异种金属叶盘坯料13。在本实施例中,异种金属叶盘坯料13由实心圆盘状的轮盘件11和在其上间隔形成的弧形叶片12构成。容易理解地,根据本技术制备的异种金属叶盘坯料13的形状不限于此,例如,轮盘件11可以是其他形状并且可以不是实心的而具有空腔,叶片12可以是其他形状,叶片12的数量也可以不同于三。

[0053]

图2示意性地示出了本技术方法的另一个实施例中利用模具24对异种金属叶盘坯料23进行真空等温锻造的过程。在真空等温锻造高温炉8内,将具有轮盘件21和叶片22的异种金属叶盘坯料23夹在模具24的上模24a和下模24b之间,由此利用模具24在高温真空的环境下对异种金属叶盘坯料23进行挤压锻造。图3示意性地示出了图2的真空等温锻造过程中模具24对异种金属叶盘坯料23的施力方向和异种金属叶盘坯料23中金属塑性流动方向。由图3可以看出,如实线箭头所示,上模24a和下模24b在轮盘件21的轴向方向上对轮盘件21进行挤压,并且在大致横向于叶片22的增材方向上对叶片22进行挤压。叶片22的增材方向在本文中也称为柱状晶体的生长方向,将在以下详述。在高温真空和模具24施加的挤压力的作用下,异种金属叶盘坯料23内的金属产生塑性流动。如图3的虚线箭头所示,轮盘件21内的金属塑性流动方向主要是垂直于轮盘件21的表面指向轮盘件21内部,这有助于细化轮盘件的组织以及消弥轮盘件的冶金缺陷,促进轮盘件组织的进一步细化;叶片22内的金属塑

性流动方向主要是柱状晶体的生长方向,这促进柱状晶体的再结晶长大,改善叶片柱状晶体的取向一致性;轮盘件21与叶片22的交界处的金属塑性流动方向则分别与轮盘件21的轴向方向和垂直于柱状晶体生长方向的方向呈不同角度,这有助于形成细小晶粒组织,改善轮盘件与叶片的结合强度。此外,轮盘件21和叶片22在发生金属塑性流动的同时,还发生元素互扩散(未在图中示出),这有助于平缓叶片/轮盘件界面处元素梯度,消除界面处应力集中,进一步改善轮盘件与叶片的结合强度。

[0054]

图4分别示意性地示出了本技术方法的一个实施例制备得到异种金属叶盘坯料23和异种金属整体叶盘27的微观结构。由于异种金属叶盘坯料23的轮盘件和叶片由不同材料通过不同工艺形成,轮盘件和叶片的微观组织21a和22a明显不同,它们之间的界面25a明显。在经过真空高温等温锻造后,异种金属整体叶盘27的轮盘件组织21b中粗大晶粒数量减小;轮盘件和叶片之间的界面处形成细小晶粒组织25b;叶片的柱状晶体组织22b的晶粒明显比异种金属叶盘坯料23的柱状晶体组织22a更加粗大,并且柱状晶体组织22b的取向一致性明显增加,基本上实现了定向凝固的叶片的柱状晶体组织类。

[0055]

因此,本技术的方法实现了细晶轮盘件和粗大柱状晶体叶片的一体化制造,缩短了现有焊接方法的加工周期(故称为“短流程”)。此外,由于本技术回避了焊接步骤同时创造性地采用了配合模具的真空等温锻造步骤,制备得到的异种金属整体叶盘界面强度显著得到改善,叶片服役性能符合要求。

[0056]

为了便于实施,以下描述了本技术的示例性实施例。实施例1

[0057]

选用粒径50-150μm的fgh4096粉末,在1180℃,150mpa条件下采用热等静压工艺制备获得粉末冶金轮盘件。选用粒径为50-150μm的dz125的球形粉末,激光增材前,dz125粉末在150℃真空干燥箱中干燥2小时。在激光功率为1500w,扫描速度15mm/s,送粉速度为8g/min的工艺条件下,在fgh4096轮盘件表面,采用同轴送粉激光沉积工艺,增材制备dz125叶片。在增材过程中,对增材叶片进行跟随电磁感应加热至600℃,直到叶片激光增材完毕,制得异种金属叶盘坯料。对异种金属叶盘坯料进行粗加工,去除表面氧化皮。将加工完毕的异种金属叶盘坯料放入真空等温锻造设备中,在真空度6

×

10-2pa,锻造(挤压)温度为1050℃,挤压(下压)速率0.05mm/s条件下,配合模具对异种金属叶盘坯料进行真空等温锻造(挤压)。制备得到的异种金属整体叶盘的dz125叶片柱状晶体平均尺寸120μm,dz125叶片常温抗拉强度为1305mpa,650℃高温拉伸强度为920mpa;fgh4096轮盘件650℃抗拉强度为1350mpa;叶片/轮盘件界面抗拉实验中断裂位置为叶片处,界面强度高于叶片强度。实施例2

[0058]

选用粒径50-150μm的fgh4096粉末,在1180℃,150mpa条件下采用热等静压工艺制备获得粉末冶金轮盘件。选用粒径为50-150μm的dz4的球形粉末,激光增材前,dz4粉末在180℃真空干燥箱中干燥2小时。在激光功率为1600w,扫描速度18mm/s,送粉速度为6g/min的工艺条件下,在fgh4096轮盘件表面,采用同轴送粉激光沉积工艺,增材制备dz4叶片。在增材过程中,对增材叶片进行跟随电磁感应加热至500℃,直到叶片激光增材完毕,制得异种金属叶盘坯料。对异种金属叶盘坯料进行粗加工,去除表面氧化皮。将加工完毕的异种金属叶盘坯料放入真空等温锻造设备中,在真空度6

×

10-2pa,锻造(挤压)温度为1100℃,挤压(下压)速率0.5mm/s条件下,配合模具对异种金属叶盘坯料进行真空等温锻造(挤压)。制

备得到的异种金属整体叶盘的dz4叶片柱状晶体平均尺寸96μm,dz4叶片常温抗拉强度为1365mpa,900℃高温拉伸强度为821mpa;fgh4096轮盘件650℃抗拉强度为1335mpa;叶片/轮盘件界面抗拉实验中断裂位置为叶片处,界面强度高于叶片强度。实施例3

[0059]

选用粒径50-150μm的fgh4096粉末,在1180℃,150mpa条件下采用热等静压工艺制备获得粉末冶金轮盘件。选用粒径为50-150μm的dz417g的球形粉末,激光增材前,dz417g粉末在180℃真空干燥箱中干燥1小时。在激光功率为1800w,扫描速度20mm/s,送粉速度为8g/min的工艺条件下,在fgh4096轮盘件表面,采用同轴送粉激光沉积工艺,增材制备dz417g叶片。在增材过程中,对增材叶片进行跟随电磁感应加热至500℃,直到叶片激光增材完毕,制得异种金属叶盘坯料。对异种金属叶盘坯料进行粗加工,去除表面氧化皮。将加工完毕的异种金属叶盘坯料放入真空等温锻造设备中,在真空度6

×

10-2pa,锻造(挤压)温度为1080℃,挤压(下压)速率1mm/s条件下,配合模具对整体叶盘(轮盘件 叶片)进行真空等温锻造(挤压)。制备得到的异种金属整体叶盘的dz417g叶片柱状晶体平均尺寸88μm,dz417g叶片常温抗拉强度为1315mpa,900℃高温拉伸强度为819mpa;fgh4096轮盘件650℃抗拉强度为1330mpa;叶片/轮盘件界面抗拉实验中断裂位置为叶片处,界面强度高于叶片强度。实施例4

[0060]

选用粒径50-150μm的fgh4096粉末,在1180℃,150mpa条件下采用热等静压工艺制备获得粉末冶金轮盘件。选用粒径为50-150μm的dz22的球形粉末,激光增材前,dz22粉末在180℃真空干燥箱中干燥1.5小时。在激光功率为1700w,扫描速度15mm/s,送粉速度为6g/min的工艺条件下,在fgh4096轮盘件表面,采用同轴送粉激光沉积工艺,增材制备dz22叶片。在增材过程中,对增材叶片进行跟随电磁感应加热至400℃,直到叶片激光增材完毕。对轮盘件和叶片进行粗加工,去除表面氧化皮。将加工完毕的整体叶盘(轮盘件 叶片)放入真空等温锻造设备中,在真空度6

×

10-2pa,锻造(挤压)温度为1100℃,挤压(下压)速率0.5mm/s条件下,配合模具对整体叶盘(轮盘件 叶片)进行真空等温锻造(挤压)。dz22叶片柱状晶体平均尺寸103μm,dz22叶片常温抗拉强度为1218mpa,900℃高温拉伸强度为726mpa;fgh4096轮盘件650℃抗拉强度为1338mpa;叶片/轮盘件界面抗拉实验中断裂位置为叶片处,界面强度高于叶片强度。实施例5

[0061]

选用粒径50-150μm的fgh4095粉末,在1050℃,150mpa条件下采用热等静压工艺制备获得粉末冶金轮盘件。选用粒径为50-150μm的dz125的球形粉末,激光增材前,dz125粉末在150℃真空干燥箱中干燥2小时。在激光功率为1500w,扫描速度15mm/s,送粉速度为8g/min的工艺条件下,在fgh4096轮盘件表面,采用同轴送粉激光沉积工艺,增材制备dz125叶片。在增材过程中,对增材叶片进行跟随电磁感应加热至600℃,直到叶片激光增材完毕,制得异种金属叶盘坯料。对异种金属叶盘坯料进行粗加工,去除表面氧化皮。将加工完毕的异种金属叶盘坯料放入真空等温锻造设备中,在真空度6

×

10-2pa,锻造(挤压)温度为1050℃,挤压(下压)速率0.05mm/s条件下,配合模具对异种金属叶盘坯料进行真空等温锻造(挤压)。dz125叶片柱状晶体平均尺寸120μm,dz125叶片常温抗拉强度为1305mpa,650℃高温拉伸强度为920mpa;fgh4095轮盘件650℃抗拉强度为1276mpa;叶片/轮盘件界面抗拉实验中断裂位置为叶片处,界面强度高于叶片强度。

实施例6

[0062]

选用粒径50-150μm的fgh4097粉末,在1200℃,150mpa条件下采用热等静压工艺制备获得粉末冶金轮盘件。选用粒径为50-150μm的dz125的球形粉末,激光增材前,dz125粉末在150℃真空干燥箱中干燥2小时。在激光功率为1500w,扫描速度15mm/s,送粉速度为8g/min的工艺条件下,在fgh4097轮盘件表面,采用同轴送粉激光沉积工艺,增材制备dz125叶片。在增材过程中,对增材叶片进行跟随电磁感应加热至600℃,直到叶片激光增材完毕,制得异种金属叶盘坯料。对异种金属叶盘坯料进行粗加工,去除表面氧化皮。将加工完毕的异种金属叶盘坯料放入真空等温锻造设备中,在真空度6

×

10-2pa,锻造(挤压)温度为1050℃,挤压(下压)速率0.05mm/s条件下,配合模具对异种金属叶盘坯料进行真空等温锻造(挤压)。制备得到的异种金属整体叶盘的dz125叶片柱状晶体平均尺寸120μm,dz125叶片常温抗拉强度为1305mpa,650℃高温拉伸强度为920mpa;fgh4095轮盘件650℃抗拉强度为1427mpa;叶片/轮盘件界面抗拉实验中断裂位置为叶片处(920mpa),界面强度高于叶片强度。

[0063]

上述仅为本技术的较佳实施例及所运用技术原理。本领域技术人员会理解,本技术不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本技术的保护范围。因此,虽然通过以上实施例对本技术进行了较为详细的说明,但是本技术不仅仅限于以上实施例,在不脱离本技术构思的情况下,还可以包括更多其他等效实施例,均属于本技术保护范畴。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。