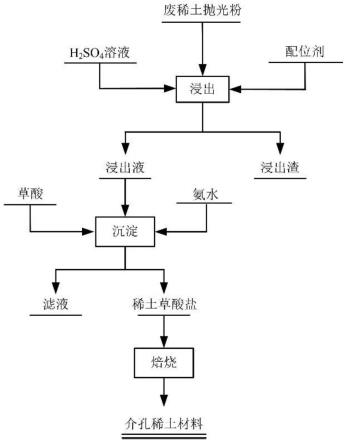

1.本技术涉及内圆磨床的领域,特别是一种内圆磨床的排屑组件和内圆磨床。

背景技术:

2.在内孔磨削加工中,工件的装夹、砂轮的线速度、砂轮杆强度、被加工零件的散热及排屑等因素直接影响到工件的加工质量。在传统磨削过程中,磨削液的冲洗可以带走磨削过程产生的热量,并清洗掉磨屑。但是在磁性材料磨削加工过程中,由于材料具有强磁性,磨下的磨屑极易吸附到待磨屑工件的表面,因此磨削液无法起到清洁的作用,造成尺寸测量和继续磨削加工的困难。周而复始,待磨屑工件的表面累积有厚厚的磨屑及杂质,一方面,砂轮受力增大,磨削速度降低,磁钢棱角处易崩裂;另一方面,磨削热激增,不易扩散造成炽热,从而影响磨削内孔尺寸及形位公差。

3.在传统内孔磨削加工过程中,磨削磁性材料内孔时需要进行实时观察,并根据磨屑残留情况确定是否需要暂停加工,将待磨屑工件的表面清理干净后再继续加工,浪费了大量时间,限制了加工效率。

技术实现要素:

4.本技术提供一种内圆磨床的排屑组件和内圆磨床,目的是提供新的排屑方案,以减少磨屑残留堆积在待磨屑工件的表面。

5.第一方面,提供了一种内圆磨床的排屑组件,包括:

6.转接支撑座,所述转接支撑座安装于所述内圆磨床,所述转接支撑座还用于安装砂轮;

7.导屑件,所述导屑件包括相连的安装部和环绕部,所述安装部固定于所述转接支撑座,所述环绕部围绕所述砂轮的部分外周,所述砂轮的剩余外周与所述环绕部的缺口相对设置,以使所述砂轮穿过所述缺口与待磨削工件接触。

8.与现有技术相比,本技术提供的方案至少包括以下有益技术效果:

9.在磨削加工过程中,导屑件可以不与待磨削工件接触。砂轮对待磨削工件磨削产生的磨屑可以在导屑件的导向作用下流出导屑件,并排离待磨削工件,减少磨屑残留堆积在待磨屑工件的表面。

10.结合第一方面,在第一方面的某些实现方式中,所述环绕部包括第一端部和第二端部,所述第一端部和所述第二端部用于靠近所述待磨削工件设置,所述第一端部位于所述砂轮的上方,所述第二端部位于所述砂轮的下方,所述第一端部与所述砂轮之间的间距大于所述第二端部与所述砂轮之间的间距。

11.当砂轮对待磨削工件进行磨削时,大部分磨屑在离心力的作用下向上飞溅,由于第一端部与砂轮之间的间距较大,有利于降低磨屑反弹至砂轮表面的可能性,有利于降低砂轮和待磨削工件之间夹杂有磨屑的可能性,提高磨削效果。又由于向下飞溅的磨屑量较少,第二端部和砂轮之间的间距较小,有利于降低导屑件对内孔磨削造成干涉的可能性。

12.结合第一方面,在第一方面的某些实现方式中,所述第一端部和所述第二端部的连线,位于所述砂轮的用于与所述待磨削工件接触的位置与所述砂轮的轴线之间。

13.在磨削过程中,环绕部的第一端部和第二端部可以尽可能靠近待磨削工件的内孔孔壁,有利于增加导屑件捕捉到的磨屑量。

14.结合第一方面,在第一方面的某些实现方式中,沿所述砂轮的轴线方向投影,所述第一端部的投影位置、所述砂轮的用于与所述待磨削工件接触的位置的投影位置、所述第二端部的投影位置,三者所定义的圆的半径小于所述待磨削工件的内孔半径。

15.由此可以避免导屑件过度靠近待磨削工件,避免导屑件与待磨削工件发生干涉。

16.结合第一方面,在第一方面的某些实现方式中,所述环绕部还包括第三端部,所述第三端部位于所述第二端部的远离所述待磨削工件的一侧,且所述第三端部位于所述砂轮的轴线的下方,所述第二端部与所述砂轮的轴线的间距小于所述第三端部与所述砂轮的轴线的间距。

17.第二端部相对于第三端部位于更高的位置。由此,磨屑可以在重力的作用下从导屑件的远离待磨削工件的一侧流出导屑件。

18.结合第一方面,在第一方面的某些实现方式中,所述转接支撑座具有支撑杆,所述支撑杆沿所述砂轮的轴线延伸,所述安装部具有第一调节通孔,所述安装部通过穿过所述第一调节通孔的第一锁紧件固定于所述支撑杆,所述第一调节通孔的可调节方向垂直于所述砂轮的轴线。

19.通过调节第一锁紧件在第一调节通孔上的锁紧位置,可以调节导屑件相对于砂轮的高度,以适用不同尺寸的砂轮。

20.结合第一方面,在第一方面的某些实现方式中,所述安装部还具有第二调节通孔,所述安装部通过穿过所述第二调节通孔的第二锁紧件固定于所述支撑杆,所述第二调节通孔的可调节方向垂直于所述砂轮的轴线;其中,

21.所述第一锁紧件锁紧所述第一调节通孔的位置,与所述第二锁紧件锁紧所述第二调节通孔的位置,二者的相对位置用于调节所述环绕部的环绕轴线相对于所述砂轮的轴线的倾角。

22.通过调节环绕部的环绕轴线相对于砂轮的轴线的倾角,可以调节导屑件的导屑方向。当导屑件的导屑方向较为平缓时,环绕部的第一端部可以更靠近待磨削工件的内孔孔壁,有利于提高导屑件捕获到的磨屑量。导屑件的导屑方向相对较陡,有利于使磨屑快速流出导屑件。

23.结合第一方面,在第一方面的某些实现方式中,所述待磨削工件的材料为磁性材料,所述导屑件的材料为无磁性材料。

24.在砂轮对待磨削工件进行磨削时,可以产生磁性磨屑。由于导屑件的材料为无磁性材料,磁性磨屑可以不吸附在导屑件上,由此有利于减少磨屑残留堆积在待磨屑工件的表面。

25.结合第一方面,在第一方面的某些实现方式中,所述导屑件的材料为钛合金。

26.结合第一方面,在第一方面的某些实现方式中,所述转接支撑座用于固定于所述内圆磨床的砂轮架接口。

27.由此实现内圆磨床原有的砂轮架接口和砂轮之间的转接,使排屑组件可以适配内

圆磨床。

28.第二方面,提供了一种内圆磨床,所述内圆磨床包括砂轮和如上述第一方面中的任意一种实现方式中所述的排屑组件。

附图说明

29.图1为本技术实施例提供的一种内圆磨床的局部结构图。

30.图2为本技术实施例提供的一种磨削组件、砂轮和待磨削工件的装配图。

31.图3为本技术实施例提供的一种导屑件的示意性结构图。

32.图4为图2所示的磨削组件、砂轮和待磨削工件的投影视图。

33.图5为本技术实施例提供的导屑件与砂轮的局部视图。

34.图6为本技术实施例提供的导屑件与支撑杆的局部视图。

35.附图标记说明:1、转接支撑座;2、导屑件;3、砂轮;4、待磨削工件;11、支撑杆;12、第一锁紧件;13、第二锁紧件;21、安装部;22、环绕部;23、第一端部;24、第二端部;25、第三端部;26、第一端部和第二端部的连线;27、砂轮的用于与待磨削工件接触的位置;28、第一调节通孔;29、第二调节通孔。

具体实施方式

36.下面结合附图和具体实施例对本技术作进一步详细的描述。

37.图1示出了本技术实施例提供的一种内圆磨床的局部结构图。内圆磨床可以安装有砂轮3,从而内圆磨床可以通过砂轮3磨削待磨削工件的内孔。在图1所示的实施例中,内圆磨床还具有本技术实施例提供的一种排屑组件。排屑组件可以包括转接支撑座1和导屑件2。转接支撑座1安装于内圆磨床以安装砂轮3,以实现内圆磨床接口(例如内圆磨床原有的砂轮架接口)和砂轮3之间的转接。转接支撑座1还用于支撑导屑件2。

38.在一些实施例中,转接支撑座1的转接功能和支撑功能可以通过单一零件完成,也可以拆分成转接和支撑两个部分。其中,转接部分负责与内圆磨床原有砂轮架接口,确保整套装置有效转接;支撑部分负责支撑整套装置的工作部分,确保其稳固安装。

39.如图1所示,导屑件2包括相连的安装部21和环绕部22。安装部21固定于转接支撑座1。环绕部22围绕砂轮3的部分外周,砂轮3的剩余外周与环绕部22的缺口相对设置,以使砂轮3穿过缺口与待磨削工件接触。在磨削加工过程中,导屑件2可以不与待磨削工件接触。砂轮3对待磨削工件磨削产生的磨屑可以在导屑件2的导向作用下流出导屑件2,并排离待磨削工件,减少磨屑残留堆积在待磨屑工件的表面。

40.在一种可能的场景下,待磨削工件的材料为磁性材料,导屑件2的材料为无磁性材料。在砂轮3对待磨削工件进行磨削时,可以产生磁性磨屑。由于导屑件2的材料为无磁性材料,磁性磨屑可以不吸附在导屑件2上,由此有利于减少磨屑残留堆积在待磨屑工件的表面。在一种可能的情况下,导屑件2的材料可以为钛合金。

41.图2示出了本技术实施例提供的一种磨削组件、砂轮3和待磨削工件4的装配图。图3示出了本技术实施例提供的一种导屑件的示意性结构图。

42.在本技术提供的一些实施例中,结合图1和图2,环绕部22可以包括第一端部23和第二端部24,第一端部23和第二端部24用于靠近待磨削工件4设置。当砂轮3对待磨削工件4

进行磨削时,砂轮3可以伸入待磨削工件4的内孔41内。环绕部22的靠近待磨削工件4的部分也可以伸入待磨削工件4的内孔41内。也就是说,环绕部22的第一端部23和第二端部24均可以伸入待磨削工件4的内孔41内。

43.第一端部23位于砂轮3的上方,第二端部24位于砂轮3的下方(在一种可能的场景下,上方和下方均可以相对于地面而言)。第一端部23与砂轮3之间的间距大于第二端部24与砂轮3之间的间距,从而第一端部23和砂轮3之间的间距可以形成导屑槽。当砂轮3对待磨削工件4进行磨削时,大部分磨屑在离心力的作用下向上飞溅,并进入导屑槽,从而磨屑可以在导屑槽的导向作用下流出导屑槽,并排离待磨削工件4,减少磨屑残留堆积在待磨屑工件的表面。

44.由于第一端部23与砂轮3之间的间距较大,有利于降低磨屑反弹至砂轮3表面的可能性,有利于降低砂轮3和待磨削工件4之间夹杂有磨屑的可能性,提高磨削效果。又由于向下飞溅的磨屑量较少,第二端部24和砂轮3之间的间距较小,有利于降低导屑件2对内孔41磨削造成干涉的可能性。图5示出了砂轮3与第二端部24的局部视图。

45.下面结合图2至图4,进一步描述本技术实施例提供的排屑组件。其中,图4是沿图2所示的砂轮3的轴线观察得到的投影视图,其中,图4具体示出了待磨削工件4的内孔41、砂轮3、环绕部22的第一端部23、环绕部22的第二端部24的投影视图。

46.在图2至图4所示的一些实施例中,环绕部22的第一端部23和第二端部24的连线26,位于砂轮3的用于与待磨削工件4接触的位置27和砂轮3的轴线之间。也就是说,在磨削过程中,环绕部22的第一端部23和第二端部24可以尽可能靠近待磨削工件4的内孔41孔壁,有利于增加导屑件2捕捉到的磨屑量。

47.在磨削过程中,待磨削工件4可以始终处于旋转状态。为避免导屑件2与待磨削工件4发生干涉,导屑件2相对于砂轮3的位置应当满足,沿砂轮3的轴线方向投影,第一端部23的投影位置、砂轮3的用于与待磨削工件4接触的位置27的投影位置、第二端部24的投影位置,三者所定义的圆的半径r1小于待磨削工件4的内孔41半径r2,具体参考图4。由此可以避免导屑件2过度靠近待磨削工件4。

48.在一些实施例中,导屑件2的靠近待磨削工件4的一侧的外轮廓可以是为圆弧,该圆弧的半径r3≤r1,具体参考图4。也就是说,在一种可能的情况下,上述三者所定义的圆可以为一虚拟圆,导屑件2的靠待磨削工件4的一侧的外轮廓位于该虚拟圆内。

49.在另一种可能的情况下,导屑件2的靠近待磨削工件4的一侧的外轮廓可以是为圆弧,该圆弧的半径r3=r1,该圆弧的圆心与上述三者所定义的圆的圆心相同。也就是说,导屑件2的靠待磨削工件4的一侧的外轮廓可以是上述三者所定义的圆的一部分。

50.如图2所示,导屑件2内的磨屑流向可以与导屑件2的延伸方向对应。导屑件2的延伸方向可以相对于砂轮3的轴线倾斜,且由待磨削工件4朝下延伸,由此可以使导屑件2内的磨屑朝向地面流出导屑件2。

51.继续参考图2和图3,在本技术提供的一些实施例中,环绕部22还包括第三端部25,第三端部25位于第二端部24的远离待磨削工件4的一侧,且第三端部25位于砂轮3的轴线的下方。第二端部24和第三端部25的连线可以指示导屑件2的延伸方向。第二端部24与砂轮3的轴线的间距小于第三端部25与砂轮3的轴线的间距。也就是说,第二端部24相对于第三端部25位于更高的位置。由此,磨屑可以在重力的作用下从导屑件2的远离待磨削工件4的一

侧流出导屑件2。

52.在本技术提供的一些实施例中,如图1所示,转接支撑座1具有支撑杆11,支撑杆11可以沿砂轮3的轴线延伸。支撑杆11可以平行于砂轮3的轴线。如图2、图3和图6所示,安装部21具有第一调节通孔28,安装部21通过穿过第一调节通孔28的第一锁紧件12固定于支撑杆11,第一调节通孔28的可调节方向垂直于砂轮3的轴线。

53.通过调节第一锁紧件12在第一调节通孔28上的锁紧位置,可以调节导屑件2相对于砂轮3的高度。当第一锁紧件12锁紧第一调节通孔28的最远离砂轮3的一端时,导屑件2的第二端到砂轮3的轴线可以相对较大,由此可以适用尺寸较大的砂轮3;当第一锁紧件12锁紧第一调节通孔28的最靠近砂轮3的一端时,导屑件2的第二端到砂轮3的轴线可以相对较小,由此可以适用尺寸较小的砂轮3。

54.在一些实施例中,安装部21还具有第二调节通孔29,安装部21通过穿过第二调节通孔29的第二锁紧件13固定于支撑杆11,第二调节通孔29的可调节方向垂直于砂轮3的轴线;其中,第一锁紧件12锁紧第一调节通孔28的位置,与第二锁紧件13锁紧第二调节通孔29的位置,二者的相对位置用于调节环绕部22的环绕轴线相对于砂轮3的轴线的倾角。

55.也就是说,通过调节第一锁紧件12在第一调节通孔28上的锁紧位置,以及第二锁紧件13在第二调节通孔29上的锁紧位置,可以调节环绕部22的第二端部24和第三端部25的连线26相对于砂轮3的轴线的倾角。如图2和图6所示,第一调节通孔28可以位于第二调节通孔29的靠近待磨削工件4的一侧,第一调节通孔28和第二调节通孔29对齐设置,即第一调节通孔28到砂轮3轴线的距离与第二调节通孔29到砂轮3轴线的距离相同。

56.当第一锁紧件12锁紧第一调节通孔28的位置高于第二锁紧件13锁紧第一调节通孔28的位置时,第一锁紧件12锁紧第一调节通孔28的位置到砂轮3轴线的距离,大于第二锁紧件13锁紧第一调节通孔28的位置到砂轮3轴线的距离,则环绕部22的环绕轴线可以朝向砂轮3轴线偏移,使得导屑件2的导屑方向相对平缓。导屑件2的导屑方向较为平缓时,环绕部22的第一端部23可以更靠近待磨削工件4的内孔41孔壁,有利于提高导屑件2捕获到的磨屑量。

57.当第一锁紧件12锁紧第一调节通孔28的位置低于第二锁紧件13锁紧第一调节通孔28的位置时,第一锁紧件12锁紧第一调节通孔28的位置到砂轮3轴线的距离,小于第二锁紧件13锁紧第一调节通孔28的位置到砂轮3轴线的距离,则环绕部22的环绕轴线可以背离砂轮3轴线偏移,使得导屑件2的导屑方向相对较陡,有利于使磨屑快速流出导屑件2。

58.本技术通过在砂轮周边加装导屑件,可以解决内孔磨屑时磨屑残留在待加工表面的问题,尤其对磁性材料磨屑残留有明显作用。通过本技术提供的方案,有利于提高内孔磨屑过程中尺寸测量的精确度,避免不断停机清理。

59.本发明虽然以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以做出可能的变动和修改,因此,本发明的保护范围应当以本发明权利要求所界定的范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。