1.本发明涉及稀土二次资源回收领域的湿法冶金过程,特别是从废抛光粉中回收稀土氧化物并制备介孔材料的方法。

背景技术:

2.铈基稀土抛光粉以其抛光精度高、机械强度和耐磨性好,操作环境清洁等优异性能被广泛应用于精密光学玻璃、半导体或陶瓷的精细抛光。随着液晶电子市场高速发展,稀土抛光粉的需求量也在迅速增加,仅2020年的稀土抛光粉需求量就高达3.2万吨,与此同时产生大量的废抛光粉。

3.废抛光粉的主要成分是由稀土氧化物与抛光过程积累的铝、钙和硅等杂质组成。国内多数废抛光粉中的稀土氧化物含量约占60%,非稀土元素则来源于抛光刻蚀掉落的精细玻璃碎末和为提高抛光性能所加入的絮凝剂和氟化物,但是由于其中杂质含量过高、抛光颗粒形态改变导致抛光粉难以循环使用,高效回收此类稀土资源对于保护环境,实现自然资源的可持续利用具有重要意义。

4.目前已有过相关从废抛光粉中回收稀土氧化物的方法主要分为两类,以回收稀土氧化物的硫酸焙烧水浸法和选择性碱浸除杂法为主。如中国专利cn112609076a公开了“一种从废稀土抛光粉中回收稀土氧化物的方法”,将废抛光粉与浓硫酸按质量比为1:1在300℃下酸化焙烧2.5h后以50g/l的液固比水浸处理,稀土氧化物的回收率大于90%。此方法的缺陷在于能耗高,酸化焙烧条件苛刻,环境污染大,工艺流程长。另一种方法使用氢氧化钠等强碱将废抛光粉中的主要杂质硅、铝选择性浸出,其中硅和铝的浸出率为79.84%和77.96%。但回收的稀土抛光粉的纯度难以满足抛光的纯度要求,抛光性能较差[废弃稀土抛光粉中硅铝杂质的脱除方法,中国发明专利,cn109536037b]。

[0005]

因此,现有的废抛光粉回收方法存在分离条件苛刻,环境污染大,产品纯度及附加值不高等问题,需要开发废抛光粉提取及增值化制备新技术,以实现其清洁高效的循环利用。

技术实现要素:

[0006]

本发明的目的是提供一种提取条件温和,回收率高,流程短,产品附加值高的废抛光粉回收方法。

[0007]

为了实现上述目的采用的技术方案是:首先将废抛光粉湿粉进行干燥细磨,加入配位剂与硫酸溶液在一定的温度、液固比下浸出稀土元素;调节滤液ph值并加入草酸沉淀稀土元素,稀土草酸盐沉淀干燥后焙烧得到立方形介孔稀土氧化物。本发明的实质在于利用配位剂与稀土元素的配位反应强化废抛光粉中稀土氧化物的浸出,并利用生成的稀土配合物控制最终产品形貌,实现废抛光粉的高效增值化回收。

[0008]

上述技术方案具体的工艺过程和参数如下:

[0009]

(1)将废抛光粉湿粉于80-110℃下干燥5-10h,干燥后的废抛光粉磨细并筛分。

[0010]

(2)将干燥筛分后的废抛光粉与配位剂在硫酸溶液中浸出。配位剂与废抛光粉的质量比为0.08-0.3:1,配位剂为抗坏血酸、柠檬酸和乙二胺四乙酸中的一种或多种。其中发生的主要反应为:

[0011]

2ceo2(s) 3h2so4 c6h8o6=ce2(so4)3 4h2o c6h6o6[0012]

2ceo2(s) 3h2so4 2c6h7o6=ce2(so4)3 4h2o 2c5h6o5 2co

↑

[0013]

ce

3

4l=[cel4]

3

(l=配位剂)

[0014]

(3)在步骤(2)所得滤液中加入质量浓度为2.7%-27%的氨水,调节滤液ph值为1.0-3.5,之后在滤液中加入固体二水合草酸,控制二水合草酸加入量为20-85g/l,反应温度为15-30℃,搅拌1-4h后过滤获得稀土草酸盐沉淀。

[0015]

(4)将步骤(3)获得的沉淀于60-80℃下干燥1-2h,将干燥后沉淀于750-950℃焙烧0.5-2h,得到具有立方体形貌的介孔稀土氧化物产品。

[0016]

步骤(1)所述的废抛光湿粉烘干料磨细后粒度小于200目,其中ce的质量分数为15-40%,la的质量分数为1-15%。

[0017]

步骤(2)所述配位剂,以抗坏血酸为配位剂,抗坏血酸与废抛光粉质量比为0.10-0.2:1;以柠檬酸和抗坏血酸为配位剂,柠檬酸与抗坏血酸质量比为3-5:1;以乙二胺四乙酸和抗坏血酸为配位剂,乙二胺四乙酸与抗坏血酸质量比为0.2-0.5:1;以柠檬酸、乙二胺四乙酸和抗坏血酸为配位剂,柠檬酸:乙二胺四乙酸:抗坏血酸质量比为0.5-1.0:0.1-0.3:1。

[0018]

步骤(2)所述硫酸溶液的质量浓度为25-390g/l,硫酸溶液与废抛光粉液固比为10-25ml/g,浸出温度为60-90℃,浸出1-4h后过滤。

[0019]

相比于传统方法,本发明的优点在于:

[0020]

(1)通过配位剂强化了废抛光粉中难溶稀土元素在温和酸性条件下的浸出,硫酸质量浓度可降低至25g/l,液固比可降低至10ml/g,ce和la浸出率分别达到95%以上。

[0021]

(2)通过配位剂比例、草酸溶液浓度和沉淀过程ph值控制了浸出液中稀土元素的配合物结构,实现了常温常压下由浸出液直接沉淀制备具有高附加值的立方体介孔稀土材料,产品纯度高于99%,产品还原性能比物理混合纯氧化物提高1.5倍以上。

[0022]

(3)工艺流程短,操作简单,环境友好,适合大规模工业应用。

附图说明

[0023]

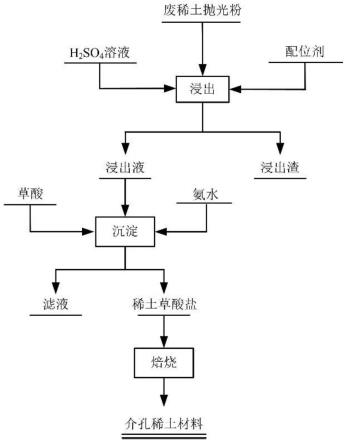

图1为废抛光粉增值化回收工艺流程图。

[0024]

图2为实施例1产品的扫描电镜图。

[0025]

图3为实施例1产品的孔分布图。

[0026]

图4为实施例1产品和商业ceo2和la2o3的还原性能对比图。

具体实施方式

[0027]

以下实施条例旨在说明本发明而不是对本发明的进一步限定。

[0028]

实施例1

[0029]

废抛光粉增值化回收工艺流程如图1所示。抛光粉主要成分以质量百分比计为:ce:29.8%、la:8.5%,将废抛光粉于90℃下干燥8h后,细磨后筛分至200目以下。将抗坏血酸与废抛光粉以质量比为0.2∶1的比例加入硫酸溶液中,控制硫酸质量浓度为196g/l,液固

比为20ml/g,在80℃下浸出2h后固液分离得到滤液,ce和la的浸出率分别为98.73%和97.12%。在滤液中加入质量浓度为15%的氨水将滤液ph调节为3,之后将固体二水合草酸按28g/l加入滤液,在25℃下搅拌沉淀2h。过滤分离沉淀后,ce和la的沉淀率分别为96.11%和95.63%。将沉淀于60℃下干燥2h,置于800℃下焙烧1.5h得到稀土氧化物,其主要化学成分以质量百分比计ceo2:78.17%,la2o3:21.82%,平均孔径为7.3nm,产品还原性能为物理混合纯氧化物的1.52倍。图2为产品的扫描电镜图,图3为产品的孔分布图,图4为产品和商业ceo2和la2o3的还原性能对比图。

[0030]

实施例2

[0031]

废抛光粉主要成分以质量百分比计为:ce:27.6%、la:9.2%,将废抛光粉于95℃下干燥8h后,细磨后筛分至200目以下。将柠檬酸和抗坏血酸按质量比为3:1混合,所得混合物与废抛光粉按质量比为0.24:1混合,加入硫酸溶液中,控制硫酸质量浓度为390g/l,液固比为25ml/g,在80℃下浸出2h后固液分离得到滤液,ce和la的浸出率分别为96.32%和96.05%。在滤液中加入质量浓度为27%的氨水将滤液ph调节为2.5,之后将固体二水合草酸按20g/l加入滤液,在15℃下搅拌沉淀4h。过滤分离沉淀后,ce和la的沉淀率分别为95.6%和94.8%。将沉淀于60℃下干燥2h,置于750℃下焙烧2h得到稀土氧化物,其主要化学成分以质量百分比计ceo2:75.20%,la2o3:24.79%,平均孔径为10.1nm,产品还原性能为物理混合纯氧化物的1.58倍。

[0032]

实施例3

[0033]

废抛光粉主要成分以质量百分比计为:ce:38.11%、la:5.12%,将废抛光粉于100℃下干燥7h后,细磨后筛分至200目以下。将柠檬酸和抗坏血酸按质量比为5:1混合,所得混合物与废抛光粉按质量比为0.3:1混合,加入硫酸溶液中,控制硫酸质量浓度为270g/l,液固比为10ml/g,在70℃下浸出3h后固液分离得到滤液,ce和la的浸出率分别为96.27%和96.03%。在滤液中加入质量浓度为10%的氨水将滤液ph调节为2,之后将固体二水合草酸按84g/l加入滤液,在20℃下搅拌沉淀3h。过滤分离沉淀后,ce和la的沉淀率分别为93.3%和92.45%。将沉淀于80℃下干燥1h,置于850℃下焙烧1h得到稀土氧化物,其主要化学成分以质量百分比计ceo2:88.27%,la2o3:11.72%,平均孔径为9.8nm,产品还原性能为物理混合纯氧化物的1.5倍。

[0034]

实施例4

[0035]

废抛光粉主要成分以质量百分比计为:ce:31.48%、la:10.52%,将废抛光粉于110℃下干燥5h后,细磨后筛分至200目以下。将乙二胺四乙酸和抗坏血酸按质量比为0.2:1混合,所得混合物与废抛光粉按质量比为0.15:1混合,加入硫酸溶液中,控制硫酸质量浓度为80g/l,液固比为18ml/g,在60℃下浸出4h后固液分离得到滤液,ce和la的浸出率分别为97.3%和97.02%。在滤液中加入质量浓度为10%的氨水将滤液ph调节为2.0,之后将固体二水合草酸按40g/l加入滤液,在20℃下搅拌沉淀3h。过滤分离沉淀后,ce和la的沉淀率分别为97.33%和97.12%。将沉淀于70℃下干燥2h,置于850℃下焙烧1h得到稀土氧化物,其主要化学成分以质量百分比计ceo2:75.12%,la2o3:24.87%,平均孔径为8.1nm,产品还原性能为物理混合纯氧化物的1.53倍。

[0036]

实施例5

[0037]

废抛光粉主要成分以质量百分比计为:ce:30.08%、la:9.97%,将废抛光粉于80

℃下干燥10h后,细磨后筛分至200目以下。将乙二胺四乙酸和抗坏血酸按质量比为0.5:1混合,所得混合物与废抛光粉按质量比为0.15:1混合,加入硫酸溶液中,控制硫酸质量浓度为75g/l,液固比为15ml/g,在80℃下浸出4h后固液分离得到滤液,ce和la的浸出率分别为98.52%和97.61%。在滤液中加入质量浓度为10%的氨水将滤液ph调节为2,之后将固体二水合草酸按50g/l加入滤液,在30℃下搅拌沉淀1h。过滤分离沉淀后,ce和la的沉淀率分别为94.17%和92.50%。将沉淀于80℃下干燥1h,置于950℃下焙烧0.5h得到稀土氧化物,其主要化学成分以质量百分比计ceo2:75.60%,la2o3:24.39%,平均孔径为8.5nm,产品还原性能为物理混合纯氧化物的1.52倍。

[0038]

实施例6

[0039]

废抛光粉主要成分以质量百分比计为:ce:18.4%、la:12.7%,将废抛光粉于80℃下干燥10h后,细磨后筛分至200目以下。将柠檬酸、乙二胺四乙酸和抗坏血酸按质量比为0.5:0.3:1混合,所得混合物与废抛光粉按质量比为0.08:1混合,加入硫酸溶液中,控制硫酸质量浓度为25g/l,液固比为10ml/g,在90℃下浸出1h后固液分离得到滤液,ce和la的浸出率分别为99.07%和98.38%。在滤液中加入质量浓度为3.7%的氨水将滤液ph调节为2.5,之后将固体二水合草酸按58g/l加入滤液,在15℃下搅拌沉淀4h。过滤分离沉淀后,ce和la的沉淀率分别为91.60%和90.90%。将沉淀于60℃下干燥2h,置于800℃下焙烧2h得到稀土氧化物,其主要化学成分以质量百分比计ceo2:59.51%,la2o3:40.48%,平均孔径为15.3nm,产品还原性能为物理混合纯氧化物的1.6倍。

[0040]

实施例7

[0041]

废抛光粉主要成分以质量百分比计为:ce:26.92%、la:7.54%,将废抛光粉于100℃下干燥7h后,细磨后筛分至200目以下。将柠檬酸、乙二胺四乙酸和抗坏血酸按质量比为1:0.1:1混合,所得混合物与废抛光粉按质量比为0.1:1混合,加入硫酸溶液中,控制硫酸质量浓度为30g/l,液固比为10ml/g,在85℃下浸出1.5h后固液分离得到滤液,ce和la的浸出率分别为98.79%和98.42%。在滤液中加入质量浓度为5%的氨水将滤液ph调节为3.0,之后将固体二水合草酸按65g/l加入滤液,在30℃下搅拌沉淀1h。过滤分离沉淀后,ce和la的沉淀率分别为91.80%和90.50%。将沉淀于60℃下干燥2h,置于800℃下焙烧2h得到稀土氧化物,其主要化学成分以质量百分比计ceo2:78.42%,la2o3:21.57%,平均孔径为12.6nm,产品还原性能为物理混合纯氧化物的1.5倍。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。