1.本发明涉及一种汽车曲轴用钢的生产方法,尤其是一种降低汽车曲轴用钢磁痕率的生产方法。

背景技术:

2.近年来,随着国民经济的发展,中国居民收入不断提高,汽车需求量日益增长,促进了汽车工业的迅猛发展,拉动了汽车专用钢的快速发展。汽车曲轴用钢在汽车零部件扮演者重要的角色,曲轴钢承受着交变应力与拉应力作用,对于曲轴用材料的疲劳寿命有较高的要求。而且目前随着汽车受载荷的要求不同,对曲轴用材料的疲劳寿命的要求呈现更高的趋势,因此,曲轴表面磁痕率作为曲轴用钢的重要指标。

3.目前生产曲轴钢一般采用vd前高控硫,vd后不补硫线,该类工艺存在的主要问题在于:(1)在抽真空时,炉渣与钢水反应剧烈,破空后硫的吸收率不稳定,硫的损失大;(2)容易形成硫化钙夹杂,影响生产节奏。很多特钢厂采用降低精炼渣碱度,二元碱度控制在3.5左右,此问题在于:(1)精炼过程降低炉渣碱度,造成炉渣过稀,埋弧不稳定;(2)炉渣碱度降低会造成钢水氧含量增加,加剧三氧化二铝生成,影响b类夹杂,并且没有改善结瘤的本质;(3)硫化物夹杂以塑性状态为主,在轧制过程过程随轧制方向变形,在磁痕检验过程中不合概率大。

技术实现要素:

4.本发明要解决的技术问题是提供一种降低汽车曲轴用钢磁痕率的生产方法,以提升产品质量。

5.为解决上述技术问题,本发明所采取的技术方案是:其包括转炉冶炼、lf精炼、vd真空处理和连铸工序;所述转炉冶炼工序:转炉兑铁加入0.6~0.8kg/t钢的硫铁;出钢过程依次加入钢芯铝、硫磺粉末、合金及渣料,出钢s控制在0.02~0.03wt%,出钢结束后按0.5~0.7kg/t钢喂入铝线。

6.本发明所述硫磺粉末加入量0.2~0.3kg/t。

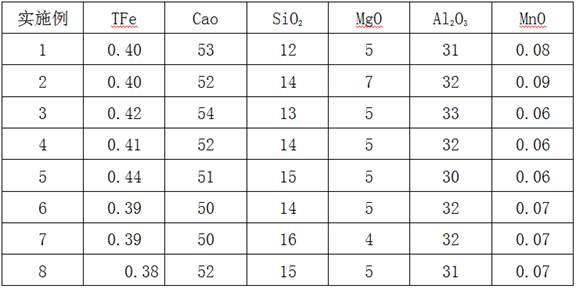

7.本发明所述lf精炼工序中精炼渣系主要成分控制为:tfe 0.38~0.44%、cao 50~54%、sio

2 12~16%、mgo 4~7%、al2o

3 30~33%、mno 0.06~0.09%。

8.本发明所述vd真空处理工序:vd高真空保持时间≥15min,破空后,按al 0.020~0.030wt%喂入铝线、按1.2~1.5kg/t钢加入覆盖剂。

9.本发明所述连铸工序:过热度控制在20~30℃。

10.采用上述技术方案所产生的有益效果在于:本发明转炉出兑铁时加入硫铁解决了硫元素的吸收率问题,出钢s控制在0.02~0.03%,破空后硫元素可到标准范围内0.015%~0.025%。本发明可改善硫化物的形态,从硫化物的链条状形态,通过精炼渣系的改变,硫化物以纺锤形存在钢材内部,提高了钢材的机械性能。本发明为防止钢水与炉渣相互扩散,在

出钢结束后加入硫磺粉末,还原过程保证硫含量。本发明转炉兑铁冶炼前加入硫铁,可提高初始硫含量,出钢后微调,可减少汽车曲轴钢磁痕率,其中硫元素以纺锤形态在钢中,夹杂物不易随轧制方向变形,因此可降低磁痕率,提高产品质量,合格率由97.25%提高到99.38%。

具体实施方式

11.下面结合具体实施方式对本发明作进一步详细的说明。

12.所述汽车曲轴用钢的成分范围要求为(wt):c 0.38%~0.43%,si 0.17%~0.37%,s 0.010%~0.025%,p≤0.015%,cr 1.00%~1.10%,余量为fe和不可避免的杂质。本降低汽车曲轴用钢磁痕率的生产方法包括转炉冶炼、lf精炼、vd真空处理、连铸和连轧工序;各工序工艺如下所述:(1)转炉冶炼工序:转炉兑铁加入0.6~0.8kg/t钢的硫铁,转炉冶炼过程加入轻烧白云石21~29kg/t钢、白灰32~40kg/t钢,供氧时间13~17min,氧气消耗40~50m3/t钢;转炉高拉碳出钢,出钢中c 0.08~0.10wt%,挡渣出钢,出钢严禁下渣,出钢温度1610~1640℃;出钢过程依次加入钢芯铝1.8~2.5kg/t钢、低碳锰铁1~2kg/t钢、硅锰合金3~5kg/t,为避免钢水与炉渣相互扩散,出钢过程还依次加入硫磺粉末0.2~0.3kg/t、低碳铬铁9~10kg/t钢、高碳铬铁6~8kg/t钢、白灰6~8kg/t钢、精炼渣5~7kg/t钢;出钢钢水p≤0.010wt%、s≤0.04wt%;为保证扩散脱氧,出钢结束后按0.5~0.7kg/t钢喂入铝线。

13.(2)lf精炼工序:精炼过程加入白灰4~6kg/t钢、精炼渣1~3kg/t钢,白渣保持时间20~23min;给电10~15min时,喂入钙线0.06~0.08kg/t钢,以改变夹杂物形态;lf精炼过程,碳化硅用量4~5kg/t 钢,氩气流量控制在500~700nl/min,精炼渣系主要成分控制(wt):tfe 0.38~0.44%、cao 50~54%、sio

2 12~16%、mgo 4~7%、al2o

3 30~33%、mno 0.06~0.09%。

14.(3)vd真空处理工序:vd高真空(67pa及以下)保持时间≥15min,vd过程氩气流量控制在100~450nl/min;vd破空后依次按al 0.020~0.030wt%喂入铝线,软吹时间≥15min、软吹时氩气流量≤20l/min,保证夹杂物充分上浮及稳定合金收得率;然后测温取样,检验相关元素含量,其他元素vd之前已调整完毕,按1.2~1.5kg/t钢加入覆盖剂,覆盖剂均匀整个渣面。

15.(4)连铸工序:中包水口深度在90~100mm,连铸拉速控制在0.24~0.36m/min,结晶器水量为4200~4300l/min、比水量为0.11~0.15l/kg,采用结晶器搅拌及末端搅拌,电搅电流100a、电搅频率5.0~6.0hz;连铸中包过热度控制在20~30℃。

16.(5)连轧工序:控制轧制温度,轧制温度900~950℃。

17.实施例1:本降低汽车曲轴用钢磁痕率的生产方法采用下述具体工艺。

18.(1)转炉冶炼工序:转炉兑铁加入0.6kg/t钢硫铁,转炉冶炼过程加入轻烧白云石29kg/t钢、白灰40kg/t钢,供氧时间14分钟、氧气消耗42m3/t钢;转炉高拉碳出钢,出钢c 0.09%,挡渣出钢,出钢严禁下渣,出钢温度1617℃;出钢过程依次加入钢芯铝1.8kg/t钢、硫磺粉末0.2kg/t、低碳铬铁9kg/t钢、高碳铬铁6kg/t钢、白灰6kg/t钢、精炼渣6kg/t钢;出钢钢水p 0.007%、s 0.03%,出钢结束后按0.6kg/t钢喂入铝线。

19.(2)lf精炼工序:精炼过程白灰用量5kg/t钢、精炼渣1kg/t钢,白渣保持时间

21min;给电11min时,喂入钙线0.06kg/t钢;lf精炼过程碳化硅用量5kg/t 钢,氩气流量控制在510nl/min,精炼渣系见表1。

20.(3)vd真空处理工序:vd保持时间19min,vd过程氩气流量控制在100nl/min,vd破空后依次按al 0.023%喂入铝线,软吹时间17min、软吹时氩气流量18l/min;然后加入覆盖剂1.5kg/t。

21.(4)连铸工序:中包水口深度在95mm,连铸拉速控制在0.36m/min,结晶器水量为4300l/min、比水量为0.11l/kg,采用结晶器搅拌及末端搅拌,电搅电流100a、电搅频率5.0hz,连铸中包过热度控制在24℃。

22.(5)连轧工序:控制轧制温度,轧制温度950℃。本实施例所得曲轴钢的成分见表2,所得曲轴钢钢坯的夹杂物检验情况见表3,所得曲轴钢钢坯的低倍质量情况见表4,所得曲轴钢磁粉检验合格率情况见表5。

23.实施例2:本降低汽车曲轴用钢磁痕率的生产方法采用下述具体工艺。

24.(1)转炉冶炼工序:转炉兑铁加入0.8kg/t钢硫铁,转炉冶炼过程加入轻烧白云石25kg/t钢、白灰35kg/t钢,供氧时间16分钟、氧气消耗40m3/t钢;转炉高拉碳出钢,出钢c 0.10%,挡渣出钢,出钢严禁下渣,出钢温度1620℃;出钢过程依次加入钢芯铝1.8kg/t钢、低碳锰铁1kg/t钢、硅锰合金5kg/t、硫磺粉末0.3kg/t、低碳铬铁10kg/t钢、高碳铬铁6kg/t钢、白灰6kg/t钢、精炼渣6kg/t钢;出钢钢水p 0.006%、s 0.04%;出钢结束后按0.5kg/t钢喂入铝线。

25.(2)lf精炼工序:精炼过程白灰用量5kg/t钢、精炼渣1kg/t钢,白渣保持时间21min;给电10min时,喂入钙线0.07kg/t钢;lf精炼过程碳化硅用量4kg/t 钢,氩气流量控制在550nl/min,精炼渣系见表1。

26.(3)vd真空处理工序:vd保持时间17min,vd过程氩气流量控制在140nl/min;vd破空后依次按al 0.025%喂入铝线,软吹时间15min,软吹时氩气流量19l/min;然后加入覆盖剂1.3kg/t。

27.(3)连铸工序:中包水口深度在90mm,连铸拉速控制在0.24m/min,结晶器水量为4200l/min、比水量为0.15l/kg,采用结晶器搅拌及末端搅拌,电搅电流100a、电搅频率6.0hz,连铸中包过热度控制在23℃%。

28.(5)连轧工序:控制轧制温度,轧制温度900℃。本实施例所得曲轴钢的成分见表2,所得曲轴钢钢坯的夹杂物检验情况见表3,所得曲轴钢钢坯的低倍质量情况见表4,所得曲轴钢磁粉检验合格率情况见表5。

29.实施例3:本降低汽车曲轴用钢磁痕率的生产方法采用下述具体工艺。

30.(1)转炉冶炼工序:转炉兑铁加入0.7kg/t钢硫铁,转炉冶炼过程加入轻烧白云石21kg/t钢、白灰36kg/t钢,供氧时间15分钟、氧气消耗41m3/t钢;转炉高拉碳出钢,出钢c 0.09%,挡渣出钢,出钢严禁下渣,出钢温度1640℃;出钢过程依次加入钢芯铝1.8kg/t钢、低碳锰铁2kg/t钢、硅锰合金3kg/t、硫磺粉末0.25kg/t、低碳铬铁10kg/t钢、高碳铬铁6kg/t钢、白灰8kg/t钢、精炼渣5kg/t钢;出钢钢水p 0.007%、s 0.035%;出钢结束后按0.7kg/t钢喂入铝线。

31.(2)lf精炼工序:精炼过程白灰用量5kg/t钢、精炼渣3kg/t钢,白渣保持时间23min;给电10min时,喂入钙线0.08kg/t钢;lf精炼过程碳化硅用量5kg/t 钢,氩气流量控

制在500nl/min,精炼渣系见表1。

32.(3)vd真空处理工序:vd保持时间19min,vd过程氩气流量控制在230nl/min,vd破空后依次按al 0.022%喂入铝线,软吹时间16min、软吹时氩气流量18l/min;然后加入覆盖剂1.2kg/t。

33.(4)连铸工序:中包水口深度在98mm,连铸拉速控制在0.36m/min,结晶器水量为4300l/min、比水量为0.11l/kg,采用结晶器搅拌及末端搅拌,电搅电流100a、电搅频率6.0hz,连铸中包过热度控制在30℃。

34.(5)连轧工序:控制轧制温度,轧制温度930℃。本实施例所得曲轴钢的成分见表2,所得曲轴钢钢坯的夹杂物检验情况见表3,所得曲轴钢钢坯的低倍质量情况见表4,所得曲轴钢磁粉检验合格率情况见表5。

35.实施例4:本降低汽车曲轴用钢磁痕率的生产方法采用下述具体工艺。

36.(1)转炉冶炼工序:转炉兑铁加入0.65kg/t钢硫铁,转炉冶炼过程加入轻烧白云石25kg/t钢、白灰33kg/t钢,供氧时间17分钟、氧气消耗47m3/t钢;转炉高拉碳出钢,出钢c 0.08%,挡渣出钢,出钢严禁下渣,出钢温度1627℃;出钢过程依次加入钢芯铝1.8kg/t钢、低碳锰铁2kg/t钢、硅锰合金3kg/t、硫磺粉末0.27kg/t、低碳铬铁9kg/t钢、高碳铬铁6kg/t钢、白灰6kg/t钢、精炼渣6kg/t钢;出钢钢水p 0.005%、s 0.033%;出钢结束后按0.7kg/t钢喂入铝线。

37.(2)lf精炼工序:精炼过程白灰用量5kg/t钢、精炼渣3kg/t钢,白渣保持时间20min;给电13min时,喂入钙线0.06kg/t钢;lf精炼过程碳化硅用量4kg/t 钢,氩气流量控制在630nl/min,精炼渣系见表1。

38.(3)vd真空处理工序:vd保持时间17min,vd过程氩气流量控制在300nl/min,vd破空后依次按al 0.030%喂入铝线,软吹时间15min、软吹时氩气流量20l/min;然后加入覆盖剂1.4kg/t。

39.(4)连铸工序:中包水口深度在100mm,连铸拉速控制在0.36m/min,结晶器水量为4300l/min、比水量为0.11l/kg,采用结晶器搅拌及末端搅拌,电搅电流100a、电搅频率5.0hz,连铸中包过热度控制在28℃。

40.(5)连轧工序:控制轧制温度,轧制温度942℃。本实施例所得曲轴钢的成分见表2,所得曲轴钢钢坯的夹杂物检验情况见表3,所得曲轴钢钢坯的低倍质量情况见表4,所得曲轴钢磁粉检验合格率情况见表5。

41.实施例5:本降低汽车曲轴用钢磁痕率的生产方法采用下述具体工艺。

42.(1)转炉冶炼工序:转炉兑铁加入0.72kg/t钢硫铁,转炉冶炼过程加入轻烧白云石29kg/t钢、白灰36kg/t钢,供氧时间16分钟、氧气消耗50m3/t钢;转炉高拉碳出钢,出钢c 0.09%,挡渣出钢,出钢严禁下渣,出钢温度1610℃;出钢过程依次加入钢芯铝1.8kg/t钢、低碳锰铁2kg/t钢、硅锰合金4kg/t、硫磺粉末0.22kg/t、低碳铬铁10kg/t钢、高碳铬铁6kg/t钢、白灰7kg/t钢、精炼渣7kg/t钢;出钢钢水p 0.007%、s 0.036%;出钢结束后按0.5kg/t钢喂入铝线。

43.(2)lf精炼工序:精炼过程白灰用量6kg/t钢、精炼渣1kg/t钢,白渣保持时间22min;给电12min时,喂入钙线0.07kg/t钢;lf精炼过程碳化硅用量5kg/t 钢,氩气流量控制在580nl/min,精炼渣系见表1。

44.(3)vd真空处理工序:vd保持时间18min,vd过程氩气流量控制在350nl/min,vd破空后依次按al 0.028%喂入铝线,软吹时间18min、软吹时氩气流量16l/min;然后加入覆盖剂1.3kg/t。

45.(4)连铸工序:中包水口深度在94mm,连铸拉速控制在0.30m/min,结晶器水量为4600l/min、比水量为0.13l/kg,采用结晶器搅拌及末端搅拌,电搅电流100a、电搅频率5.5hz,连铸中包过热度控制在22℃。

46.(5)连轧工序:控制轧制温度,轧制温度914℃。本实施例所得曲轴钢的成分见表2,所得曲轴钢钢坯的夹杂物检验情况见表3,所得曲轴钢钢坯的低倍质量情况见表4,所得曲轴钢磁粉检验合格率情况见表5。

47.实施例6:本降低汽车曲轴用钢磁痕率的生产方法采用下述具体工艺。

48.(1)转炉冶炼工序:转炉兑铁加入0.63kg/t钢硫铁,转炉冶炼过程加入轻烧白云石25kg/t钢、白灰35kg/t钢,供氧时间13分钟、氧气消耗48m3/t钢;转炉高拉碳出钢,出钢c 0.08%,挡渣出钢,出钢严禁下渣,出钢温度1637℃;出钢过程依次加入钢芯铝1.8kg/t钢、低碳锰铁2kg/t钢、硅锰合金4kg/t、硫磺粉末0.21kg/t、低碳铬铁10kg/t钢、高碳铬铁6kg/t钢、钼铁11kg/t、白灰7kg/t钢、精炼渣5kg/t钢;出钢钢水p 0.006%、s 0.031%,出钢结束后按0.6kg/t钢喂入铝线。

49.(2)lf精炼工序:精炼过程白灰用量5kg/t钢、精炼渣2kg/t钢,白渣保持时间20min;给电15min时,喂入钙线0.07kg/t钢;lf精炼过程碳化硅用量4kg/t 钢,氩气流量控制在700nl/min,精炼渣系见表1。

50.(3)vd真空处理工序:vd保持时间16min,vd过程氩气流量控制在280nl/min,vd破空后依次按al 0.020喂入铝线,软吹时间16min、软吹时氩气流量19l/min;然后加入覆盖剂1.2kg/t。

51.(4)连铸工序:中包水口深度在90mm,连铸拉速控制在0.24m/min,结晶器水量为4230l/min、比水量为0.14l/kg,采用结晶器搅拌及末端搅拌,电搅电流100a、电搅频率5.7hz,连铸中包过热度控制在24℃。

52.(5)连轧工序:控制轧制温度,轧制温度907℃。本实施例所得曲轴钢的成分见表2,所得曲轴钢钢坯的夹杂物检验情况见表3,所得曲轴钢钢坯的低倍质量情况见表4,所得曲轴钢磁粉检验合格率情况见表5。

53.实施例7:本降低汽车曲轴用钢磁痕率的生产方法采用下述具体工艺。

54.(1)转炉冶炼工序:转炉兑铁加入0.78kg/t钢硫铁,转炉冶炼过程加入轻烧白云石29kg/t钢、白灰32kg/t钢,供氧时间15分钟、氧气消耗45m3/t钢;转炉高拉碳出钢,出钢c 0.10%,挡渣出钢,出钢严禁下渣,出钢温度1625℃;出钢过程依次加入钢芯铝2.0kg/t钢、低碳锰铁1.2kg/t钢、硅锰合金4kg/t、硫磺粉末0.29kg/t、低碳铬铁10kg/t钢、高碳铬铁8kg/t钢、白灰6kg/t钢、精炼渣6.5kg/t钢;出钢钢水p 0.010%、s 0.037%,出钢结束后按0.7kg/t钢喂入铝线。

55.(2)lf精炼工序:精炼过程白灰用量4.5kg/t钢、精炼渣2kg/t钢,白渣保持时间21min;给电15min时,喂入钙线0.06kg/t钢;lf精炼过程碳化硅用量4.5kg/t 钢,氩气流量控制在640nl/min,精炼渣系见表1。

56.(3)vd真空处理工序:vd保持时间15min,vd过程氩气流量控制在450nl/min,vd破

空后依次按al 0.024%喂入铝线,软吹时间17min、软吹时氩气流量20l/min;然后加入覆盖剂1.5kg/t。

57.(4)连铸工序:中包水口深度在96mm,连铸拉速控制在0.35m/min,结晶器水量为4290l/min、比水量为0.12l/kg,采用结晶器搅拌及末端搅拌,电搅电流100a、电搅频率5.7hz,连铸中包过热度控制在20℃。

58.(5)连轧工序:控制轧制温度,轧制温度948℃。本实施例所得曲轴钢的成分见表2,所得曲轴钢钢坯的夹杂物检验情况见表3,所得曲轴钢钢坯的低倍质量情况见表4,所得曲轴钢磁粉检验合格率情况见表5。

59.实施例8:本降低汽车曲轴用钢磁痕率的生产方法采用下述具体工艺。

60.(1)转炉冶炼工序:转炉兑铁加入0.69kg/t钢硫铁,转炉冶炼过程加入轻烧白云石27kg/t钢、白灰35kg/t钢,供氧时间14分钟、氧气消耗49m3/t钢;转炉高拉碳出钢,出钢c 0.08%,挡渣出钢,出钢严禁下渣,出钢温度1638℃;出钢过程依次加入钢芯铝2.5kg/t钢、低碳锰铁1.5kg/t钢、硅锰合金4kg/t、硫磺粉末0.24kg/t、低碳铬铁9.5kg/t钢、高碳铬铁7kg/t钢、白灰7.5kg/t钢、精炼渣7kg/t钢;出钢钢水p 0.006%、s 0.031%,出钢结束后按0.65kg/t钢喂入铝线。

61.(2)lf精炼工序:精炼过程白灰用量4kg/t钢、精炼渣2kg/t钢,白渣保持时间23min;给电14min时,喂入钙线0.07kg/t钢;lf精炼过程碳化硅用量4kg/t 钢,氩气流量控制在620nl/min,精炼渣系见表1。

62.(3)vd真空处理工序:vd保持时间16min,vd过程氩气流量控制在170nl/min,vd破空后依次按al 0.027%喂入铝线,软吹时间15min、软吹时氩气流量19l/min;然后加入覆盖剂1.4kg/t。

63.(4)连铸工序:中包水口深度在97mm,连铸拉速控制在0.25m/min,结晶器水量为4220l/min、比水量为0.14l/kg,采用结晶器搅拌及末端搅拌,电搅电流100a、电搅频率5.3hz,连铸中包过热度控制在25℃。

64.(5)连轧工序:控制轧制温度,轧制温度919℃。本实施例所得曲轴钢的成分见表2,所得曲轴钢钢坯的夹杂物检验情况见表3,所得曲轴钢钢坯的低倍质量情况见表4,所得曲轴钢磁粉检验合格率情况见表5。

65.表1:精炼渣系情况

表2:曲轴钢化学成分组成及其百分含量表3:实施例1-8夹杂物检验情况

表4:实施例1-8低倍质量情况表5:实施例1-8曲轴钢磁粉检验合格率情况

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。