1.本发明涉及铸造设备技术领域,具体涉及一种下罐体转运机构。

背景技术:

2.现有铸造设备,将下罐体设置在浇注工位,后需要将保温炉从熔体精炼区转移到浇注工位并放置到下罐体内,由于下罐体尺寸较大,而在将保温炉移动到靠近下罐体口部的位置时,还需要配合专门的龙门架才能实现将保温炉放置到位于浇注工位的下罐体内,转运设备成本较高。

技术实现要素:

3.本发明的目的是提供一种下罐体转运机构,用以解决现有技术中存在的至少一个上述问题。

4.为了实现上述目的,本发明采用以下技术方案:

5.一种下罐体转运机构,包括下罐体、熔体精炼区、浇注平台和浇注工位,所述浇注工位位于浇注平台的下方,所述熔体精炼区与浇注工位之间设有转运轨道,所述转运轨道包括与熔体精炼区对接的精炼区对接位和与浇注工位对接的升降对接位,所述转运轨道上设有转运平台,所述转运平台沿着转运轨道在精炼区对接位和升降对接位之间移动;

6.所述浇注工位上设有液压升降装置,所述液压升降装置包括升降对接支撑台,所述升降对接支撑台处于最低位置时位于升降对接位上的转运平台与升降对接支撑台对接,所述熔体精炼区设有精炼区对接支撑台,位于精炼区对接位上的转运平台与精炼区对接支撑台对接;

7.所述下罐体的下端设有方便下罐体水平移动的移动轮。

8.本技术方案中,由于浇注工位位于浇注平台的下方,熔体精炼区与浇注工位之间设有转运轨道,下罐体内承载有保温炉,熔体精炼工序完成后,转运平台移动到精炼区对接位并与精炼区对接支撑台对接后,下罐体从精炼区对接支撑台上水平移动到转运平台上,之后,转运平台沿着转运轨道移动到升降对接位,转运平台与升降对接支撑台对接,之后,下罐体从转运平台上水平移动到升降对接支撑台上,由于浇注工位上设有液压升降装置,液压升降装置驱动下罐体上移,从而便于完成与工作舱的安装。

9.本设计,采用将下罐体与保温炉一起进行转移的方式,在水平方向和垂直方向进行转移,从而能够实现对下罐体和保温炉的在熔体精炼区和浇注工位的双工位转移,相对于传统的将下罐体设置在浇注工位,后需要将保温炉从熔体精炼区转移到浇注工位并放置到下罐体内的设计,本设计省去了需要另外移动保温炉的麻烦,无需另外架设龙门架,转运成本更低,且转运操作更为便捷,下罐体和保温炉一体式的转运效果更可靠,解决了保温炉的移动和放置需要配备更复杂的转运机构存在的转运成本更高的问题。

10.进一步的,考虑到空间布局的合理性,所述熔体精炼区和浇注工位均位于转运轨道的一侧。

11.进一步的,为了更好的实现下罐体在转运平台和熔体精炼区与浇注工位之间移动的顺畅性,所述转运平台上设有转运滑轨,所述升降对接支撑台和精炼区对接支撑台上均设有与转运滑轨对接的对接滑轨,所述转运滑轨和对接滑轨均包括两条平行设置的滑槽,所述下罐体上对称设有两组移动轮,每组移动轮在对应的滑槽内移动。

12.进一步的,为了更好的实现对移动轮的安装,所述下罐体上对称设有两组移动轮支架,所述移动轮支架的下端设有移动轮。

13.进一步的,为了配合熔体精炼区与浇注工位的布局设置,且为下罐体的水平移动提供便捷,所述转运滑轨的长度方向与转运轨道的长度方向垂直。

14.进一步的,为了提高工作效率,所述熔体精炼区并排设有两个熔体精炼位,所述熔体精炼位处设有精炼区对接支撑台。

15.进一步的,为了更为稳定的实现对下罐体的升降操作,所述浇注平台的下方位于浇注工位的空间为升降空间,所述液压升降装置还包括导向机构和液压缸,所述导向机构包括垂直设置在升降空间内的多根导向柱,所述升降对接支撑台的两侧设有分别与导向柱垂直滑动配合的滑动架,所述液压缸垂直安装在升降空间内且驱动滑动架沿着导向柱的长度方向移动。

16.进一步的,为了方便实现对液压缸的安装,所述滑动架的中间设有连接板,所述液压缸的上端与浇注平台固定连接,所述液压缸的下端与连接板固定连接。

17.进一步的,为了提升下罐体在转运过程中的平稳性,所述转运平台、精炼区对接支撑台和/或升降对接支撑台上设有用于锁紧下罐体的锁紧定位装置。

18.进一步的,为了达到更为平稳的升降效果,所述导向柱有四根且分别位于升降对接支撑台的四个边角位置。

19.本发明的有益效果为:本技术方案中,由于浇注工位位于浇注平台的下方,熔体精炼区与浇注工位之间设有转运轨道,下罐体内承载有保温炉,熔体精炼工序完成后,转运平台移动到精炼区对接位并与精炼区对接支撑台对接后,下罐体从精炼区对接支撑台上水平移动到转运平台上,之后,转运平台沿着转运轨道移动到升降对接位,转运平台与升降对接支撑台对接,之后,下罐体从转运平台上水平移动到升降对接支撑台上,由于浇注工位上设有液压升降装置,液压升降装置驱动下罐体上移,从而便于完成与工作舱的安装。

20.本设计,采用将下罐体与保温炉一起进行转移的方式,在水平方向和垂直方向进行转移,从而能够实现对下罐体和保温炉的在熔体精炼区和浇注工位的双工位转移,相对于传统的将下罐体设置在浇注工位,后需要将保温炉从熔体精炼区转移到浇注工位并放置到下罐体内的设计,本设计省去了需要另外移动保温炉的麻烦,无需另外架设龙门架,转运成本更低,且转运操作更为便捷,下罐体和保温炉一体式的转运效果更可靠,解决了保温炉的移动和放置需要配备更复杂的转运机构存在的转运成本更高的问题。

附图说明

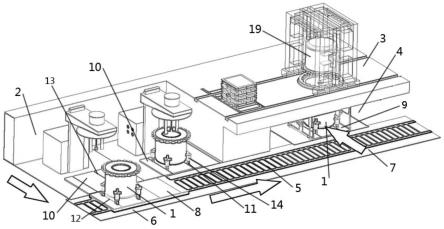

21.图1为本发明的结构示意图;

22.图2为本发明中液压升降装置两种状态的结构示意图;

23.图3为本发明中下罐体与工作舱对接状态的结构示意图。

24.图中:下罐体1;熔体精炼区2;浇注平台3;浇注工位4;转运轨道5;精炼区对接位6;

升降对接位7;转运平台8;升降对接支撑台9;精炼区对接支撑台10;移动轮11;转运滑轨12;对接滑轨13;移动轮支架14;导向机构15;液压缸16;滑动架17;连接板18;工作舱19;锁紧环20。

具体实施方式

25.实施例1:

26.如图1-图3所示,本实施例提供一种下罐体转运机构,包括下罐体1、熔体精炼区2、浇注平台3和浇注工位4,浇注工位4位于浇注平台3的下方,熔体精炼区2与浇注工位4之间设有转运轨道5,转运轨道5包括与熔体精炼区2对接的精炼区对接位6和与浇注工位4对接的升降对接位7,转运轨道5上设有转运平台8,转运平台8沿着转运轨道5在精炼区对接位6和升降对接位7之间移动;

27.浇注工位4上设有液压升降装置,液压升降装置包括升降对接支撑台9,升降对接支撑台9处于最低位置时位于升降对接位7上的转运平台8与升降对接支撑台9对接,熔体精炼区2设有精炼区对接支撑台10,位于精炼区对接位6上的转运平台8与精炼区对接支撑台10对接;

28.下罐体1的下端设有方便下罐体1水平移动的移动轮11。

29.本技术方案中,由于浇注工位4位于浇注平台3的下方,熔体精炼区2与浇注工位4之间设有转运轨道5,下罐体1内承载有保温炉,熔体精炼工序完成后,转运平台8移动到精炼区对接位6并与精炼区对接支撑台10对接后,下罐体1从精炼区对接支撑台10上水平移动到转运平台8上,之后,转运平台8沿着转运轨道5移动到升降对接位7,转运平台8与升降对接支撑台9对接,之后,下罐体1从转运平台8上水平移动到升降对接支撑台9上,由于浇注工位4上设有液压升降装置,液压升降装置驱动下罐体1上移,从而便于完成与工作舱19的安装。

30.本设计,采用将下罐体1与保温炉一起进行转移的方式,在水平方向和垂直方向进行转移,从而能够实现对下罐体1和保温炉的在熔体精炼区2和浇注工位4的双工位转移,相对于传统的将下罐体1设置在浇注工位4,后需要将保温炉从熔体精炼区2转移到浇注工位4并放置到下罐体1内的设计,本设计省去了需要另外移动保温炉的麻烦,无需另外架设龙门架,转运成本更低,且转运操作更为便捷,下罐体1和保温炉一体式的转运效果更可靠,解决了保温炉的移动和放置需要配备更复杂的转运机构存在的转运成本更高的问题。

31.实施例2:

32.本实施例是在上述实施例1的基础上进行优化。

33.考虑到空间布局的合理性,熔体精炼区2和浇注工位4均位于转运轨道5的一侧。

34.实施例3:

35.本实施例是在上述实施例1的基础上进行优化。

36.为了更好的实现下罐体1在转运平台8和熔体精炼区2与浇注工位4之间移动的顺畅性,转运平台8上设有转运滑轨12,升降对接支撑台9和精炼区对接支撑台10上均设有与转运滑轨12对接的对接滑轨13,转运滑轨12和对接滑轨13均包括两条平行设置的滑槽,下罐体1上对称设有两组移动轮11,每组移动轮11在对应的滑槽内移动。

37.实施例4:

38.本实施例是在上述实施例3的基础上进行优化。

39.为了更好的实现对移动轮11的安装,下罐体1上对称设有两组移动轮支架14,移动轮支架14的下端设有移动轮11。

40.实施例5:

41.本实施例是在上述实施例3的基础上进行优化。

42.为了配合熔体精炼区2与浇注工位4的布局设置,且为下罐体1的水平移动提供便捷,转运滑轨12的长度方向与转运轨道5的长度方向垂直。

43.实施例6:

44.本实施例是在上述实施例1的基础上进行优化。

45.为了提高工作效率,熔体精炼区2并排设有两个熔体精炼位,熔体精炼位处设有精炼区对接支撑台10。

46.实施例7:

47.本实施例是在上述实施例1的基础上进行优化。

48.为了更为稳定的实现对下罐体1的升降操作,浇注平台3的下方位于浇注工位4的空间为升降空间,液压升降装置还包括导向机构15和液压缸16,导向机构15包括垂直设置在升降空间内的多根导向柱,升降对接支撑台9的两侧设有分别与导向柱垂直滑动配合的滑动架17,液压缸16垂直安装在升降空间内且驱动滑动架17沿着导向柱的长度方向移动。

49.实施例8:

50.本实施例是在上述实施例7的基础上进行优化。

51.为了方便实现对液压缸16的安装,滑动架17的中间设有连接板18,液压缸16的上端与浇注平台3固定连接,液压缸16的下端与连接板18固定连接。

52.实施例9:

53.本实施例是在上述实施例1的基础上进行优化。

54.为了提升下罐体1在转运过程中的平稳性,转运平台8、精炼区对接支撑台10和/或升降对接支撑台9上设有用于锁紧下罐体1的锁紧定位装置。

55.实施例10:

56.本实施例是在上述实施例7的基础上进行优化。

57.为了达到更为平稳的升降效果,导向柱有四根且分别位于升降对接支撑台9的四个边角位置。

58.上述实施例中,转运平台8可采用伺服电机、减速齿轮和驱动轨轮,实现变速运动,较优的,最大运动速度为0.1m/s。

59.通过转运平台8的伺服电机驱动,将下罐体1从熔体精炼区2转运至待浇注工位4,通过液压升降装置将下罐体1升至与工作舱19对接锁紧的高度位置,后可由同步液压缸驱动锁紧环20锁紧,实现工作舱19和下罐体1的锁紧。采用光栅进行定位和测速,通过锁紧定位装置固定,保证下罐体1转运过程中的定位精度。可采用链条带动搭钩驱动的方式,将下罐体1从熔体精炼区2转移至转运平台8上。转运平台8通过伺服电机驱动,沿转运轨道5运行至待浇注工位4。

60.最后应说明的是:以上仅为本发明的优选实施例而已,并不用于限制本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本

发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。