1.本发明属于铝合金切削刃具技术领域,具体涉及一种高性能铝合金切削加工刃具用材料,还涉及一种高性能铝合金切削加工刃具用材料的制备方法。

背景技术:

2.铝合金属于一种强度和硬度都低(远低于钢的强度与硬度,其硬度hv一般在hv100左右)、韧性好的工程材料。按照工程材料切削加工的一般规律:刃具硬度为被加工材料硬度的4倍以上,可对工件进行有效的切削。因此,铝合金加工用的刃具硬度在hv400以上即可以对铝合金进行有效加工。钢铁材料切削加工用的钢制刃具硬度一般都在hrc60以上(对应的hv值大于700),因此,从刃具的硬度要求角度考虑,用钢铁材料切削加工常用的钢制刃具加工铝合金材料时,其硬度值是满足要求的。但是钢铁材料切削加工常用的刃具钢,即使是对钢铁材料具有优异切削性能的高速钢刃具,用于铝合金材料切削加工时,加工出来的铝合金表面质量不高、且刃具的使用寿命并不长(低于切削加工钢铁材料时的使用寿命)。产生这一现象的原因不是钢制刃具的硬度和耐磨性不够高,而是因为钢制刃具“粘铝”。在实际生产中,为对铝合金进行有效的切削加工,铝合金材料的切削刃具一般为:硬质合金刃具或金刚石刃具。硬质合金刃具可以对铝合金进行长寿命的切削加工,但是加工出来的工件表面质量还是不高,且刃具本身价格昂贵,使用成本高。金刚石刃具在加工铝合金工件时,不“粘铝”,因而加工出来的铝合金工件表面质量高,且刃具的使用寿命也长,但是刃具的使用成本比硬质合金刃具还贵。因此,开发新的铝合金切削刃具材料,制备出能有效对铝合金进行切削加工的刃具,加工出高表面质量的铝合金工件,对铝合金的切削加工具有重要意义。

3.受石墨与铝熔体之间不润湿、不沾粘的现象启示,若是在铝合金切削加工用的钢制刃具材料中镶嵌含量适当、且分布均匀的细小石墨,则有可能解决钢制刃具加工铝合金过程中产生的粘铝、以及因粘铝而导致的工件表面质量不高的问题。

4.应用粉末冶金技术,可以把石墨镶嵌在钢制刃具的金属基体中。但是粉末冶金刃具中难以解决石墨形态、大小与分布均匀性的问题(石墨越细小,形态越易成球形,但是石墨球的团聚越厉害,因此,石墨球在刃具中分布的均匀性越差),故至今也未见用粉末冶金的钢-石墨系材料制备铝合金刃具的报道。

5.传统的灰口铸铁(包括普通灰铸铁、球墨铸铁、蠕墨铸铁和可锻铸铁等)可实现石墨在金属基体中的均匀分布。但是其中的粗大石墨对金属基体的切割和缩减作用,使得传统的灰口铸铁(含球墨铸铁和蠕墨铸铁)为脆性材料,其塑韧性和耐冲击性能都低;同时,因为在钢铁材料中能提高其高温红硬性和耐磨性的碳化物形成元素均是白口化元素,因此在铸铁材料中大量添加改善其耐磨性和红硬性的元素必然导致其组织白口化,使得铸铁组织中“不粘铝”的石墨相缺乏,因此,传统的灰口铸铁不能用于制造铝合金切削加工的刃具。

6.如何实现钢(铁)-石墨系材料具有高的红硬性与耐磨性、优良的抗剪切性能和良好的韧性,同时使其尺寸均一、细小的石墨球均匀分布材料中,是获得具有优良切削性能的

铝合金切削加工刃具的关键。

技术实现要素:

7.本发明的第一个目的是提供一种高性能铝合金切削加工刃具用材料,解决现有的铝合金切削加工过程中,存在“非昂贵的刃具不能加工出高表面质量的铝合金工件”而导致的铝合金加工刃具成本高的问题。

8.为了达到上述目的,本发明所采用的技术方案是:一种高性能铝合金切削加工刃具用材料,按照质量百分比,其成分如下:3.4-3.7%c,2.5-3.0%si,6-10%ni,3-5%mn,1.5-3.5%cr,1.0-2.5%mo,0.5-1.0%v,≦0.04%s,≦0.1%p,0.03-0.05%mg,0.03-0.05re,其余为fe。

9.作为本发明的一种优选的技术方案,材料的组织组成为:包括含c量为0.3~0.5%等轴的奥氏体晶粒基体,其上弥散分布的细小fe、cr、mo、v的碳化物以及细小、尺寸和分布都均匀的球形石墨;其中cr、mo、v的碳化物数量为6%~8%,球形石墨的体积百分数约为10%,石墨球的密度数≧400个/mm2。

10.本发明的第二个目的是提供一种高性能铝合金切削加工刃具用材料的制备方法,用以制备上述材料。

11.为了达到上述目的,本发明所采用的技术方案是:一种高性能铝合金切削加工刃具用材料的制备方法,具体按照以下步骤实施:

12.步骤1,将废钢、面包铁或高炉铁水、ni板、钼铁、铬铁、钒铁、锰铁、硅铁、孕育剂、球化剂按照刃具用材料的成分要求配料,然后把配好的各原料在中频感应炉中熔化成铁水;

13.步骤2,按水平连铸的工艺规范,采用喂丝孕育与球化工艺并结合二次孕育,将步骤1得到的铁水连铸出刃具用型材;

14.步骤3,将步骤2得到的刃具用型材加工成刃具;

15.步骤4,对步骤3得到的刃具进行热处理。

16.作为本发明的一种优选的技术方案,在所述步骤2中,得到的刃具用型材,其石墨球的体积分数约为10%,石墨球的密度数≧400个/mm2。

17.作为本发明的一种优选的技术方案,在所述步骤4中,热处理包含淬火处理和时效处理,所述淬火处理的温度为1000-1050℃,保温时间为4h-8h,并且在真空或还原性气氛中进行;所述时效处理的温度为450-600℃,时效时间为2-6h。

18.作为本发明的一种优选的技术方案,在所述步骤4中,淬火热处理使得刃具的铸态组织变为等轴的奥氏体晶粒,同时完成成分的均匀化。

19.作为本发明的一种优选的技术方案,在所述步骤4中,淬火热处理后刃具的组织为:等轴奥氏体以及细小、尺寸和分布都均匀的球形石墨;刃具中不存在碳化物,其中的碳化物形成元素cr、mo、v均固溶在奥氏体基体中,同时奥氏体基体中的固溶碳含量不低于0.8%。

20.作为本发明的一种优选的技术方案,在所述步骤4中,时效处理后刃具的组织是:含c量为0.3~0.5%等轴的奥氏体基体、奥氏体基体上弥散分布细小的fe、cr、mo、v的碳化物以及细小尺寸和分布都均匀的球形石墨;其中cr、mo、v的碳化物总数量为6~8%。且时效获得的奥氏体在外应力的作用下,应力作用区域内的奥氏体会转变为马氏体。

21.作为本发明的一种优选的技术方案,在所述步骤4中,淬火处理后的刃具,其硬度不高于hrc25。

22.作为本发明的一种优选的技术方案,在所述步骤4中,时效处理后的刃具,其硬度值不低于hrc50。

23.本发明的有益效果是:本发明的一种高性能铝合金切削加工刃具用材料及其制备方法,通过成分的设计与控制、型材凝固过程中石墨的形核与生长的控制、结合热处理对型材金属基体的调控,以获得占总质量6~8%的细小fe、cr、mo、v的碳化物弥散均匀分布在奥氏体晶粒基体内 细小、尺寸和分布都均匀的球形石墨的奥氏体基体fe-石墨系材料,以实现该铁-石墨系材料在600℃时仍有不低于hrc50的硬度、良好的耐磨性和对铝“不沾粘”,同时还具有较好的塑韧性。有效解决了目前铝合金加工“非昂贵的刃具不能加工出高表面质量的铝合金工件”而导致的铝合金加工刃具成本高的问题,推进铝合金加工技术的进步。

附图说明

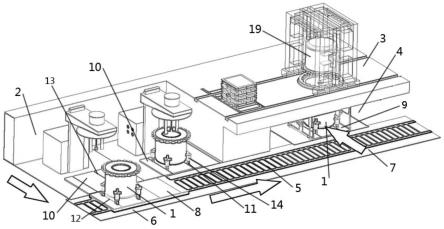

24.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

25.图1为本发明的一种高性能铝合金切削加工刃具用材料的制备方法得到的零件与现有技术的对比图;

26.图2为本发明的一种高性能铝合金切削加工刃具用材料的制备方法得到的刃具表面粘铝的效果对比图。

具体实施方式

27.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

28.本发明一种高性能铝合金切削加工刃具用材料,其成分为:3.4~3.7%c,2.5~3.0%si,6~10%ni,3~5%mn,1.5~3.5%cr,1.0~2.5%mo,0.5~1.0%v,≦0.04%s,≦0.1%p,0.03~0.05%mg,0.03~0.05re(稀土),其余为fe;材料的组织组成为:含c量为0.3~0.5%等轴的奥氏体晶粒基体及其上弥散分布的细小fe、cr、mo、v的碳化物 细小、尺寸和分布都均匀的球形石墨。其中cr、mo、v的碳化物数量为6~8%,球形石墨的体积百分数约为10%,石墨球的密度数≧400个/mm2。

29.本发明一种高性能铝合金切削加工刃具用材料的其制备方法,具体按照以下步骤实施:

30.步骤1,配料和原料的熔化。按照一种高性能铝合金切削加工刃具用材料的成分要求,根据原料成分组成,计算并配制各种原料:废钢、生铁原料(面包铁或高炉铁水)、纯镍板、硅铁、锰铁、铬铁、钼铁、钒铁、孕育剂、球化剂的百分比和用量;将称取的废钢、生铁原料放入中频感应炉中加热熔化成铁水,然后把称量好的纯镍板、硅铁、锰铁、铬铁、钼铁、钒铁加入熔化的铁水中。

31.步骤2,按石墨球密度数高的铁型材水平连铸的工艺要求,采用喂丝孕育和球化,结合二次孕育工艺,把铁水连铸成石墨球超细的刃具用型材。

32.经步骤2后,得到的型材的成分为:3.4~3.7%c,2.5~3.0%si,6~10%ni,3~5%mn,1.5~3.5%cr,1.0~2.5%mo,0.5~1.0%v,≦0.04%s,≦0.1%p,0.03~0.05%mg,0.03~0.05re(稀土),其余为fe;型材中的石墨球密度数≧400个/mm2;

33.步骤3,连铸型材加工出各种刃具;

34.步骤4,把成型后的刃具进行固溶处理;固溶处理的工艺为:固溶处理温度为1000~1050℃,固溶时间为4~8h,固溶后的冷却为水冷、油冷或空冷。固溶处理后的组织为:等轴的奥氏体晶粒 细小、均匀的球形石墨(石墨球密度数≧400个/mm2)。固溶处理后型材的硬度值小于hrc25;

35.把固溶后的刃具进行时效处理,即得到铝合金加工用的高性能刃具;时效工艺为:在450~600℃时效2~6h;时效后获得的组织为:含c量为0.3~0.5%等轴的奥氏体晶粒基体 其上弥散分布的细小fe、cr、mo、v的碳化物 细小、尺寸和分布都均匀的球形石墨;时效后的硬度不低于hrc50。

36.本发明运用水平连铸,通过调控水平连铸装置中冷却系统的冷却能力,使得铁水在完全的伪共晶区凝固,同时结合喂丝孕育与球化、二次同步孕育等工艺,以增加铁水凝固过程中的形核率,获得石墨球超细、分布均匀的铁-石墨系型材,实现刃具在切削铝合金的过程中“不沾粘铝”的性能。然后再通过固溶,使得型材中的合金元素ni、mn、cr、mo和v均固溶在金属基体中,同时金属基体中固溶c含量不低于0.8%,如此,使得固溶后的型材在水冷、油冷或空冷的过程中,其金属基体为单相奥氏体,相应的型材组织为奥氏体 细小的石墨球;最后对固溶处理的刃具进行时效,让奥氏体中固溶的碳化物形成元素cr、mo和v及其固溶的c以碳化物的形式在奥氏体中弥散析出,使刃具获得高的硬度(尤其是高温硬度)、高强度和良好的韧性,保证刃具进行铝合金加工时的耐磨性及其服役寿命。

37.实施例1

38.本发明一种高性能铝合金切削加工刃具用材料的其制备方法,具体按照以下步骤实施:

39.步骤1,配料和原料的熔化。按照一种高性能铝合金切削加工刃具用材料的成分要求,根据原料成分组成,计算并配制各种原料:废钢、生铁原料(面包铁或高炉铁水)、纯镍板、硅铁、锰铁、铬铁、钼铁、钒铁、孕育剂、球化剂的百分比和用量;将称取的废钢、生铁原料放入中频感应炉中加热熔化成铁水,然后把称量好的纯镍板、硅铁、锰铁、铬铁、钼铁、钒铁加入熔化的铁水中;

40.步骤2,按石墨球密度数高的铁型材水平连铸的工艺要求,采用喂丝孕育和球化,结合二次孕育工艺,把铁水连铸成石墨球超细的型材;

41.经步骤2后,得到的型材的成分为:3.4%c,2.5%si,6%ni,3%mn,1.5%cr,1.0%mo,1.0%v,≦0.04%s,≦0.1%p,0.03%mg,0.03re(稀土),其余为fe;型材中的石墨球密度数为400个/mm2。

42.步骤3,连铸型材加工出各种刃具;

43.步骤4,把成型后的刃具进行固溶处理;固溶处理的工艺为:固溶处理温度为1000℃,固溶时间为4h,固溶后的冷却为水冷、油冷或空冷。固溶处理后的组织为:等轴的奥氏体晶粒 细小、均匀的球形石墨(石墨球密度数为400个/mm2);固溶处理后的型材的硬度值为hrc23;

44.把固溶后的刃具进行时效处理,即得到铝合金加工用的高性能刃具;时效工艺为:在450℃时效2h。时效后获得的组织为:含c量为0.5%等轴的奥氏体晶粒基体 其上弥散分布的细小fe、cr、mo、v的碳化物 细小、尺寸和分布都均匀的球形石墨。时效后的硬度为hrc50。

45.实施例2

46.本发明一种高性能铝合金切削加工刃具用材料的其制备方法,具体按照以下步骤实施:

47.步骤1,配料和原料的熔化。按照一种高性能铝合金切削加工刃具用材料的成分要求,根据原料成分组成,计算并配制各种原料:废钢、生铁原料(面包铁或高炉铁水)、纯镍板、硅铁、锰铁、铬铁、钼铁、钒铁、孕育剂、球化剂等的百分比和用量;将称取的废钢、生铁原料放入中频感应炉中加热熔化成铁水,然后把称量好的纯镍板、硅铁、锰铁、铬铁、钼铁、钒铁等加入熔化的铁水中;

48.步骤2,按石墨球密度数高的铁型材水平连铸的工艺要求,采用喂丝孕育和球化,结合二次孕育工艺,把铁水连铸成石墨球超细的型材;

49.经步骤2后,得到的型材的成分为:3.7%c,3.0%si,10%ni,5%mn,3.5%cr,1.0%mo,0.50%v,≦0.04%s,≦0.1%p,0.05%mg,0.05re(稀土),其余为fe;型材中的石墨球密度数为500个/mm2;

50.步骤3,连铸型材加工出各种刃具;

51.步骤4,把成型后的刃具进行固溶处理;固溶处理的工艺为:固溶处理温度为1050℃,固溶时间为8h,固溶后的冷却为水冷、油冷或空冷。固溶处理后的组织为:等轴的奥氏体晶粒 细小、均匀的球形石墨(石墨球密度数为500个/mm2);固溶处理后的型材的硬度值为hrc18;

52.把固溶后的刃具进行时效处理,即得到铝合金加工用的高性能刃具;时效工艺为:在600℃时效6h;时效后获得的组织为:含c量为0.3%等轴的奥氏体晶粒基体 其上弥散分布的细小fe、cr、mo、v的碳化物 细小、尺寸和分布都均匀的球形石墨;时效后的硬度为hrc58。

53.实施例3

54.本发明一种高性能铝合金切削加工刃具用材料的其制备方法,具体按照以下步骤实施:

55.步骤1,配料和原料的熔化。按照一种高性能铝合金切削加工刃具用材料的成分要求,根据原料成分组成,计算并配制各种原料:废钢、生铁原料(面包铁或高炉铁水)、纯镍板、硅铁、锰铁、铬铁、钼铁、钒铁、孕育剂、球化剂的百分比和用量;将称取的废钢、生铁原料放入中频感应炉中加热熔化成铁水,然后把称量好的纯镍板、硅铁、锰铁、铬铁、钼铁、钒铁加入熔化的铁水中;

56.步骤2,按石墨球密度数高的铁型材水平连铸的工艺要求,采用喂丝孕育和球化,结合二次孕育工艺,把铁水连铸成石墨球超细的型材;

57.经步骤2后,得到的型材的成分为:3.5%c,2.8%si,8%ni,3.5%mn,2.0%cr,2.0%mo,0.8%v,≦0.04%s,≦0.1%p,0.04%mg,0.04re(稀土),其余为fe;型材中的石墨球密度数为450个/mm2;

58.步骤3,连铸型材加工出各种刃具;

59.步骤4,把成型后的刃具进行固溶处理;固溶处理的工艺为:固溶处理温度为10200℃,固溶时间为6h,固溶后的冷却为水冷、油冷或空冷;固溶处理后的组织为:等轴的奥氏体晶粒 细小、均匀的球形石墨(石墨球密度数为450个/mm2);固溶处理后的型材的硬度值为hrc20;

60.把固溶后的刃具进行时效处理,即得到铝合金加工用的高性能刃具;时效工艺为:在500℃时效46h。时效后获得的组织为:含c量为0.35%等轴的奥氏体晶粒基体 其上弥散分布的细小fe、cr、mo、v的碳化物 细小、尺寸和分布都均匀的球形石墨;时效后的硬度为hrc53。

61.本发明一种高性能铝合金切削加工刃具用材料及其制备方法,制得的材料加工出来的刃具在加工铝合金时,因其中存在的大量尺寸细小、均匀分布的石墨球,解决了刃具加工铝合金产生的“沾粘铝”而导致刃具寿命下降和铝合金表面质量差的问题;同时,通过成分设计,结合热处理对组织的调控,获得奥氏体基体 弥散分布于其中的cr、mo、v的碳化物的金属基体组织,从而使刃具获得良好的红硬性、耐磨性和韧性,最终实现用该材料制造的铝合金切削刃具较高速钢刃具在加工铝合金时,能使零件具有更高的表面质量和刃具具有更长的使用寿命。

62.二者加工出来的零件表面质量对比见附图1;刃具表面粘铝的对比见附图2。由图1可以看出:高速钢铣刀加工出来的铝合金工件表面不光滑,存在明显的凸起和凹坑(见图中箭头所示),而用硬质合金铣刀和本发明刀具加工出来的表面不存在明显凸起和凹坑,表面质量高。而由图2可以明显看出:高速钢铣刀加工铝合金工件后,刀具的刃口面上存在明显的铝粘着(如图中箭头所示),而硬质合金铣刀和本发明铣刀加工铝合金工件后,刀具的刃口面上均很少由铝的粘着,刃口面仍然是光滑的。

63.上述说明示出并描述了发明的若干优选实施例,但如前所述,应当理解发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述发明构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离发明的精神和范围,则都应在发明所附权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。