1.本发明涉及镀金工艺技术领域,更具体地说,是涉及一种首饰耐磨黄金镀层的制备方法。

背景技术:

2.首饰作为一种装饰品,深受大众的喜爱,但黄金首饰价格高昂,限制了纯黄金首饰的消费;且由于黄金的硬度低、材料软,故黄金产品的款式和工艺也受到较大限制。因此,随着镀膜术的普及,非黄金首饰可通过镀膜工艺在表面形成黄金镀层,它可以以银、铂金甚至铜合金、不锈钢等为基体材料,制作出款式精美的产品,再在表面镀金,通过控制镀层成分和工艺,可以使镀金产品与金首饰的外观相差无几,而成本则低很多。

3.现有的首饰表面镀黄金技术主要是以下两种:

4.一种是传统的电镀,首饰行业又叫“电金”,就是通过电化学方法在首饰表面镀金,这种工艺简单、经济,但它要将金溶解并离子化,生产中涉及到化学品,对人体和环境有危害;另外,电镀的镀金层和基底结合牢固度不高,容易磨损脱落;而且,这种黄金镀层较软,不耐磨,容易刮花;还有,这种镀层厚度均匀性比较难控制,容易出现不同面的镀层厚度不均匀的情况。

5.另一种是磁控溅射镀金,这种工艺不要用到化学品,更加环保安全;镀层和基底结合牢固,且不同面的镀层厚度更均匀标准;首饰磁控溅射镀金时,一般需要先镀一层基底层,它起到承接首饰和金镀层的作用,基底层和首饰结合紧密,而黄金镀层和基底层也结合牢固,现有磁控溅射镀金技术一般是采用单一tin作为基底层,再用纯金(纯度99.99%以上)作为靶材在基底层上面镀金;由于黄金的柔软属性,这种镀金层较软,长期佩戴时容易刮花、镀层容易磨掉,且黄金镀层在佩戴一段时间后不光亮,容易哑色显旧。

技术实现要素:

6.有鉴于此,本发明的目的在于提供一种首饰耐磨黄金镀层的制备方法,本发明提供的制备方法能够在非黄金首饰表面制备颜色与黄金首饰高度相近、镀层硬度高、耐磨性好、光亮度高,且防刮花、防指纹的黄金镀层,这对提高首饰产品的品质和使用性能有极大益处。

7.本发明提供了一种首饰耐磨黄金镀层的制备方法,包括以下步骤:

8.在首饰基体上通过磁控溅射依次形成tin和tio的复合基底层、黄金层、sio2底膜和af膜层,得到首饰耐磨黄金镀层。

9.优选的,所述形成tin和tio的复合基底层的过程具体为:

10.采用钛作为靶材,充入体积比为(2.5~3.5):(1.5~2.5):1的氩气、氮气和氧气的混合气体,进行磁控溅射,形成tin和tio的复合基底层;

11.所述磁控溅射的通电电流为100a~150a,温度为290℃~350℃,时间为20min~40min。

12.优选的,所述tin和tio的复合基底层的厚度为20nm~40nm。

13.优选的,所述黄金层采用金合金靶材;所述金合金靶材包括以下组分:

14.au:96~98wt.%,pd:0~2wt.%,co:0.5~2wt.%、in:0.2~2wt.%,y:0.1~0.8wt.%。

15.优选的,形成黄金层的磁控溅射条件为:

16.采用氩气保护,通电电流为5a~10a,溅射处理的温度为250℃~300℃,溅射处理的时间为15min~40min。

17.优选的,所述黄金层的厚度为30nm~100nm。

18.优选的,形成sio2底膜的过程具体为:

19.采用硅作为靶材,充入体积比为(1.5~2.5):1的氩气和氧气的混合气体,进行磁控溅射,形成sio2底膜;

20.所述磁控溅射的通电电流为1a~2a,温度为150℃~250℃,时间为2min~5min。

21.优选的,所述sio2底膜的厚度为10nm~15nm。

22.优选的,形成af膜层的磁控溅射条件为:

23.采用有机氟硅化物作为靶材,采用氩气保护,通电电流为2a~3a,溅射处理的温度为150℃~250℃,溅射处理的时间为5min~10min。

24.优选的,所述af膜层的厚度为20nm~30nm。

25.本发明提供了一种首饰耐磨黄金镀层的制备方法,包括以下步骤:在首饰基体上通过磁控溅射依次形成tin和tio的复合基底层、黄金层、sio2底膜和af膜层,得到首饰耐磨黄金镀层。与现有技术相比,本发明提供的制备方法通过磁控溅射方式形成特定层结构的首饰耐磨黄金镀层,整体实现较好的相互作用,能够在非黄金首饰表面制备颜色与黄金首饰高度相近、镀层硬度高、耐磨性好、光亮度高,且防刮花、防指纹的黄金镀层,这对提高首饰产品的品质和使用性能有极大益处;同时,本发明提供的制备方法工艺环保,适用性强,可以实现批量化、自动化生产,具有广阔的应用前景。

附图说明

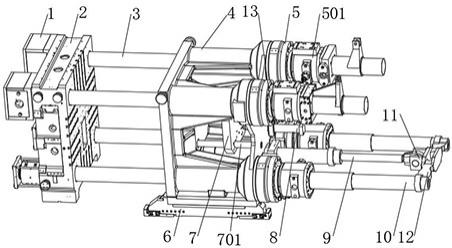

26.图1为本发明实施例1提供的首饰耐磨黄金镀层的效果图;

27.图2为本发明实施例2提供的首饰耐磨黄金镀层的效果图。

具体实施方式

28.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.本发明提供了一种首饰耐磨黄金镀层的制备方法,包括以下步骤:

30.在首饰基体上通过磁控溅射依次形成tin和tio的复合基底层、黄金层、sio2底膜和af膜层,得到首饰耐磨黄金镀层。

31.本发明首先在首饰基体上通过磁控溅射形成tin和tio的复合基底层。

32.本发明对所述首饰基体的种类和来源没有特殊限制,采用本领域技术人员熟知的

市售首饰基体即可。在本发明中,所述首饰基体在进行磁控溅射前,优选还包括:

33.对所述首饰基体进行预处理;所述预处理的过程优选具体为:

34.将样品依次经表面抛光、除蜡、除油、超纯水清洗和吹干后,进行表面轰击处理,得到处理后的首饰基体。

35.在本发明中,所述表面抛光、除蜡、除油、超纯水清洗和吹干均采用本领域技术人员熟知的技术方案即可,本发明对此没有特殊限制;所述表面轰击处理的条件优选具体为:

36.抽真空到2.0

×

10-4

pa以下,采用氩气保护,保持氩气工作压力为5.0

×

10-1

pa左右,轰击电压500v~600v,轰击样品表面20s~30s。

37.在本发明中,所述氩气优选为纯度为99.999%的高纯氩气。

38.在本发明中,所述形成tin和tio的复合基底层的过程优选具体为:

39.采用钛作为靶材,充入体积比为(2.5~3.5):(1.5~2.5):1的氩气、氮气和氧气的混合气体,进行磁控溅射,形成tin和tio的复合基底层;

40.更优选为:

41.采用钛作为靶材,充入体积比为3:2:1的氩气、氮气和氧气的混合气体,进行磁控溅射,形成tin和tio的复合基底层。

42.在本发明中,所述钛优选为纯度99.995%的高纯钛;所述氩气优选为纯度为99.999%的高纯氩气;所述氮气优选为纯度99.999%的高纯氮气;所述氧气优选为纯度99.99%的高纯氧气。

43.在本发明中,所述磁控溅射的通电电流优选为100a~150a,更优选为120a~140a;所述磁控溅射的温度优选为290℃~350℃,更优选为300℃~320℃;所述磁控溅射的时间优选为20min~40min,更优选为25min~35min。

44.本发明采用上述磁控溅射,通过复合气氛,激发钛与氮气、氧气进行化学反应,形成tin和tio的复合基底层。tin和tio这两种镀层与首饰基体的结合性非常好,结合牢固;tin的硬度高,颜色为黄色,而且,tio使tin更接近纯黄金的金黄色,通过这种方式生成的复合基底层颜色与黄金颜色非常接近,这样保证了产品在长期佩戴后,即使外力划伤或者大力摩擦,也不容易露出基底的颜色。

45.在本发明中,所述tin和tio的复合基底层的厚度优选为20nm~40nm,更优选为28nm~36nm。

46.形成所述tin和tio的复合基底层后,本发明在tin和tio的复合基底层上通过磁控溅射形成黄金层。

47.在本发明中,所述黄金层优选采用金合金靶材;所述金合金靶材优选包括以下组分:

48.au:96~98wt.%,pd:0~2wt.%,co:0.5~2wt.%、in:0.2~2wt.%,y:0.1~0.8wt.%;

49.更优选由以下组分组成:

50.au:96.5~97.5wt.%,pd:0.5~1wt.%,co:0.9~1.3wt.%、in:0.8wt.%,y:0.3~0.4wt.%。本发明采用上述独特的黄金靶材配方,形成的黄金镀层颜色鲜亮,镀层硬度高、耐磨性好、不易刮花。

51.在本发明中,形成黄金层的磁控溅射条件优选为:

52.采用氩气保护,通电电流为5a~10a,溅射处理的温度为250℃~300℃,溅射处理的时间为15min~40min;

53.更优选为:

54.采用氩气保护,通电电流为7a~8a,溅射处理的温度为260℃~280℃,溅射处理的时间为25min~35min。

55.在本发明中,所述氩气优选为纯度99.999%的高纯氩气。

56.在本发明中,所述黄金层的厚度优选为30nm~100nm,更优选为50nm~82nm。

57.形成所述黄金层后,本发明在黄金层上通过磁控溅射形成sio2底膜。

58.在本发明中,形成sio2底膜的过程优选具体为:

59.采用硅作为靶材,充入体积比为(1.5~2.5):1的氩气和氧气的混合气体,进行磁控溅射,形成sio2底膜;

60.更优选为:

61.采用硅作为靶材,充入体积比为2:1的氩气和氧气的混合气体,进行磁控溅射,形成sio2底膜。

62.在本发明中,所述硅优选为纯度99.999%高纯硅;所述氩气优选为纯度99.999%的高纯氩气;所述氧气优选为纯度99.99%的高纯氧气。

63.在本发明中,所述磁控溅射的通电电流优选为1a~2a,更优选为1.3a;所述磁控溅射的温度优选为150℃~250℃,更优选为200℃;所述磁控溅射的时间优选为2min~5min,更优选为3min~4min。

64.在本发明中,所述sio2底膜的厚度优选为10nm~15nm,更优选为12nm~14nm。

65.本发明形成的上述sio2底膜有利于af膜层和镀金首饰的结合。

66.形成所述sio2底膜后,本发明在sio2底膜上通过磁控溅射形成af膜层。

67.在本发明中,形成af膜层的磁控溅射条件优选为:

68.采用有机氟硅化物作为靶材,采用氩气保护,通电电流为2a~3a,溅射处理的温度为150℃~250℃,溅射处理的时间为5min~10min;

69.更优选为:

70.采用有机氟硅化物作为靶材,采用氩气保护,通电电流为2.2a~2.5a,溅射处理的温度为200℃~220℃,溅射处理的时间为6min~8min。

71.在本发明中,所述有机氟硅化物(af膜材料,又叫af药丸,例如:全氟聚醚硅氧烷)为af膜制备工艺中常用的硅表面氟材料;它由低表面能氟化基团和表面反应基团两种官能基团所组成;当有机氟硅化物接触到物质表面后,表面反应基团将对对应的表面官能基进行化学反应,产生化学键结,然后成膜。自我限制有机氟化物的主要反应基团是与沉积玻璃(主要成分是sio2)表面的羟基(si-oh)进行缩合反应,但是金属表面并无si-oh,所以若要在金属或其他材料上使用此类的有机氟化物,必须先在镀一层sio2,再镀低表面能的有机氟化物。

72.在本发明中,所述氩气优选为纯度99.999%的高纯氩气。

73.本发明采用af膜镀层,其硬度高、且具有防指纹、防油、防汗特性,能增强首饰光亮度,并且可以给黄金镀层多一重保护,便于首饰佩戴中的清洁护理。

74.在本发明中,所述af膜层的厚度优选为20nm~30nm。

75.本发明提供了一种首饰磁控溅射耐磨黄金镀层的制备方法,针对传统镀金工艺(电镀方式)形成的黄金镀层存在硬度低、易刮花、镀层耐磨性差、长期佩戴易透底的弱点,通过磁控溅射方式,设计特定的黄金磁控溅射靶材、基材、表面保护膜层及其制备工艺等,改进基底层和镀层成分,使得基底颜色更接近黄金本色(单一的tin底层颜色偏土黄,和纯黄金颜色相比还是有一定差距,黄金镀层磨穿后会有色差),同时增强镀层结合力,提高镀层硬度;同时,增加af膜,增强对黄金镀层的保护,使镀层更耐磨,且af膜有防油、防尘、防指纹的功能,这对需要长期佩戴的首饰而言非常重要,可以使其保持光亮如新。

76.有益效果如下:

77.(1)该制备方法对首饰本体的材质和形状没有限制,可以是各种材质的各类首饰;(2)特别的tin和tio复合基底层设计和制备工艺,使基底层与首饰基体有很好的结合度,同时也利于黄金镀层的镀覆;复合基底层有很好的硬度,可以增强首饰镀层的防摩擦、防刮花;复合镀层与纯黄金颜色接近,保证镀层磨掉以后也不露底材颜色;(3)采用磁控溅射技术在首饰表面镀黄金,黄金靶材采用了专用金合金靶材,靶材配方中包括(au)、钯(pd)、钴(co)、铟(in)、钇(y)几种元素;使得镀层黄金色非常鲜亮,且镀层硬度高、耐磨性好、不易刮花,其颜色和性能均优于纯黄金靶材;(4)镀黄金后,再采用磁控溅射af膜,使首饰表面具有防指纹、防油、防汗的特性,能增强首饰光亮度的效果,并且可以给黄金镀层多一重保护;(5)除了靶材、工艺流程之外,工艺参数和镀层配合也是本发明的一大特点。

78.本发明提供了一种首饰耐磨黄金镀层的制备方法,包括以下步骤:在首饰基体上通过磁控溅射依次形成tin和tio的复合基底层、黄金层、sio2底膜和af膜层,得到首饰耐磨黄金镀层。与现有技术相比,本发明提供的制备方法通过磁控溅射方式形成特定层结构的首饰耐磨黄金镀层,整体实现较好的相互作用,能够在非黄金首饰表面制备颜色与黄金首饰高度相近、镀层硬度高、耐磨性好、光亮度高,且防刮花、防指纹的黄金镀层,这对提高首饰产品的品质和使用性能有极大益处;同时,本发明提供的制备方法工艺环保,适用性强,可以实现批量化、自动化生产,具有广阔的应用前景。

79.为了进一步说明本发明,下面通过以下实施例进行详细说明。

80.实施例1

81.(1)将925银样品依次经表面抛光、除蜡、除油、超纯水清洗和吹干后,进行表面轰击处理:抽真空到2.0

×

10-4

pa以下,采用纯度为99.999%的高纯氩气,保持氩气工作压力为5.0

×

10-1

pa左右,轰击电压550v,轰击样品表面25s,得到处理后的首饰基体。

82.(2)磁控溅射镀底层:采用通电电流为120a,溅射处理的温度为300℃,溅射处理的时间为25min;采用99.995%的高纯钛作为靶材,充入99.999%的高纯氩气、99.999%的高纯氮气和99.99%的高纯氧气混合气体,气体比例为氩气:氮气:氧气=3:2:1,溅射过程中,激发钛与氮气、氧气进行化学反应,形成tin和tio的复合基底层,最终该tin和tio的复合基底层的厚度为28nm。

83.(3)磁控溅射镀黄金层:采用金合金靶材,靶材配方中包括金(au)、钯(pd)、钴(co)、铟(in)、钇(y)五种元素,其中au:96.5wt.%,pd:1.0wt.%,co:1.3wt.%、in:0.8wt.%,y:0.4wt.%;采用99.999%的高纯氩气保护,通电电流为7a,溅射处理的温度为260℃,溅射处理的时间为25min,形成黄金层,最终该黄金层的膜层厚度为62nm。

84.(4)磁控溅射sio2底膜:采用99.999%高纯硅作为靶材,充入99.999%的高纯氩气

和99.99%的高纯氧气,氩气和氧气比例为氩气:氧气=2:1,在上述镀金首饰表面溅射镀覆薄层,通电电流为1.3a,溅射处理的温度为200℃,溅射处理的时间为3min,形成sio2底膜,最终该sio2底膜的膜层厚度为12nm。

85.(5)磁控溅射af膜层:采用有机氟硅化物(af膜材料)作为靶材,充入99.999%的高纯氩气,通电电流为2.2a,溅射处理的温度为220℃,溅射处理的时间为6min,形成af膜层,最终该af膜层的厚度为24nm;得到首饰耐磨黄金镀层,效果图参见图1所示。

86.实施例2

87.(1)将足铂样品依次经表面抛光、除蜡、除油、超纯水清洗和吹干后,进行表面轰击处理:抽真空到2.0

×

10-4

pa以下,采用纯度为99.999%的高纯氩气,保持氩气工作压力为5.0

×

10-1

pa左右,轰击电压550v,轰击样品表面25s,得到处理后的首饰基体。

88.(2)磁控溅射镀底层:采用通电电流为140a,溅射处理的温度为320℃,溅射处理的时间为35min;采用99.995%的高纯钛作为靶材,充入99.999%的高纯氩气、99.999%的高纯氮气和99.99%的高纯氧气混合气体,气体比例为氩气:氮气:氧气=3:2:1,溅射过程中,激发钛与氮气、氧气进行化学反应,形成tin和tio的复合基底层,最终该tin和tio的复合基底层的厚度为36nm。

89.(3)磁控溅射镀黄金层:采用金合金靶材,靶材配方中包括金(au)、钯(pd)、钴(co)、铟(in)、钇(y)五种元素,其中au:97.5wt.%,pd:0.5wt.%,co:0.9wt.%、in:0.8wt.%,y:0.3wt.%;采用99.999%的高纯氩气保护,通电电流为8a,溅射处理的温度为280℃,溅射处理的时间为35min,形成黄金层,最终该黄金层的膜层厚度为82nm。

90.(4)磁控溅射sio2底膜:采用99.999%高纯硅作为靶材,充入99.999%的高纯氩气和99.99%的高纯氧气,氩气和氧气比例为氩气:氧气=2:1,在上述镀金首饰表面溅射镀覆薄层,通电电流为1.3a,溅射处理的温度为200℃,溅射处理的时间为4min,形成sio2底膜,最终该sio2底膜的膜层厚度为14nm。

91.(5)磁控溅射af膜层:采用有机氟硅化物(af膜材料)作为靶材,充入99.999%的高纯氩气,通电电流为2.5a,溅射处理的温度为240℃,溅射处理的时间为8min,形成af膜层,最终该af膜层的厚度为28nm;得到首饰耐磨黄金镀层,效果图参见图2所示。

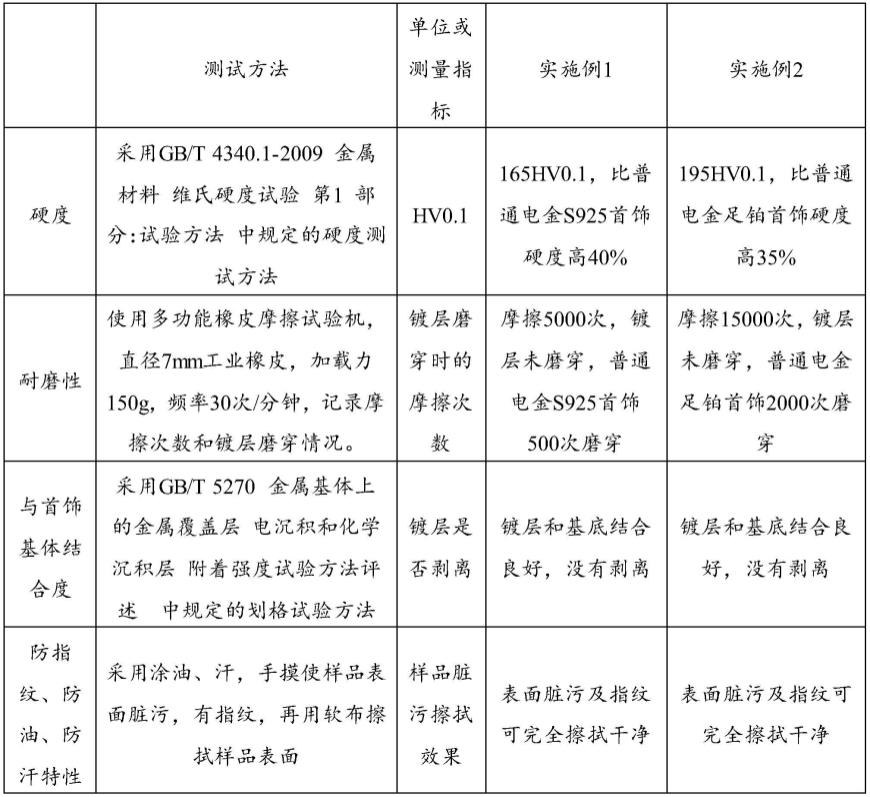

92.对本发明实施例1~2提供的首饰耐磨黄金镀层的各项性能进行测试,结果参见表1所示。

93.表1本发明实施例1~2提供的制备方法得到的首饰耐磨黄金镀层的各项性能测试结果

[0094][0095]

由图1~2及表1可知,本发明提供的制备方法得到的首饰耐磨黄金镀层颜色非常鲜亮,镀层硬度高、耐磨性好、基体结合度高、不易刮花,镀层致密性高,其颜色和性能均优于其他黄金镀层(包括纯金镀层);并且,采用af膜层,不仅防油、防汗、防尘、防指纹,而且防刮花、持久耐磨,长期佩戴仍可光亮如新。

[0096]

同时,采用本发明提供的制备方法得到的首饰耐磨黄金镀层厚度均匀,工艺环保,适用性强,可以实现批量化、自动化生产。

[0097]

所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。