1.本发明属于金属材料领域,具体是涉及一种耐蚀高强韧铸造铝硅合金及其制备方法。

背景技术:

2.铸造铝硅合金表面容易生成一层致密具有保护性的氧化膜,但铸造铝硅合金中的α-al枝晶粗大、共晶si呈现长条状或细长板片状割裂基体,以及杂质等原因导致氧化膜分布不均匀,常会出现点蚀、晶间腐蚀、剥落腐蚀等。因此,铸造铝硅合金作为结构材料存在耐腐蚀性较差等问题。

3.铸造铝硅合金具有密度小、比强度高、易加工成型、可回收利用等优点。随着汽车轻量化的发展,汽车中的零部件都需要以铝代钢,这些零部件在汽车中属于重要的受力部件。但是,目前商用的t6态a356合金的抗拉强度≤300mpa,延伸率低于7%,强度和塑性都无法满足大部分汽车受力结构件的要求。

4.现有技术公开的是:铸造铝硅合金的强度和塑性难以实现同步提升,更不用说耐腐蚀性、强度和塑性的同步提升,在实际应用中通常会牺牲部分强度换取耐腐蚀性能的提升。因此,实现铸造铝硅合金的强度、塑性和耐腐蚀性的同步提升是目前亟需解决的技术问题。

技术实现要素:

5.为了解决上述技术问题,本发明提供了一种耐蚀高强韧铸造铝硅合金,按照质量百分比计,所述铝硅合金由如下成分组成:si:4~8wt.%,mg:0.2~0.6wt.%,b:0.01~0.05wt.%,sb:0.03~0.1wt.%,不可避免的杂质≤0.02wt.%,余量为铝;所述铝硅合金由如下方法步骤制备:

6.步骤1:将商业纯铝和al-20si中间合金在700-750℃下熔化,熔化后保温20-60分钟后依次加入商业纯镁、al-3b中间合金、商业纯锑,经搅拌均匀后静置10-60分钟,获得铝硅合金熔体1,再将熔体1降温到680-740℃,加入c2cl6和kf精炼剂进行精炼,精炼剂占合金的质量比为0.50-1.0wt.%,然后加入惰性气体,进行除气除杂精炼处理,保温20-30分钟,获得铝硅合金熔体2;

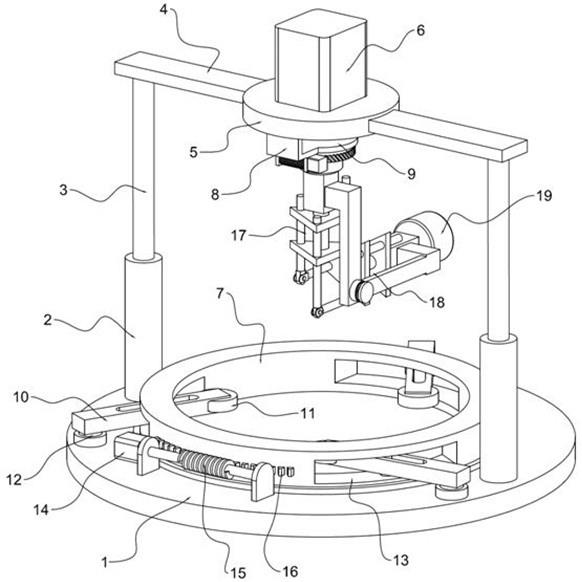

7.步骤2:将步骤1获得的铝硅合金熔体2浇铸到水冷铜制模具中,所述的水冷铜制模具为:水冷温度为10-55℃,凝固冷速为120-300k/s,获得高固溶度铸造铝硅合金铸锭;

8.步骤3:将步骤2获得的合金铸锭进行多级固溶处理,再进行多级时效处理,时效处理后在10-40℃的温水中淬火,获得耐蚀高强韧铸造铝硅合金。

9.进一步地,所述的si:5~6wt.%,mg:0.3~0.5wt.%。

10.进一步地,所述的多级固溶处理为二级固溶:先在500-550℃保温1-8小时,然后在520-560℃保温1-6小时后进行水淬;所述的多级时效处理为二级时效:分别在40-100℃、150-200℃保温2-9小时、1-7小时。

11.进一步地,所述的二级固溶为:先在505-515℃保温3-7小时,然后在530-540℃保温2-5小时。

12.进一步地,所述的二级时效为:分别在60-70℃、160-180℃保温5-7小时、5-6小时。

13.本发明与现有技术相比,本发明通过合金组分之间的相互作用以及工艺的协同作用,使得合金具有如下优势:

14.(1)本发明获得的铸造铝硅合金腐蚀速率约1.42-1.60mm/y,而现有的t6态a356合金的腐蚀速率约为2.40mm/y,由此可以看出本发明的合金耐腐蚀性较好。

15.(2)现有t6态a356合金中,α-al枝晶尺寸约为260-320μm,共晶si的尺寸约为15-30μm,本发明获得的合金细晶组织均匀(α-al枝晶尺寸约为12-28μm,共晶si的尺寸约为0.5-1μm)。与现有技术相比,本发明获得的合金晶粒尺寸显著细化,长条状或者板条状的共晶si细化变成颗粒状,粗大树枝状的α-al枝晶细化后变成细小树枝晶,细化后的组织分布更均匀,从而避免了粗大的α-al枝晶、长条状或者板条状的共晶si割裂基体,产生应力集中导致力学性能下降现象的发生。结果表明,本发明获得的铸造铝硅合金比现有的t6态a356合金(t6态a356合金的抗拉强度约为260-300mpa,延伸率≤7%)的抗拉强度提高16%以上,延伸率提高2倍以上。

16.(3)铸造铝硅合金的变质方法主要包括na变质、sr变质。na变质效果快,易失效且添加过程中容易造成烟雾污染环境;sr变质虽然具有变质效果明显,长期性等优点,但是变质周期潜伏长、伤损严重、容易产生气孔等缺陷,本发明解决了na、sr变质效果不佳的问题,通过合金组分之间的相互作用以及工艺的协同作用,开发出了一种同时具备细化、变质一体效果的低成本、高利用率、无环境污染的低成本合金。

17.综上所述,本发明通过合金组分之间的相互作用以及工艺的协同作用,制备出了具有优异的强韧性、耐腐蚀性能的铸造铝硅合金。最终获得的铸造铝硅合金抗拉强度≥347mpa,延伸率大于12%,腐蚀速率≤1.6mm/y。

附图说明:

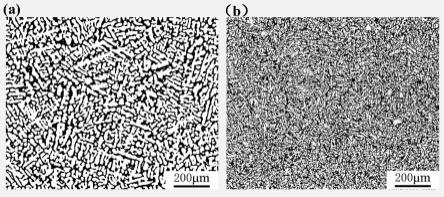

18.图1(a)、(b)分别是对比例6和实施例1获得的合金微观组织偏光对比图;

19.图2(a)、(b)分别是对比例6和实施例1获得的合金微观组织对比图。

具体实施方式

20.为使本发明的目的、技术方案及效果更加清楚、明确,以下附图并举实施例和对比例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

21.本发明通过选用商业纯铝、商业纯镁、商业纯锑以及al-20si中间合金、al-3b中间合金为原材料。

22.实施例1

23.铸造铝硅合金,按照质量百分比计,由以下成分组成:si:7.0wt.%,mg:0.50wt.%,sb:0.04wt.%,b:0.03wt.%,不可避免的杂质含量≤0.2wt.%,余量为al。

24.步骤1:将商业纯铝和al-20si中间合金在750℃下熔化,熔化后保温50分钟;依次加入商业纯镁、al-3b中间合金、商业纯锑,待其熔化后搅拌均匀,静置45分钟,获得铝硅合

金熔体1;将获得的铝硅合金熔体1降温到710℃,加入c2cl6和kf精炼剂(其占合金的质量比重为1.0wt.%)进行精炼,然后通入高纯氩气,进行除气除杂精炼处理,保温20分钟,获得铝硅合金熔体2。

25.步骤2:将步骤1获得的铝硅合金熔体2在720℃温度下浇铸到水冷铜制模具中,水冷温度在20-30℃,凝固冷速为200k/s,获得高固溶度铸造铝硅合金铸锭。

26.步骤3:将步骤2获得的合金铸锭进行固溶处理,先将样品在515℃保温4小时,然后升温在535℃保温4小时后水淬获得固溶样品。

27.步骤4:将步骤3获得的固溶样品,进行双级时效处理,分别在70℃、180℃保温7小时、5小时,时效后在10℃的温水中淬火,获得耐蚀高强韧铸造铝硅合金。

28.实施例2

29.铸造铝硅合金,按照质量百分比计,由以下成分组成:si:8.0wt.%,mg:0.30wt.%,sb:0.05wt.%,b:0.05wt.%,不可避免的杂质含量≤0.2wt.%,余量为al。

30.步骤1:将商业纯铝和al-20si中间合金在750℃下熔化,熔化后保温50分钟,依次加入商业纯镁、al-3b中间合金、商业纯锑,待其熔化后搅拌均匀,静置45分钟,获得铝硅合金熔体1;将获得的铝硅合金熔体1降温到720℃,加入c2cl6和kf精炼剂(其占合金铸锭的质量比重为0.70wt.%)进行精炼,然后通入高纯氩气,进行除气除杂精炼处理,保温30分钟,获得铝硅合金熔体2。

31.步骤2:将步骤1获得的铝硅合金熔体2在710℃温度下浇铸到水冷铜制模具中,水冷温度在30-40℃,凝固冷速为160k/s,获得高固溶度铸造铝硅合金铸锭。

32.步骤3:将步骤2获得的合金铸锭进行固溶处理,先将样品在520℃保温3小时,然后升温在540℃保温5小时后水淬获得固溶样品。

33.步骤4:将步骤3获得的固溶样品,进行双级时效处理,分别在80℃、160℃保温6小时、7小时,时效后在20℃的温水中淬火,获得耐蚀高强韧铸造铝硅合金。

34.实施例3

35.铸造铝硅合金,按照质量百分比计,由以下成分组成:si:6.0wt.%,mg:0.60wt.%,sb:0.03wt.%,b:0.01wt.%,不可避免的杂质含量≤0.2wt.%,余量为al。

36.步骤1:将商业纯铝和al-20si中间合金在750℃下熔化,熔化后保温50分钟,依次加入商业纯镁、al-3b中间合金、商业纯锑,待其熔化后搅拌均匀,静置45分钟,获得铝硅合金熔体1;将获得的铝硅合金熔体1降温到715℃,加入c2cl6和kf精炼剂(其占合金铸锭的质量比重为0.50wt.%)进行精炼,然后通入高纯氩气,进行除气除杂精炼处理,保温25分钟,获得铝硅合金熔体2。

37.步骤2:将步骤1获得的铝硅合金熔体2在715℃温度下浇铸到水冷铜制模具中,水冷温度在40-50℃,凝固冷速为150k/s,获得高固溶度铸造铝硅合金铸锭。

38.步骤3:将步骤2获得的合金铸锭进行固溶处理,先将样品在532℃保温6小时,然后升温在540℃保温4小时后水淬获得固溶样品。

39.步骤4:将步骤3获得的固溶样品,进行双级时效处理,分别在75℃、170℃保温5小时、6小时,时效后在25℃的温水中淬火,获得耐蚀高强韧铸造铝硅合金。

40.对比例1

41.铸造铝硅合金,按照质量百分比计,由以下成分组成:si:9.0wt.%,mg:

0.70wt.%,sb:0.30wt.%,b:0.10wt.%,不可避免的杂质含量≤0.2wt.%,余量为al。

42.步骤1:将商业纯铝和al-20si中间合金在750℃下熔化,熔化后保温50分钟;依次加入商业纯镁、al-3b中间合金、商业纯锑,待其熔化后搅拌均匀,静置45分钟,获得铝硅合金熔体1;将获得的铝硅合金熔体1降温到710℃,加入c2cl6和kf精炼剂(其占合金铸锭的质量比重为1.0wt.%)进行精炼,然后通入高纯氩气,进行除气除杂精炼处理,保温20分钟,获得铝硅合金熔体2。

43.步骤2:将步骤1获得的铝硅合金熔体2在720℃温度下浇铸到水冷铜制模具中,水冷温度在20-30℃,凝固冷速为200k/s,获得高固溶度铸造铝硅合金铸锭。

44.步骤3:将步骤2获得的合金铸锭进行固溶处理,先将样品在515℃保温4小时,然后升温在535℃保温4小时后水淬获得固溶样品。

45.步骤4:将步骤3获得的固溶样品,进行双级时效处理,分别在70℃、180℃保温7小时、5小时,时效后在10℃的温水中淬火,获得铸造铝硅合金。

46.对比例2

47.铸造铝硅合金,按照质量百分比计,由以下成分组成:si:7.0wt.%,mg:0.50wt.%,sb:0.04wt.%,b:0.03wt.%,不可避免的杂质含量≤0.2wt.%,余量为al。

48.步骤1:将商业纯铝和al-20si中间合金在750℃下熔化,熔化后保温50分钟;依次加入商业纯镁、al-3b中间合金、商业纯锑,待其熔化后搅拌均匀,静置45分钟,获得铝硅合金熔体1;将获得的铝硅合金熔体1降温到710℃,加入c2cl6和kf精炼剂(其占合金铸锭的质量比重为1.0wt.%)进行精炼,然后通入高纯氩气,进行除气除杂精炼处理,保温20分钟,获得铝硅合金熔体2。

49.步骤2:将步骤1获得的铝硅合金熔体2在720℃温度下浇铸到铁模中,凝固得到合金铸锭。

50.步骤3:将步骤2获得的合金铸锭进行固溶处理,先将样品在535℃保温5小时后水淬获得固溶样品。

51.步骤4:将步骤3获得的固溶样品,进行双级时效处理,分别在70℃、180℃保温7小时、5小时,时效后在20℃的温水中淬火,获得铸造铝硅合金。

52.对比例3

53.铸造铝硅合金,按照质量百分比计,由以下成分组成:si:7.0wt.%,mg:0.50wt.%,sb:0.04wt.%,b:0.03wt.%,不可避免的杂质含量≤0.2wt.%,余量为al。

54.步骤1:将商业纯铝和al-20si中间合金在750℃下熔化,熔化后保温50分钟;依次加入商业纯镁、al-3b中间合金、商业纯锑,待其熔化后搅拌均匀,静置45分钟,获得铝硅合金熔体1;将获得的铝硅合金熔体1降温到710℃,加入c2cl6和kf精炼剂(其占合金铸锭的质量比重为1.0wt.%)进行精炼,然后通入高纯氩气,进行除气除杂精炼处理,保温20分钟,获得铝硅合金熔体2。

55.步骤2:将步骤1获得的铝硅合金熔体2在720℃温度下浇铸到铁模中,凝固得到合金铸锭。

56.步骤3:将步骤2获得的合金铸锭进行固溶处理,先将样品在535℃保温5小时后水淬获得固溶样品。

57.步骤4:将步骤3获得的固溶样品在180℃保温5小时,时效后在20℃的温水中淬火,

获得铸造铝硅合金。

58.对比例4

59.文献一(尹昕等人,《添加0.2%sn对al-si-mg合金组织及力学性能的影响》金属热处理45.4(2020):6.)报道的t6态al-si-mg合金,按质量百分计:si:7.2wt.%,mg:0.41wt.%,sn:0.18wt.%,余量为al,作者获得的合金抗拉强度305.1mpa,延伸率为4.32%。

60.对比例5

61.文献二(徐松等人,《镁含量对挤压铸造al-10si-2.5cu-xmg合金显微组织及力学性能的影响》金属热处理4(2019):5.)报道的t6态al-si-mg合金,按质量百分计:si:10wt.%,mg:1.38wt.%,cu:2.5wt.%,余量为al,作者获得的合金抗拉强度342.1mpa,延伸率为4.2%。

62.对比例6

63.商用a356合金按照质量百分比计,由以下成分组成:si:7.0wt.%,mg:0.30wt.%,ti≤0.2wt.%,fe≤0.12wt.%,mn≤0.05wt.%,cu≤0.1wt.%,zn≤0.05wt.%,余量为al,将商用的t6态a356合金进行力学性能测试,浸泡在3.5wt.%nacl 1.0wt.%hcl溶液中测量腐蚀速率,获得a356合金的抗拉强度280mpa,延伸率为6.2%,腐蚀速率为2.40mm/y。

64.图1可以看出,对比例6中的α-al枝晶粗大,枝晶尺寸约为260-320μm,严重割裂基体,导致耐蚀性以及力学性能下降;实施例1中α-al枝晶尺寸约12-28μm,粗大的α-al树枝晶细化后变成了细小的树枝晶,细化后的组织分布更均匀。

65.图2可以看出,对比例6中的共晶si呈现棒状,尺寸约为15-30μm,粗大的棒状共晶si离散分布;实施例1中共晶si呈现颗粒状,尺寸约为0.5-1μm,共晶si的晶粒尺寸显著细化,细小颗粒状的共晶si分布更均匀。

66.按中华人民共和国国家标准gb/t228.1-2010,将上述实施例1-3和对比例1、2、3、6的铸造铝硅合金加工成标准拉伸试样。在3.5wt%nacl 1.0wt%hcl溶液中浸泡测试腐蚀速率,对上述实施例1-3和对比例1、2、3、6的铸造铝硅合金进行抗拉强度、延伸率以及腐蚀速率测试,测试结果如表1所示。

67.表1实施例1-3和对比例1-6获得的合金力学性能与耐腐蚀性能对比情况表

[0068][0069]

通过上述对比得出,在所有实施例中,本发明实施例1获得的合金力学性能和耐腐

蚀性最好,然而该实施例中的各组分含量不是所有实施例中最高的,但是却取得了最好的技术效果。对比例1和5的合金添加量均超过本发明所有实施例含量,但是对比例1和5获得的合金性能却低于本发明实施例获得的合金性能。由此可以看出,本发明在节约原料成本的情况下,与现有技术相比,取得了显著的技术效果;此外,对比例1中的合金各组分均超过本发明权利要求保护范围,但是其强度、塑性和耐腐蚀性均低于本发明实施例获得的效果。对比例2和3的合金组分在本发明权利要求保护范围内,但由于工艺发生了变化,使得对比例2和3公开的材料性能远低于本发明获得的合金;另外,对比例4和6公开的合金组分以及工艺均与本发明有所不同,并且对比例4和6公开的合金组分添加含量高于实施例3的含量,但对比例4和6获得的材料性能还是不及本发明实施例获得的材料性能。综上:本发明获得的合金的优异效果是由组分之间的相互作用以及工艺的协同作用实现的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。