1.本发明属于3d打印的技术领域,具体涉及一种基于非均匀点阵结构的增材制造方法。

背景技术:

2.目前,增材制造在航空发动机结构件的定制化、复杂结构制造、快速开发等方面具有突出优势。激光选区熔化(selective laser melting,slm)粉末增材制造成形技术是从20世纪90年代发展起来的一项先进制造技术,该技术依据“增材”的制造原理,对cad模型进行切片分层处理,数控系统控制激光器按照分层软件给定的路径进行扫描,通过大功率激光融化金属粉末并层层叠加,能够实现高性能复杂结构金属零件的无模具、快速、全致密近净成形。

3.网格点阵结构拥有较低的密度,显著的力学性能,应用于航空航天、医疗、生物等领域。三维点阵多孔结构由哈佛大学的evans等人于2000年首先提出,其结构形式与空间点阵结构类似。由于多孔结构自身良好的比强度和比刚度,可以被应用于许多环境,尤其在轻量化设计中,被广泛应用。而且,由于蜂窝结构的特性,以及独特的力学行为,它们可以被应用于能量吸收条件与抗瞬时冲击环境。根据应用目的的不同,研究人员设计出了许多不同类型的多孔结构,并开发出了一系列的制造方法。目前,使用增材技术制造点阵结构成为了研究热点之一,借助slm技术,精准制造点阵结构变为了可能,结构的相对密度、孔尺寸、开孔位置以及各孔的连接情况可以受人为控制,从而在有效保证零部件力学性能的同时,尽可能减轻结构的重量。

4.在点阵结构的slm的制造工艺上,由于slm制造点阵结构受到可制造性的约束和限制,vandenbroucke研究了在点阵悬垂结构中存在一个最小倾斜角度,小于此角度,如果没有支撑结构,则无法制造结构。另外最小倾角与工艺参数、材料类型和粉末特性的关系方面,yan等人发现倾斜角度《30

°

时,支撑杆无法完成制造,会导致严重的变形,一般情况下,该角度可简化认定为45

°

,特别是对于薄壁零件点阵结构,slm也存在一个可加工的最小壁厚特征尺寸。针对此问题,pattanayak发现slm无法制造小于300mm壁厚的零件,但可以通过严格控制工艺参数来优化这些约束,例如santorinaios等人通过优化工艺参数,能够减少点阵结构中未熔颗粒的附着,从而改善了点阵结构的成形精度。

5.在点阵结构的slm的制造固有缺陷分析上,lei分析了点阵结构slm制造中存在固有缺陷,这些缺陷会对机械性能和变形行为产生重大影响,并且会严重影响点阵结构的功能性,尤其是点阵结构的弹性和失效响应。研究表明slm点阵结构的失效机理不仅取决于单元晶胞和几何形状,slm的几何缺陷(例如支撑杆的波纹度、支撑尺寸变化)也起着重要作用,slm过程中产生的微结构缺陷也会对点阵结构的性能产生负面影响。对于制件的上表面,会与激光束直接接触,该表面几乎所有的材料颗粒都会熔化,但是,对于无支撑的下表面,与粉末床接触,当熔池凝固时,未熔融的颗粒会附着在表面上,增大下表面的倾斜角度可以减少这种影响,具体来说,在slm过程中,下表面可能会过热,从而可能导致部分熔融的

粉末颗粒粘附到表面上,下表面的表面积与倾斜角度成反比,角度较小的倾斜支柱具有更大的下表面积,从而增加了未熔融颗粒粘附的可能性、降低了表面质量。然而,对于某些应用场景,表面粗糙度的增加并不一定是不利的,例如,因为随着表面粗糙度的增加,医学植入物的生物医学性能(例如细胞附着)得以提升。

6.综上来看,当前针对点阵结构的晶格设计、机械特性分析、制造工艺和制造后的缺陷分析等方面作了较深入的研究,利用slm增材制造工艺优势进行了均匀点阵结构的参数化设计和工艺验证,在建筑结构、蜂窝结构、医学结构等方面进行了较全面的应用。但是针对薄壁结构零件的内部点阵结构设计和机械特性研究上,未见有比较深入的研究报道,由于在航空航天领域中的舵体、尾翼、辅翼等零件较多都是薄壁结构形状,此类零件对轻量化和力学承载性能都要求较高,采用点阵结构可显著降低薄壁结构重量,但是若点阵结构为均匀点阵时,其薄壁结构的承载特性呈现壁厚越小、横向承载也越小,呈现线性减小的力学特性,由于舵体、尾翼主要靠尖部区域调整姿态,上述线性减小特性则不利于舵体、尾翼的气动力学功能的高效应用。

技术实现要素:

7.本发明提供了一种基于非均匀点阵结构的增材制造方法,针对薄壁结构零件的等maxwell数双梯度过渡bcc、fcc或者复合晶胞结构的内腔点阵结构计算方法,在此复合晶胞结构基础上实现非均匀点阵结构计算方法,可根据壁厚和壁面区域面积等参数实现自适应的非均匀点阵结构达到非线性承载目的。

8.本发明可通过以下技术方案实现:

9.一种基于非均匀点阵结构的增材制造方法,根据薄壁结构零件的壁厚,采用有限分层算法,计算其内部的镂空曲面,然后,单一晶胞结构和/或复合晶胞结构以高度递增或者递减方式逐层填充镂空曲面所围成的区域,形成非均匀点阵结构,完成薄壁结构零件的增材制造。

10.进一步,对薄壁结构零件进行分层,计算每个切片对应的偏移镂空曲面,并对尖角进行光顺处理,然后,将每相邻两个切片对应的偏移镂空曲面连接起来,形成连接曲面,再利用最短距离法对连接曲面进行三角化处理,获取最优的三角面片集合,由此形成最终的镂空曲面。

11.进一步,利用最短距离法对连接曲面进行三角化处理,获取最优的三角面片集合的方法包括以下步骤:

12.将相邻两个切片中下层切片对应的偏移镂空曲面记为s

offsetprevious

,其上的所有顶点记为p

prev

(i),i=1...n

prev

,上层切片对应的偏移镂空曲面记为s

offsetnext

,其上的所有顶点记为p

next

(j),j=1...n

next

;

13.步骤一、以下层切片最右侧顶点作为当前顶点p

prev

(i=0),以上层切片最右侧顶点作为当前顶点p

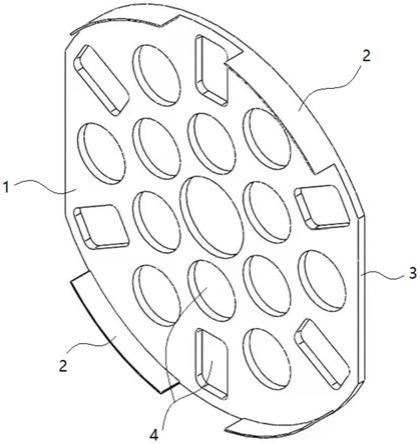

next

(j=0),计算当前顶点p

prev

(i=0)与上层切片下一个顶点 p

next

(j=1)之间的距离l1,以及当前顶点p

next

(j=0)与下层切片下一个顶点p

prev

(i=1) 之间的距离l2;

14.步骤二、若l1《l2,则以当前顶点p

prev

(i=0)、下一个顶点p

prev

(i=1)和当前顶点 v

next

(0)构造一个三角面片t

ri

(0)=

△

(p

prev

(i=0),p

prev

(i=1),v

next

(j=0))并储存在g

hnext

中,然后下层切片当前顶点更新为p

prev

(i=i 1),

15.若l2《l1,则以当前顶点p

next

(j=0)、下一个顶点p

next

(j=1)和当前顶点p

prev

(i=0) 构造一个三角面片t

ri

(0)=

△

(v

next

(j=0),v

next

(j=1),p

prev

(i=0))并储存在g

hnext

中,然后上层切片当前顶点更新为v

next

(j=j 1);

16.步骤三、重复步骤一至二,直至遍历任一切片对应的偏移镂空曲面上的所有顶点,然后将另一切片剩余的所有顶点分别与结束遍历对应切片的最后一个顶点连贯构造三角面片;

17.步骤四、重复步骤一至三,完成所有相邻两个切片对应的偏移镂空曲面的三角化处理,获取最优的三角面片集合。

18.进一步,所述偏移镂空曲面通过将对应切片向内偏移宽度t后得到,偏移宽度t根据薄壁结构零件在所述对应切片区域的受力情况单独进行调整。

19.进一步,根据薄壁结构零件的特性,选择高度递增或者递减方式,设置每层填充的晶胞单元高度,在进行当层高度的晶胞单元填充时,根据每个晶胞单元的中心点,计算对应上边框的四个顶点和下边框的四个顶点,再结合晶胞单元类型,计算其构成所需的支撑杆线段,完成晶胞单元的构建,从而完成非均匀点阵结构填充。

20.进一步,若所述晶胞单元为fcc结构,则支撑杆线段为八条边框水平线、四条垂直面内倾斜交叉线、四条边框垂直线、四条水平面内倾斜交叉线;若所述晶胞单元为bcc结构,则支撑杆线段为四条边框水平线、四条边框垂直线、四条立方体内倾斜交叉线。

21.进一步,完成非均匀点阵结构填充的方法包括以下步骤:

22.步骤ⅰ、根据薄壁结构零件的特性,选择高度递增或者递减方式,设置每层高度h

state

以及填充所需的晶胞单元高度gh,以及长宽参数g

l1

,g

l2

;

23.步骤ⅱ、根据当层高度h

state

的镂空曲面所围成区域的三个方向的最大值 x

max

、y

max

、z

max

和最小值x

min

、y

min

、z

min

,以及三个方向的长度l

x

、ly、lz,利用方程式x

count

=[l

x

/g

l1

] 1,y

count

=[ly/g

l2

] 1,计算晶胞单元在x、y方向上的晶胞单元数目;

[0024]

步骤ⅲ、计算每个晶胞单元的中心点坐标x

cent

=x

min

xi·gl1

,y

cent

=y

min

yj·gl2

, z

cent

=z

min

h

state

,其中,xi=0,1...x

count

表示沿x方向的晶胞单元序号,yi=0,1...y

count

表示沿y方向的晶胞单元序号,初始值均为0,利用如下方程式,计算每个晶胞单元的下边框的四个顶点、以及上边框的四个顶点,根据所选晶胞单元的类型,计算构建晶胞单元所需的支撑杆线段,完成晶胞单元构建,从而完成当层高度 h

state

的镂空曲面所围成区域的填充;

[0025][0026]

步骤ⅳ、判断z

cent

=z

min

h

state

是否小于镂空曲面所围成区域的z方向最大值,若是,重复步骤ⅱ到步骤ⅲ,完成下一层高度的镂空曲面所围成区域的填充,直至完成整个镂空曲面所围成区域的填充。

[0027]

进一步,晶胞单元构建完成后,对其组成的支撑杆线段进行裁剪计算,若支撑杆线段部分超出整个镂空曲面所围成区域以外则裁剪此线段,将剩余线段继续存入对应晶胞单元内;若全部超出整个镂空曲面所围成区域以外则直接删除;若在整个镂空曲面所围成区

域以内则继续进行下一个晶胞单元的裁剪计算。

[0028]

本发明有益的技术效果如下:

[0029]

根据薄壁结构零件的壁厚,采用有限分层算法,计算其内部的镂空曲面,然后,单一晶胞结构和/或复合晶胞结构以高度递增或者递减方式逐层填充镂空曲面所围成的区域,形成非均匀点阵结构,完成薄壁结构零件的增材制造,从而保证在狭缝空间体积有限情况下薄壁厚度方向宏观受力一致性要求,以更好适应三维空间中复杂空间形状、任意曲面结构,达到力学性能增强目的同时保持轻量化的结构。

附图说明

[0030]

图1为本发明的总体流程示意图;

[0031]

图2为本发明的薄壁结构零件内部的镂空曲面的快速计算过程示意图;

[0032]

图3为本发明的非均匀点阵结构填充的计算过程示意图;

[0033]

图4为采用本发明的方法进行镂空曲面计算的结果示意图;

[0034]

图5为本发明的非均匀晶格尺寸过渡的点阵设计示意图;

[0035]

图6为本发明的的非均匀点阵结构侧面均布法向最大位移分析结果示意图。

具体实施方式

[0036]

下面结合附图及较佳实施例详细说明本发明的具体实施方式。

[0037]

网格点阵结构具有强度高、重量轻、比表面积大等诸多优点,被广泛应用于建筑结构、机械结构、仿生结构、热交换器结构、微反应器结构等多个领域,因其具有良好的应用前景,点阵结构生成及设计技术已成为国内外研究热点。针对当前薄壁结构零件的内部点阵结构的生成算法和工艺验证存在效率低、工艺复杂、边界出现失稳等问题。参见附图1,本发明针对薄壁结构狭缝空腔结构特性,提出一种基于非均匀点阵结构的增材制造方法,根据薄壁结构零件的壁厚,采用有限分层算法,计算其内部的镂空曲面,然后,单一晶胞结构和/或复合晶胞结构以高度递增或者递减方式逐层填充镂空曲面所围成的区域,形成非均匀点阵结构,完成薄壁结构零件的增材制造,从而保证在狭缝空间体积有限情况下薄壁厚度方向宏观受力一致性要求,以更好适应三维空间中复杂空间形状、任意曲面结构,达到力学性能增强目的同时保持轻量化的结构。具体如下: 1.1薄壁结构零件内部的镂空曲面的快速计算方法

[0038]

1.1.1数据结构与函数定义

[0039]

1)m—以stl格式输入的薄壁结构零件三维模型;

[0040]

2)—表示模型m在高度h时的切片轮廓,该轮廓为顶点p(x)的集合,切片顶点数记为n,此外该顶点集合也可认为是一个封闭的轮廓环;

[0041]

3)

‑‑

表示切片s(h)向内偏移tmm后的新的切片轮廓,该轮廓为顶点v(x)的集合,顶点数记为m,同上所述,偏移后的切片轮廓也是一个封闭的轮廓环;

[0042]

4)r=∑p(x)

‑‑

用点的集合来表示一个封闭的轮廓环,上述两个切片轮廓都可认为是一个封闭的轮廓环;

[0043]

5)t

ri

=

△

(p1,p2,p3)

‑‑

表示以p1,p2,p3三个顶点形成的三角形,用来存储对模型m 内部镂空后的内表面新三角面片;

[0044]

6)

‑‑

以三角面片的集合来表示一个封闭或开放曲面,用来表示后续计算过程中新生成的镂空后的内表面。

[0045]

1.1.2基于有限分层方法的快速镂空算法

[0046]

当前模型镂空算法已有较多学者进行了系统研究,提出了空间函数法、模型整体收缩法、曲面近似法等快速计算方法,但是对于薄壁曲面这种结构上述方法容易在薄壁尖角过渡处产生曲面自交或曲面奇异等问题,另外在本发明的应用场景下有些薄壁结构并不是光顺或连续曲面,也无法采用空间函数来快速计算,因此本发明提出采用有限分层方法来适应以stl格式输入的薄壁结构模型以计算其内部镂空表面,同时实现在尖角过渡位置的光顺处理,并形成新的内部三角面片的集合以便于后续的点阵快速计算,如图2所示,即对薄壁结构零件进行分层,计算每个切片对应的偏移镂空曲面,并对尖角进行光顺处理,然后,将每相邻两个切片对应的偏移镂空曲面连接起来,形成连接曲面,再利用最短距离法对连接曲面进行三角化处理,获取最优的三角面片集合,由此形成最终的镂空曲面。具体如下:

[0047]

第一步,设定参数:模型m起始镂空高度h

start

、终止镂空高度值h

end

和分层厚度

△hslice

;

[0048]

第二步,获取起始切片,从起始高度开始对模型m切片,按起始高度h

start

对模型进行切片获得起始高度的切片s

start

,然后将起始层切片作为下层的切片 s

previous

储存在内存中,并按已有算法计算的向内偏移宽度t后的新轮廓s

offsetprevious

,并将起始高度值赋值给上以层高度h

prev

=h

start

,同时判断s

offsetprevious

中是否有尖角,若有尖角则进行光顺处理;

[0049]

第三步,获取上层切片,按切片高度h

next

=h

prev

△hslice

对模型m进行切片获得新的切片轮廓s

next

,并按已有算法计算的向内偏移宽度t后的新轮廓s

offsetnext

,然后判断s

offsetnext

中是否包含尖角,若有尖角则根据已有算法进行光顺处理;

[0050]

第四步,计算上下两层切片轮廓向内偏移后新切片轮廓的连接曲面g

hnext

并进行三角化,即依次取下层偏移切片轮廓s

offsetprevious

的所有顶点p

prev

(x)和上层偏移切片轮廓s

offsetnext

的所有顶点v

next

(x)利用最短距离法创建最优三角面片集合。具体如下:

[0051]

首先,在二维平面上分别找出上下两层切片环的最右侧顶点p

right

和v

right

并作为各自切片环的当前顶点即p

prev

(0)=p

right

和v

next

(0)=v

right

;

[0052]

其次,以下面层切片环当前顶点p

prev

(0)与上面层环第二个顶点v

next

(1)连线得出 l1,以上层环当前顶点v

next

(0)与下层环第二个顶点p

prev

(1)连线得出l2;然后判断l1与l2长度,若l1《l2,则以下面层环当前顶点p

prev

(0)、下一个顶点p

prev

(1)和上面层环当前顶点v

next

(0)构造一个三角形t

ri

(0)=

△

(p

prev

(0),p

prev

(1),v

next

(0))并储存在g

hnext

中,然后下面层环当前顶点移动一步即p

prev

(i=1),i值为下面层环当前顶点序号;若l1》l2,则以上面层的环当前顶点v

next

(0)、下一个顶点v

next

(1)和下面层环当前顶点p

prev

(0)构造一个三角形t

ri

(0)=

△

(v

next

(0),v

next

(1),p

prev

(0))并储存在g

hnext

中,然后上面层环当前顶点前移一步即v

next

(j=1),j值为上面层环当前顶点序号;最后,以此顺序将上下两层环的顶点序号向前遍历(推进),直到任意一层的环遍历(推进) 完成即i=n

prev

或者j=n

next

后,然后将另外一

个环剩余所有顶点分别连贯与结束遍历的环的最后一个点构造三角形。

[0053]

第五步,逐渐分层上移,将当前切片高度值上移一个

△hslice

,同时将下面层高度值以上面层的值赋值即h

prev

=h

next

,下面层的偏移后切片数据以上面层切片数据赋值即s

offsetprevious

=s

offsetnext

,然后判断h

next

是否超过h

end

,若h

next

《h

end

,则重复第三步,否则进入下一步存储所有分层曲面三角面片集合。

[0054]

第六步,存储第四步中的所有分层三角面片集合形成最终的镂空曲面并结束上述步骤。

[0055]

通过上述分层构造偏移曲面算法可以看出,本发明的方法可实现对任意stl 模型曲面生成偏移镂空曲面,并在分层构造过程中采用光顺方法对尖角进行光滑处理,以保证偏移镂空曲面无尖锐过渡防止制造过程中沿尖角处形成裂纹等问题。另外,本发明的方法也支持对模型的多段镂空或变宽度镂空,即可对模型沿制造高度方向分为多个不连续段,每段单独计算镂空后的曲面,以及在分层上移步骤中,偏移宽度可根据模型区域受力进行单独调整变大或减小,以获取模型非等厚的偏移镂空曲面,实现梯度点阵过渡的结构需求。

[0056]

1.2非均匀点阵生成算法

[0057]

在前述计算完成零件三维实体结果的镂空模型后,针对镂空后的模型计算镂空模型内部的点阵填充结构,其中点阵结构以非均匀过渡的晶胞单元结构形式来生成,以实现零件结构的梯度强度过渡目的,如图3所示,即根据薄壁结构零件的特性,选择高度递增或者递减方式,设置每层填充的晶胞单元高度,在进行当层高度的晶胞单元填充时,根据每个晶胞单元的中心点,计算对应上边框的四个顶点和下边框的四个顶点,再结合晶胞单元类型,计算其构成所需的支撑杆线段,完成晶胞单元的构建,从而完成非均匀点阵结构填充,并且根据实际需要,还可以逐层改变支撑杆线段的杆径大小,以增加薄壁结构零件的整体强度和受力均匀性。

[0058]

1.2.1数据结构与函数定义

[0059]

1)m—以stl格式输入的零件结构三维模型;

[0060]

2)g

l1

,g

l2

,gh‑‑

表示点阵结构的晶胞单元间距即晶胞单元长、宽、高三个值;

[0061]

3)c=cube(m)

‑‑

式1,通过此公式计算模型包围框的空间范围,具体为计算出零件模型的三个方向的最大值x

max

,y

max

,z

max

和最小值x

min

,y

min

,z

min

,以及三个方向的长度l

x

,ly,lz;

[0062]

4)x

count

=[l

x

/g

l1

] 1,y

count

=[ly/g

l2

] 1

‑‑

式2,通过此公式根据模型包围框数值分别计算x方向和y方向的晶胞单元数目;

[0063]

5)(x

cent

,y

cent

,z

cent

)

‑‑

表示晶胞结构的中心点坐标值;

[0064]

6)

‑‑

式3,根据晶胞单元中心点坐标值计算晶胞单元的下边框4个角点;

[0065]

7)

‑‑

式4,根据晶胞单元中心点坐标值计算晶胞单元上边框4个角点;

[0066]

1.2.2非均匀点阵结构的计算方法

[0067]

第一步:根据薄壁结构零件的特性,选择高度递增或者递减方式,设置每层高度h

state

以及填充所需的晶胞单元高度gh,以及长宽参数g

l1

,g

l2

;根据式1 计算已知模型的点阵结构总体长宽高参数l

x

,ly,lz,设定晶胞单元长宽高参数。

[0068]

第二步:定义当层高度h

state

,并作初始设定h

state

=0,根据式1计算当层高度h

state

的镂空曲面所围成区域的三个方向的最大值x

max

、y

max

、z

max

和最小值x

min

、 y

min

、z

min

,以及三个方向的长度l

x

、ly、lz,根据设定的晶胞单元长、宽值及当层高度h

state

的镂空曲面所围成区域的整体长、宽参数,利用式2计算晶胞单元在x、y方向上的晶胞单元数目。

[0069]

第三步:根据设定的点阵结构类型,计算填充当层高度h

state

的x和y方向的晶胞阵列,可以是fcc晶胞类型和bcc晶胞类型以及fcc/bcc复合晶胞类型,从而完成当层高度h

state

的镂空曲面所围成区域的填充,具体如下:

[0070]

1)逐个计算x方向和y方向晶胞单元阵列,定义当前x方向遍历序号xi和 y方向遍历序号yj,其xi=0,1...x

count

,yi=0,1...y

count

,初始值均为0;

[0071]

2)按顺序增加xi值和yj值,根据xi值yj值计算x行y列晶胞结构的中心点为:x

cent

=x

min

xi·gl1

,y

cent

=y

min

yj•gl2

,z

cent

=z

min

h

state

;

[0072]

3)再根据式3和式4计算晶胞结构的下边框4个角点和上边框4个角点;

[0073]

4)根据晶胞单元结构类型,计算构建所需的支撑杆线段,完成晶胞单元构建:如果为fcc结构,则晶胞支撑杆线段为8条边框水平线、8条垂直面内倾斜交叉线、4条边框垂直线、4条水平面内倾斜交叉线;如果为bcc结构,则晶胞支撑杆线段为8条边框水平线、4条边框垂直线、4条立方体内倾斜交叉线;

[0074]

第四步:判断z

cent

=z

min

h

state

是否小于镂空曲面所围成区域的z方向最大值,若是,重复第二步到第三步,完成下一层高度的镂空曲面所围成区域的填充,直至完成整个镂空曲面所围成区域的填充。

[0075]

第五步:对所有支撑杆线段进行模型裁剪计算,即若支撑杆线段部分超出整个镂空曲面所围成区域以外则裁剪此线段,将剩余线段继续存入对应晶胞单元内;若全部超出整个镂空曲面所围成区域以外则直接删除;若在整个镂空曲面所围成区域以内则继续进行下一个晶胞单元的裁剪计算。

[0076]

为了验证本发明方法的可行性,我们选取几个典型薄壁零件进行了薄壁零件镂空与非均匀点阵结构算法验证,具体如下:

[0077]

2.1薄壁零件镂空验证

[0078]

根据上述算法原理,本发明选取几个典型薄壁零件进行了零件镂空,并对镂空后的零件表面精度进行分析,针对尖角过渡特征进行了局部优化提高整体刚度。选择薄壁小翼件,该小翼件为一个典型薄壁结构,如图4所示,整体厚度为6mm,长高分别为80*40mm,并在前缘有15

°

的内倾角,长度方向上分为三段过渡,材质为tc4钛合金,重量为53g。通过本文

算法按壁厚2mm对其镂空后重量减少为43g,计算时间为0.45s,按壁厚1mm对其镂空后重量减少为26g,计算时间为0.56s,按壁厚0.5mm对其镂空后重量减少为14g,计算时间为0.78s。

[0079]

2.2薄壁零件非均匀点阵算法验证

[0080]

根据上述算法,通过如下参数进行计算验证。该实例的点阵结构设计上,初始晶格大小为8

×

8mm,初始晶胞杆径0.8mm,但晶格大小尺寸随着薄壁结构两侧间隙厚度进行了连续变化,其变化范围为8

×

8mm变到6

×

6mm以及8

×

8mm变到 4

×

4mm.其判别条件为当间隙小于晶胞晶格大小时逐步减少,以增加整体点阵晶胞单元密度,以实现整体强度增加的目的。具体填充过渡设计参数如图5所示。

[0081]

从上图6中可以发现变密度的非均匀点阵结构最大法向变形确有明细区别,最大变形量分别减少了0.05mm和0.03mm,另外沿高度方向和沿长度方向的非均匀过渡变形有一定的差别,沿高度的过渡设计变形量都大于长度方向过渡,两种过渡方向的起始变形区基本一致,都位于1/3高度处。

[0082]

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这些仅是举例说明,在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,因此,本发明的保护范围由所附权利要求书限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。