1.本发明属于冶金烧结设备技术领域,更具体地说,涉及一种适用于超厚料层烧结的梯形布料装置。

背景技术:

2.烧结过程将各种粉状的含铁原料、熔剂、燃料以及返矿按配比混匀、制粒后平铺至烧结机台车上进行抽风点火烧结,烧结混合料在烧结机台车上布料厚度可达700-1100mm。

3.烧结布料压料是烧结机在点火前的一道工序,目的是将布到烧结机台车上的混合原料进行均匀刮平并合理压实。通常其布料及压料质量直接影响到后续烧结气流分布、烧结各带的发展过程和烧结固结强度、烧结主抽风机电耗等,进而影响到烧结矿的成品率、烧结消耗以及烧结矿的实物质量等关键指标。

4.目前国内烧结台车布料普遍使用的是整体式压料辊或整体式一级分段式压料装置,易出现烧结台车宽度方向上中间和两侧边缘的烧结料面压实度较难以精确调整,同时在烧结过程能力富裕以及烧结台车高度一定的情况下,难以进一步实现提升烧结层厚至高于烧结台车栏板的设计高度进行烧结,及时进行高出烧结台车高度的梯形布料方式,但易导致两侧边缘撒料或中间和边缘的压实度高严重不一致,故在严重时会较难以适应后续烧结进程顺行发展的需求,并对烧结过程参数控制的稳定性产生负面影响,进而制约烧结经济技术指标的提升。

5.经专利检索,关于烧结布料已有相关的技术公开,如:中国专利cn205940152u公开了一种烧结机台车梯形布料装置,该案对高出台车栏板的混合料进行梯形塑形,在不对烧结机台车栏板进行加高改造的情况下,防止混合料洒落,实现梯形厚料层布料,降低了烧结固体燃耗和点火煤气消耗,改善了表层烧结矿质量。中国专利申请公布号cn102095311a公开了一种超出烧结机台车栏板高度的烧结料的布料装置,点火炉不再直接烘烤栏板的顶部,超出栏板高度的烧结料受热点燃后,栏板受热均匀化,减少台车栏板的开隙漏风,延长台车栏板使用寿命,减少更换次数,提高烧结机工作效率。此外实用新型专利cn212620103u公开了一种可调式超烧结机台车栏板高度的边缘压料装置,该案中斜压板与边缘主压料板倾斜连接,且斜压板向台车运动方向延伸;边缘主压料板可进行竖直高度的调节,以适应实现对实际生产过程中料层厚度变化和边缘压料装置高度变化同步性;能很好对边缘料面进行斜角塑型和压实的效果,有效抑制超台车栏板高度布料边缘效应的发生。

6.综上,目前针对烧结布料结构及其布料方式已有大量技术公开,但行业内对于新技术的探索从未停止。

技术实现要素:

7.1、要解决的问题

8.本发明拟提供一种适用于超厚料层烧结的梯形布料装置,可实现超厚料层烧结生产时布料梯形面形状的灵活调整,更加利于后续台车宽度方向的烧结终点位置一致,在满

足超台车栏板高度的厚料烧结生产的同行,也可有效抑制烧结时的边缘效益问题,从而实现均质烧结生产,进而促进后续烧结进程的稳定发展,实现促进烧结矿质量指标的提升。

9.2、技术方案

10.为解决上述问题,本发明采用如下的技术方案。

11.本发明的一种适用于超厚料层烧结的梯形布料装置,包括位于烧结台车上方的中间压料板,中间压料板两端设有边缘压料箱体,边缘压料箱体内设置有活动压料板阀芯,中间压料板和两端的活动压料板阀芯分别通过调整机构固定于烧结台车上方的支撑平台上,调整机构用于分别控制中间压料板和活动压料板阀芯的高度位置。

12.更进一步地,调整机构采用调整丝杆,调整丝杆通过固定底座安装于支撑平台上,且底部分别与中间压料板和活动压料板阀芯相连接,调整丝杆顶端设有调整手轮。

13.更进一步地,中间压料板与烧结布料时中间位置的给料辅门宽度对应一致,边缘压料箱体以及活动压料阀板芯则与两侧的布料辅门宽度对应一致。

14.更进一步地,边缘压料箱体与中间压料板位于同一水平高度位置并倾斜设置,两端的边缘压料箱体呈对称分布,边缘压料箱体与中间压料板之间的夹角b大小为120

°‑

150

°

。

15.更进一步地,活动压料阀板芯的底缘设置为斜面,且该斜面与水平位置之间夹角α大小为30

°‑

60

°

。

16.更进一步地,中间压料板上方沿长度方向间隔设置有多组调整机构共同控制其高度变化。

17.更进一步地,调整机构采用液压动力机构。

18.3、有益效果

19.相比于现有技术,本发明的有益效果为:

20.(1)本发明的梯形布料装置,包括中间压料板、两端的边缘压料箱体,以及位于边缘压料箱体内的活动压料板阀芯,且中间压料板和活动压料板阀芯分别通过调整结构能够单独控制各自高度变化,当烧结过程能力富裕时,可调整中间压料板、边缘压料箱体的高度使得台车中间的料层高度大于烧结台车栏板高度以上,并通过调整活动压料阀板芯的高度,保证布料两侧边缘点不向烧结台车的两侧外缘撒料,此时中间压料板、边缘压料箱体以及活动压料阀板芯的底缘整体形成梯形结构,从而满足超出烧结台车栏板高度时的烧结生产。

21.(2)本发明的梯形布料装置,中间压料板、边缘压料箱体的高度的调整可根据其对应中间部位的烧结终点位置的前后进行自动控制调整,同时活动压料阀板芯高度的调整可改变上述梯形顶部的宽度,确保烧结两侧边缘的烧结终点位置与中间位置的烧结终点位置同步一致。

附图说明

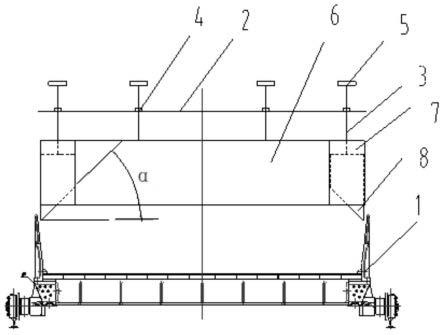

22.图1为本发明的梯形布料装置的主视结构示意图;

23.图2为本发明中压料板的俯视结构示意图。

24.图中:1、烧结台车;2、支撑平台;3、调整丝杆;4、固定底座;5、调整手轮;6、中间压料板;7、边缘压料箱体;8、活动压料板阀芯。

具体实施方式

25.下面结合具体实施例对本发明进一步进行描述。

26.实施例1

27.以台车栏板高度为900mm的烧结机的梯形布料装置为例,如图1和图2所示,本实施例的适用于超厚料层烧结的梯形布料装置,位于烧结台车1上方,包括中间压料板6、两端的边缘压料箱体7,以及位于边缘压料箱体7内的活动压料板阀芯8,中间压料板6和两端的活动压料板阀芯8分别通过调整机构固定于烧结台车1上方的支撑平台2上,调整机构用于分别控制中间压料板6和活动压料板阀芯8的高度位置。

28.如图1所示,调整机构可采用手动调整控制的调整丝杆3结构,调整丝杆3通过固定底座4安装于支撑平台2上,且底部分别与中间压料板6和活动压料板阀芯8相连接,调整丝杆3顶端设有调整手轮5。调整丝杆3实现对中间压料板6、边缘压料箱体7和活动压料板阀芯8的高度调整,具体根据各位置的终点位置情况进行手动调整高度。实践中,调整机构亦可采用液压动力机构,实现对高度位置的自动控制调整,在此不再赘述。

29.如图1所示,本实施例中活动压料阀板芯8的底缘设置为斜面,且该斜面与水平位置之间夹角α大小为30

°‑

60

°

。如图2所示,边缘压料箱体7与中间压料板6位于同一水平高度位置并倾斜设置,两端的边缘压料箱体7呈对称分布,分别沿远离中间压料板6的方向逐渐向外延伸扩展,边缘压料箱体7与中间压料板6之间的夹角b大小为120

°‑

150

°

。实践中中间压料板6上方沿长度方向可间隔设置有多组调整机构共同控制其高度变化。活动压料阀板芯8上则单独设置一组调整机构进行高度控制即可。

30.需要说明的是,烧结台车1宽度方向的布料装置一般由圆辊给料装置和若干个布料辅门装置构成,通过调整圆辊给料装置的转速以及布料辅门的开度实现向烧结台车1上进行布料。本实施例的中间压料板6与烧结布料时中间位置的给料辅门宽度对应一致,边缘压料箱体7以及活动压料阀板芯8则与两侧的布料辅门宽度对应一致。

31.当烧结过程能力富裕时,需进一步提高烧结层厚进行烧结生产,此时可调整中间压料板6、边缘压料箱体7的高度使得台车中间的料层高度大于烧结台车1栏板高度以上,并通过调整活动压料阀板芯8的高度,保证布料两侧边缘点不向烧结台车1的两侧外缘撒料。此时中间压料板6、边缘压料箱体7以及活动压料阀板芯8的底缘整体形成梯形结构,从而满足超出烧结台车1栏板高度时的烧结生产。

32.本实施例中间压料板6、边缘压料箱体7的高度的调整可根据其对应中间部位的烧结终点位置的前后进行自动控制调整,同时活动压料阀板芯8高度的调整可改变上述梯形顶部的宽度,确保烧结两侧边缘的烧结终点位置与中间位置的烧结终点位置同步一致。

33.本实施例的适用于超厚料层烧结的梯形布料装置,可实现超厚料层烧结生产时布料梯形面形状的灵活调整,更加利于后续台车宽度方向的烧结终点位置一致,在满足超台车栏板高度的厚料烧结生产的同行,也可有效抑制烧结时的边缘效益问题,从而实现均质烧结生产。进而促进后续烧结进程的稳定发展,实现促进烧结矿质量指标的提升。实施后烧结转鼓指标同比提升0.59%,烧结成品率提高约0.80%,烧结固耗降低约0.71公斤/吨矿,同时高炉返矿率降低约0.68%左右。

34.表1:具体实施效果

[0035][0036]

本发明所述实例仅仅是对本发明的优选实施方式进行描述,并非对本发明构思和范围进行限定,在不脱离本发明设计思想的前提下,本领域工程技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。