1.本发明涉及矿产资源综合利用和环境化学技术领域,具体涉及一种具有核壳结构的硅酸盐负载型微纳米硫化零价铁及其制备方法和应用。

背景技术:

2.作为一种价廉易得、环境友好且还原性能较强的水处理药剂,零价铁(zvi)能够通过氧化作用、还原作用以及吸附共沉淀作用去除水中多种污染物,如重金属、卤代有机物、硝基化合物及偶氮染料等。以此为基础,零价铁已在地下水原位修复、工业废水处理、饮用水净化等领域中发挥重要作用。然而实际工程中,零价铁易氧化、钝化而引起的除污染物反应活性差、与目标污染物电子选择性(es)低等缺陷逐渐暴露,这在一定程度上限制了零价铁的广泛应用。因此,如何同步提升零价铁除污染反应活性和电子选择性已成为近年来研究热点。

3.近年来,将零价铁与硫铁化物(fe

1-x

s)复合的硫化技术,因能较好地提高零价铁对目标污染物的选择性与电子利用率,受到广泛关注。目前,常用的硫化方法有三种:i)将nabh4与多种硫源如连二亚硫酸钠(na2s2o4)、硫代硫酸钠(na2s2o3)、na2s等混合,滴入fe(ii)和fe(iii)盐,在制备零价铁的同时,生成硫铁化物(fe

1-x

s);ii)是将零价铁(nzvi,mzvi)经缓冲、酸洗、超声和搅拌等预处理产生fe(ii)后再加入na2s,或是直接将fe(ii)盐与na2s投入至含零价铁的溶液中,生成fes并负载至零价铁表面;iii)是将零价铁与单质硫粉混合在氩气条件下机械球磨20h,生成fe

1-x

s与零价铁复合材料(硫化零价铁)。

4.申请公布号为cn104492461a的发明专利申请公开了一种纳米二氧化硅诱导的磁性硫化纳米零价铁的制备方法,具体步骤为:(1)把硼氢化钠和过硫酸钠加入水中形成混合液;(2)将纳米二氧化硅加入含有硼氢化钠和过硫酸钠的溶液中,并持续搅拌;(3)在搅拌条件下将(2)中形成的悬浮液通过蠕动泵缓慢滴加进入铁盐溶液;(4)反应结束后利用磁铁固液分离,并分别采用水和无水乙醇清洗两次,最后直接保存于水-乙醇溶液或真空干燥后保存于厌氧手套箱。该法属于液相还原法,使用的原材料价格昂贵(特别是硼氢化钠)、工艺复杂,而且反应过程中会产生有毒有害气体(h2s,h2),因此目前尚未有大规模工业应用的报道。

5.发明专利zl202110913606.4公开了一种硫化零价铁的制备方法,该方法为将零价铁粉和na2s按2~10:1的摩尔比混合后,进行球磨,得改性硫化零价铁粉。此外,有研究人员报道(gu,y.;wang,b.;he,f.;bradley,m.j.;tratnyek,p.g.mechanochemically sulfidated microscale zero valent iron:pathways,kinetics,mechanism,and efficiency of trichloroethylene dechlorination.envir on.sci.technol.2017,51(21),12653-12662),以零价铁(400目)和单质硫为原料,通过机械球磨方法合成了微米级的硫化零价铁。以上两种方法属于机械球磨法,该方法制得的硫化零价铁不仅能克服原料的高成本缺陷,而且微米级的材料便于运输和保存,更易于实际应用。但此制备方法对设备

要求较高,同时需要消耗大量能量,增加制备成本。

6.此外,发明专利zl201710223275.5公开了一种硫化零价铁的制备方法,具体步骤为:(1)向水中通氮气,以完全去除水中的氧气,制得脱氧水;(2)向盛有脱氧水的输液瓶内加入零价铁和含硫试剂溶液,密封;(3)将密封的输液瓶放入恒温翻转器内,预先翻转反应一定时间后,向输液瓶中注射三价铁盐溶液,继续翻转一定时间;(4)抽滤、冷冻干燥后,过筛,收集置于干燥器内。该法较液相还原法更为简单,未使用昂贵的硼氢化物,但使用的原料也为商业零价铁和含硫试剂,从而增加了生产成本。

7.无论是采用液相还原法还是机械球磨法制备硫化零价铁,或其他现有的方法,均存在原料价格高、过程复杂、生产成本高、难以大规模生产的问题。因此,有必要探究新的硫化零价铁的制备方法,以解决上述技术问题。

技术实现要素:

8.基于上述理由,针对现有技术中存在的问题或缺陷,本发明的目的在于提供一种具有核壳结构的硅酸盐负载型微纳米硫化零价铁及其制备方法和应用,解决或至少部分解决现有技术中存在的上述技术缺陷。利用本发明制备具有核壳结构的硅酸盐负载型微纳米硫化零价铁的方法可提升材料抗氧化性、实现大规模生成以及降低成本的目的。

9.为了实现本发明的上述其中一个目的,本发明采用的技术方案如下:

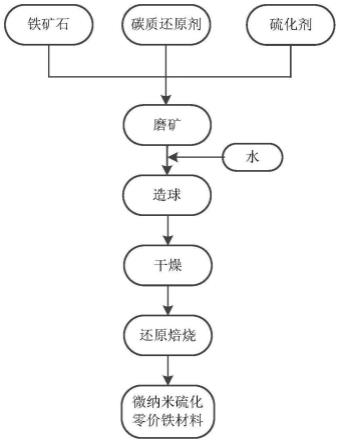

10.一种具有核壳结构的硅酸盐负载型微纳米硫化零价铁的制备方法,所述方法具体包括如下步骤:

11.(1)磨矿:将铁矿石与硫化剂、碳质还原剂按一定比例研磨混合均匀,得到混合粉末;

12.(2)制备铁矿石含硫含碳球团:向步骤(1)所得混合粉末中加入水,然后造球或压球,得到所述的铁矿石含硫含碳球团;

13.(3)还原焙烧:将步骤(2)所得铁矿石含硫含碳球团干燥,然后在850~1200℃条件下还原焙烧15~100min,焙烧结束后,将所得产物在隔绝氧气条件下冷却,得到具有核壳结构的硅酸盐负载型微纳米硫化零价铁。

14.进一步地,上述技术方案,步骤(1)所述铁矿石的尺寸优选≤1mm。

15.进一步地,上述技术方案,步骤(1)所述铁矿石中的fe含量大于30%,优选为35%~50%。如果铁矿石中fe含量太低,生成的硫化零价铁量太少,且容易被硅酸盐矿物包裹,后续将其应用在处理污染物时效果不好;如果铁矿石中fe含量过高,而sio2含量过低,则生成的硫化零价铁颗粒粒度大,也将影响硫化零价铁处理污染物的效果。铁矿石中的15%≤sio2≤30%,cao≤5%,mgo≤2%,如果碱性矿石含量过高,则sio2易与碱性氧化物反应生成熔融态硅酸盐,从而导致硫化零价铁颗粒团聚及被硅酸盐包裹,影响其处理污染物的性能。

16.进一步地,上述技术方案,步骤(1)所述铁矿石为褐铁矿、赤铁矿、磁铁矿中的任一种或多种的组合。

17.进一步地,上述技术方案,步骤(1)所述硫化剂为硫磺、硫化钠、黄铁矿、硫化亚铁、硫酸钠中的任一种或多种的组合。

18.进一步地,上述技术方案,步骤(1)所述碳质还原剂为无烟煤、烟煤、褐煤等中的任一种或多种的组合,优选为无烟煤。

19.进一步地,上述技术方案,步骤(1)中所述铁矿石、硫化剂、碳质还原剂的质量比为100:s:(20~40),其中:0≤s≤20。如果铁矿石或碳质还原剂中含有足够的s元素,则无需加入硫化剂。

20.进一步地,上述技术方案,步骤(2)中所述水的添加量为铁矿石质量的8~10%。

21.进一步地,上述技术方案,步骤(3)中所述铁矿石含硫含碳球团的干燥工艺具体为:含碳球团经过100~120℃脱水干燥0.5~2h。

22.具体地,上述技术方案,步骤(3)中还原焙烧的目的在于生成硫化零价铁,且焙烧后产物在隔绝氧气条件下冷却,得到具有核壳结构的硅酸盐负载型微纳米硫化零价铁。

23.本发明的第二个目的在于提供采用上述所述方法制备得到的具有核壳结构的硅酸盐负载型微纳米硫化零价铁。

24.进一步地,上述技术方案,所述硫化零价铁呈核壳结构,外层结构组分为fe

1-x

s(其中x=0~0.2);内核结构组分主要为fe,含少量s,越靠近球心,s含量越低。

25.进一步地,上述技术方案,所述硫化零价铁的粒度为100nm~5μm,同时硫化零价铁分布在疏松的硅酸盐矿物表面。

26.本发明的第三个目的在于提供采用上述所述方法制备的具有核壳结构的硅酸盐负载型微纳米硫化零价铁在去除废水中重金属离子或降解废水中有机染料中的应用。

27.本发明涉及的反应机理如下:

28.铁矿石中的铁矿物被碳质还原剂气化产生的co还原为零价铁,其他脉石矿物反应疏松的硅酸盐基质,充当硫化零价铁的载体。当以硫磺为硫化剂时,硫单质气化产生硫蒸气,硫蒸气与铁矿石还原生成的零价铁反应生成硫化零价铁并覆盖在零价铁表面;当以硫化亚铁为硫化剂时,硫化亚铁与零价铁反应生成硫化零价铁,因铁硫化合物熔点低容易覆盖在零价铁表面,形成硫化零价铁;当以硫化钠为硫源时,在高温还原气氛下,硫化钠与零价铁结合形成硫化零价铁并覆盖在零价铁表面。当以硫酸钠为硫源时,在高温还原气氛下,硫酸钠分解生成硫化钠,硫化钠再与零价铁结合形成硫化零价铁并覆盖在零价铁表面。

29.与现有技术相比,本发明具有如下有益效果:

30.本发明利用廉价的铁矿石制备微纳米硫化零价铁材料,具有原料来源广泛、工艺流程简单、生产成本低廉、环境友好、产品附加值高等优点;所制备的硫化零价铁材料具有高效处理印染废水、重金属废水的功能,且抗氧化性能强、可实现大规模应用。得到的硫化零价铁呈核壳结构,外层为fe

1-x

s,内核主要为fe,内层也含少量s,越靠近球心,s含量越低。外层fe

1-x

s不仅能增加铁颗粒比表面积,加快与污染物反应速率,还可以保护内层铁不与空气中的氧气反应,提升材料抗氧化性能。处理污染物时,fe

1-x

s具有疏水性,能与污染物优先反应,还可以加快与污染物反应时的电子传递速率,能有效提高零价铁利用率。松散硅酸盐基质充当硫化零价铁颗粒的载体,可以防止硫化零价铁颗粒在处理废水过程中发生团聚而降低活性,保证长期高效去污能力。

附图说明

31.图1为本发明的铁矿石制备微纳米硫化零价铁工艺流程图;

32.图2为本发明实施例1制备的微纳米硫化零价铁的xrd图;

33.图3为本发明实施例1制备的硫化零价铁材料断面的sem图。

34.图4为本发明实施例1制备的硫化零价铁剖面的sem图及eds元素分布图;

35.图5为对比例1(未采用硫化剂)、对比例2(以硫磺为硫化剂)和实施例1(以黄铁矿为硫化剂)所制备的三种产物分别降解染料废水(甲基橙)的降解效果对比图;

36.图6为实施例1和对比例3分别制备的产物在0天和第30天分别用于降解甲基橙的降解效果对比图。

具体实施方式

37.下面通过实施案例对本发明作进一步详细说明。本实施案例在以本发明技术为前提下进行实施,现给出详细的实施方式和具体的操作过程来说明本发明具有创造性,但本发明的保护范围不限于以下的实施案例。

38.本发明中所采用的设备和原料等均可从市场购得,或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。

39.实施例1

40.某褐铁矿的多元素分析见表1,用前破碎至-1mm。所用硫化剂为黄铁矿,黄铁矿的多元素分析见表2,用前破碎至-1mm。碳质还原剂为无烟煤,煤质分析如表3所示,用前破碎至-1mm。

41.表1褐铁矿的多元素分析

42.元素fesio2mgoal2o3k2o含量(%)43.1117.390.940.750.13元素caopbcuznmn含量(%)1.190.030.120.060.25

43.表2黄铁矿的多元素分析

44.元素fessio2al2o3k2o含量(%)45.4152.100.900.490.03元素caomn///含量(%)0.0290.019///

45.表3无烟煤的工业分析结果

[0046][0047][0048]

本实施例的一种利用铁矿石制备具有核壳结构的硅酸盐负载型微纳米硫化零价铁的方法,所述方法具体包括如下步骤:

[0049]

将褐铁矿、黄铁矿、无烟煤按质量比100:6:20称取,使用行星磨在300r/min条件下混匀60min,取出后加8%的水混匀。将混合物料在对辊压球机上制备成含碳球团,将含碳球团在105℃烘干。将含碳球团放入马弗炉中,升温至1000℃,然后保温1h,焙烧结束后取出,室温隔绝氧气冷却,磨碎筛分至-100目,得到具有核壳结构的硅酸盐负载型微纳米硫化零价铁材料。

[0050]

图2为本发明实施例1制备的微纳米硫化零价铁的xrd图,由图2可以看出,材料焙

烧后产物主要有fe、γ-fe、sio2、fe

1-x

s等物相。

[0051]

图3为本发明实施例1制备的硫化零价铁的断面图,硫化零价铁颗粒比较均匀,粒径分布在100nm~5μm,硫化零价铁颗粒均匀的负载在疏松的硅酸盐矿物表面,无团聚现象。

[0052]

图4为本发明实施例1制备的硫化零价铁的剖面sem图和eds元素分析图,由图可以看出,硫化零价铁呈典型的核壳结构,核心为零价铁,外层为fe

1-x

s,从外入内,s含量逐渐降低。

[0053]

应用本发明实施例1制备的微纳米硫化零价铁材料处理含铬废水,其cr

6

浓度为960mg/l,将废水ph调至3左右,加入10g/l的硫化零价铁材料,机械搅拌(200r/min)反应40min,cr

6

去除率为95%。

[0054]

实施例2

[0055]

某赤铁矿的多元素分析见表4,用前破碎至-1mm。所用硫化剂为硫酸钠和硫化亚铁的混合物。碳质还原剂为烟煤、褐煤和无烟煤的混合物,煤质分析分别如表5和表6所示,用前破碎至-1mm。

[0056]

表4赤铁矿的多元素分析

[0057]

元素fesio2mgoal2o3k2o含量(%)35.2425.671.751.050.24元素caotio2znmns含量(%)3.490.350.130.060.06

[0058]

表5烟煤的工业分析结果

[0059][0060][0061]

表6褐煤的工业分析结果

[0062][0063]

本实施例的一种利用铁矿石制备具有核壳结构的硅酸盐负载型微纳米硫化零价铁的方法,所述方法具体包括如下步骤:

[0064]

赤铁矿:硫化剂(硫酸钠:硫化亚铁质量比3:7):碳质还原剂(褐煤:无烟煤:烟煤质量比3:3:4)按质量比100:10:30称取,使用行星磨在250r/min条件下混匀60min,取出后加8%的水混匀。然后造球。将湿球在105℃烘干,然后放入石墨干锅在预设850℃的马弗炉焙烧100min,然后取出隔绝氧气冷却至室温。磨碎筛分至-100目,得到的具有核壳结构的硅酸盐负载型微纳米硫化零价铁。

[0065]

将本发明实施例2制备的微纳米硫化零价铁材料用于处理某含镍废水,其ni

2

浓度为330mg/l,将废水ph调6左右,加入6g/l微纳米硫化零价铁材料,机械搅拌(250r/min)反应50min,ni

2

去除率为97%。

[0066]

实施例3

[0067]

某磁铁矿的多元素分析见表7,褐铁矿和赤铁矿的多元素分析结果分别见表1和表

4,用前均破碎至-1mm。所用硫化剂为硫酸钠和硫化亚铁的混合物。碳质还原剂为烟煤、褐煤和无烟煤的混合物,煤质分析分别如表3、表5和表6所示,用前破碎至-1mm。

[0068]

表7磁铁矿的多元素分析

[0069]

元素fesio2mgoal2o3k2o含量(%)40.2128.320.423.010.32元素caoscuznmn含量(%)1.430.100.060.050.03

[0070]

本实施例的一种利用铁矿石制备具有核壳结构的硅酸盐负载型微纳米硫化零价铁的方法,所述方法具体包括如下步骤:

[0071]

铁矿石(磁铁矿:褐铁矿:赤铁矿质量比4:4:2):硫化剂(硫化钠:硫磺:黄铁矿质量比3:3:4):烟煤按质量比100:3:40称取,使用行星磨在250r/min条件下混匀60min,取出后加8%的水混匀,然后造球。将湿球在105℃烘干,装入石墨干锅,然后放入预设1050℃的马弗炉中焙烧40min,然后取出隔绝氧气冷却至室温。磨碎筛分至-100目,得到具有核壳结构的硅酸盐负载型微纳米硫化零价铁。

[0072]

应用本发明实施例3制备的微纳米硫化零价铁材料用于处理某印染废水,其cod为3390mg/l,色度约为900倍。将废水ph调至中性,加入20g/l的硫化零价铁材料,机械搅拌(250r/min)反应70min,cod去除率为71%,色度去除率为98%。

[0073]

即使将本发明实施例3制备的微纳米硫化零价铁材料在空气中放置一个月,然后用于处理处理某印染废水,其cod为3390mg/l,色度约为900倍。将废水ph调至中性,加入20g/l的硫化零价铁材料,机械搅拌(250r/min)反应70min,cod去除率为68%,色度去除率为96%。同一条件下处理相同的废水,本发明方法制备的硫化零价铁具有明显抗氧化效果,去污性能保持基本稳定。

[0074]

对比例1

[0075]

本对比例的一种材料,其制备方法与实施例1基本相同,区别仅在于:本对比例采用的原料为褐铁矿和无烟煤,未采用任何硫化剂,其他制备工艺均相同。

[0076]

对比例2

[0077]

本对比例的一种材料,其制备方法与实施例1基本相同,区别仅在于:本对比例采用的硫化剂为硫单质,并且褐铁矿:硫磺:无烟煤按质量比100:3.2:25称取其他制备工艺均相同。

[0078]

将上述对比例1(未采用硫化剂)、对比例2(以硫磺为硫化剂)和实施例1(以黄铁矿为硫化剂)所制备的三种材料用于处理500mg/l的甲基橙废水溶液,材料用量均为2.5g/l,溶液ph为中性,实验均重复3次,结果如图5所示。由图5结果可知,未加硫化剂零价铁反应60min后对甲基橙的去除率仅为9.89%,而添加6%黄铁矿和3.2%硫磺所制备的硫化零价铁对甲基橙的去除率分别为70.07%和91.11%。

[0079]

对比例3

[0080]

本对比例为采用铜渣为原料制备的多孔硅酸盐负载型微纳米硫化铁铜合金材料,铜渣的多元素分析结果见表8。

[0081]

表8铜渣的多元素分析

[0082]

元素fesio2mgoal2o3k2o

含量(%)39.2330.640.324.120.35元素caoscutio2na2o含量(%)5.430.761.470.320.39

[0083]

本对比例的一种铜渣生产多孔硅酸盐负载型微纳米硫化铁铜合金的制备方法,包括如下步骤:

[0084]

铜渣:无烟煤:羧甲基纤维素钠:黄铁矿按质量比100:25:0.5:6称取混合,然后加8%的水混匀。将混合物料在对辊压球机上制备成含碳球团,将含碳球团在105℃烘干。将含碳球团放入气氛炉中,充氮气保护升温至1000℃,然后保温60min,焙烧结束后随炉在氮气保护下冷却,得到的多孔硅酸盐负载型微纳米硫化铁铜合金。

[0085]

将对比例3利用铜渣和实施例1利用褐铁矿所制备的材料分别用于处理500mg/l的甲基橙废水溶液,材料用量均为2.5g/l,溶液ph为中性,实验均重复3次,此外将对比例3制备的硫化铁铜合金和实施例1制备的硫化零价铁材料在空气中放置一个月,然后用于处理甲基橙废水溶液,其他试验条件不变,结果如图6所示。由图6可知,反应60min后,以对比例3铜渣为原料制备的硫化铁铜合金对甲基橙的去除率仅为13.13%。将该材料在空气中放置一个月后,其对甲基橙的去除率下降至7.15%;而以实施例1褐铁矿为原料所制备的硫化零价铁对甲基橙的去除率为95.40%,将该材料在空气中放置一个月后,对甲基橙的去除率仍有90.11%。

[0086]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。