1.本发明属于冲击载荷加载领域,特别是涉及一种模拟加载冲击均布载荷的试验装置。

背景技术:

2.船舶与海洋工程结构物在运行过程中会受到脉冲载荷的冲击作用,例如爆炸、砰击等;随着反舰导弹毁伤能力的提高,使得爆炸载荷对船体结构的威胁日益增加,因此研究约束空间内的抗爆、抗冲击影响越来越重要;舰船的舱室是由板架结构组成,在结构响应研究和实际结构设计中,通常将爆炸载荷简化为均布脉冲载荷,所以,研究板架结构在均布冲击载荷下的动态响应具有重要意义;

3.对于均布载荷或冲击载荷的加载试验,已开展过一些试验研究;主要分为以下几种,第一种为纯机械传动模式的加载方式,其达到冲击效果的响应时间长,且冲击载荷特性不确定;第二种方式是通过冲压囊作用于试验件上产生均布载荷,此发明装置不能产生冲击均布载荷,且容易对试验件产生附加质量;

4.因此研发一种能够加载稳定特性的均布冲击载荷并且结构简单能够重复使用的试验装置已经成为亟待解决的问题。

技术实现要素:

5.有鉴于此,本发明旨在提出一种模拟加载冲击均布载荷的试验装置,以解决现有方式无法进行模拟均布冲击载荷且结构复杂无法重复利用的问题。

6.为实现上述目的,本发明采用以下技术方案:一种模拟加载冲击均布载荷的试验装置,包括试验箱体、卸荷组件、加压组件、塞板、带孔板、塞板驱动组件、泄压组件、进气孔、第一腔体和第二腔体,所述试验箱体的开口侧端面用于固定试验板,所述带孔板设置在试验箱体内并将其分隔成第一腔体和第二腔体,所述第二腔体与试验箱体的开口侧连通,所述试验箱体上贯穿设置与第一腔体连通的进气孔,所述进气孔外接加压组件,所述试验箱体上设有用于将第二腔体压力释放的泄压组件,所述塞板滑动设置在第二腔体内并与驱动组件相连,所述塞板与带孔板相配合,所述塞板驱动组件用于第一腔体向第二腔体释放压力时带动塞板与带孔板分离。

7.更进一步的,所述试验箱体的一侧周壁上贯穿设置与第二腔体连通的泄压口。

8.更进一步的,所述泄压组件包括泄压动力组件、盖板连接件和卸荷盖板,所述卸荷盖板与泄压口相配合且一侧与泄压口所在的试验箱体侧壁相铰接,所述盖板连接件连接在卸荷盖板上,所述泄压动力组件设置在试验箱体侧壁上用于驱动盖板连接件动作。

9.更进一步的,所述泄压动力组件包括相互连接的卸荷气缸和卸荷气缸活塞杆,所述卸荷气缸活塞杆与盖板连接件远离卸荷盖板一端相铰接,所述卸荷气缸与对应位置的试验箱体周壁相铰接。

10.更进一步的,所述试验板通过周侧均匀布置的螺栓组固定在试验箱体的开口侧端

面上。

11.更进一步的,所述塞板驱动组件包括相互连接的液压缸和液压缸活塞杆,所述液压缸固定在试验箱体上,所述液压缸活塞杆可滑动的穿过带孔板并连接在塞板上。

12.更进一步的,在所述带孔板上开设有横纵交错的第一通孔。

13.更进一步的,所述塞板四周与试验箱体内壁之间设有间隙,所述塞板上设有与带孔板上第一通孔一一对应的突起并在每相邻两行突起之间设置沿着水平方向均匀分布的多个第二通孔。

14.更进一步的,所述第一腔体的体积大于第二腔体的体积。

15.更进一步的,所述加压组件为空气压缩机。

16.与现有技术相比,本发明的有益效果是:

17.1、通过塞板和试验箱体内带孔板的配合,能够实现第一腔体向第二腔体的施压以及第二腔体的保压,从而实现对试验板的瞬时均布载荷加载;

18.2、通过盖板连接件的开合能够实现对第二腔体内压力释放,实现压力的释放从而完成对试验板的完整加载试验,且本装置利用气体进行试验,取代了传统的炸药,提高了试验的安全性;

19.3、试验板能够进行拆装替换,从而能够进行重复的瞬时均布载荷加载实验。

附图说明

20.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

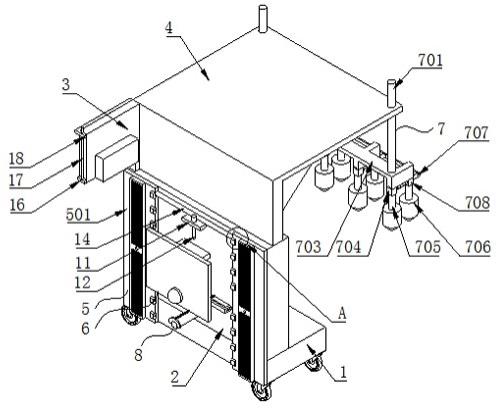

21.图1为本发明所述的一种模拟加载冲击均布载荷的试验装置的结构示意图;

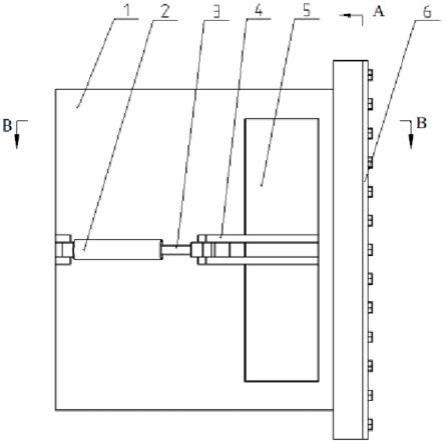

22.图2为本发明所述的图1拆掉试验板后的a-a剖视图;

23.图3为本发明所述的图1的b-b剖视图;

24.图4为本发明所述的一种模拟加载冲击均布载荷的试验装置的第一视角立体图;

25.图5为本发明所述的一种模拟加载冲击均布载荷的试验装置的第二视角立体图;

26.图6为本发明所述的带孔板的安装位置示意图;

27.图7为本发明所述的塞板结构示意图;

28.图8为本发明所述的试验板结构示意图;

29.图9为本发明所述的卸荷盖板的结构示意图。

30.试验箱体1;卸荷气缸2;卸荷气缸活塞杆3;盖板连接件4;卸荷盖板5;试验板6;塞板7;液压缸8;液压缸活塞杆9;带孔板10;螺栓组11;进气孔12;第一腔体13;第二腔体14。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地阐述。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

32.参见附图说明本实施方式,一种模拟加载冲击均布载荷的试验装置,包括试验箱体1、卸荷组件、塞板7、带孔板10、塞板驱动组件、泄压组件、进气孔12、第一腔体13和第二腔体14,所述第一腔体13的体积大于第二腔体14的体积,便于向第一腔体13内积聚足够的压

力向第二腔体14内进行释放,所述试验箱体1的开口侧端面用于固定试验板6,所述带孔板10设置在试验箱体1内并将其分隔成第一腔体13和第二腔体14,所述第二腔体14与试验箱体1的开口侧连通,所述试验箱体1上贯穿设置与第一腔体13连通的进气孔12,所述进气孔12外接空气压缩机,所述试验箱体1上设有用于将第二腔体14压力释放的泄压组件,所述塞板7滑动设置在第二腔体14内并与驱动组件相连,所述塞板7与带孔板10相配合,所述塞板驱动组件用于第一腔体13向第二腔体14释放压力时带动塞板7与带孔板10分离。

33.在本实施例中,所述试验箱体1的一侧周壁上贯穿设置与第二腔体14连通的泄压口,所述泄压组件包括泄压动力组件、盖板连接件4和卸荷盖板5,所述卸荷盖板5与泄压口相配合且一侧与泄压口所在的试验箱体1侧壁相铰接,所述盖板连接件4连接在卸荷盖板5上,所述泄压动力组件设置在试验箱体1侧壁上用于驱动盖板连接件4动作,所述泄压动力组件包括相互连接的卸荷气缸2和卸荷气缸活塞杆3,所述卸荷气缸活塞杆3与盖板连接件4远离卸荷盖板5一端相铰接,所述卸荷气缸2与对应位置的试验箱体1周壁相铰接,当需要进行泄压时,通过卸荷气缸2将卸荷气缸活塞杆3收回,卸荷气缸活塞杆3会通过盖板连接件4带动卸荷盖板5进行运动,卸荷盖板5会绕着其与试验箱体1的铰接点进行旋转打开,从而进行释放压力。

34.在本实施例中,所述试验板6通过周侧均匀布置的螺栓组11固定在试验箱体1的开口侧端面上,便于对试验板6进行拆装。

35.在本实施例中,所述塞板驱动组件包括相互连接的液压缸8和液压缸活塞杆9,所述液压缸8固定在试验箱体1上,所述液压缸活塞杆9可滑动的穿过带孔板10并连接在塞板7上,当需要进行载荷均布冲击试验时,通过液压缸8带动液压缸活塞杆9进行运动,液压缸活塞杆9会带动塞板7与带孔板10分离,便于进行加载试验。

36.在本实施例中,在所述带孔板10上开设有横纵交错的第一通孔,所述塞板7四周与试验箱体1内壁之间设有间隙,所述塞板7上设有与带孔板10上第一通孔一一对应的突起并在每相邻两行突起之间设置沿着水平方向均匀分布的多个第二通孔。

37.使用时,通过螺栓组11将试验板6固定在试验箱体1上,然后通过进气孔12外接的空气压缩机向第一腔体13内注入高压气体,当气体达到一定的压力后通过液压缸8带动液压缸活塞杆9进行运动,液压缸活塞杆9运动会带动塞板7与带孔板10进行分离,这样会使塞板7上的突起从带孔板10上的第一通孔内脱离出来,这样高压气体会从第一通孔向第二腔体14内进行释放,且由于第一腔体13的空间大于第二腔体14的体积,这样大体积的压力瞬间从第二通孔以及塞板7与试验箱体1内壁之间的间隙向试验板进行施加压力,当试验板的压力达到一定压力后,液压缸活塞杆9会带动塞板7复位,从而使塞板7上的突起重新插入带孔板10上的第一通孔内,重新形成封闭条件,从而使得高压气体在第二腔体14内进行保压一段时间,从而形成瞬态的均布冲击载荷加载到试验板6上,保压结束后需要将第二腔体14内的压力进行释放,可以通过卸荷气缸2将卸荷气缸活塞杆3收回,卸荷气缸活塞杆3会通过盖板连接件4带动卸荷盖板5进行运动,卸荷盖板5会绕着其与试验箱体1的铰接点进行旋转打开,从而进行释放压力,形成一次完整的载荷均布试验;释放结束后,卸荷气缸2带动卸荷气缸活塞杆3反向运动从卸荷气缸2内伸出,从而帮助卸荷盖板5进行复位关闭,这样会重新使第二腔体14处于密闭状态,便于下一次试验的进行。

38.以上公开的本发明实施例只是用于帮助阐述本发明。实施例并没有详尽叙述所有

的细节,也不限制该发明仅为所述的具体实施方式。根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。