1.本发明涉及材料高周及超高周疲劳性能、耐久性测试领域,特别是涉及一种可用于高温与复杂氛围环境下的超声变幅杆组件、超声疲劳加载测试装置及测试方法。

背景技术:

2.航空发动机和地面燃气轮机以其复杂的加工与装配工艺,被誉为现代工业的“皇冠”,是国家综合实力的重要标志之一。先进航空发动机燃气进口的温度可达1380℃,推力可达226kn。作为服役环境最恶劣的零件,涡轮叶片承受巨大离心力和气动力的作用,叶片部分承受约140mpa的拉应力,叶根部分承受约280~560mpa的平均应力。叶身部分和叶根部分分别承受约650~980℃和760℃的高温环境。除了高温条件,热端叶片的服役环境还处在高压、高震动、高负荷、高腐蚀的极端状态。材料在高温及复杂氛围环境下的高周及超高周疲劳失效时有发生,给国民经济带来巨大损失。因此,开展上述材料在高温及复杂氛围环境下的高周及超高周疲劳性能测试是亟待解决的难题。

3.超声疲劳测试技术以其测试频率较高、能耗极低的特点,在材料高周及超高周疲劳性能测试领域具有无可替代的优势和重要地位。具备拉伸

‑

压缩、三点弯曲、悬臂弯曲、双轴弯曲、双轴拉伸、组合拉伸

‑

弯曲、组合拉伸

‑

扭转等复杂机械载荷测试功能的超声测试设备层出不穷,形成了大量实验室样机和商业化产品。随着测试需求越来越高,环境下的超声疲劳测试仪器与测试方法也不断发展,如高温环境下的超声疲劳测试设备、湿度环境下的超声疲劳测试设备、腐蚀环境下的超声疲劳测试设备等。

4.由于常规超声疲劳组件结构简单,难以整体放置在高温环境下使用。现有的高温环境超声疲劳测试仪器采用感应加热线圈对试样较小的局部进行感应加热,由此在试样中产生较大的温度梯度,测试结果并不准确。现有超声疲劳组件难以与复杂氛围腔集成,因而难以进行复杂氛围环境下的超声疲劳测试。进一步的,现有超声疲劳组件更不能实现高温

‑

复杂氛围环境下的超声疲劳测试。

5.综上所述,有必要提出一种可用于高温与复杂氛围环境下的超声疲劳加载测试方案,以克服现有超声疲劳组件存在诸多不足,填补高温及复杂氛围环境下的超声疲劳测试的空白。

技术实现要素:

6.本发明的目的是提供一种可用于高温与复杂氛围环境下的超声变幅杆组件、超声疲劳加载测试装置及测试方法,以填补高温及复杂氛围环境下的超声疲劳测试的空白。

7.为实现上述目的,本发明提供了如下方案:

8.本发明提供一种超声变幅杆组件,能够实现对超声振动的放大,其包括:

9.杆体,所述杆体包括第一超声变幅杆和与所述第一超声变幅杆对接的第二超声变幅杆,所述第一超声变幅杆和所述第二超声变幅杆中的一者上设置能够与外部设备的氛围腔或高温氛围腔密封对接的密封法兰,另一者用于连接试样;所述密封法兰位于所述第一

超声变幅杆或所述第二超声变幅杆的振动节点处;

10.套筒,所述套筒套设于所述杆体的外部,且所述套筒的两端分别与所述第一超声变幅杆和所述第二超声变幅杆密封连接,所述套筒与所述杆体之间形成两端封堵的环形腔隙;

11.冷却流道,所述冷却流道包括开设于所述杆体内部的内流道,所述内流道的一端连接冷却介质进入流道,另一端通过冷却介质衔接流道与所述环形腔隙的一端连通,所述环形腔隙的另一端连接冷却介质排出流道;所述第一超声变幅杆和所述第二超声变幅杆中一者的所述振动节点处设置所述冷却介质进入流道,另一者的所述振动节点处设置所述冷却介质衔接流道;冷却介质经所述冷却介质进入流道进入,先后流经所述内流道和所述环形腔隙后,经所述冷却介质排出流道排出。

12.可选的,所述第一超声变幅杆的一端与所述第二超声变幅杆的一端对接,所述第一超声变幅杆的另一端沿远离所述第二超声变幅杆的方向依次设置有第一外置法兰和所述密封法兰,且所述第一外置法兰和所述密封法兰均位于所述第一超声变幅杆的所述振动节点处;所述第二超声变幅杆的另一端沿远离所述第一超声变幅杆的方向依次套设有第二外置法兰和第三外置法兰,且所述第二外置法兰和所述第三外置法兰均位于所述第二超声变幅杆的所述振动节点处;

13.所述套筒的一端与所述第一外置法兰或所述密封法兰密封对接,另一端与所述第二外置法兰或所述第三外置法兰密封对接。

14.可选的,所述第一超声变幅杆与所述第二超声变幅杆之间通过空心螺柱连接;所述内流道依次贯穿所述第一超声变幅杆、所述空心螺柱和所述第二超声变幅杆设置。

15.可选的,所述套筒的一端与所述密封法兰密封对接,另一端套设于与所述第三外置法兰外,并与所述第三外置法兰过盈配合。

16.可选的,所述密封法兰内沿其径向开设有冷却介质入口;所述第一外置法兰和所述密封法兰密封对接,且所述第一外置法兰和所述密封法兰的对接处开设有环套于所述第一超声变幅杆外周的第一环形冷却槽,所述冷却介质入口通过所述第一环形冷却槽与所述冷却介质进入流道连通,以将所述冷却介质引入;

17.所述第二外置法兰和所述第三外置法兰密封对接,且所述第二外置法兰和所述第三外置法兰的对接处开设有环套于所述第二超声变幅杆外周的第二环形冷却槽;

18.所述套筒与所述第二外置法兰间隙配合,所述第二外置法兰内沿其径向开设有下流道,所述套筒与所述第二外置法兰之间的间隙和所述下流道连通形成迂回流道,所述迂回流道的一端通过所述第二环形冷却槽与所述冷却介质衔接流道连通,另一端与所述环形腔隙连通;

19.所述第一外置法兰和所述密封法兰上贯通设置有沿所述第一超声变幅杆轴向延伸的冷却介质出口,所述冷却介质出口与所述环形腔隙连通,以将所述冷却介质排出。

20.同时,本发明提出一种超声疲劳加载测试装置,包括超声换能器、超声连接器和如上所述的超声变幅杆组件;其中:

21.所述超声换能器用以产生机械超声振动载荷;

22.所述超声连接器与所述超声换能器刚性连接,用以实现超声振动的传递;

23.所述超声变幅杆组件与所述超声连接器刚性连接,用以实现对超声振动的放大,

并向所述试样输出超声振动载荷。

24.可选的,所述超声连接器上设置有第四外置法兰,能够与具有拉伸载荷加载功能或弯曲载荷加载功能的外部设备连接。

25.可选的,所述超声换能器、所述超声连接器和所述超声变幅杆组件依次轴向连接后形成装置主体,所述装置主体的轴向长度为550~650mm。

26.可选的,所述装置主体的轴向长度为592.5mm,其中,所述超声连接器的轴向长度为142mm,所述第一超声变幅杆的轴向长度为125mm,所述第二超声变幅杆的轴向长度为137.5mm。

27.可选的,所述装置主体的纵向振动频率为20khz。

28.此外,本发明提出一种基于上述超声疲劳加载测试装置的超声疲劳加载测试方法,至少包括三种测试模式:

29.测试模式一、所述试样的两端分别连接一组所述超声变幅杆组件,能够实现变应力比轴向拉伸超声疲劳测试;

30.测试模式二、所述试样的顶端连接所述超声变幅杆组件,底端自由,以能够实现应力比r=

‑

1的对称拉

‑

压超声疲劳测试;

31.测试模式三、所述超声变幅杆组件与一超声弯曲压头刚性连接,以能够实现变应力比三点弯曲超声疲劳测试。

32.此外,本发明还提出一种基于上述超声疲劳加载测试装置的超声疲劳加载测试方法,包括高温及复杂氛围环境下进行的变应力比轴向拉伸超声疲劳测试;所述变应力比轴向拉伸超声疲劳测试包括:

33.在所述试样的顶端和底端分别刚性连接一组所述超声变幅杆组件;

34.将连接于所述试样顶端的所述超声变幅杆组件的所述密封法兰与外部设备的高温氛围腔固定连接;同时通过传力组件将所述超声连接器上的所述第四外置法兰与万能试验机刚性连接;

35.在所述高温氛围腔内通入复杂氛围气体以构建复杂氛围;

36.对构建了所述复杂氛围的所述高温氛围腔进行加热,待所述高温氛围腔内达到设定温度后保温一段时间,以使所述试样的标距段温度均匀;

37.启动所述万能试验机对所述试样进行静态拉伸载荷的加载,达到设定载荷后保载;

38.启动所述超声换能器对所述试样进行机械超声振动载荷的加载,达到设定加载次数或者所述试样断裂后,测试停止。

39.可选的,所述试样采用狗骨型超声疲劳试样。

40.可选的,所述高温氛围腔内的温度达到高温600~1100℃。

41.可选的,所述复杂氛围气体为两种以上的气体混合物,参与的气体可为惰性气体(氦气、氮气等)、co2、o2等。

42.本发明相对于现有技术取得了以下技术效果:

43.本发明提出的超声变幅杆组件,通过在杆体上设置密封法兰,确保其能够与复杂氛围腔或高温氛围腔有效集成,大大提高了超声变幅杆组件的集成性;同时,杆体内嵌冷却内流道,环形腔隙作为制冷腔包裹于杆体的外部,冷却介质先后流经内流道和环形腔隙,可

自内而外冷却超声变幅杆组件的杆体,从而大大增加制冷效率,使得超声变幅杆组件能够良好适用于各种高温氛围下的疲劳测试。

44.本发明提出的超声疲劳加载测试装置,包含了上述超声变幅杆组件,因而具备良好的制冷性能和集成性能,能够在1100℃的高温以及复杂氛围环境下稳定输出

±

100μm的超声振动载荷;该装置面向航空发动机、地面燃气轮机等重大装备核心零部件材料的重大测试需求,填补了高温及复杂氛围环境下的超声疲劳测试的空白,为材料与构件的全寿命管理和可靠性服役提供重要依据。

45.本发明提出的超声疲劳加载测试方法,采用上述超声疲劳加载测试装置进行,测试模式多样,可根据超声变幅杆组件设置位置或设置数量的不同,进行不同应力比下的轴向拉伸超声疲劳试验、应力比r=

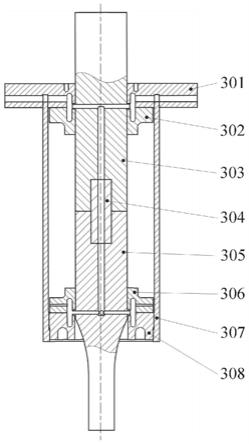

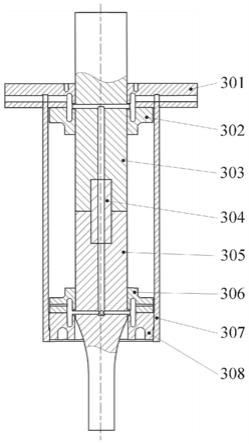

‑

1的对称拉

‑

压超声疲劳试验、不同应力比下的三点弯曲超声疲劳试验等,且操作简便,可满足不同的测试需求。

附图说明

46.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

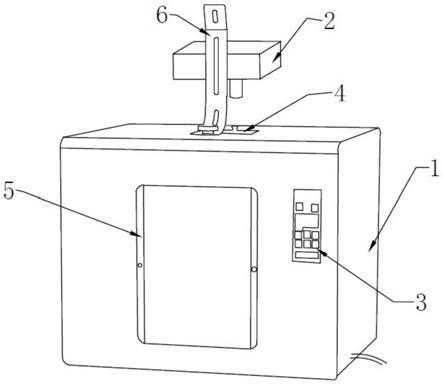

47.图1为本发明实施例所公开的超声疲劳加载测试装置的结构示意图;

48.图2为本发明实施例所公开的超声变幅杆组件的剖视图;

49.图3为本发明实施例所公开的超声疲劳加载测试装置三种测试模式的结构示意图;

50.图4为本发明实施例所公开的超声变幅杆组件的俯视图;

51.图5为图4所示超声变幅杆组件的上部流道b

‑

b向局部剖视图;

52.图6为图4所示超声变幅杆组件的下部流道b

‑

b向局部剖视图;

53.图7为图4所示超声变幅杆组件的上部流道a

‑

a向局部剖视图;

54.图8为本发明实施例所公开的超声疲劳加载测试装置的应力

‑

位移分布曲线;

55.图9为一维变截面杆纵向振动示意图。

56.其中,附图标记为:1、超声换能器;2、超声连接器;3、超声变幅杆组件;4、试样;5、超声弯曲压头;

57.301、密封法兰;302、第一外置法兰;303、第一超声变幅杆;304、空心螺柱;305、第二超声变幅杆;306、第二外置法兰;307、套筒;308、第三外置法兰。

具体实施方式

58.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

59.本发明的目的之一是提供一种可用于高温与复杂氛围环境下的超声变幅杆组件。

60.本发明的另一目的还在于提供一种具有上述超声变幅杆组件的超声疲劳加载测

试装置。

61.本发明的再一目的还在于提供有一种基于上述超声疲劳加载测试装置而进行的超声疲劳加载测试方法。

62.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

63.实施例一

64.如图2所示,本实施例提供一种超声变幅杆组件3,能够实现对超声振动的放大,其包括杆体、套筒307和冷却流道。杆体包括第一超声变幅杆303和与第一超声变幅杆303对接的第二超声变幅杆305,第一超声变幅杆303和第二超声变幅杆305中的一者上设置能够与外部设备的氛围腔或高温氛围腔密封对接的密封法兰301,另一者用于连接试样4;密封法兰301位于第一超声变幅杆303或第二超声变幅杆305的振动节点(即振动为零的节点)处。套筒307套设于杆体的外部,且套筒307的两端分别与第一超声变幅杆303和第二超声变幅杆305密封连接,套筒307与杆体之间形成两端封堵的环形腔隙c3。冷却流道包括开设于杆体内部的内流道r3,内流道r3的一端连接冷却介质进入流道r2,另一端通过冷却介质衔接流道r4与环形腔隙c3的一端连通,环形腔隙c3的另一端连接冷却介质排出流道r6;第一超声变幅杆303和第二超声变幅杆305中一者的振动节点(即振动为零的节点)处设置冷却介质进入流道r2,另一者的振动节点处设置冷却介质衔接流道r4;冷却介质经冷却介质进入流道r2进入,先后流经内流道r3和环形腔隙c3后,经冷却介质排出流道r6排出。杆体内嵌内流道r3,环形腔隙c3作为制冷腔包裹于杆体的外部,冷却介质先后流经内流道r3和环形腔隙c3,可自内而外冷却超声变幅杆组件的杆体,从而大大增加了制冷面积,延长了制冷路径,提高了制冷效率,使得超声变幅杆组件能够良好适用于各种高温氛围下的疲劳测试。

65.本实施例中,冷却介质进入流道r2和冷却介质衔接流道r4设置在振动节点(即振动为零的节点)处,另一者的振动节点处设置

66.本实施例中,如图2所示,第一超声变幅杆303竖直设置,其底端与第二超声变幅杆305的顶端对接,第一超声变幅杆303的顶端沿远离第二超声变幅杆305的方向依次设置有第一外置法兰302和密封法兰301,且第一外置法兰302和密封法兰301均位于第一超声变幅杆303的振动节点(即振动为零的节点)处;第二超声变幅杆305的底端沿远离第一超声变幅杆303的方向依次套设有第二外置法兰306和第三外置法兰308,且第二外置法兰306和第三外置法兰308均位于第二超声变幅杆305的振动节点(即振动为零的节点)处。其中,第一超声变幅杆303与第二超声变幅杆305之间通过空心螺柱304连接;内流道r3依次贯穿第一超声变幅杆303、空心螺柱304和第二超声变幅杆305设置。套筒307的顶端与密封法兰301密封对接,底端套设于与第三外置法兰308外,并与第三外置法兰308过盈配合。本实施例中,优选通过高温胶对超声变幅杆组件3内各部件之间的连接间隙进行加固密封,比如,套筒307与密封法兰301过盈配合后,可再通过高温胶对二者之间的缝隙进一步加固、密封。

67.本实施例的超声变幅杆组件3中,第一超声变幅杆303、第二超声变幅杆305的尺寸经过精密计算以确保存在振动为零的节点,即存在振动节点。密封法兰301、第一外置法兰302可通过螺钉固定在第一超声变幅杆303的振动节点处;第二外置法兰306、第三外置法兰308可通过螺钉固定在第二超声变幅杆305的振动节点处。套筒307顶端安装在密封法兰301底端面的凹槽中。上述特殊设计保证超声变幅杆组件3能通过密封法兰301与氛围腔(外部

设备)上的密封法兰进行密封,实现复杂氛围环境下的超声振动加载。超声变幅杆组件3亦可通过密封法兰301与高温氛围腔(外部设备)上的密封法兰进行密封,实现高温环境

‑

复杂氛围环境耦合下的超声振动加载。

68.本实施例中,如图4~7所示,密封法兰301内沿其径向开设有冷却介质入口r1;第一外置法兰302和密封法兰301密封对接,且第一外置法兰302和密封法兰301的对接处开设有环套于第一超声变幅杆303外周的第一环形冷却槽c1,冷却介质入口r1通过第一环形冷却槽c1与冷却介质进入流道r2连通,以将冷却介质引入冷却流道。第二外置法兰306和第三外置法兰308密封对接,且第二外置法兰306和第三外置法兰308的对接处开设有环套于第二超声变幅杆305外周的第二环形冷却槽c2;套筒307与第二外置法兰306间隙配合,第二外置法兰306内沿其径向开设有下流道r5,套筒307与第二外置法兰306之间的间隙和下流道r5连通形成迂回流道,迂回流道的一端通过第二环形冷却槽c2与冷却介质衔接流道r4连通,另一端与环形腔隙c3连通。第一外置法兰302和密封法兰301上贯通设置有沿第一超声变幅杆303轴向延伸的冷却介质出口,即冷却介质排出流道r6,冷却介质排出流道r6与环形腔隙c3连通,以将冷却介质排出。

69.本实施例中,冷却介质进入流道r2设置于第一超声变幅杆303的振动节点(即振动为零的节点)处,冷却介质衔接流道r4设置于第二超声变幅杆305的振动节点(即振动为零的节点)处。当对超声变幅杆组件3进行冷却时,冷却介质入口r1通过制冷管连接到一起并与外部制冷装置的冷气出口相连,冷气通过冷却介质入口r1进入第一环形冷却槽c1,进而进入冷却介质进入流道r2,然后依次流经内流道r3、冷却介质衔接流道r4、第二环形冷却槽c2、下流道r5,实现对第一超声变幅杆303、第二超声变幅杆305内部的有效制冷。从下流道r5流出的冷气在制冷腔(即环形腔隙c3)中不断累积,然后从冷却介质排出流道r6流出,实现对第一超声变幅杆303、第二超声变幅杆305外表面的有效制冷。自内而外的制冷方式增大了制冷面积,提高了制冷效率,确保变幅杆整体能够在1100℃下稳定使用。

70.本实施例中,冷却介质入口r1可沿密封法兰的周向间隔设置多个,引入冷却介质时,可多个冷却介质入口r1并联后再与外部制冷装置的冷气出口连接。多个冷却介质入口r1的设置结构,可以提升冷气引入量和引入速率。

71.本实施例中,内流道r3优选为竖直通道,也可为螺旋形或其他弯曲通道,以进一步延长冷却路径。

72.同时,本实施例提出一种超声疲劳加载测试装置,包括超声换能器1、超声连接器2和如上所述的超声变幅杆组件3。其中,超声换能器1优选采用基于压电驱动形式,能够产生20khz(

±

500hz)、

±

10μm的机械振动载荷;超声连接器2优选通过螺柱与超声换能器1刚性连接,用来实现超声振动的传递,并能通过其上第四外置法兰与万能试验机(外部设备)连接以实现静态拉伸、静态弯曲载荷与超声振动的叠加;超声变幅杆组件3优选通过螺栓与超声连接器2刚性连接,用以实现对超声振动的放大,能够在1100℃下稳定输出

±

100μm的超声振动载荷。

73.本实施例中,如图1和8所示,超声换能器1、超声连接器2和超声变幅杆组件3依次轴向连接后形成装置主体,装置主体的轴向长度为592.5mm,其中超声连接器2和超声变幅杆组件3的尺寸均通过理论计算与有限元分析软件结合的方式进行精确计算以确保纵向振动频率达到20khz。其中,超声连接器2的轴向长度为142mm,第一超声变幅杆303的轴向长度

为125mm,第二超声变幅杆305的轴向长度为137.5mm。

74.此外,本实施例提出一种基于上述超声疲劳加载测试装置的超声疲劳加载测试方法,至少包括三种测试模式:

75.测试模式一、试样4的两端分别连接一组超声变幅杆组件3,即上侧的超声变幅杆组件3的下端通过螺柱与试样4上端刚性连接,试样4下端通过螺柱与下侧的超声变幅杆组件3刚性连接,该模式能够实现不同应力比下的轴向拉伸超声疲劳试验。

76.测试模式二、超声变幅杆组件3的下端通过螺柱与试样4上端刚性连接,试样4下端自由,该模式能够实现应力比r=

‑

1的对称拉

‑

压超声疲劳试验。

77.测试模式三、超声变幅杆组件3下端通过螺柱与超声弯曲压头5刚性连接,该模式能够实现不同应力比下的三点弯曲超声疲劳试验。

78.下面以试样4采用狗骨型超声疲劳试样为例,对高温及复杂氛围环境下进行的变应力比轴向拉伸超声疲劳测试做具体说明。主要包括如下步骤:

79.步骤一、狗骨型超声疲劳试样的装夹:先将狗骨型超声疲劳试样的上端通过螺柱与上侧的超声变幅杆组件3下端刚性连接,再将下侧的超声变幅杆组件3上端通过螺柱与狗骨型超声疲劳试样的下端刚性连接。

80.步骤二、超声疲劳加载测试装置与外部设备的安装:通过波纹管将上侧的超声变幅杆组件3中的密封法兰301与高温

‑

复杂氛围腔(外部设备)上的密封法兰固定在一起,通过刚性套筒将上侧的超声变幅杆组件3中的密封法兰301与高温

‑

复杂氛围腔上的密封法兰固定在一起。通过传力组件对超声连接器2中的法兰牢固夹持,实现超声疲劳加载测试装置与万能试验机的刚性连接。

81.步骤三、复杂氛围环境的加载:先通过机械泵(外部设备)将高温

‑

复杂氛围腔(外部设备)中的空气抽出,然后向高温

‑

复杂氛围腔(外部设备)中通入复杂氛围气体以构建复杂氛围。

82.步骤四、高温环境的加载:通过高温

‑

复杂氛围腔(外部设备)按照指定加热速率进行高温环境加载,达到设定温度后保温一段时间(一般为10~30min)以使狗骨型超声疲劳试样标距段温度均匀。

83.步骤五、静态拉伸载荷的加载:启动万能试验机对狗骨型超声疲劳试样进行静态拉伸载荷的加载,达到设定载荷后保载。

84.步骤六、超声疲劳载荷的加载:启动超声疲劳组件,即超声疲劳加载测试装置对狗骨型超声疲劳试样超声疲劳载荷加载,达到设定加载次数或者狗骨型超声疲劳试样断裂后,试验停止。关闭超声疲劳组件(即超声疲劳加载测试装置),关闭万能试验机,停止高温环境加载,停止复杂氛围环境加载,试验完毕。

85.如图8所示,本实施例的超声连接器2与超声变幅杆组件3均可以采用一维变截面杆、等截面杆、圆锥形杆、悬链线形杆或指数形杆中的任意一种形式,一维变截面杆、等截面杆、圆锥形杆、悬链线形杆或指数形杆的设计公式如下:

86.1、长度为l,截面积函数为s(x),质量密度为ρ,弹性模量为e,横向尺寸远小于在其中传输波长的一维变截面杆纵向振动应力分布函数与振速分布函数为:

87.[0088][0089]

式中,k=ω/c,ω为角频率,

[0090]

2、等截面杆应力分布函数与振速分布函数为:

[0091]

σ(x)=

‑

jρc(acoskx

‑

bsinkx)(3)

[0092]

v(x)=asinkx bcoskx(4)

[0093]

3、圆锥形杆应力分布函数与振速分布函数为:

[0094][0095][0096]

式中,锥度系数

[0097]

4、悬链线形杆应力分布函数与振速分布函数为:

[0098][0099][0100]

5、指数形杆应力分布函数与振速分布函数为:

[0101][0102]

v(x)=e

βx

(asink1x bcosk1x)(10)

[0103]

上述一维变截面杆、等截面杆、圆锥形杆、悬链线形杆或指数形杆的设计公式均是反应杆应力分布函数与振速分布函数之间的关系,实际操作中,可以根据需求(对应某种机械振动载荷),按照上述公式设计相应的杆结构。

[0104]

由此可见,本发明提出的超声变幅杆组件,通过在杆体上设置密封法兰,确保其能够与复杂氛围腔或高温氛围腔有效集成,大大提高了超声变幅杆组件的集成性;同时,杆体内嵌冷却内流道,环形腔隙作为制冷腔包裹于杆体的外部,冷却介质先后流经内流道和环形腔隙,可自内而外冷却超声变幅杆组件的杆体,从而大大增加制冷效率,使得超声变幅杆组件能够良好适用于各种高温氛围下的疲劳测试。

[0105]

本发明提出的超声疲劳加载测试装置,包含了上述超声变幅杆组件,因而具备良好的制冷性能和集成性能,能够在1100℃的高温以及复杂氛围环境下稳定输出

±

100μm的超声振动载荷;该装置面向航空发动机、地面燃气轮机等重大装备核心零部件材料的重大测试需求,填补了高温及复杂氛围环境下的超声疲劳测试的空白,为材料与构件的全寿命

管理和可靠性服役提供重要依据。

[0106]

本发明提出的超声疲劳加载测试方法,采用上述超声疲劳加载测试装置进行,测试模式多样,可根据超声变幅杆组件设置位置或设置数量的不同,进行不同应力比下的轴向拉伸超声疲劳试验、应力比r=

‑

1的对称拉

‑

压超声疲劳试验、不同应力比下的三点弯曲超声疲劳试验等,且操作简便,可满足不同的测试需求。

[0107]

需要说明的是,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0108]

本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。