一种n08800铁镍基合金热连轧板卷及其酸洗工艺

技术领域

1.本发明属于铁镍基合金板轧制技术领域,特别涉及一种n08800铁镍基合金热连轧板卷及其酸洗工艺。

背景技术:

2.n08800合金是一种钛稳定化的ni-fe-cr型铁镍基合金,具有较高的高温强度以及优良的抗高温氧化和耐氯高子腐蚀、抗应力腐蚀性能,可广泛应用于工业加热炉设备、核电站传热管以及高端电加热管制造等领域。该合金的合金化程度高,热加工温度范围窄,塑性差,变形抗力大,合金热塑性成型困难。

3.我国现行标准gb/t2054对n08800化学成分及力学性能的要求与美标astm b168相似,只是对杂质元素含量的规定略有不同,本研究结合美标及国标要求,将合金元素控制在更窄的目标范围内,尤其对h、o、n三种有害气体元素含量进行严格控制。

4.常规热连轧对于生产n08800带卷,生产效率高、批次稳定、成材率高以及尺寸精度高等优点,本研究采用在热连轧生产线上生产n08800带卷,后续将带卷固溶酸洗,以提高生产效率的同时,并获得质量数据更优异的n08800热轧酸洗带卷;

5.1)在退火时板卷需要展开顺序进入退火炉退火,在车间内长距离的传输过程中会有其他杂物掉落或附着于板面,如果铁镍基合金板上附着有其他杂物会对板材的退火质量产生较大影响,使有附着物的板材和无附着物的板材区域间得退火效果产生较大差异,同时也包括表面质量。

6.2)但是酸洗过程中往往使用硫酸加入到酸洗工艺中去,同时硫酸不易挥发,会对原有溶液ph值产生影响,同时易产生后续污染等,酸洗工艺既能提高成材率和生产效率,又能减低能耗。

技术实现要素:

7.本发明的目的是克服现有技术中不足,提供一种n08800铁镍基合金热连轧板卷及其酸洗工艺,通过本工艺的使用提高了n08800铁镍基合金热连轧半卷的质量。

8.为了实现上述目的,本发明采用的技术方案是:

9.一种n08800铁镍基合金热连轧板卷及其酸洗工艺,工艺步骤如下:

10.1)准备钢坯至加热炉进行加热,其加热步骤依次分为预热段、加热一段、加热二段、均热段;预热段,温度控制在550-650℃,加热时间为80-105min;预热段完成后进入加热一段加热,温度控制在950-1000℃,加热时间为30-40min;加热一段完成后进入加热二段加热,温度控制在1200-1220℃,加热时间为10-20min;加热二段完成后进入均热段,温度控制在1215-1225℃,加热时间为140-165min;总加热时间260-345min;

11.2)高压水除鳞,通过高压水喷射机构对加热的钢坯表面的氧化皮进行去除;

12.3)粗轧:加热后的钢坯经过传输辊传送至粗轧机,传送装置上设有相应的保温罩;粗轧时对钢坯进行5道次轧制;一道次压下率为26-27%;二道次压下率为23-25%;三道次

压下率为25-27%;四道次压下率为28-30%;五道次压下率为18-20%;

13.4)精轧:经过传输进入精轧机构,精轧采用升速轧制,精轧开轧温度设为1050-1070℃;精轧结束温度>800℃;

14.5)卷取:精轧后送入卷取机构进行卷取;

15.6)开卷及焊接:通过焊接机构将相邻两组铁镍基合金板进行焊接固定,便于铁镍基合金板整体酸洗;

16.7)退火:通过退火装置对铁镍基合金板进行退火处理,然后进行冷却,退火装置前设有清扫装置,首先对铁镍基合金板表面进行清扫,避免铁镍基合金板经过车间内长距离的传输使表面存在附着物进而影响退火质量;

17.8)破磷抛丸;通过抛丸机对退火后的铁镍基合金板进行抛丸处理;

18.9)酸洗:通过酸洗机构对铁镍基合金板进行酸洗去除氧化皮;酸洗工艺设有混酸一段,混酸二段;混酸一段hno3浓度为50-60g/l,hf浓度为4-8g/l,金属离子<40g/l,温度40-60℃;混酸二段hno3浓度为45-60g/l,hf浓度<0.5g/l,金属离子<40g/l,温度30-40℃;

19.10)清洗及烘干:通过清洗机构对酸洗后的铁镍基合金板进行清洗,然后通过烘干系统对铁镍基合金板进行烘干后再进行卷曲处理。

20.步骤7)中清扫装置设于退火炉一侧,清扫装置包括固定架、动力机构、承载架、盘刷;所述动力机构设于固定架一侧,承载架设有一对并分别设于固定架顶部和底部,所述承载架内设有一组盘刷并活动连接动力机构;所述固定架底部设有固定板ⅰ。

21.所述动力机构包括电机、安装架、传动轴ⅰ、传动轴ⅱ、传动轴ⅲ、转动轴、齿盘ⅰ、支撑板、转动套;安装架固定在固定架一侧,电机通过电机座固定在安装架上,电机轴穿过安装架并且设有锥齿轮,传动轴ⅰ两端转动连接安装架,传动轴ⅰ两端和传动轴ⅰ中间设有锥齿轮,传动轴ⅰ中间锥齿轮啮合电机轴端锥齿轮;传动轴ⅱ两端通过轴承座固定在固定架顶部,传动轴ⅱ的中间和端部分别设有锥齿轮,传动轴ⅱ一端锥齿轮啮合传动轴ⅰ端部锥齿轮,传动轴ⅲ设于固定架底部,并且两端转动连接固定架,传动轴ⅲ的端部和中间分别设有锥齿轮,传动轴ⅲ一端锥齿轮啮合传动轴ⅰ端部锥齿轮;所述转动轴通过通孔活动连接固定架顶部,所述转动轴一端设有锥齿轮并啮合传动轴ⅱ中间段的锥齿轮,所述转动套设于固定架顶部的通孔内,转动套设有一对分别套接转动轴,并通过螺栓固定连接转动轴,转动套分别设于固定架顶板得两侧,转动套上设有限位板并位于固定架顶板一侧,所述支撑板和齿盘ⅰ固定在转动轴另一端。

22.所述承载架包括承载盘和压板,承载盘两端设有连接板并固定连接固定架,承载盘内圈设有齿牙,所述压板通过螺栓固定在承载盘上。

23.所述盘刷包括齿盘ⅱ、固定轴、固定盘、连接板、连杆、调节块、螺纹杆、毛刷;所述固定轴上设有限位板ⅱ;所述齿盘ⅱ固定连接固定轴一端,齿盘ⅱ设于承载盘和支撑板上,齿盘ⅱ啮合齿盘ⅰ和齿牙,固定盘固定连接固定轴另一端,固定盘上设有若干均匀分布的插槽ⅰ;所述调节块设有若干并设于插槽ⅰ内;所述毛刷插接调节块;连接板中心设有通孔并套接固定轴;所述连杆两端分别铰连接调节块和连接板;所述螺纹杆一端设有通轴并转动连接限位板ⅱ,通轴处设有转动套,螺纹杆另一端通过螺纹与连接板连接。

24.所述调节块上设有插槽ⅱ、插槽ⅲ、挡板,所述插槽ⅲ的深度小于调节块的长度,

所述毛刷插接插槽ⅲ,挡板插接插槽ⅱ。

25.进一步的,毛刷包括壳体、盖板、固定板ⅱ、弹簧、推块、螺栓、导向杆;弹簧、固定板ⅱ、推块设于壳体内部,壳体一端设有开口;所述盖板通过螺栓固定在壳体一端封堵开口;所述壳体内部上方设有导向柱,壳体内部下方设有若干通槽,通槽两侧设有支撑板;所述固定板ⅱ上设有刷毛,刷毛穿过通槽,支撑板顶靠刷毛起到支撑作用;弹簧套接导向柱,弹簧一端顶触壳体内壁,一端顶触固定板ⅱ;所述导向杆一端设有螺纹,导向杆穿过壳体并通过螺纹固定连接固定板ⅱ,导向杆通过通孔滑动连接壳体;所述推块设有一对并分别设于固定板ⅱ两侧,推块设为斜面并顶触固定板ⅱ两侧端面,所述螺栓一端转动连接推块,并通过螺纹连接壳体侧壁;

26.优选的,退火炉进料口处设有吹管。

27.本发明与现有技术相比较有益效果表现在:

28.1)通过动力机构带动齿盘ⅰ转动,进入带动齿盘ⅱ转动,从而带动固定盘以及毛刷对铁镍基合金板进行刷除清扫;通过转动螺纹杆带动连接板上下滑动,进而通过连杆拉动调节块沿插槽ⅰ滑动,进而适应对不同宽度铁镍基合金板的清扫;盘刷在围绕转动轴转动的同时以固定轴为轴心进行自转,带动毛刷更加全面的进行刷扫;

29.2)本发明设有一种可调节毛刷中刷毛长度的毛刷,通过弹簧推动固定板ⅱ以以及刷毛沿导向杆向下滑动,通过转动螺栓推动推块左右滑动,通过推块的斜面顶推固定板ⅱ并配合弹簧的推动使固定板ⅱ以及刷毛上下滑动,进而使刷毛伸出支撑板的长度得以调节,根据刷毛磨损程度进行调节伸出;避免了在针对铁镍基合金板的长期清扫工作中毛刷上的刷毛磨损较快以致更换维修较为频繁的弊端。

附图说明

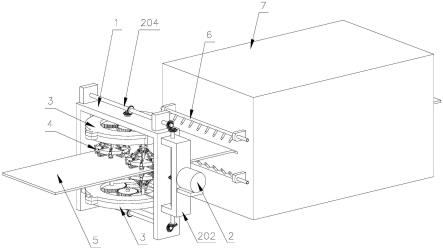

30.附图1是本发明一种n08800铁镍基合金热连轧板卷及其酸洗工艺步骤7)中清扫装置的结构示意图;

31.附图2是附图1中动力机构的结构示意图;

32.附图3是附图1中承载架的结构示意图;

33.附图4是附图3中部分动力机构的结构示意图;

34.附图5是附图1中盘刷的结构示意图;

35.附图6是附图4中毛刷的分解结构示意图;

36.附图7是附图6中毛刷的结构示意图;

37.附图8是附图7中壳体的内部结构示意图;

38.附图9是附图8中壳体的剖面结构示意图;

39.附图10是附图8中固定板ⅱ及弹簧的结构示意图;

40.图中:1、固定架;101、固定板ⅰ;2、动力机构;201、电机;202、安装架;203、传动轴ⅰ;204、传动轴ⅱ;205、传动轴ⅲ;206、转动轴;207、齿盘ⅰ;208、支撑板;209、转动套;2091、限位板;3、承载架;301、承载盘;3011、连接板;3012、齿牙;302、压板;4、盘刷;401、齿盘ⅱ;402、固定轴;4021、限位板ⅱ;403、固定盘;4031、插槽ⅰ;404、连接板;405、连杆;406、调节块;4061、插槽ⅱ;4062、插槽ⅲ;4063、挡板;407、螺纹杆;408、毛刷;4081、壳体;40811、支撑板;40812、导向柱;40813、通槽;4082、盖板;4083、固定板ⅱ;40831、刷毛;4084、弹簧;4085、

204的中间和端部分别设有锥齿轮,传动轴ⅱ204一端锥齿轮啮合传动轴ⅰ203端部锥齿轮,传动轴ⅲ205设于固定架1底部,并且两端转动连接固定架1,传动轴ⅲ205的端部和中间分别设有锥齿轮,传动轴ⅲ205一端锥齿轮啮合传动轴ⅰ203端部锥齿轮;所述转动轴206通过通孔活动连接固定架1顶部,所述转动轴206一端设有锥齿轮并啮合传动轴ⅱ204中间段的锥齿轮,所述转动套209设于固定架1顶部的通孔内,转动套209设有一对分别套接转动轴206,并通过螺栓固定连接转动轴206,转动套209分别设于固定架1顶板得两侧,转动套209上设有限位板2091并位于固定架1顶板一侧,通过转动套209实现转动轴206在固定架1上稳定的转动并限制转动轴206上下移动,所述支撑板208和齿盘ⅰ207固定在转动轴206另一端;通过电机201提供动力带动传动轴ⅰ203转动,进而带动传动轴ⅱ204和传动轴ⅲ205转动以及转动轴206转动。

56.所述承载架3包括承载盘301和压板302,承载盘301两端设有连接板3011并固定连接固定架1,承载盘301内圈设有齿牙3012,所述压板302通过螺栓固定在承载盘301上。

57.所述盘刷4包括齿盘ⅱ401、固定轴402、固定盘403、连接板404、连杆405、调节块406、螺纹杆407、毛刷408;所述固定轴402上设有限位板ⅱ4021;所述齿盘ⅱ401固定连接固定轴402一端,齿盘ⅱ401设于承载盘301和支撑板208上,齿盘ⅱ401啮合齿盘ⅰ207和齿牙3012,固定盘403固定连接固定轴402另一端,固定盘403上设有若干均匀分布的插槽ⅰ4031;所述调节块406设有若干并设于插槽ⅰ4031内;所述毛刷408插接调节块406;连接板404中心设有通孔并套接固定轴402;所述连杆405两端分别铰连接调节块406和连接板404;所述螺纹杆407一端设有通轴并转动连接限位板ⅱ4021,通轴处设有转动套,此处转动套与转动轴206处的转动套209作用一至,避免螺纹杆407的通轴部分上下活动,螺纹杆407另一端通过螺纹与连接板404连接;通过动力机构2带动齿盘ⅰ207转动,进入带动齿盘ⅱ401转动,从而带动固定盘403以及毛刷408对铁镍基合金板5进行刷除清扫;盘刷4在围绕转动轴206转动的同时以固定轴402为轴心进行自转,带动毛刷408更加全面的进行刷扫。

58.所述调节块406上设有插槽ⅱ4061、插槽ⅲ4062、挡板4063,所述插槽ⅲ4062的深度小于调节块406的长度,所述毛刷408插接插槽ⅲ4062,挡板4063插接插槽ⅱ4061,用于封挡和固定毛刷408并便于毛刷408的更换。

59.通过转动螺纹杆407带动连接板404上下滑动,进而通过连杆405拉动调节块406沿插槽ⅰ4031滑动,进而适应对不同宽度铁镍基合金板5的清扫。

60.退火炉7进料口处设有吹管6,吹管6一端通过气管连接外部气源进行供气;通过吹管6对通过毛刷408刷扫后的铁镍基合金板5表面进行吹扫。

61.进一步的,毛刷408包括壳体4081、盖板4082、固定板ⅱ4083、弹簧4084、推块4085、螺栓4086、导向杆4087;弹簧4084、固定板ⅱ4083、推块4085设于壳体4081内部,壳体4081一端设有开口;所述盖板4082通过螺栓固定在壳体4081一端封堵开口;所述壳体4081内部上方设有导向柱40812,壳体4081内部下方设有若干通槽40813,通槽40813两侧设有支撑板40811;所述固定板ⅱ4083上设有刷毛40831,刷毛40831穿过通槽40813,支撑板40811顶靠刷毛40831起到支撑作用;弹簧4084套接导向柱40812,弹簧4084一端顶触壳体4081内壁,一端顶触固定板ⅱ4083;所述导向杆4087一端设有螺纹,导向杆4087穿过壳体4081并通过螺纹固定连接固定板ⅱ4083,导向杆4087通过通孔滑动连接壳体4081;所述推块4085设有一对并分别设于固定板ⅱ4083两侧,推块4085设为斜面并顶触固定板ⅱ4083两侧端面;所述

螺栓4086一端转动连接推块4085,并通过螺纹连接壳体4081侧壁;通过弹簧4084推动固定板ⅱ4083以及刷毛40831沿导向杆4087向下滑动,通过转动螺栓4086推动推块4085左右滑动,通过推块4085的斜面顶推固定板ⅱ4083并配合弹簧4084的推动使固定板ⅱ4083以及刷毛40831上下滑动,进而使刷毛40831伸出支撑板40811的长度得以调节,根据刷毛40831磨损程度进行调节;避免了在针对铁镍基合金板5的长期清扫工作中毛刷408上的刷毛40831磨损较快,更换维修较为频繁的弊端;

62.实施例2:

63.与实施例1相比较所不同的是:

64.一种n08800铁镍基合金热连轧板卷及其酸洗工艺,工艺步骤如下:

65.1)准备钢坯至加热炉进行加热,其加热步骤依次分为预热段、加热一段、加热二段、均热段;预热段,温度控制在635℃,加热时间为93.5min;预热段完成后进入加热一段加热,温度控制在985℃,加热时间为32min;加热一段完成后进入加热二段加热,温度控制在1210℃,加热时间为18min;加热二段完成后进入均热段,温度控制在1222℃,加热时间为160min;总加热时间303.5min。

66.2)高压水除鳞,通过高压水喷射机构对加热的钢坯表面的氧化皮进行去除。

67.3)粗轧:加热后的钢坯经过传输辊传送至粗轧机,传送装置上设有相应的保温罩;粗轧时对钢坯进行5道次轧制;一道次压下率为26.6%;二道次压下率为24.2%;三道次压下率为26.2%;四道次压下率为28.5%;五道次压下率为19%;

68.4)精轧:经过传输进入精轧机构,精轧采用升速轧制,精轧开轧温度设为1062℃;精轧结束温度为980℃。

69.5)卷取:精轧后送入卷取机构进行卷取。

70.6)开卷及焊接:通过焊接机构将相邻两组铁镍基合金板进行焊接固定,便于铁镍基合金板整体酸洗。

71.7)退火:通过退火装置对铁镍基合金板进行退火处理,然后进行冷却,退火装置前设有清扫装置,首先对铁镍基合金板表面进行清扫,避免铁镍基合金板经过车间内长距离的传输使表面存在附着物进而影响退火质量。

72.8)破磷抛丸;通过抛丸机对退火后的铁镍基合金板进行抛丸处理。

73.9)酸洗:通过酸洗机构对铁镍基合金板进行酸洗去除氧化皮;酸洗工艺设有混酸一段,混酸二段;混酸一段hno3浓度为58g/l,hf浓度为6g/l,金属离子35g/l,温度48℃;混酸二段hno3浓度为51g/l,hf浓度为0.4g/l,金属离子35g/l,温度38℃。

74.10)清洗及烘干:通过清洗机构对酸洗后的铁镍基合金板进行清洗,然后通过烘干系统对铁镍基合金板进行烘干后再进行卷曲处理。

75.实施例3:与实施例1相比较所不同的是:

76.一种n08800铁镍基合金热连轧板卷及其酸洗工艺,工艺步骤如下:

77.1)准备钢坯至加热炉进行加热,其加热步骤依次分为预热段、加热一段、加热二段、均热段;预热段,温度控制在606℃,加热时间为101min;预热段完成后进入加热一段加热,温度控制在992℃,加热时间为40min;加热一段完成后进入加热二段加热,温度控制在1212℃,加热时间为16min;加热二段完成后进入均热段,温度控制在1218℃,加热时间为158min;总加热时间315.5min。

78.2)高压水除鳞,通过高压水喷射机构对加热的钢坯表面的氧化皮进行去除。

79.3)粗轧:加热后的钢坯经过传输辊传送至粗轧机,传送装置上设有相应的保温罩;粗轧时对钢坯进行5道次轧制;一道次压下率为26.5%;二道次压下率为23.8%;三道次压下率为26.5%;四道次压下率为29.5%;五道次压下率为19.5%;

80.4)精轧:经过传输进入精轧机构,精轧采用升速轧制,精轧开轧温度设为1065℃;精轧结束温度为1020℃。

81.5)卷取:精轧后送入卷取机构进行卷取。

82.6)开卷及焊接:通过焊接机构将相邻两组铁镍基合金板进行焊接固定,便于铁镍基合金板整体酸洗。

83.7)退火:通过退火装置对铁镍基合金板进行退火处理,然后进行冷却;退火装置前设有清扫装置,首先对铁镍基合金板表面进行清扫,避免铁镍基合金板经过车间内长距离的传输使表面存在附着物进而影响退火质量。

84.8)破磷抛丸;通过抛丸机对退火后的铁镍基合金板进行抛丸处理。

85.9)酸洗:通过酸洗机构对铁镍基合金板进行酸洗去除氧化皮;酸洗工艺设有混酸一段,混酸二段;混酸一段hno3浓度为55g/l,hf浓度为7g/l,金属离子32g/l,温度52℃;混酸二段hno3浓度为50.5g/l,hf浓度为0.42g/l,金属离子32g/l,温度36.5℃。

86.10)清洗及烘干:通过清洗机构对酸洗后的铁镍基合金板进行清洗,然后通过烘干系统对铁镍基合金板进行烘干后再进行卷曲处理。

87.对比例1:采用实施例1-3中任意实施例所轧制的板材,再采用专利申请公布号为cn114737132a一种n06600铁镍基合金热连轧板卷生产工艺中的酸洗工艺进行酸洗;

88.对比例2:采用实施例1-3中任意实施例所轧制的板材,再采用专利申请公布号为cn113621888a一种825铁镍基合金热连轧板卷及其制备工艺中的酸洗工艺进行酸洗;

89.依据gb/2054-2013对以上实施例进行力学性能检测,检测结果如下表所示:

[0090] 抗拉强度mpa延伸强度mpa断后伸长率%结论实施例158026730合格实施例259226833合格实施例359527234.5合格对比例157225629合格对比例257526128.5合格

[0091]

根据上述标准对板材的外观质量检验及结果如下:

[0092]

实施例1、实施例2、实施例3的表面检验结果;板面表面清洁,后板面表面无起皮、氧化皮、压折;同时轧成的铁镍基合金表面质量良好,板型方正,边部整齐无卷边。

[0093]

对比例1、对比例2的表面检验结果:板面无明显划伤、压痕、凹坑等缺陷;板面表面无裂纹、起皮,但是局部存在发暗、水渍现象和少量波纹状起伏。

[0094]

根据以上结论可得知,以上所述实施例、对比例的检验结果中机械性能均满足gb/2054-2013的检验标准;但是实施例1-3中板材的表面质量更好,对比例板面质量均出现不同程度表面发暗的情况。

[0095]

以上内容仅仅是对本发明的结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明

的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。