si≤0.4%,fe≤0.4%,cu≤0.35%,mn:0.6

‑

1.1%,mg:4.0

‑

5.5%,cr≤0.4%,zn≤0.55%,ti≤0.15%,zr:0.1

‑

0.25%;同时加入稀土元素sc:0.1

‑

0.5%、zr≤0.2%;余量为al。

8.一种稀土改性高强耐腐蚀5系船舶铝合金的制造装置,包括坩埚、熔炼炉、静置炉、浇铸机、均质箱、外围偏析层去除箱、外围偏析层去除箱和成型机,所述熔炼炉内装有坩埚,所述静置炉的中上端两侧分别固定连接有进气管和出气管,所述进气管的底部固定连接有浇铸管;所述静置炉通过浇铸管将铝液加入到浇铸机内成型,所述浇铸机内成型的铝锭输送至均质箱内进行均质处理,所述均质箱内的铝锭通过外界的输送结构加入到外围偏析层去除箱内进行去除铸锭外围偏析层,去除铸锭外围偏析层的铝锭过外界的输送结构加入到成型机内挤压成型;所述浇铸机包括第一支撑架,所述第一支撑架连接有均匀浇铸的均匀浇铸结构,所述均匀浇铸结构包括第一支撑板、铝水接盛腔体、浇铸模、第一驱动辊、驱动轮、减速电机、驱动皮带、横杆、直杆、内环、拨动块、外环、第二支撑板和浇铸管,所述第一支撑架内壁通过均匀固定连接的轴承均匀固定连接有第一驱动辊,所述第一驱动辊的外壁活动连接有驱动轮,所述驱动轮限位活动连接有驱动皮带,所述驱动皮带的外壁均匀固定连接有浇铸模,所述第一支撑架的右端分别固定连接有第一支撑板和第二支撑板,所述第一支撑板通过固定连接的轴承转动连接有横杆,所述横杆固定连接有铝水接盛腔体,所述第二支撑板通过固定连接的轴承与铝水接盛腔体转动连接,所述铝水接盛腔体的最下端处沿着圆周方向均匀固定连接有浇铸管,所述铝水接盛腔体的外壁固定连接有内环,所述内环的外壁均匀固定连接有直杆,所述直杆的外端固定连接有外环,所述外环的外壁沿着圆周方向均匀固定连接有拨动块,且拨动块的安装位置与浇铸管的安装位置一一对应设置,其中一组的所述第一驱动辊与减速电机的输出端固定连接;所述第一支撑板连接有用于浇铸管清渣的清渣结构,所述清渣结构包括安装架、u形导料槽、第一电动推杆、连接直杆、半圆刮板、第二电动推杆、安装槽、滑槽、推板、凸块、l形驱动块、转动销轴和铰链,所述第一支撑板的顶部固定连接有u形导料槽,所述u形导料槽固定连接有安装架,所述安装架固定连接有第一电动推杆,所述第一电动推杆的输出端固定连接有连接直杆,所述连接直杆的底部开设有安装槽,所述连接直杆在安装槽的下端对称开设有滑槽,所述安装槽的内顶部固定连接有第二电动推杆,所述第二电动推杆的输出端固定连接有推板,且推板与滑槽贴合滑动连接,所述推板的两端均固定连接有l形驱动块,所述第二支撑板转动连接有转动销轴,所述转动销轴固定连接有凸块,所述凸块固定连接有半圆刮板,所述半圆刮板固定连接有铰链,且铰链固定安装在连接直杆的底部,所述第二电动推杆的输出端伸长时半圆刮板转动至相互贴合,所述第二电动推杆的输出端回收时半圆刮板转动展开与浇铸管的内壁贴合滑动连接;所述第一支撑架的中端处设有冷却结构,所述冷却结构包括喷水管、直板、进水管、滑孔、片水管和接水箱,一组的所述第一支撑架开设有滑孔,所述滑孔内贴合滑动连接有接水箱,所述接水箱的外端底部固定连接有片水管,另一组的所述第一支撑架的顶部固定连接有直板,所述直板均匀固定连接有喷水管,所述喷水管固定连接有进水管,且进水管与外界动力水源连接;所述第一支撑架的左端设有敲打结构,所述敲打结构包括敲打板、弹簧、u形直板、l形滑板和凸轮,所述u形直板的底部固定连接有弹簧,所述弹簧的底部固定连接有敲打板,

所述敲打板的顶部固定连接有l形滑板,所述凸轮固定安装在最左端的所述第一驱动辊上,且凸轮的顶部与l形滑板的横向部位底部贴合接触;所述第一支撑架的左下端连接有用于下料的下料结构,所述下料结构包括传送带、第二支撑架、皮带、第一皮带轮、第二皮带轮和第二驱动辊,所述第二支撑架通过固定连接的轴承均匀固定连接有第二驱动辊,所述第二驱动辊的外壁活动连接有传送带,其中一组的所述传送带固定连接有第一皮带轮,所述第一皮带轮活动连接有皮带,所述皮带活动连接有第二皮带轮。

9.更进一步的,所述坩埚还安装有电磁搅拌结构。

10.更进一步的,所述减速电机固定安装在第一支撑架的外壁上。

11.更进一步的,所述浇铸管的出液端设置在铝水接盛腔体内。

12.更进一步的,所述浇铸管进行浇筑时最上端的浇铸管移动至u形导料槽正上方,且安装架的输出端正对最上端的浇铸管。

13.更进一步的,所述l形滑板的直立部位与u形直板开设的滑孔滑动连接。

14.更进一步的,所述u形直板的两端均匀与第一支撑架的内壁固定连接。

15.更进一步的,所述第二皮带轮与其中一组的所述第一驱动辊固定连接。

16.本发明的有益效果是:本发明浇铸管转动至最下端浇铸时最上端的浇铸管移动至清渣结构的u形导料槽正上方,第二电动推杆的伸缩端伸长,第二电动推杆带动推板移动,推板带动l形驱动块移动,第二支撑板推动半圆刮板沿着第二支撑板转动,半圆刮板转动至相互贴合,然后第二电动推杆的输出端回收时半圆刮板转动展开与浇铸管的内壁贴合,第一电动推杆带动连接直杆移动,第一电动推杆带动半圆刮板移动,半圆刮板在浇铸管内滑动将浇铸管内上粘结的杂质进行刮除,保证了浇铸管内处于清洁状态,避免杂质影响铝液下降速度,利于实际使用;本发明第一驱动辊转动,第一驱动辊带动敲打结构的凸轮转动,凸轮的突出部位间歇性与l形滑板接触,凸轮推动l形滑板向上,凸轮与l形滑板分离后弹簧带动敲打板向下移动,敲打板实现对浇铸模进行间歇性敲打,方便浇铸模内成型的铝锭排出;本发明第一驱动辊带动下料结构的第二皮带轮转动,第二皮带轮通过皮带带动第一皮带轮转动,第一皮带轮带动第二皮带轮转动,第二皮带轮带动传送带转动,方便排出的铝锭传送到下一工位进行继续加工;本发明坩埚移动时防晃结构的电磁铁断电处理,弹簧的恢复力推动滑动铁块移动,滑动铁块推动滑动杆移动,滑动杆带动制动板与n形连接板贴合接触,将n形连接板固定限位在凸形块上,坩埚移动时不会出现晃动,保证了坩埚的稳定性,坩埚需要翻动时对电磁铁进行通电,电磁铁通电产生磁性将滑动铁块向下吸动,滑动铁块带动制动板与n形连接板分离,方便凸形块沿着n形连接板转动,方便固定的坩埚转动至卸料角度。

17.本发明的稀土改性5系合金抗拉强度能达到330mpa以上,屈服强度能达到210mpa以上,延伸率能达到13%;本发明的稀土改性5系合金剥落腐蚀结果达到ea级及其以上,具有优良的耐应力腐蚀性能。本发明的稀土改性5系合金可以运用在船舶生产中。

附图说明

18.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

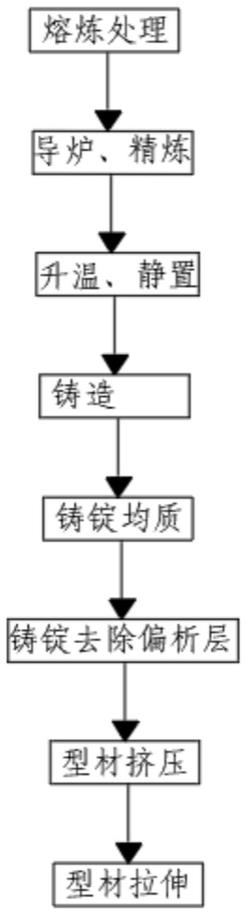

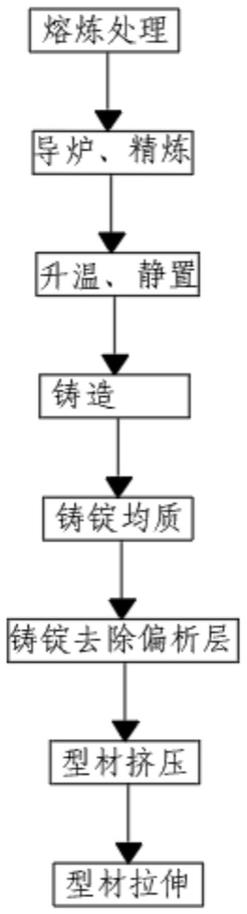

19.图1为本发明的制造方法流程图;图2为本发明的结构示意图;图3为本发明的结构右视图;图4为本发明的浇铸机结构示意图;图5为本发明的浇铸机结构左俯视图;图6为本发明的熔炼炉结构局部剖视图;图7为本发明的铝水接盛腔体及其连接结构剖视图;图8为本发明的横杆及其连接结结构剖视图;图9为本发明的图5的a处结构放大示意图;图10为本发明的图7的b处结构放大示意图;图11为本发明的图8的c处结构放大示意图;图12为本发明的半圆刮板及其连接结构剖视图;附图中,各标号所代表的部件列表如下:1.坩埚 2.熔炼炉 3.静置炉 301.进气管 302.浇铸管 303.出气管 4.浇铸机 401.第一支撑架 402.第一支撑板 403.铝水接盛腔体 404.喷水管 405.直板 406.进水管 407.浇铸模 408.第一驱动辊 409.驱动轮 410.传送带 411.第二支撑架 412.减速电机 413.滑孔 414.片水管 415.接水箱 416.皮带 417.第一皮带轮 418.第二皮带轮 419.第二驱动辊 420.敲打板 421.弹簧 422.u形直板 423.l形滑板 424.驱动皮带 425.凸轮 426.安装架 427.u形导料槽 428.横杆 429.直杆 430.内环 431.拨动块 432.外环 433.第二支撑板 434.浇铸管 435.第一电动推杆 436.连接直杆 437.半圆刮板 438.第二电动推杆 439.安装槽 440.滑槽 441.推板 442.凸块 443.l形驱动块 444.转动销轴 445.铰链 5.均质箱 6.外围偏析层去除箱 7.成型机。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

21.下面结合实施例对本发明作进一步的描述。

22.实施例一本实施例,稀土改性高强耐腐蚀5系船舶铝合金,该种稀土改性高强耐腐蚀5系船舶铝合金的原料质量百分比含量: si:0.4%,fe:0.3%,cu:0.35%,mn:1.1%,mg:4.0%,cr:0.3%,zn:0.35%,ti:0.15%,zr:0.25%;同时加入稀土元素sc:0.1%、zr:0.2%;余量为al。

23.一种稀土改性高强耐腐蚀5系船舶铝合金的制造方法,具体步骤如下:

1)熔炼处理:按照质量分数配比,熔炼铝合金:将铝锭、铝铜中间合金、铝锰中间合金、铝铬中间合金、铝锆中间合金、铝钪中间合金、锌锭等依次加入坩埚中,再将坩埚加入到熔炼炉中进行熔炼,同时加入待配料完全融化后,撒入清渣剂进行除渣,并进行2次以上电磁搅拌,当熔体温度达到750℃时,向熔体中加入镁锭,并进行搅拌,将熔体温度控制在720℃;2)导炉、精炼:将经步骤1)得到的熔体经导炉槽将熔体导入静置炉,使用氩气将2号精炼剂通入熔体进行精炼,其后进行扒渣;3)升温、静置:将经步骤2)得到的熔体温度控制在775℃,并静置30min;4)铸造:将经步骤3)得到的熔体加入浇铸机中进行铸造,铸造时在线添加适量的al

‑

ti

‑

b丝,铸造速度控制在90mm/min,冷却水流量控制在50l/min;5)铸锭均质:将经步骤4)得到的铸锭加入至均质箱中进行均质处理,均质温度460℃,保温24h,然后出炉空冷;6)铸锭去除偏析层:将经步骤5)得到的铸锭加入到外围偏析层去除箱内进行去除车皮4mm,去除铸锭外围偏析层;7)型材挤压:将经步骤6)得到的铸锭进行加热460℃,型材速度1.5m/min,采用自然冷却到室温加入到成型机内挤压生产;8)型材拉伸:将经过步骤7)得到的型材进行拉伸处理,针对长度为10m的型材,其拉伸率3%。

24.实施例二本实施例稀土改性高强耐腐蚀5系船舶铝合金,该种稀土改性高强耐腐蚀5系船舶铝合金的原料质量百分比含量: si:0.3%,fe:0.4%,cu:0.3%,mn:0.6%,mg:5.5%,cr:0.4%,zn:0.55%,ti:0.1%,zr:0.1%;同时加入稀土元素sc:0.5%、zr:0.1%;余量为al。

25.一种稀土改性高强耐腐蚀5系船舶铝合金的制造方法,具体步骤如下:1)熔炼处理:按照质量分数配比,熔炼铝合金:将铝锭、铝铜中间合金、铝锰中间合金、铝铬中间合金、铝锆中间合金、铝钪中间合金、锌锭等依次加入坩埚中,再将坩埚加入到熔炼炉中进行熔炼,同时加入待配料完全融化后,撒入清渣剂进行除渣,并进行2次以上电磁搅拌,当熔体温度达到730℃时,向熔体中加入镁锭,并进行搅拌,将熔体温度控制在780℃;2)导炉、精炼:将经步骤1)得到的熔体经导炉槽将熔体导入静置炉,使用氩气将2号精炼剂通入熔体进行精炼,其后进行扒渣;3)升温、静置:将经步骤2)得到的熔体温度控制在745℃,并静置30min;4)铸造:将经步骤3)得到的熔体加入浇铸机中进行铸造,铸造时在线添加适量的al

‑

ti

‑

b丝,铸造速度控制在60mm/min,冷却水流量控制在90l/min;5)铸锭均质:将经步骤4)得到的铸锭加入至均质箱中进行均质处理,均质温度475℃,保温24h,然后出炉空冷;6)铸锭去除偏析层:将经步骤5)得到的铸锭加入到外围偏析层去除箱内进行去除车皮2mm,去除铸锭外围偏析层;7)型材挤压:将经步骤6)得到的铸锭进行加热440℃,型材速度0.6m/min,采用自然冷却到室温加入到成型机内挤压生产;

8)型材拉伸:将经过步骤7)得到的型材进行拉伸处理,针对长度为10m的型材,其拉伸率1%。

26.稀土改性5系合金抗拉强度能达到330mpa以上,屈服强度能达到210mpa以上,延伸率能达到13%;本发明的稀土改性5系合金剥落腐蚀结果达到ea级及其以上,具有优良的耐应力腐蚀性能。本发明的稀土改性5系合金可以运用在船舶生产中。

27.实施例三实施例三是对实施例1的进一步改进。

28.如图2、3、4、5、6、7、8、9、10、11、12所示,稀土改性高强耐腐蚀5系船舶铝合金的制造装置,包括坩埚1、熔炼炉2、静置炉3、浇铸机4、均质箱5、外围偏析层去除箱6、外围偏析层去除箱6和成型机7,熔炼炉2内装有坩埚1,静置炉3的中上端两侧分别固定连接有进气管301和出气管303,进气管301的底部固定连接有浇铸管302;静置炉3通过浇铸管302将铝液加入到浇铸机4内成型,浇铸机4内成型的铝锭输送至均质箱5内进行均质处理,均质箱5内的铝锭通过外界的输送结构加入到外围偏析层去除箱6内进行去除铸锭外围偏析层,去除铸锭外围偏析层的铝锭过外界的输送结构加入到成型机7内挤压成型;浇铸机4包括第一支撑架401,第一支撑架401连接有均匀浇铸的均匀浇铸结构,均匀浇铸结构包括第一支撑板402、铝水接盛腔体403、浇铸模407、第一驱动辊408、驱动轮409、减速电机412、驱动皮带424、横杆428、直杆429、内环430、拨动块431、外环432、第二支撑板433和浇铸管434,第一支撑架401内壁通过均匀固定连接的轴承均匀固定连接有第一驱动辊408,第一驱动辊408的外壁活动连接有驱动轮409,驱动轮409限位活动连接有驱动皮带424,驱动皮带424的外壁均匀固定连接有浇铸模407,第一支撑架401的右端分别固定连接有第一支撑板402和第二支撑板433,第一支撑板402通过固定连接的轴承转动连接有横杆428,横杆428固定连接有铝水接盛腔体403,第二支撑板433通过固定连接的轴承与铝水接盛腔体403转动连接,铝水接盛腔体403的最下端处沿着圆周方向均匀固定连接有浇铸管434,铝水接盛腔体403的外壁固定连接有内环430,内环430的外壁均匀固定连接有直杆429,直杆429的外端固定连接有外环432,外环432的外壁沿着圆周方向均匀固定连接有拨动块431,且拨动块431的安装位置与浇铸管434的安装位置一一对应设置,其中一组的第一驱动辊408与减速电机412的输出端固定连接,浇铸管302的出液端设置在铝水接盛腔体403内,减速电机412固定安装在第一支撑架401的外壁上,方便进行连续浇铸成型;第一支撑板402连接有用于浇铸管434清渣的清渣结构,清渣结构包括安装架426、u形导料槽427、第一电动推杆435、连接直杆436、半圆刮板437、第二电动推杆438、安装槽439、滑槽440、推板441、凸块442、l形驱动块443、转动销轴444和铰链445,第一支撑板402的顶部固定连接有u形导料槽427,u形导料槽427固定连接有安装架426,安装架426固定连接有第一电动推杆435,第一电动推杆435的输出端固定连接有连接直杆436,连接直杆436的底部开设有安装槽439,连接直杆436在安装槽439的下端对称开设有滑槽440,安装槽439的内顶部固定连接有第二电动推杆438,第二电动推杆438的输出端固定连接有推板441,且推板441与滑槽440贴合滑动连接,推板441的两端均固定连接有l形驱动块443,第二支撑板433转动连接有转动销轴444,转动销轴444固定连接有凸块442,凸块442固定连接有半圆刮板437,半圆刮板437固定连接有铰链445,且铰链445固定安装在连接直杆436的底部,第二电动推杆438的输出端伸长时半圆刮板437转动至相互贴合,第二电动推杆438的输出端回

收时半圆刮板437转动展开与浇铸管434的内壁贴合滑动连接,浇铸管434进行浇筑时最上端的浇铸管434移动至u形导料槽427正上方,且安装架426的输出端正对最上端的浇铸管434,浇铸管434转动至最下端浇铸时最上端的浇铸管434移动至清渣结构的u形导料槽427正上方,第二电动推杆438的伸缩端伸长,第二电动推杆438带动推板441移动,推板441带动l形驱动块443移动,第二支撑板433推动半圆刮板437沿着第二支撑板433转动,半圆刮板437转动至相互贴合,然后第二电动推杆438的输出端回收时半圆刮板437转动展开与浇铸管434的内壁贴合,第一电动推杆435带动连接直杆436移动,第一电动推杆435带动半圆刮板437移动,半圆刮板437在浇铸管434内滑动将浇铸管434内上粘结的杂质进行刮除,保证了浇铸管434内处于清洁状态,避免杂质影响铝液下降速度,利于实际使用;第一支撑架401的中端处设有冷却结构,冷却结构包括喷水管404、直板405、进水管406、滑孔413、片水管414和接水箱415,一组的第一支撑架401开设有滑孔413,滑孔413内贴合滑动连接有接水箱415,接水箱415的外端底部固定连接有片水管414,另一组的第一支撑架401的顶部固定连接有直板405,直板405均匀固定连接有喷水管404,喷水管404固定连接有进水管406,且进水管406与外界动力水源连接,方便对浇铸模407内成型的铝锭进行快速冷却;第一支撑架401的左端设有敲打结构,敲打结构包括敲打板420、弹簧421、u形直板422、l形滑板423和凸轮425,u形直板422的底部固定连接有弹簧421,弹簧421的底部固定连接有敲打板420,敲打板420的顶部固定连接有l形滑板423,凸轮425固定安装在最左端的第一驱动辊408上,且凸轮425的顶部与l形滑板423的横向部位底部贴合接触,l形滑板423的直立部位与u形直板422开设的滑孔滑动连接,u形直板422的两端均匀与第一支撑架401的内壁固定连接,第一驱动辊408转动,第一驱动辊408带动敲打结构的凸轮425转动,凸轮425的突出部位间歇性与l形滑板423接触,凸轮425推动l形滑板423向上,凸轮425与l形滑板423分离后弹簧421带动敲打板420向下移动,敲打板420实现对浇铸模407进行间歇性敲打,方便浇铸模407内成型的铝锭排出;第一支撑架401的左下端连接有用于下料的下料结构,下料结构包括传送带410、第二支撑架411、皮带416、第一皮带轮417、第二皮带轮418和第二驱动辊419,第二支撑架411通过固定连接的轴承均匀固定连接有第二驱动辊419,第二驱动辊419的外壁活动连接有传送带410,其中一组的传送带410固定连接有第一皮带轮417,第一皮带轮417活动连接有皮带416,皮带416活动连接有第二皮带轮418,第二皮带轮418与其中一组的第一驱动辊408固定连接,第一驱动辊408带动下料结构的第二皮带轮418转动,第二皮带轮418通过皮带416带动第一皮带轮417转动,第一皮带轮417带动第二皮带轮418转动,第二皮带轮418带动传送带410转动,方便排出的铝锭传送到下一工位进行继续加工。

29.坩埚1还安装有电磁搅拌结构。

30.使用时,熔炼炉2内装有坩埚1,静置炉3的中上端两侧分别固定连接有进气管301和出气管303,进气管301的底部固定连接有浇铸管302;静置炉3通过浇铸管302将铝液加入到铝水接盛腔体403,然后均匀浇铸结构的减速电机412驱动第一驱动辊408转动,第一驱动辊408带动驱动皮带424转动,驱动皮带424带动浇铸模407转动,浇铸模407转动时与拨动块431转动,拨动块431通过直杆429、内环430和外环432配合推动铝水接盛腔体403间歇转动,铝水接盛腔体403带动浇铸管434间歇性转动至浇铸模407正上方,铝水接盛腔体403内的铝

液通过浇铸管434进入浇铸模407内进行浇筑成型,浇铸管434转动至最下端浇铸时最上端的浇铸管434移动至清渣结构的u形导料槽427正上方,此时减速电机412停止转动5s,第二电动推杆438的伸缩端伸长,第二电动推杆438带动推板441移动,推板441带动l形驱动块443移动,第二支撑板433推动半圆刮板437沿着第二支撑板433转动,半圆刮板437转动至相互贴合,然后第二电动推杆438的输出端回收时半圆刮板437转动展开与浇铸管434的内壁贴合,第一电动推杆435带动连接直杆436移动,第一电动推杆435带动半圆刮板437移动,半圆刮板437在浇铸管434内滑动将浇铸管434内上粘结的杂质进行刮除,保证了浇铸管434内处于清洁状态,避免杂质影响铝液下降速度,利于实际使用;浇铸模407带动铝锭制动至冷却结构的喷水管404正下方,进水管406将水加入到喷水管404内,喷水管404喷水对铝锭进行快速降温处理,降温用的水落到接水箱415内进行收集,冷却后的铝锭移动至第一支撑架401的左下端时,第一驱动辊408带动敲打结构的凸轮425转动,凸轮425的突出部位间歇性与l形滑板423接触,凸轮425推动l形滑板423向上,凸轮425与l形滑板423分离后弹簧421带动敲打板420向下移动,敲打板420实现对浇铸模407进行间歇性敲打,方便浇铸模407内成型的铝锭排出;同时,第一驱动辊408带动下料结构的第二皮带轮418转动,第二皮带轮418通过皮带416带动第一皮带轮417转动,第一皮带轮417带动第二皮带轮418转动,第二皮带轮418带动传送带410转动,方便排出的铝锭传送到下一工位进行继续加工,浇铸机4内成型的铝锭输送至均质箱5内进行均质处理,均质箱5内的铝锭通过外界的输送结构加入到外围偏析层去除箱6内进行去除铸锭外围偏析层,去除铸锭外围偏析层的铝锭过外界的输送结构加入到成型机7内挤压成型在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

31.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。