1.本发明涉及一种真空渗碳热处理技术,尤其涉及一种获得弥散分布的细小碳化物的真空渗碳方法。

背景技术:

2.热处理是通过改变工件内部的显微组织,或改变工件表面的化学成分,赋予或改善工件的服役性能,充分发挥材料潜力的一种工艺技术。热处理是机械制造行业的关键核心技术,随着对热处理技术的不断重视,热处理产业逐渐由粗放型向精细化发展,更加重视新工艺、新技术、提高产品内在质量、节能节材降耗延寿、关注经济效益等。真空低压渗碳技术以少无氧化、节能减排、清洁热处理等优势,逐步替代可控气氛渗碳设备,在关键零部件如齿轮、传动轴等方面应用越来越广泛。

3.重载齿轮、轴等关键承载零部件广泛应用于航空航天、风电、高速机车、重载汽车等行业,普遍要求“外硬内韧”,通常采用渗碳淬火方式实现表层强化。研究表明,提高渗碳层的含碳量并获得细小、形态和分布良好的碳化物对热处理工件的强韧性十分有利,表面硬度高达800

‑

1000hv1。

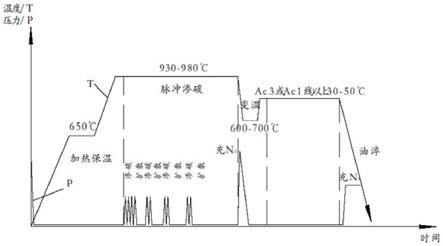

4.如图1、图3所示,利用当前现有的真空渗碳工艺无法实现上述要求,只能在较低含碳量(0.8%以下)时实现对碳化物的尺寸和形态的有效控制,一旦提高渗碳层的含碳量往往出现对产品性能有害的网状碳化物,即碳原子总是在奥氏体晶界处析出,却无法获得在奥氏体晶粒内形核、长大并形成弥散分布的碳化物,难以最大程度发挥材料的强韧性。

5.有鉴于此,特提出本发明。

技术实现要素:

6.本发明的目的是提供了一种获得弥散分布的细小碳化物的真空渗碳方法,以解决现有技术中存在的上述技术问题。该方法工艺流程短、渗碳效率高、清洁无污染、实用性强。

7.本发明的目的是通过以下技术方案实现的:

8.本发明的获得弥散分布的细小碳化物的真空渗碳方法,包括加热保温阶段、脉冲渗碳阶段、变温阶段、淬火阶段;

9.所述的脉冲渗碳阶段是指渗碳与扩散多次交替的高浓度渗碳过程,其中渗碳气体以脉冲方式充入渗碳室,工件表层的碳浓度梯度通过渗碳/扩散的时间进行调整,表面含碳量接近该渗碳温度下碳在奥氏体中的最大溶解度;

10.所述的变温阶段包括:渗碳结束后,工件继续在加热室,停止加热,充入设定压力的氮气,启动或不启动风机,使工件表层快速冷却至ac1线以下温度并稳定一段时间,使碳化物均匀析出并球化,随后高温排气,抽至真空后,立即升温至淬火温度,并保温一段时间使工件均热且完全奥氏体化;

11.所述淬火阶段选择以下任一种淬火方式:直接高压气淬、直接油淬、气油淬。

12.与现有技术相比,本发明所提供的获得弥散分布的细小碳化物的真空渗碳方法,

在脉冲渗碳阶段通过调整渗碳/扩散多次交替的时间获得所需的碳浓度梯度曲线,在变温阶段通过加压充气使工件表层快速冷却从而均匀析出碳化物并细化组织。该方法工艺流程短、渗碳效率高、清洁无污染、实用性强,最大程度发挥了材料强韧性,从而提高工件的服役性能。

附图说明

13.图1为现有技术中真空低压渗碳传统工艺曲线示意图;

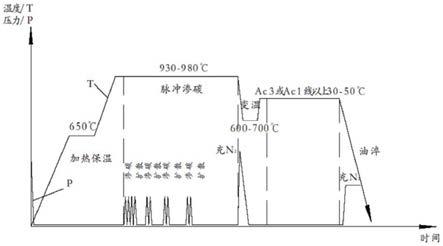

14.图2为本发明实施例提供获得弥散分布的细小碳化物的真空渗碳方法工艺曲线示意图;

15.图3为现有技术中中真空低压渗碳传统工艺表面碳化物组织(

×

500)示意图;

16.图4a分别为本发明实施例中弥散分布的细小碳化物的真空渗碳工艺表面碳化物组织(

×

500)示意图。

17.图4b分别为本发明实施例中弥散分布的细小碳化物的真空渗碳工艺sem球状碳化物组织示意图。

具体实施方式

18.下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,这并不构成对本发明的限制。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

19.首先对本文中可能使用的术语进行如下说明:

20.术语“和/或”是表示两者任一或两者同时均可实现,例如,x和/或y表示既包括“x”或“y”的情况也包括“x和y”的三种情况。

21.术语“包括”、“包含”、“含有”、“具有”或其它类似语义的描述,应被解释为非排它性的包括。例如:包括某技术特征要素(如原料、组分、成分、载体、剂型、材料、尺寸、零件、部件、机构、装置、步骤、工序、方法、反应条件、加工条件、参数、算法、信号、数据、产品或制品等),应被解释为不仅包括明确列出的某技术特征要素,还可以包括未明确列出的本领域公知的其它技术特征要素。

22.术语“由

……

组成”表示排除任何未明确列出的技术特征要素。若将该术语用于权利要求中,则该术语将使权利要求成为封闭式,使其不包含除明确列出的技术特征要素以外的技术特征要素,但与其相关的常规杂质除外。如果该术语只是出现在权利要求的某子句中,那么其仅限定在该子句中明确列出的要素,其他子句中所记载的要素并不被排除在整体权利要求之外。

23.除另有明确的规定或限定外,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如:可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本文中的具体含义。

24.当浓度、温度、压力、尺寸或者其它参数以数值范围形式表示时,该数值范围应被

理解为具体公开了该数值范围内任何上限值、下限值、优选值的配对所形成的所有范围,而不论该范围是否被明确记载;例如,如果记载了数值范围“2~8”时,那么该数值范围应被解释为包括“2~7”、“2~6”、“5~7”、“3~4和6~7”、“3~5和7”、“2和5~7”等范围。除另有说明外,本文中记载的数值范围既包括其端值也包括在该数值范围内的所有整数和分数。

25.术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化描述,而不是明示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本文的限制。

26.本发明实施例中未作详细描述的内容属于本领域专业技术人员公知的现有技术。本发明实施例中未注明具体条件者,按照本领域常规条件或制造商建议的条件进行。本发明实施例中所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

27.本发明的获得弥散分布的细小碳化物的真空渗碳方法,包括加热保温阶段、脉冲渗碳阶段、变温阶段、淬火阶段;

28.所述的脉冲渗碳阶段是指渗碳与扩散多次交替的高浓度渗碳过程,其中渗碳气体以脉冲方式充入渗碳室,工件表层的碳浓度梯度通过渗碳/扩散的时间进行调整,表面含碳量接近该渗碳温度下碳在奥氏体中的最大溶解度;

29.所述的变温阶段包括:渗碳结束后,工件继续在加热室,停止加热,充入设定压力的氮气,启动或不启动风机,使工件表层快速冷却至ac1线以下温度并稳定一段时间,使碳化物均匀析出并球化,随后高温排气,抽至真空后,立即升温至淬火温度,并保温一段时间使工件均热且完全奥氏体化;

30.所述淬火阶段选择以下任一种淬火方式:直接高压气淬、直接油淬、气油淬。

31.所述的脉冲渗碳阶段,渗碳温度930

‑

980℃,渗碳压力800

‑

1500pa,渗碳/扩散交替进行的次数及每次具体的时间根据所需的有效硬化层深度或碳浓度梯度曲线确定,渗扩比1:2~1:7,表面含碳量数值设定为0.8%~1.3%。

32.所述的变温阶段,在加热室充入氮气的压力2~6

×

105pa,降温至温度ac1线以下后保温5

‑

10min,升温至淬火温度后保温5

‑

20min。

33.所述的变温阶段要求快冷,冷却温度范围在600

‑

700℃之间,仅变温一次。

34.所述的脉冲渗碳阶段选择乙炔或丙烷气氛为渗碳气体。

35.所述的脉冲渗碳阶段渗碳时间2小时以上。

36.综上可见,本发明实施例的获得弥散分布的细小碳化物的真空渗碳方法,在脉冲渗碳阶段通过调整渗碳/扩散多次交替的时间获得所需的碳浓度梯度曲线,在变温阶段通过加压充气使工件表层快速冷却从而均匀析出碳化物并细化组织。是一种工艺流程短、渗碳效率高、清洁无污染、实用性强的方法,最大程度发挥了材料的强韧性,从而提高工件的服役性能。

37.本发明中:

38.所述的脉冲渗碳阶段,就是选择在真空条件下通入乙炔或丙烷气氛,利用高温条件下活性碳原子在固体中扩散,形成碳化物,冷却后达到表面硬化的目的。脉冲渗碳阶段非常关键,渗碳和扩散的时间直接影响着材料表层的碳浓度梯度曲线,进而影响着材料的显

微组织及性能,渗碳温度的高低以及总渗碳时间的长短决定了奥氏体晶粒是否会长大。

39.所述的变温阶段,就是在脉冲渗碳结束后,工件继续留在真空加热室内,停止加热,脉冲方式充入氮气、抽气,使得工件表面温度能够快速降低,促使碳原子在晶粒中析出并球化,进而形核、长大,促使形成弥散分布的细小碳化物。

40.本发明的方法应用于高端高性能渗碳齿轮件、轴类件的表层强化。

41.与现有技术相比,本发明的有益效果是:

42.本发明在脉冲渗碳阶段根据工件所需的碳浓度梯度曲线设计渗碳/扩散交替的次数及每次具体的工艺时间,精确控制渗碳层的含碳量;在变温阶段依靠加压充气、强制循环,使工件表层快速冷却至ac1线以下,从而均匀析出碳化物并细化组织。工件表面马氏体及残余奥氏体(1~2级),硬度62hrc以上。本发明方法具有工艺流程短、渗碳效率高、清洁无污染、实用性强的优点。

43.为了更加清晰地展现出本发明所提供的技术方案及所产生的技术效果,下面以具体实施例对本发明实施例所提供的进行详细描述。

44.实施例1

45.请参阅图2,本发明实施例中,一种获得弥散分布的细小碳化物的真空渗碳方法,包括以下阶段:

46.(1)加热保温阶段:根据工件材质及尺寸确定加热过程是否分段,设定各段的加热温度、加热时间、保温时间,编制工艺曲线后,工件放于真空炉抽真空,运行加热。最后一段渗碳温度通常取930

‑

980℃。

47.(2)脉冲渗碳阶段:根据工件的渗碳层深度或渗碳层的碳浓度梯度要求,设定渗碳/扩散交替运行的次数及每次运行的时间,编制在工艺曲线中。渗碳气体以脉冲方式充入渗碳室,气体种类通常为乙炔或丙烷,渗碳压力通常800

‑

1500pa,渗碳/扩散全部结束后,工件表面含碳量通常接近该渗碳温度下碳在奥氏体中的最大溶解度。

48.(3)变温阶段:根据工件的材质及尺寸确定降温温度、充气压力、降温保温时间、升温温度、升温时间、升温保温时间,编制在工艺曲线中。脉冲渗碳结束后,工件继续在加热室,停止加热,充入2~6

×

105pa的氮气,必要时启动风机强制循环,使工件表层快速冷却至ac1线以下某一温度,保温5

‑

10min,随后高温排气,抽真空,然后立即升温至淬火温度,保温5

‑

20min均热。

49.(4)淬火阶段:根据工件的材质、组织性能及尺寸控制的要求,确定淬火方式及工艺参数,如高压气淬(6

‑

20bar),油淬(油温50

‑

80℃、油搅拌)、气油淬(充气压力、充气时间、油温、油搅拌)等,此阶段主要是固化、进一步细化晶粒。

50.本方法应用于高端高性能渗碳齿轮件、轴类件的表层强化。

51.实施例2

–

轴

52.尺寸(mm):轴直径φ38,长度150mm

53.材料:18crnimo7

‑

6。

54.热处理技术要求:标准jb/t6141.3

‑

1992真空渗碳后渗碳层碳化物≤2级、表面马氏体及残留奥氏体≤2级、渗碳层0.9~1.2mm、表面硬度hrc62以上。

55.渗碳工艺:采用真空低压渗碳传统工艺与获得弥散分布的细小碳化物的真空渗碳工艺比较。

56.采用传统真空低压渗碳传统工艺,试件表面硬度hrc58.5,表面碳含量1.5%,有效硬化层深度1.1mm,其显微组织表明,马氏体4级,残余奥氏体4级,表面碳化物4级,呈网状,如图3所示。

57.采用传统真空低压渗碳传统工艺,一旦提高渗碳层的含碳量,表面往往形成网状碳化物这一有害组织,近表层则常常出现残余奥氏体过多且马氏体粗大的现象,难以满足高端高性能渗碳齿轮件、轴类件的表层强化要求。

58.采用本发明弥散分布细小碳化物的真空低压渗碳工艺,试件表面硬度hrc63.7,表面碳含量1.2%,有效硬化层深度1.1mm,其显微组织表明马氏体2级,隐晶或细针状组织,残余奥氏体1级,碳化物1级,弥散分布,如图4a所示,碳化物200nm~500nm,形态以球状为主,如图图4b所示。

59.弥散分布细小碳化物的真空低压渗碳工艺可提高渗碳层的含碳量并获得细小、形态和分布良好的碳化物组织,把材料的强韧性发挥到最佳程度,提升整体热处理水平。

60.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

61.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

62.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。本文背景技术部分公开的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。