1.本发明属于车身零部件试制领域,特别是涉及一种浮动滚轮去除铸铁桥壳圆角处表面应力的方法。

背景技术:

2.铸造应力是当一个铸件冷却到其弹性状态之后,在收缩过程中会受到阻碍,进而产生的一种弹性应力。铸造应力如果存在于零件中,会导致零件的结构强度降低,承载能力下降,使用寿命缩短等。但通常我们讲的铸造应力一般指的是残余应力。当铸件有残余应力存在的时候,铸件经过机械加工之后就有可能产生一个新的变形,导致零件的精准度降低、尺寸变差;如果铸件的工作应力和残存应力进行叠加就会损坏到铸件;倘若残存应力一直存在与铸件之内,经过长时间的积累之后就会使得铸件发生形变;如果铸件长时期处的环境都是潮湿有腐蚀性的空气中,那么时间长了以后就可能会让铸件被腐蚀掉。所以,在浇注完毕的冷却过程中对与铸件中残存的应力的消除的研究是十分有必要的,这对于提升铸件的工艺品质是极其重要的。铸铁桥壳的失效部位经常出现在桥壳阶梯台阶过渡部分的圆角处,大大提高了铸铁桥壳的使用成本。

3.现有去除铸铁表面应力处理的方法有时效处理,滚压处理,激光冲击处理等。时效处理分人工时效处理、自然时效和震动时效处理,人工时效:铸造过程中通常采取的方法是加热到弹塑性状态,冷却一段时间使得应力消除。为了使得铸件在升温和降温过程中温度均匀分布,在温度控制过程中应该匀速进行。在实际生产过程中对于铸件的冷却或者加热速度以及保留时间都应该视具体情况设置。自然时效指的是将铸造完毕后的铸件在露天环境下长时间放置,随着时间的推移铸造应力自然会消失掉。残留的铸造应力会导致该铸件的晶格发生变形,并且内部极不稳定。这种处理方法虽然最简单,而且不需要任何费用。但是在惜时如金的现代社会,很少会采用这种原始的方法。振动时效技术可以针对铸造应力进行消除和均化,能降低峰值应力70%以上,均化应力效果明显,同时还增加工件的抗冲击韧性,在铸造应力消除领域有越来越多的应用,适用于比较平坦的铸造模具;滚压处理:目前常用于球磨铸铁曲轴圆角强化处理,通过设定恒定的滚压力值和控制滚压深度值,来实现强化表面消除应力的目的;激光冲击处理:该方法主要是利用激光冲击波强化圆角弱区的方式。但是上述方法均不能有效缓解桥壳圆角处应力集中问题。

技术实现要素:

4.有鉴于此,本发明旨在提出一种浮动滚轮去除铸铁桥壳圆角处表面应力的方法,以解决现有技术中不能有效缓解桥壳圆角处应力集中的问题。

5.为实现上述目的,本发明采用以下技术方案:

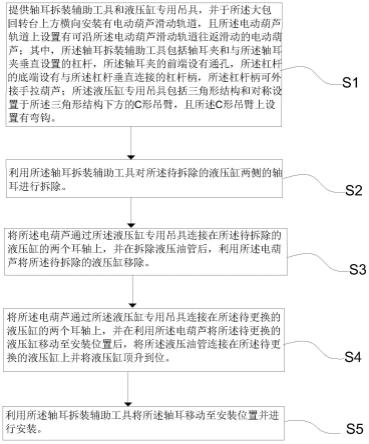

6.一种浮动滚轮去除铸铁桥壳圆角处表面应力的方法,它包括以下步骤:

7.步骤1:使用残余应力计测量桥壳圆角处的残余应力值;

8.步骤2:计算并确定桥壳圆角的初始滚压力值范围;

9.步骤3:确定滚压圈数范围;

10.步骤4:对桥壳圆角进行滚压强化试验;

11.步骤5:对强化完的桥壳进行疲劳试验;

12.步骤6:根据疲劳强度试验结果,选择强化程度满足性能要求的初始滚压力值和滚压圈数;

13.步骤7:对桥壳圆角处表面应力进行去除。

14.更进一步的,所述桥壳为铸铁桥壳。

15.更进一步的,步骤4中采用两个压角滚轮对桥壳圆角进行滚压强化试验。

16.更进一步的,步骤3中根据步骤2中的滚压力值和步骤1中的桥壳圆角处的残余应力确定滚压圈数范围。

17.更进一步的,步骤4中采用压缩空气作为动力源。

18.更进一步的,所述压角滚轮通过轴叉与导向板连接有气缸。

19.更进一步的,步骤2中根据气缸的压力值范围和直径计算桥壳圆角的初始滚压力值范围。

20.更进一步的,步骤4对桥壳圆角进行滚压强化试验时,两个压角滚轮同时启动。

21.更进一步的,步骤4对桥壳圆角进行滚压强化试验时,其中一个压角滚轮启动,另一个压角滚轮不启动。

22.更进一步的,两个导向板均通过千斤顶安装在滑轨上,所述滑轨的两端分别安装有立框且底端安装在滑道上,两个立框的上端安装有横板,所述气缸安装在立框上,所述滑轨的底端对称安装有锁紧块,滑道的一端安装有限位板。

23.与现有技术相比,本发明的有益效果是:

24.1.采用浮动滚轮可以保证滚压工艺和过程中不会损坏零件和滚压设备;

25.2.可以设定初始滚压力值,随后根据滚压过程,通过压缩空气值自动调整滚压力值,同时可以在滚压工作面吹压缩空气降温;

26.3.对圆角滚压后,附近区域也可能会产生应力集中区域,同时更换滚轮即可实现除圆角区域外的直线段滚压;

27.4.双侧滚轮同时工作可以实现滚压力的自平衡,避免因滚压力过大导致桥壳变形,同时保证圆角滚压效果;

28.5.无需新增设备,具备旋转和装卡功能的普通车床类设备即可实现该方法;

29.6.采用压缩空气作为动力源,可实现动力源方便的目的;

30.7.工艺过程简单,便于工艺设计,工艺适配度高,无需改变工厂基础设施;

31.8.本发明对应力集中较容易开裂的桥壳圆角位置进行滚压强化,能有效缓解应力集中问题,强化应力集中部位,桥壳圆角强化程度能提高60%-80%。

附图说明

32.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

33.图1为本发明浮动滚轮去除铸铁桥壳圆角处表面应力装置示意图;

34.图2为本发明浮动滚轮去除铸铁桥壳圆角处表面应力装置主视图;

35.图3为本发明浮动滚轮去除铸铁桥壳圆角处表面应力装置俯视图;

36.图4为本发明浮动滚轮去除铸铁桥壳圆角处表面应力装置部分结构示意图。

37.1-横板;2-立框;3-滑轨;5-导向板;6-压角滚轮;7-轴叉;11-导向杆;16-锁紧块;28-限位板;29-千斤顶;10-气缸。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地阐述。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

39.参见图1-4说明本实施方式,一种浮动滚轮去除铸铁桥壳圆角处表面应力的方法,它包括以下步骤:

40.步骤1:使用残余应力计测量桥壳圆角处的残余应力值;

41.步骤2:计算并确定桥壳圆角的初始滚压力值范围;

42.步骤3:确定滚压圈数范围;

43.步骤4:对桥壳圆角进行滚压强化试验;

44.步骤5:对强化完的桥壳进行疲劳试验;

45.步骤6:根据疲劳强度试验结果,选择强化程度满足性能要求的初始滚压力值和滚压圈数;

46.步骤7:对桥壳圆角处表面应力进行去除。

47.其中,步骤4中采用两个压角滚轮6对桥壳圆角进行滚压强化试验。

48.其中,步骤3中根据步骤2中的滚压力值和步骤1中的桥壳圆角处的残余应力确定滚压圈数范围,根据每次滚压力值和残余应力值进行比较,进而推算出滚压的圈数。

49.其中,所述压角滚轮6通过轴叉7与导向板5连接有气缸10,通过气缸10调整两个压角滚轮6的位置,步骤2中根据气缸10的压力值范围和直径计算桥壳圆角的初始滚压力值范围。

50.其中,步骤4对桥壳圆角进行滚压强化试验时,两个压角滚轮6同时启动,也可以其中一个压角滚轮6启动,另一个压角滚轮6不启动,两个压角滚轮6可以同时滚压也可以单侧滚压。

51.通过该方法对应力集中较为容易开裂的桥壳圆角位置进行液压强化,能有效缓解应力集中问题,强化应力集中部位,桥壳圆角强化程度能够提高60%-80%,采用浮动滚轮2对桥壳圆角进行滚压强化试验,能够保证滚压工艺和过程不会损坏零件和滚压设备,步骤2中可以设定初始滚压力值,随后根据滚压过程,通过压缩空气值自动调整滚压力值,同时可以在滚压工作面吹压缩空气降温,采用压缩空气作为动力源,可以实现动力源方便的目的,在对圆角滚压后,附近区域也可能会产生应力集中区域,同时更换滚轮即可实现除圆角区域外的直线段滚压,通过两个压角滚轮6同时工作可以实现滚压力的自平衡,避免因滚压力过大导致桥壳变形,同时保证圆角滚压效果,并且该方法无需新增设备,具备旋转和装卡功能的普通车床类设备即可实现该方法。

52.参看图1-4说明本实施方式,两个导向板5均通过千斤顶29安装在滑轨3上,所述滑轨3的两端分别安装有立框2且底端安装在滑道上,两个立框2的上端安装有横板1,所述气

缸10安装在立框2上,所述滑轨3的底端对称安装有锁紧块16,滑道的一端安装有限位板28。

53.通过滑轨3在滑道上滑动,可以根据铸铁桥壳圆角的位置来调整两个压角滚轮6的位置,进而能够对不同规格的桥壳进行应力去除。

54.以上公开的本发明实施例只是用于帮助阐述本发明。实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。