1.本发明涉及一种铣刀,尤其是一种成形铣齿刀盘,属于一种高效精加工铣削刀具,具体地说是一种大模数可转位成形精铣盘型刀具。

背景技术:

2.大模数齿轮是现代工业重要的传动部件,应用于船用、矿山、冶金、航空、电力等,是我国装备制造行业的基础。大模数齿轮通常采用可转位盘型铣刀来实现加工。但在铣削过程中存在着铣削的齿廓廓形不标准,齿面存在振纹等现象,刀具也会出现铣削变形的情况,影响齿轮精加工铣削的铣削精度和刀具的寿命,所以对铣齿刀具进行设计,提高铣削精度和刀具寿命,在保证齿轮加工精度的前提下,改变盘铣刀的结构和铣刀片形式来达到齿轮高精度生产的目的,以此满足企业生产的需求。

技术实现要素:

3.本发明专利针对于大模数齿轮精铣铣削精度不高、刀具易磨损、铣削效率不高等问题,提出了一种按负前角17度布置的双刀片大模数错齿精铣盘型铣刀,即一种大模数可转位成形精铣盘型刀具。

4.为实现上述目的,本发明提供以下技术方案:

5.一种大模数可转位成形精铣盘型刀具,包括铣刀盘1、全刃铣刀片2、顶刃铣刀片3、顶刃排屑槽4、全刃排屑槽5、减压孔6、压紧螺钉7,对应的有全刃刀片槽8、顶刃刀片槽9;所述全刃铣刀片2和所述顶刃铣刀片3分别用所述压紧螺钉7装配到所述全刃刀片槽8和所述顶刃刀片槽9上,搭接成精铣铣削齿廓的刀片。负前角17度布置刀片降低了铣削过程中刀片槽的应力、应变以及变形,提高铣削的稳定性和刀盘的强度;铣削过程中,刀盘顶部受到的变形和铣削力最大,所述全刃铣刀片2和所述顶刃铣刀片3通过两种刀片的交交错搭接分布降低了单个铣刀片的铣削力,降低了刀片磨损,提高了铣削效率。

6.所述铣刀盘1两侧等距排列着16组铣刀片,其中所述铣刀盘1单侧分布着8个所述全刃铣刀片2、8个所述顶刃铣刀片3;在顺时针的排布方式按所述全刃铣刀片2、所述顶刃铣刀片3顺序排列,提高切屑效率。

7.所述全刃铣刀片2和所述顶刃铣刀片3,由于按负前角17度布置刀片,其刃型是由标准的直齿外齿轮廓形进行坐标变换得到的刃型曲线,其中,所述全刃铣刀片2的刃型为全刃,所述顶刃铣刀片3的刃型为切削齿底的部分圆弧。

8.所述全刃刀片槽8和所述顶刃刀片槽9,由ansys软件分析,按负前角17度布置,降低了铣削过程中刀片槽的应力、应变以及变形,提高铣削的稳定性和刀盘的强度;所述全刃刀片槽8的紧固螺钉安装面与其对应的刀盘斜面的切面平行,所述顶刃刀片槽9的紧固螺钉安装面与其对应的刀盘斜面的切面夹角为10度,可提高所述顶刃铣刀片3的强度。

9.所述全刃排屑槽5和所述顶刃排屑槽4,采用平滑流体曲面设计,通过引入容屑系数,根据进给量和加工的齿轮模数对容屑槽进行计算,使其满足容屑要求;所述全刃排屑槽

5方向与所述全刃刀片槽8平行;所述顶刃排屑槽4方向垂直于纸面,节省材料提高了刀盘的强度;此设计便于排屑顺畅,降低刀片槽磨损。

10.所述减压孔6,方便拆除所述全刃铣刀片2。

11.与现有技术相比,本发明有益效果如下:

12.本发明专利将铣刀刀片按负前角17度布置,运用顶刃铣刀片和全刃铣刀片按规律均匀错齿分布搭接进行精铣齿轮,相比于无前角布置的铣刀片,降低了铣削过程中刀片槽的应力、应变、变形以及刀片的磨损,提高铣削的稳定性和刀盘的强度。排屑槽按负前角17度分布,不同方向的平滑流体曲面设计降低了排屑槽的磨损,提高了刀盘的强度,使排屑更顺畅。

附图说明

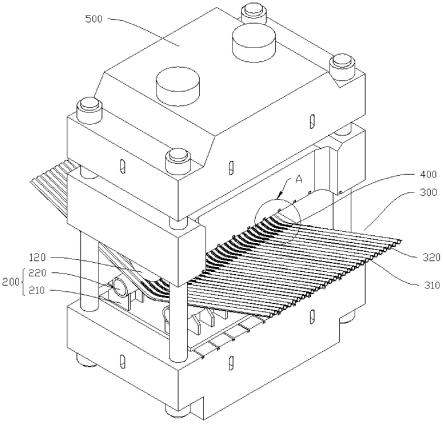

13.图1为本发明专利精铣盘型铣齿刀具结构示意图;

14.图2为图1的右视图;

15.图3为刀盘的结构示意图;

16.图4为本发明专利刀片搭接示意图;

17.图5为本发明专利局部立体图;

18.图6为全刃铣刀片2处的截面图;

19.图7为顶刃铣刀片3处的截面图;

20.图中:1、铣刀盘;2、全刃铣刀片;3、顶刃铣刀片;4、顶刃铣刀片排屑槽;5、全刃铣刀片排屑槽;6、减压孔;7、压紧螺钉;8、全刃铣刀片刀片槽;9、顶刃铣刀片刀片槽。

具体实施方式

21.为阐明技术问题、技术方案、实施过程及性能展示,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释。本发明,并不用于限定本发明。以下将参考附图详细说明本公开的各种示例性实施例、特征和方面。附图中相同的附图标记表示功能相同或相似的元件。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

22.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。

23.另外,为了更好的说明本公开,在下文的具体实施方式中给出了众多的具体细节。本领域技术人员应当理解,没有某些具体细节,本公开同样可以实施。在一些实例中,对于本领域技术人员熟知的方法、手段、元件和电路未作详细描述,以便于凸显本公开的主旨。

24.实施例1

25.如图1和图2所示,一种大模数可转位成形精铣盘型刀具,其特征在于,包括铣刀盘1、全刃铣刀片2、顶刃铣刀片3、顶刃排屑槽4、全刃排屑槽5、减压孔6、压紧螺钉7,对应的有全刃刀片槽8、顶刃刀片槽9;所述全刃铣刀片2和所述顶刃铣刀片3分别用所述压紧螺钉7装配到所述全刃刀片槽8和所述顶刃刀片槽9上,搭接成精铣铣削齿廓的刀片;负前角17度布置刀片降低了铣削过程中刀片槽的应力、应变以及变形,提高铣削的稳定性和刀盘的强度;铣削过程中,刀盘顶部受到的变形和铣削力最大,所述全刃铣刀片2和所述顶刃铣刀片3通

过两种刀片的交交错搭接分布降低了单个铣刀片的铣削力,降低了刀片磨损,提高了铣削效率。

26.所述铣刀盘1两侧等距排列着16组铣刀片,其中所述铣刀盘1单侧分布着8个所述全刃铣刀片2、8个所述顶刃铣刀片3;在顺时针的排布方式按所述全刃铣刀片2、所述顶刃铣刀片3顺序排列,提高切屑效率。

27.所述全刃铣刀片2和所述顶刃铣刀片3,由于按负前角17度布置刀片,其刃型是由标准的直齿外齿轮廓形进行坐标变换得到的刃型曲线,其中,所述全刃铣刀片2的刃型为全刃,所述顶刃铣刀片3的刃型为切削齿底的部分圆弧。

28.所述全刃刀片槽8和所述顶刃刀片槽9,由ansys软件分析,按负前角17度布置,降低了铣削过程中刀片槽的应力、应变以及变形,提高铣削的稳定性和刀盘的强度;所述全刃刀片槽8的紧固螺钉安装面与其对应的刀盘斜面的切面平行,所述顶刃刀片槽9的紧固螺钉安装面与其对应的刀盘斜面的切面夹角为10度,可提高所述顶刃铣刀片3的强度。

29.如图2和图3所示,所述全刃排屑槽5和所述顶刃排屑槽4,采用平滑流体曲面设计,通过引入容屑系数,根据进给量和加工的齿轮模数对容屑槽进行计算,使其满足容屑要求;所述全刃排屑槽5方向与所述全刃刀片槽8平行;所述顶刃排屑槽4方向垂直于纸面,节省材料提高了刀盘的强度;此设计便于排屑顺畅,降低刀片槽磨损。

30.所述减压孔6,方便拆除所述全刃铣刀片2。

31.本发明专利在结构合理,保证铣削顺利的情况下,设计的刀盘和零部件基本尺寸为:刀盘直径为400mm,中间开有80mm的孔,孔的大小按照安装的需求来确定;所述全刃铣刀片2和所述顶刃铣刀片3按负前角17度布置,其刃型是根据标准的模数的直齿外圆柱齿轮的齿廓进行坐标变换拟合得到的,减低了切削时的刀片槽所受的应力和变形;所述全刃铣刀片2长32mm、宽10mm、高7mm,顶部有坐标变换所拟合的齿廓,所述顶刃铣刀片3长17mm、宽10mm、高6mm,所述全刃铣刀片2和所述顶刃铣刀片3上均开有4mm直径的孔便于刀片的装配;所述全刃刀片槽8和所述顶刃刀片槽9按负前角17度布置,全刃刀片槽8长30mm、宽10mm、深5.5mm,顶刃刀片槽9长15mm、宽10mm、深7mm,所述顶刃刀片槽9安装面与其所对应刀盘斜弧面的切平面夹角为10度,所述全刃刀片槽8和所述顶刃刀片槽9上均开有直径为4mm的螺纹孔,便于刀片的装配;所述排屑槽6包括两类,通过引入容屑系数,根据进给量和加工的齿轮模数对容屑槽进行等效成一定半径的圆柱体的体积,做其外切圆的直角三角形,进行拉伸切除,使其满足容屑要求;所述顶刃排屑槽4的方向垂直于纸面,是由直角三角形拉伸切除倒圆角生成的,其直角边与所述顶刃排屑槽9共线,直角边长为17mm,圆弧半径为4mm,斜边与直角边夹角为60度;所述全刃排屑槽5的方向与全刃刀片槽2的长度方向相同,截面为带圆弧的直角三角形,三角形内切圆直径为12mm,直角边长为25mm,圆弧直径为6mm,排屑槽的设计使得排屑顺畅降低了磨损;所述减压孔6位于所述全刃刀片槽8内,如图2和图3垂直于纸面,直径为5mm,方便于刀片发生损坏时进行拆卸;所述全刃刀片槽8和所述顶刃刀片槽9在远离排屑槽的直角拐角处进行了挖孔处理,孔直径为3mm,此设计可防止刀片和刀片槽拐角处应力过大发生损坏。

32.本发明专利提出了一种按负前角17度布置的双刀片大模数错齿精铣盘型铣刀,所述全刃铣刀片2和所述顶刃铣刀片3按负前角17度布置,降低了铣削过程中刀片槽的应力、应变以及变形,提高铣削的稳定性和刀盘的强度;铣削过程中,刀盘顶部受到的变形和铣削

力最大,所述全刃铣刀片2和所述顶刃铣刀片3通过两种刀片的交错搭接分布降低了单个铣刀片的铣削力,降低了刀片磨损,提高了铣削效率。

33.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。