1.本发明属于焊接技术领域,具体涉及一种能够自动定位焊缝位置的自动焊接平台以及焊缝定位方法。

背景技术:

2.焊接的自动化对工业发展起着至关重要的作用,利用机械臂与计算机控制能够实现焊接机的自动焊接,但其关键的难点技术是如何定位到焊缝的位置。现有技术中,一种在中国专利文献上公开的“一种焊缝定位方法、设备及系统”,公开号为cn109986172b,公开了一种利用图像识别技术来定位焊缝位置的方法,即采集焊缝定位图像,利用结构光线条经焊缝表面反射采集得到结构光线条图像,与模板图像比较得到标准焊缝位置坐标与待定焊缝位置坐标,从而判断是否定位准确。此方法的优点是焊缝的定位精度较高,但由于图像识别设备成本较高,且使用时需要很高的算力,识别速率较低。

技术实现要素:

3.为了克服现有技术中焊缝定位速度低、成本高的问题,本发明提供了一种采用机械方式进行定位焊缝的自动焊接平台及焊缝定位方法。

4.本发明是通过以下技术方案实现的:一种自动焊接平台,包括定位机构和焊接机构,其特征在于,还包括连接定位机构和焊接机构的数据处理与控制模块,所述定位机构包括:工件摆放平台;定位滑台,能够在水平面上运动;套脚,设置在定位滑台上并与工件摆放平台上的工件的定位点对应,所述套脚的形状与定位点的形状相适应;位移传感器,用于记录定位滑台和/或套脚的位移。

5.本发明中,工件边缘设置有定位点,由于套脚与定位点的形状相同,因此在通过定位滑台的移动来使得套脚与定位点接近时套脚与定位点能够自动找齐,因此定位准确;通过位移传感器记录套脚和/或定位滑台的位移,从而计算出焊缝上的坐标点需要调整的位移差值,传递给焊接机构即可实现精准焊接。本发明采用的定位滑台等设备成本低,技术成熟,而只需对位移的差值进行计算降低了对算力的要求。

6.作为优选,所述工件上的定位点与套脚的形状为圆弧形,相同形状的圆弧形的套脚在移动时更容易找齐定位点。

7.作为优选,所述套脚与定位滑台之间弹性连接,因此套脚在找齐定位点时能够与定位滑台产生微小位移,使得找齐跟容易。

8.作为优选,所述工件为长方形,定位滑台设置有六个,其中四个定位滑台分别位于工件的四角,其中两个定位滑台分别位于长方形工件两条长边的中间。

9.作为优选,位于长方形工件长边处的其中一个所述定位滑台固定不动,作为对齐

的原点,简化设备,同时降低数据计算难度。

10.作为优选,所述焊接机构包括焊接机和用于调整焊接机空间位置的机械臂。焊接机能够根据需要进行更换。

11.作为优选,所述机械臂包括与焊接机相连的转轴臂、与转轴臂相连前后臂、与前后臂相互滑接的上下臂以及与上下臂滑接的左右臂。因此焊接机能够做四个维度的移动,使得焊接更加精准,效率更高。

12.作为优选,所述焊接机设置有两组,相对应的设置两组机械臂,两组机械臂同时进行,提高效率。

13.一种焊缝定位方法,包括以下步骤:s0:初始化,即定位滑台移动到标准工件的定位点的位置,机械臂驱动焊接机到标准焊缝位置;s1:将工件放上工件摆放平台;s2:定位滑台移动使得套脚与工件的定位点匹配到位,位移传感器记录位移信息;s3:位移传感器记录定位滑台和/或套脚的位移数据并传递至数据处理与控制模块;s4:数据处理与控制模块根据位移数据计算出实际焊缝位置与标准焊缝位置的差值,根据差值计算焊接机的调整位移数据;s5:机械臂根据调整位移数据调整焊接机的姿态和/或位置,使得焊接机对准焊缝。

14.与现有技术相比,本发明的优点是:工件边缘设置有定位点,由于套脚与定位点的形状相同,因此在通过定位滑台的移动来使得套脚与定位点接近时套脚与定位点能够自动找齐,因此定位准确;通过位移差值进行焊缝定位调整,对算力的要求低;采用的定位滑台等设备技术成熟,成本低。

附图说明

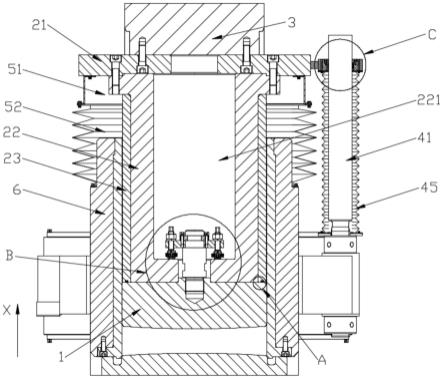

15.图1为本发明实施例一的总体立体示意图;图2为本发明实施例一的侧视示意图。

16.图中:工件摆放平台1、定位滑台2、套脚3、转轴臂41、前后臂42、上下臂43、左右臂44、焊接机5。

具体实施方式

17.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合附图和具体实施方式,进一步阐述本发明是如何实施的。

18.实施例一,如图1-2所示,一种自动焊接平台,包括定位机构和焊接机构,其特征在于,还包括连接定位机构和焊接机构的数据处理与控制模块,所述定位机构包括:工件摆放平台1;定位滑台2,可以是一种十字滑台,能够在水平面上运动,并设有升降电机,调整工件的高度;套脚3,设置在定位滑台2上并与工件摆放平台1上的工件的定位点对应,所述套脚

3的形状与定位点的形状均为圆弧形,且形状相同;位移传感器,用于记录定位滑台2和/或套脚3的位移。

19.所述焊接机构包括:焊接机5,设置两组;机械臂,每组焊接机对应一个机械臂,机械臂包括与焊接机相连的转轴臂41、与转轴臂相连前后臂42、与前后臂相互滑接的上下臂43以及与上下臂滑接的左右臂44。因此焊接机能够做四个维度的移动,使得焊接更加精准,效率更高。

20.工件为长方形,定位滑台2设置有六个,其中四个定位滑台2分别位于工件的四角,其中两个定位滑台2分别位于长方形工件两条长边的中间,位于长方形工件长边处的其中一个所述定位滑台2固定不动,作为对齐的原点。工件四角处的定位点形状为四分之一圆,长边处的定位点形状为二分之一圆。

21.一种焊缝定位方法,包括以下步骤:s0:初始化,即定位滑台2移动到标准工件的定位点的位置,机械臂驱动焊接机到标准焊缝位置;s1:将工件放上工件摆放平台1;s2:定位滑台2移动使得套脚3与工件的定位点匹配到位,位移传感器记录位移信息;s3:位移传感器记录定位滑台2和/或套脚3的位移数据并传递至数据处理与控制模块;s4:数据处理与控制模块根据位移数据计算出实际焊缝位置与标准焊缝位置的差值,根据差值计算焊接机的调整位移数据;s5:机械臂根据调整位移数据调整焊接机的姿态和/或位置,使得焊接机对准焊缝。

22.其中,差值的计算可通过多项式差值法进行计算。

23.其中,套脚3与工件的对齐过程是,十字滑台只启动靠近定位点的方向的主动驱动作用,另一方向保持无动力状态,因此套脚3能够在靠近定位点的过程中在定位点圆弧面的反作用力下驱动下调整无动力方向的位置使得套脚3与定位点对齐。

24.实施例二,与实施例一相比,套脚3与定位滑台2之间弹性连接,因此套脚3在找齐定位点时能够与定位滑台2产生微小位移,使得找齐跟容易,因此可以只在套脚3上设置位移传感器检测位移。

技术特征:

1.一种自动焊接平台,包括定位机构和焊接机构,其特征在于,还包括连接定位机构和焊接机构的数据处理与控制模块,所述定位机构包括:工件摆放平台;定位滑台,能够在水平面上运动;套脚,设置在定位滑台上并与工件摆放平台上的工件的定位点对应,所述套脚的形状与定位点的形状相适应;位移传感器,用于记录定位滑台和/或套脚的位移。2.根据权利要求1所述的自动焊接平台,其特征在于:所述工件的定位点与套脚的形状为圆弧形。3.根据权利要求2所述的自动焊接平台,其特征在于:所述套脚与定位滑台之间弹性连接。4.根据权利要求2或3所述的自动焊接平台,其特征在于:所述工件为长方形,定位滑台设置有六个,其中四个定位滑台分别位于工件的四角,其中两个定位滑台分别位于长方形工件两条长边的中间。5.根据权利要求4所述的自动焊接平台,其特征在于:位于长方形工件长边处的其中一个所述定位滑台固定不动。6.根据权利要求2或3所述的自动焊接平台,其特征在于:所述焊接机构包括焊接机和用于调整焊接机空间位置的机械臂。7.根据权利要求6所述的自动焊接平台,其特征在于:所述机械臂包括与焊接机相连的转轴臂、与转轴臂相连前后臂、与前后臂相互滑接的上下臂以及与上下臂滑接的左右臂。8.根据权利要求6或7所述的自动焊接平台,其特征在于:所述焊接机设置有两组,相对应的设置两组机械臂。9.一种焊缝定位方法,应用于权利要求1-8任意一项所述的自动焊接平台,其特征在于,包括以下步骤:s0:初始化,即定位滑台移动到标准工件的定位点的位置,机械臂驱动焊接机到标准焊缝位置;s1:将工件放上工件摆放平台;s2:定位滑台移动使得套脚与工件的定位点匹配到位,位移传感器记录位移信息;s3:位移传感器记录定位滑台和/或套脚的位移数据并传递至数据处理与控制模块;s4:数据处理与控制模块根据位移数据计算出实际焊缝位置与标准焊缝位置的差值,根据差值计算焊接机的调整位移数据;s5:机械臂根据调整位移数据调整焊接机的姿态和/或位置,使得焊接机对准焊缝。

技术总结

本发明公开了一种自动焊接平台及焊缝定位方法,包括定位机构和焊接机构,其特征在于,还包括连接定位机构和焊接机构的数据处理与控制模块,所述定位机构包括:工件摆放平台;定位滑台,能够在水平面上运动;套脚,设置在定位滑台上并与工件摆放平台上的工件的定位点对应且形状相同;位移传感器,用于记录定位滑台和/或套脚的位移的位移传感器。通过定位滑台的移动来使得套脚与定位点接近时套脚与定位点能够自动找齐,因此定位准确;通过位移差值进行焊缝定位调整,对算力的要求低;采用的定位滑台等设备技术成熟,成本低。成本低。成本低。

技术研发人员:李凯 李新宝 赵童童 朱陆忠 张国亮 余良梁 洪键

受保护的技术使用者:浙江九龙厨具集团有限公司

技术研发日:2022.08.10

技术公布日:2022/12/16

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。