1.本发明涉及合金化热浸镀锌产品制造领域,具体是一种热浸镀锌镀层多区变温合金化处理的加热装置,以及与之匹配的合金化均热炉多区控制加热方法。

背景技术:

2.合金化镀层以热浸镀锌镀层为原料,将合金化设备温度设置在450-550℃范围内,并保温一段时间,对锌镀层进行合金化处理得到的镀层称为ga镀层。相比于热浸镀锌镀层,合金化镀层对焊接电极的损害大大降低,焊接次数增加,焊接性能得到极大的改善,此外合金化镀层还具有优良的耐蚀性、成形性和涂装性等综合性能,大量应用于汽车板、家用电器等。

3.中国专利cn101376959a、cn106957950a和cn109468439a等专利技术均采用三段式加热,分为加热段、均热段和冷却段,加热的热源为热气,热气加热的速率不够,合金化效率低,不能满足工业高效率生产合金化镀层的要求,同时燃气对空气污染严重,不适合大规模工业生产。

4.中国专利文献cn112342483a公开了一种热镀锌镀层合金化加热工艺,加热段采用感应加热方式,但是由于感应加热速率过快,镀锌板的温度控制不精确,造成生产的合金化镀层性能难以控制。

技术实现要素:

5.为了解决现有技术问题,本发明的目的在于克服已有技术存在的不足,提供一种热浸镀锌镀层多区变温合金化处理的加热装置及加热方法,采用感应加热方式,满足快速合金化加热的要求,感应加热炉下段设置调整加热炉,以降低带钢合金化加热速率,提升温度到均热段,并能精确控制温度,同时均热炉也能满足合金化工艺先高温后低温的加热方式,生产的合金化镀层抗粉化性能高,同时加热炉采用立式方式安装,对设备进行改进,解决了炉腔热量分布不均匀的“烟囱效应”。

6.为达到上述发明创造目的,本发明采用如下发明构思:

7.本发明设计的合金化模拟设备由预热段、感应加热段、调整加热段、均热段和冷却段组成,采用立式串联安装,极大的节省设备安装占用空间。两段式加热方式,在感应加热段快速提升合金化温度的基础上,又能在调整加热段精确控制合金化的加热温度,实现多段式温度调控,从而实现合金化高效率和高质量生产。

8.根据上述发明构思,本发明采用如下技术方案:

9.一种热浸镀锌镀层多区变温合金化处理的加热装置,采用立式串联安装形式进行设置,由依次设置的预热段、感应加热段、调整加热段、均热段和冷却段的各段装置组成;

10.所述预热段的装置固定在立式支架上方,包括预热段电阻炉、热电偶、风扇和电阻丝;立式支架固定安装在钢结构支撑基础上;风扇设置在预热段电阻炉的炉腔外侧,用于对

炉腔壁进行散热降温,热电偶用于检测预热段电阻炉的炉腔温度,电阻丝用于对预热段电阻炉的炉腔进行加热;

11.感应加热段的装置设置在预热段电阻炉的下方,并固定在立式支架上;感应加热段的装置包括感应加热炉、感应加热控制系统和冷却系统,感应加热控制系统控制感应线圈对感应加热炉的炉腔进行加热,冷却系统对感应加热炉的炉腔壁进行散热降温;

12.调整加热段的装置设置在感应加热炉的下方,并固定在立式支架上;调整加热段的装置包括调整加热炉和散热风扇,散热风扇对调整加热炉的炉腔侧壁进行散热降温;

13.均热段的装置设置在调整加热炉的下方,并固定在立式支架上;均热段的装置包括均热段加热炉、冷却风扇组成,在均热段加热炉的内壁和炉壳之间设置隔热材料层;

14.冷却段的装置设置在均热段加热炉的下方,冷却段的装置固定在立式支架上,或者固定在钢结构支撑基础上;冷却段的装置的冷却腔室的外壁上设有气体接口;气体接口用于通入水蒸气或氮气作为冷却气体,调控样品的冷却速率;

15.设置温度控制系统对预热段电阻炉、调整加热炉和均热段加热炉进行温度控制,自动调整加热功率,维持所控制的炉腔温度的均匀性;

16.预热段电阻炉的炉腔下口通过管腔装置与感应加热炉的炉腔上口连通,感应加热炉的炉腔下口通过管腔装置与调整加热炉的炉腔的上口连通,调整加热炉的炉腔下口通过管腔装置与均热段加热炉的炉腔上口连通,使预热段电阻炉、感应加热炉、调整加热炉、均热段加热炉的各部分炉腔沿着竖直高度方向依次连接组成立式串联炉腔的多区变温通道,管腔装置内腔设有样品间隙,使样品能从样品间隙无障碍通过或使样品与管腔装置侧壁非接触形式通过,预热段电阻炉的炉腔上口和均热段加热炉的下口分别设置用于密封的耐火石棉,用于隔离外界与串联炉腔;在预热段电阻炉上方设置电机,电机的基座与立式支架固定连接,在电机的传动端和预热段电阻炉的上口设置的耐火石棉之间设有电机滑块模组,电机滑块模组的滑块被电机的传动端驱动进行升降移动,滑块牵引样品连杆的顶端,样品连杆从预热段电阻炉的上口设置的耐火石棉中部的样品间隙穿过,向下依次穿过预热段电阻炉、感应加热炉、调整加热炉、均热段加热炉的炉腔及各炉腔之间的管腔装置内腔,从均热段加热炉下口设置的另一个耐火石棉的样品间隙穿过,使样品连杆的底端端进入冷却腔室;样品连杆底端固定样品,利用电机控制样品的升降移动,使样品在对应的多区变温区段进行设定的热处理工艺。

17.优选地,感应加热炉包括石英管、铜管、钢结构炉体以及控制系统,冷却系统包括激光水冷机,感应加热炉通入冷却水冷却感应加热铜管。

18.优选地,密封用耐火石棉材料,采用耐火石棉在各加热炉外部加工炉腔形状,中间加工出带钢形状的空隙形成样品间隙,用加工的耐火石棉填充相邻加热炉的连接部分、炉子顶部和底部,防止炉内热量的散失。

19.一种热浸镀锌镀层多区变温合金化处理的方法,利用本发明所述热浸镀锌镀层多区变温合金化处理的加热装置,进行热镀锌镀层分区控温式合金化退火处理和均热炉加热控制,其特征在于,包括如下步骤:

20.首先,将样品固定在电机连杆底端;

21.然后,在温度控制系统输入预热段、调整加热段和均热段的升温程序;开启感应加热冷却系统给感应加热炉进行降温;开启感应加热控制系统,手动调整感应加热功率,启动

感应加热炉进入待机模式;

22.在电机控制系统输入样品连杆的移动程序,样品依次经过下方的合金化处理段,完成样品的热浸镀锌镀层多区变温合金化处理的合金化处理工艺过程。

23.优选地,电阻炉温度控制系统连接三个电阻炉,感应加热控制系统连接感应加热炉,温度控制系统分别设置不同加热段的加热程序,按照工艺要求加热炉腔,以满足带钢的加热要求;

24.控制电机系统,用于控制样品的升降移动,使样品连杆位于四个立式安装加热炉的中轴线上,并固定样品,在电机的控制下移动带钢的位置;

25.利用密封用耐火石棉填充加热炉的上下两端,减少炉内热量的散失,保证加热炉炉温的稳定;

26.利用散热系统安装在温度控制系统的机箱内和电阻炉炉壳部位,在进行加热时,开启风扇加快设备散热。

27.优选地,所述的四个加热炉按照合金化处理的要求设置加热程序和感应功率参数,加热样品。

28.优选地,所述热电偶与温度控制系统配合,热电偶实时采集炉内温度,结合加热程序调整输出功率。

29.优选地,电机系统连接样品,控制样品在加热炉中轴线位置竖直方向的移动。

30.优选地,密封用耐火石棉用于加热炉上下两端的密封,同时封闭相邻两个加热炉的竖直方向的间隔。

31.优选地,本发明热浸镀锌镀层多区变温合金化处理的方法,进行合金化模拟加热控制,采用多区变温合金化处理,电机控制样品移动进入预热段电阻炉,模拟带钢进入锌锅完成热镀锌后的温度,然后样品移动至感应加热炉进行快速感应加热,提升带钢温度到略低于设计合金化工艺温度设定值,再移动带钢样品进入调整加热段电阻炉,以设定的较慢的加热速率提升带钢温度至合金化温度,随后移动到均热段电阻炉,进行以设定温度的先高温后低温的合金化处理方法,保温设定时间后,移动带钢样品进入冷却段冷却,完成带钢样品多区变温合金化处理模拟过程。

32.本发明合金化镀层模拟加热设备安装位置依次是样品连杆、预热段、感应加热段、调整加热段、均热段和冷却段,在测试时,样品固定在电机连杆,然后在温度控制系统输入预热段、调整加热段和均热段的升温程序,开启感应加热冷却系统给感应加热炉进行降温,开启感应加热控制系统,手动调整感应加热功率,启动感应加热炉进入待机模式。在电机控制系统输入样品连杆的移动程序,样品依次经过下方的合金化处理段,完成合金化处理。

33.设备采用立式串联安装方式,加热炉四周封闭两端开口,采用耐火石棉填充上下炉口和相邻加热炉的间隙,石棉外部加工成炉口形状,石棉内部加工出样品带钢形状的矩形空隙,保证带钢样品在加热炉的移动,耐火石棉极大的降低了炉腔温度的散失,解决了加热炉的“烟囱效应”。

34.电机系统连接带钢样品,根据合金化加热工艺在系统中输入连杆移动程序,控制带钢样品在加热炉中轴线位置竖直方向的移动。

35.电阻炉内热电偶和温度控制系统共同调节炉腔内的温度,保证实际炉腔温度与设定温度保持恒定。

36.冷却段包括:半密封冷却炉、样品入口和冷却气体接口,用于通入空气、水蒸气和氮气等冷却气体,调控样品的冷却速率。

37.本发明与现有技术相比较,具有如下显而易见的突出实质性特点和显著优点:

38.1.本发明合金化加热装置,采用多区变温合金化处理,电机控制样品移动进入预热段电阻炉,模拟带钢进入锌锅完成热镀锌后的温度,然后样品移动至感应加热炉进行快速感应加热,提升带钢温度到略低于设计合金化工艺温度,再移动带钢样品进入调整加热段电阻炉,以较慢的加热速率提升带钢温度至合金化温度,随后移动到均热段电阻炉,进行先高温后低温的合金化处理,保温一定时间后,移动带钢样品进入冷却段冷却,完成多区变温合金化处理;

39.2.本发明合金化加热设备不仅能满足常规各种型号镀锌板的合金化处理要求,还能满足不同加热速率实验、多段式不同加热速率实验、镀层生产的先高温后低温实验和不同冷却速率对合金化镀层影响的实验要求;

40.3.本发明设备采用立式安装节省空间,通过设备调整避免了立式安装方式产生的烟囱效应,炉内上下炉腔热量均匀,设备构造简单,满足工业合金化镀层的高效率和高质量生产。

附图说明

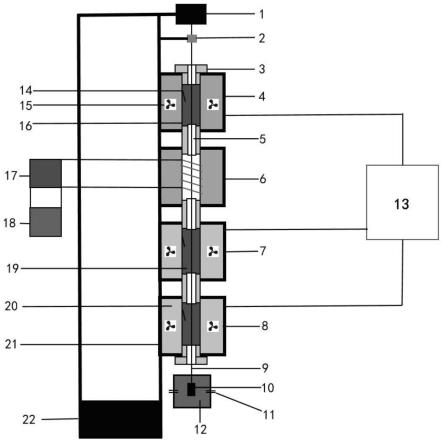

41.图1为本发明优选实施例合金化模拟设备示意图。在图1中,1、电机系统;2、电机滑块模组;3、耐火石棉;4、预热段电阻炉;5、样品间隙;6、感应加热炉;7、调整加热炉;8、均热段加热炉;9、样品连杆;10、样品;11、气体接口;12、冷却腔室;13、温度控制系统;14、热电偶;15、风扇;16、电阻丝;17、感应加热系统;18冷却系统;19、炉腔;20隔热材料层;21、炉壳;22、钢结构支撑基础。

42.图2为本发明优选实施例加工耐火石棉示意图。

43.图3为利用本发明优选实施例设备和工艺制备的合金化镀层的fe-zn相图。

44.图4本发明优选实施例的热浸镀锌镀层多区变温合金化处理工艺流程示意图。

具体实施方式

45.下面将结合附图说明和实验室镀层合金化处理具体实施案例讲解分析,使得本发明的优点和特征便于本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。应当指出的是,对本领域的技术人员来说,在不脱离本发明构思的前提下,还可以进行若干变形和改进,这些都属于本发明的保护范围。

46.以下结合具体的实施例子对上述方案做进一步说明,本发明的优选实施例详述如下:

47.实施例一

48.在本实施例中,参见图1和图2,一种热浸镀锌镀层多区变温合金化处理的加热装置,采用立式串联安装形式进行设置,由依次设置的预热段、感应加热段、调整加热段、均热段和冷却段的各段装置组成;

49.所述预热段的装置固定在立式支架上方,包括预热段电阻炉4、热电偶14、风扇15和电阻丝16;立式支架固定安装在钢结构支撑基础22上;风扇15设置在预热段电阻炉4的炉

腔外侧,用于对炉腔壁进行散热降温,热电偶14用于检测预热段电阻炉4的炉腔温度,电阻丝16用于对预热段电阻炉4的炉腔进行加热;

50.感应加热段的装置设置在预热段电阻炉4的下方,并固定在立式支架上;感应加热段的装置包括感应加热炉6、感应加热控制系统17和冷却系统18,感应加热控制系统17控制感应线圈对感应加热炉6的炉腔进行加热,冷却系统18对感应加热炉6的炉腔壁进行散热降温;

51.调整加热段的装置设置在感应加热炉6的下方,并固定在立式支架上;调整加热段的装置包括调整加热炉7和散热风扇,散热风扇对调整加热炉7的炉腔19侧壁进行散热降温;

52.均热段的装置设置在调整加热炉7的下方,并固定在立式支架上;均热段的装置包括均热段加热炉8、冷却风扇组成,在均热段加热炉8的内壁和炉壳21之间设置隔热材料层20;

53.冷却段的装置设置在均热段加热炉8的下方,冷却段的装置固定在立式支架上,或者固定在钢结构支撑基础22上;冷却段的装置的冷却腔室12的外壁上设有气体接口11;气体接口11用于通入水蒸气或氮气作为冷却气体,调控样品10的冷却速率;

54.设置温度控制系统13对预热段电阻炉4、调整加热炉7和均热段加热炉8进行温度控制,自动调整加热功率,维持所控制的炉腔温度的均匀性;

55.预热段电阻炉4的炉腔下口通过管腔装置与感应加热炉6的炉腔上口连通,感应加热炉6的炉腔下口通过管腔装置与调整加热炉7的炉腔19的上口连通,调整加热炉7的炉腔下口通过管腔装置与均热段加热炉8的炉腔上口连通,使预热段电阻炉4、感应加热炉6、调整加热炉7、均热段加热炉8的各部分炉腔沿着竖直高度方向依次连接组成立式串联炉腔的多区变温通道,管腔装置内腔设有样品间隙5,使样品10能从样品间隙5无障碍通过或使样品10与管腔装置侧壁非接触形式通过,预热段电阻炉4的炉腔上口和均热段加热炉8的下口分别设置用于密封的耐火石棉3,用于隔离外界与串联炉腔;在预热段电阻炉4上方设置电机1,电机1的基座与立式支架固定连接,在电机1的传动端和预热段电阻炉4的上口设置的耐火石棉3之间设有电机滑块模组2,电机滑块模组2的滑块被电机1的传动端驱动进行升降移动,滑块牵引样品连杆9的顶端,样品连杆9从预热段电阻炉4的上口设置的耐火石棉3中部的样品间隙5穿过,向下依次穿过预热段电阻炉4、感应加热炉6、调整加热炉7、均热段加热炉8的炉腔及各炉腔之间的管腔装置内腔,从均热段加热炉8下口设置的另一个耐火石棉3的样品间隙5穿过,使样品连杆9的底端端进入冷却腔室12;样品连杆9底端固定样品10,利用电机1控制样品10的升降移动,使样品10在对应的多区变温区段进行设定的热处理工艺。

56.本实施例装置进行热浸镀锌镀层多区变温合金化处理,热浸镀锌镀层多区变温合金化处理模拟加热装置包括:预热段电阻炉、感应加热炉、调整加热电阻炉、均热段电阻炉、冷却段、感应加热冷却系统、伺服电机、温度控制系统、电阻丝、炉腔热电偶、设备钢结构构架、耐火石棉、石英管、样品连杆。本实施例提供的合金化模拟加热设备不仅能满足常规各种型号镀锌板的合金化处理要求,还能满足不同加热速率实验、多段式不同加热速率实验、镀层生产的先高温后低温实验和不同冷却速率对合金化镀层影响的实验要求。设备采用立式安装节省空间,通过设备调整避免了立式安装方式产生的烟囱效应,炉内上下炉腔热量均匀,设备构造简单,满足工业合金化镀层的高效率和高质量生产。

57.实施例二

58.本实施例与实施例一基本相同,特别之处在于:

59.在本实施例中,感应加热炉6包括石英管、铜管、钢结构炉体以及控制系统,冷却系统18包括激光水冷机,感应加热炉6通入冷却水冷却感应加热铜管。

60.密封用耐火石棉材料,采用耐火石棉在各加热炉外部加工炉腔形状,中间加工出带钢形状的空隙形成样品间隙5,用加工的耐火石棉填充相邻加热炉的连接部分、炉子顶部和底部,防止炉内热量的散失。

61.本实施例热浸镀锌镀层多区变温合金化处理的模拟加热装置,包括预热段电阻炉、感应加热炉、调整加热电阻炉、均热段电阻炉、冷却段、感应加热冷却系统、电机系统、温度控制系统、电阻丝、炉腔热电偶、设备钢结构构架、密封用耐火石棉、石英管、电机连杆、淬火槽、散热风扇。合金化设备采用立式串联安装,依次为预热段、感应加热段、调整加热段、均热段和冷却段。

62.加热系统包括电阻炉和感应加热炉,电阻炉包括上下两部分电阻炉,电阻丝、热电偶、内腔、保温砖、钢结构炉体外壳,根据上下炉体温度差异,温度控制系统自动调整加热功率,保证炉腔温度的均匀性,加热设备包括预热段电阻炉、调整加热段电阻炉、调整加热电阻炉和均热段电阻炉。感应加热炉包括石英管、铜管、钢结构炉体以及控制系统,冷却系统包括激光水冷机,感应加热炉与冷却系统相连,通入冷却水冷却感应加热铜管。

63.电机系统包括:控制器、电机、样品连杆、伺服电机滑块模组。样品连杆固定样品,电机控制样品的移动。

64.密封用耐火石棉:采用耐火石棉外部加工炉腔形状,中间加工出带钢形状的空隙,用加工的耐火石棉填充相邻加热炉的连接部分、炉子顶部和底部,减少炉内热量的散失。

65.散热系统包括:大量风扇,安装在控制系统机箱和电阻炉炉壳内,用于控制系统和电阻炉外壳的散热,防止电子器件和设备受热损坏。

66.冷却段包括:半密封的冷却炉、样品入口和冷却气体接口,用于通入水蒸气和氮气等冷却气体,调控样品的冷却速率。

67.本实施例热浸镀锌镀层多区变温合金化处理的加热装置结构简单,易于组装和设计建造,通过设备调整避免了立式安装方式产生的烟囱效应,炉内上下炉腔热量均匀,设备构造简单,满足工业合金化镀层的高效率和高质量生产。

68.实施例三

69.本实施例与上述实施例基本相同,特别之处在于:

70.在本实施例中,一种热浸镀锌镀层多区变温合金化处理的方法,利用权利要求1所述热浸镀锌镀层多区变温合金化处理的加热装置,进行热镀锌镀层分区控温式合金化退火处理和均热炉加热控制,其特征在于,包括如下步骤:

71.首先,将样品固定在电机连杆底端;

72.然后,在温度控制系统输入预热段、调整加热段和均热段的升温程序;开启感应加热冷却系统给感应加热炉进行降温;开启感应加热控制系统,手动调整感应加热功率,启动感应加热炉进入待机模式;

73.在电机控制系统输入样品连杆的移动程序,样品依次经过下方的合金化处理段,完成样品的热浸镀锌镀层多区变温合金化处理的合金化处理工艺过程。

74.本实施例方法采用感应加热方式,满足快速合金化加热的要求,感应加热炉下段设置调整加热炉,以降低带钢合金化加热速率,提升温度到均热段,并能精确控制温度,同时均热炉也能满足合金化工艺先高温后低温的加热方式,生产的合金化镀层抗粉化性能高,同时加热炉采用立式方式安装,对设备进行改进,解决了炉腔热量分布不均匀的“烟囱效应”。

75.实施例四

76.本实施例与上述实施例基本相同,特别之处在于:

77.在本实施例中,电阻炉温度控制系统连接三个电阻炉,感应加热控制系统连接感应加热炉,温度控制系统分别设置不同加热段的加热程序,按照工艺要求加热炉腔,以满足带钢的加热要求;

78.控制电机系统,用于控制样品的升降移动,使样品连杆位于四个立式安装加热炉的中轴线上,并固定样品,在电机的控制下移动带钢的位置;

79.利用密封用耐火石棉填充加热炉的上下两端,减少炉内热量的散失,保证加热炉炉温的稳定;

80.利用散热系统安装在温度控制系统的机箱内和电阻炉炉壳部位,在进行加热时,开启风扇加快设备散热。

81.在本实施例中,所述的四个加热炉按照合金化处理的要求设置加热程序和感应功率参数,加热样品。

82.在本实施例中,所述热电偶与温度控制系统配合,热电偶实时采集炉内温度,结合加热程序调整输出功率。

83.在本实施例中,电机系统连接样品,控制样品在加热炉中轴线位置竖直方向的移动。

84.在本实施例中,密封用耐火石棉用于加热炉上下两端的密封,同时封闭相邻两个加热炉的竖直方向的间隔。

85.在本实施例中,进行合金化模拟加热控制,采用多区变温合金化处理,电机控制样品移动进入预热段电阻炉,模拟带钢进入锌锅完成热镀锌后的温度,然后样品移动至感应加热炉进行快速感应加热,提升带钢温度到略低于设计合金化工艺温度设定值,再移动带钢样品进入调整加热段电阻炉,以设定的较慢的加热速率提升带钢温度至合金化温度,随后移动到均热段电阻炉,进行以设定温度的先高温后低温的合金化处理方法,保温设定时间后,移动带钢样品进入冷却段冷却,完成带钢样品多区变温合金化处理模拟过程。

86.本实施例合金化加热方法,采用多区变温合金化处理,电机控制样品移动进入预热段电阻炉,模拟带钢进入锌锅完成热镀锌后的温度,然后样品移动至感应加热炉进行快速感应加热,提升带钢温度到略低于设计合金化工艺温度,再移动带钢样品进入调整加热段电阻炉,以较慢的加热速率提升带钢温度至合金化温度,随后移动到均热段电阻炉,进行先高温后低温的合金化处理,保温一定时间后,移动带钢样品进入冷却段冷却,完成多区变温合金化处理,易于控制和操作,工作稳定性好。

87.实施例五

88.本实施例与上述实施例基本相同,特别之处在于:

89.在本实施例中,合金化模拟加热设备示意图如图1所示,合金化模拟设备由预热

段、感应加热段、调整加热段、均热段和冷却段组成,采用立式串联安装,极大的节省设备占用空间。

90.本发明合金化镀层模拟加热设备安装位置依次是样品连杆9、预热段、感应加热段、调整加热段、均热段和冷却段。测试时,首先样品10固定在电机连杆上,位于预热段上方,然后在温度控制系统输入预热段500℃、调整加热段600℃和均热段520℃的升温程序,加热炉进行加热到预定合金化温度。开启感应加热的冷却系统18给感应加热炉进行降温,启动感应加热控制系统17,手动调整感应加热功率,保证加热速率50k/s,启动感应加热炉进入待机模式。在电机控制系统输入样品连杆的移动速度500mm/s,样品依次经过下方工艺段并停留相应时间,预热段加热60s、感应加热段加热3.5s、调整加热段加热3s、均热段保温10s和冷却段空冷至室温,完成合金化处理。

91.样品依次通过各段加热炉的中轴线位置,加热炉四周封闭两端开口,容易导致炉腔内部热量散失严重,炉腔温度不均匀导致合金化镀层物相生长的不均匀,极大损害合金化镀层的性能,采用耐火石棉3进行改进,所加工的耐火石棉形状如图2,填充加热炉上下两端和相邻加热炉的间隔,经过对炉腔内部温度测试,改进后炉腔保温性能良好。

92.本实施例合金化模拟加热设备的特点是:采用预热段对带钢样品进行初步加热,模拟热浸镀锌阶段,钢带从锌锅出来完成镀锌后的温度,后面进行两段式加热,依次为感应段快速加热和调整加热炉7缓慢加热,后面在均热炉进行先高温后低温的合金化处理,满足高效率和高质量合金化处理镀层的工业生产要求。

93.设备的控温包括热电偶14、电阻丝16和温度控制系统13,热电偶实时检测炉腔温度,热信号传导到温度控制系统,进行实际温度和设定温度的对比,进而调整加热功率,保证炉腔温度恒定。

94.调整加热炉7的的炉腔19中心部分温度是均匀恒定的,因此调整电机运行程序为电机直接移动样品进入加热炉中心位置停相应应时间进行加热,然后快速移动到下一个加热段,保证样品加热的均匀性。

95.在本实施例合金化模拟加热设备上,可以较快的完成整个合金化流程,并能进行先高温后低温的工艺要求,保证了合金化镀层的优异性能。

96.如图3和图4所示,本实施例热处理过程包括预热段、感应段、调整加热段、均热段和冷却段。本实施例预热段进入初步提升温度到300℃,合金化镀层生长较慢,感应段快速加热样品到合金化高温区,然后调整加热段缓慢加热到预定合金化温度,在高温区进行合金化,在相图中可以看到,在相同的合金化程度下,不同的合金化温度进行合金化处理,合金化温度上升疏松栅栏状δ

1p

相含量占比越较多、密实状的δ

1k

相含量占比越较少,因而合金化镀层的抗粉化性能越高。

97.本实施例合金化模拟加热设备不仅能满足常规各种型号镀锌板的合金化处理要求,还能满足不同加热速率实验、多段式不同加热速率实验、镀层生产的先高温后低温实验和不同冷却速率对合金化镀层影响的实验要求。本实施例设备采用立式安装节省空间,通过设备调整避免了立式安装方式产生的烟囱效应,炉内上下炉腔热量均匀,设备构造简单,满足工业合金化镀层的高效率和高质量生产。

98.上面对本发明实施例结合附图进行了说明,但本发明不限于上述实施例,还可以根据本发明的发明创造的目的做出多种变化,凡依据本发明技术方案的精神实质和原理下

做的改变、修饰、替代、组合或简化,均应为等效的置换方式,只要符合本发明的发明目的,只要不背离本发明的技术原理和发明构思,都属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。