1.本发明属于钢铁、有色冶金等及其他用于粉状物料制备球团的技术领域,特别适用于铁矿粉生产球团技术领域。球团矿是一种人造矿石,利用颗粒度为-200目、粒度小于76μm以下的铁矿微细粉,经过造球装置制备出球团,再经过带式焙烧机进行干燥、预热、焙烧、均热、冷却等一系列工艺加工过程,从而制备出满足高炉、竖炉及其他冶金装置所需要的人造原料。球团生产工艺由于产品性能质量优良、工序能耗低、污染物排放少,而且生产工艺规模较大等一系列技术优势,越来越成为铁矿粉造块的主流工艺,随着高炉绿色低碳冶炼技术的实施,提高球团矿入炉比率和使用量,将是高炉炼铁工艺减少co2和污染物排放最重要的技术措施之一。

背景技术:

2.现有带式焙烧机生产球团工艺,普遍采用天然气、焦炉煤气等高热值气体燃料作为热源,燃烧高热值煤气产生高温烟气实现对球团的干燥、预热、加热和焙烧固结,根据不同的铁矿粉种类和性能,最高焙烧温度将达到1250~1380℃甚至更高。一般冶金煤气如高炉煤气、转炉煤气等低热值燃料,由于燃料发热值低、供给热量不足、燃烧温度无法达到焙烧温度要求,也无法实现球团的高温焙烧和固结。因此对高热值天然气或焦炉煤气的依赖,已成为带式焙烧机球团工艺最主要的技术缺陷,直接影响该项技术的推广应用。

技术实现要素:

3.本发明的目的在于针对现有技术缺陷,以解决燃烧低热值的高炉煤气达到球团焙烧温度,并实现热量供给的技术难题。

4.一种利用低热值燃料生产球团矿的装置,在现有带式焙烧机的机罩顶部安装高温烟气管道,高温烟气管道尽头安装有高温烟气喷嘴;在带式焙烧机高温焙烧区段机罩侧壁上安装多个高温低氧燃烧器;所述的高温烟气管道另一端安装有燃烧炉。

5.所述的带式焙烧机的焙烧段和均热段尾气管道与带式焙烧机抽风干燥段相连接;所述的带式焙烧机的冷却1段的尾气管道与带式焙烧机的预热段相连接;所述的带式焙烧机的冷却2段的尾气管道与带式焙烧机的鼓风干燥段相连接。

6.一种利用低热值燃料生产球团矿的工艺方法,其步骤如下:

7.步骤一、通过燃烧低热值煤气,产生温度为800-1000℃、含氧量为8%-15%的高温烟气;

8.步骤二、将高温烟气通过高温烟气管道由带式焙烧机机罩顶部进入带式焙烧机;

9.步骤三、在带式焙烧机高温区段,设置多个高温低氧燃烧器,低热值燃料在高温烟气氛围中进行分级燃烧,形成弥散火焰和均匀分布的温度场,使带式焙烧机高温区段的焙烧温度达到1250-1380℃。

10.所述的带式焙烧机包括焙烧段、均热段,将带式焙烧机的焙烧段和均热段的尾气,经过风机抽送到带式焙烧机抽风干燥段循环利用;将通过带式焙烧机的冷却1段的尾气输

送到带式焙烧机的预热段循环使用;将通过带式焙烧机的冷却2段的尾气输送到带式焙烧机的鼓风干燥段循环利用。设置独立的高温燃烧炉,燃烧低热值煤气,产生温度为800-1000℃高温烟气,烟气中的氧气含量控制在8%-15%(体积百分数)。设置专用的高温烟气管道,输送高温烟气至带式焙烧机机罩顶部,机罩顶部上设置若干专用的高温烟气喷嘴,将高温烟气经过喷嘴,喷入带式焙烧机的机罩内,用于加热带式焙烧机上的球团。为满足在带式焙烧机横断面上温度均匀分布,同时还要满足在带式焙烧机纵断面上,球团在不同区段温度控制要求。球团焙烧高温区段,在高温烟气输入的条件下进一步提高焙烧温度、保障高温热量的供应,在带式焙烧机机罩侧壁上,设置高温低氧燃烧器,采用高温低氧分级燃烧技术进一步提高烟气温度和热量供给。在带式焙烧机高温焙烧区段的机罩侧壁上,根据气团焙烧温度要求,设置若干组高温低氧燃烧器,采用低热值燃料分级燃烧技术,将低热值煤气经过高温低氧燃烧器,喷入带式焙烧机机罩内,以温度为800-1000℃、氧含量为8%-15%的高温气体为燃烧介质,无需匹配助燃空气或氧气,在高温低氧的燃烧氛围中进行分级燃烧,形成温度更高且分布均匀的工况环境,以满足球团在高温焙烧区段的工艺要求。在带式焙烧机球团高温焙烧区段,低热值煤气与从带式焙烧机机罩顶部热风喷嘴喷入的热烟气相遇,在高温低氧的氛围中直接燃烧,形成弥散形火焰和均匀分布的高温环境,可以将高温焙烧区段烟气温度提高到1250-1380℃甚至更高,使焙烧区段最高温度满足球团焙烧的温度要求和热量供应要求,同时可以有效降低氮氧化物的生成和排放。

11.本发明的特征在于,利用低热值煤气首先燃烧产生高温低氧热烟气,经过热烟气管道将高温烟气输送并导入到带式焙烧机预热段、焙烧段和均热段的机罩内,并在干燥、预热区段与带式焙烧机冷却段的循环回用的尾气混合,根据不同区段的温度要求,用于带式焙烧机工艺球团的干燥和预热。在高温焙烧区段,再用高温低氧热烟气耦合分级燃烧工艺,在高温低氧氛围中燃烧,形成温度分布均匀的高温焙烧环境,实现球团焙烧温度的提高和高温热量的供给,根据温度和热工控制要求设置高温低氧燃烧器的数量及布置形式,以满足高温区段的焙烧温度的要求。带式焙烧机的冷却段、干燥段和预热段,利用冷却鼓风、烟气循环进行热量交换和温度调控。

12.采用高温低氧分级燃烧技术,不仅可以提高焙烧温度,还能大幅度降低燃料消耗以及燃烧过程no

x

的生成和排放。

13.本发明的另一重要特征在于:带式焙烧机各区段的烟气进行交叉循环利用,以进一步提高热能利用效率,降低能源消耗和污染物排放。经过冷却段的气体,在冷却球团的同时,温度升高具有一定热量,将其循环利用,分别输送到鼓风干燥段和预热段,用于球团的初级干燥和预热。通过焙烧段和均热段的烟气,经过循环风机,将烟气抽送到抽风干燥段用于球团的二级干燥。这种气体交叉循环工艺,可以实现带式焙烧机各区段工艺温度的精准控制,提高余热利用效率,减少能源消耗和污染物排放。

附图说明

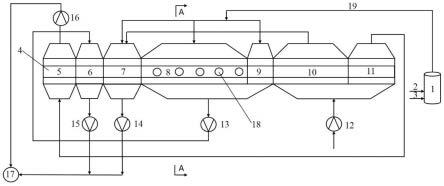

14.下面结合附图和实施例进一步对本发明进行详细说明。附图1为本发明利用低热值燃料采用高温低氧技术生产球团的工艺流程图;图2为图1的a-a断面的剖面视图。

15.图1中,1.燃烧炉;2.煤气管道;3.助燃空气管道;4.带式焙烧机;5.鼓风干燥段;6.抽风干燥段;7.预热段;8.焙烧段;9.均热段;10.冷却1段;11.冷却2段;12.冷却风机;13.循

环风机;14.预热段外排风机;15.抽风干燥段外排风机;16.鼓风干燥段外排风机;17.烟囱;18.高温低氧燃烧器;19.高温烟气管道。

具体实施方式

16.本发明采用带式焙烧机球团生产工艺。带式焙烧机4根据温度分布和工艺操作要求,由鼓风干燥段5、抽风干燥段6、预热段7、焙烧段8、均热段9、冷却1段10、冷却2段11组成。

17.本发明设置独立的燃烧炉1,低热值煤气(如高炉煤气、转炉煤气等)经过煤气管道2,助燃空气经过助燃空气管道3,进入燃烧炉1中进行燃烧,产生温度为800-1000℃、氧含量为8%-15%的高温低氧烟气。

18.高温低氧烟气进入高温烟气管道19,高温烟气道19设置于带式焙烧机4的上方,其上左右两侧对称或间隔交替设置若干个热风支管,热风炉支管分别从预热段7、焙烧段8和均热段9的机罩的顶部,经过热风喷口进入预热段7、焙烧段8和均热段9的机罩内。在带式焙烧机4的上方空间内,将高温低氧热烟气的热量供给带式焙烧机4台车上的球团,对球团进行预热、焙烧和均热,以满足球团生产工艺的要求。

19.在带式焙烧机4的高温区段是焙烧段8,在焙烧段8机罩两侧设置若干组高温低氧燃烧器18,低热值煤气经过高温低氧燃烧器18,采用分级燃烧的工艺方式,在温度大于800℃、氧含量为8%-15%的高温低氧的氛围中进行分级燃烧,形成弥散火焰和均匀分布的温度场,利用低热值煤气在温度为800-100℃、氧含量为8%-15%的高温低氧条件下燃烧,可以显著提高带式焙烧机4高温区段即焙烧段8的温度达到1250-1380℃,以满足球团焙烧固结的要求。

20.冷却风机12从大气中抽取空气进入冷却1段10和冷却2段11的风箱,冷却带式焙烧机4台车上已经焙烧固结的球团。经过冷却1段10的气体,被回收输送到预热段7的机罩内循环利用,与高温燃烧炉1产生的高温烟气混合,形成温度适宜的气体用于球团的预热;尾气通过预热段7下部风箱,经过预热段外排风机14,排放到烟囱17中。将经过冷却2段11的气体循环利用,将其回收输送到鼓风干燥段5下部的风箱内,由带式焙烧机4的台车底部从下向上流动,对球团进行初级干燥、加热,以较低的温度烘干球团,使球团内部的部分水分,特别是吸附水随烟气排出。经过鼓风干燥段5的气体,通过鼓风干燥段外排风机16的抽引,由烟囱17排放到大气中。

21.焙烧段8和均热段9的烟气进入风箱后,经过循环风机13,被输送到抽风干燥段6的机罩内循环利用,用于球团的进一步加热干燥。经过鼓风干燥段5以后的球团,温度升高、一部分水分已被蒸发,需要进一步加热升温干燥,以排除球团内部残余的吸附水和结晶水。抽风干燥段6的尾气,经过抽风干燥段外排风机15,由烟囱17排入大气中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。