1.本发明属于电炉炼钢技术领域,具体涉及一种生物质发泡剂及其制备方法和在电弧炉泡沫渣埋弧炼钢中的应用。

背景技术:

2.随着钢铁业的发展,电炉短流程炼钢越来越受到业界的重视。为保护耐材、提高电极寿命、改善作业环境、缩短冶炼周期、提高冶炼效率、降低综合成本,泡沫渣操作工艺是高阻超高功率电弧炉冶炼的最佳选择方式。

3.良好的泡沫渣既可以扩大冶金反应的界面,又有利于反应产物的迁移;同时,还可实现良好的埋弧操作,电弧热效率大大提高。

4.目前,传统的电弧炉泡沫渣冶炼是在吹氧的同时向熔池内喷吹发泡剂 (如:兰炭粉、焦炭粉、石墨粉、无烟煤、碳化硅粉等),形成强烈的碳氧反应,向熔渣层提供大量的co气泡,促进泡沫渣形成,使泡沫渣的厚度达到电弧长度的2.5~3.0倍,将电弧完全屏蔽在内,减少电弧向炉壁和炉顶的辐射,延长电弧炉衬寿命,提高电弧炉的热效率,减少了电弧区钢液的吸氮。

5.但是,上述传统的泡沫渣冶炼过程中发泡剂的添加相当于再次引入碳源,产生了新的碳排放,无法实现低碳排放的炼钢要求。

技术实现要素:

6.本发明的目的在于提供一种生物质发泡剂及其制备方法和在电弧炉泡沫渣埋弧炼钢中的应用,本发明提供的生物质发泡剂为生物质绿色环保循环产品,基本实现零碳排放。

7.为了实现上述目的,本发明提供如下技术方案:

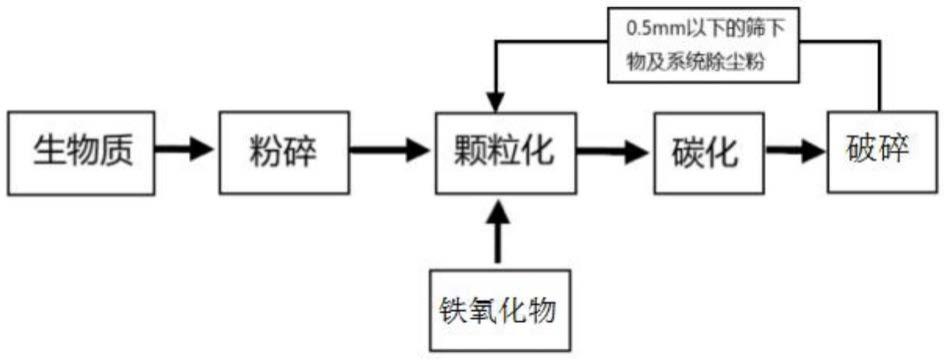

8.本发明提供了一种生物质发泡剂的制备方法,包括以下步骤:

9.将植物粉体和铁的氧化物混合,得到混合粉体;所述混合粉体中,所述铁的氧化物的质量百分含量≥10%;

10.将所述混合粉体成型造粒,得到成型颗粒;

11.将所述成型颗粒进行碳化,得到碳化颗粒;

12.将所述碳化颗粒破碎,得到所述生物质发泡剂。

13.优选的,所述铁的氧化物的质量百分含量为10~20%。

14.优选的,所述成型颗粒为棒状颗粒;所述成型颗粒的直径为8~10mm;所述成型颗粒的长为20~50mm。

15.优选的,所述植物粉体包括秸秆粉体或木屑粉体。

16.优选的,所述植物粉体为秸秆粉体时,所述碳化的温度为150~450℃,所述碳化的保温时间为1.5~2.5h;所述植物粉体为木屑粉体时,所述碳化的温度为380~600℃,所述

碳化的保温时间为1.5~3h。

17.优选的,所述植物粉体的含水率为9~15%;所述植物粉体的粒径≤0.425mm。

18.本发明提供了上述技术方案所述的制备方法制备得到的生物质发泡剂,所述生物质发泡剂包括生物炭和铁的氧化物;所述铁的氧化物的质量百分含量≥10%。

19.优选的,所述生物质发泡剂中,粒径为0.5~3mm的生物质发泡剂的体积百分含量≥85%。

20.本发明提供了上述技术方案所述的生物质发泡剂在电弧炉泡沫渣埋弧炼钢中的应用。

21.优选的,所述生物质发泡剂的吨钢用量为18~22kg/t。

22.本发明提供了一种生物质发泡剂的制备方法,包括以下步骤:将植物粉体和铁的氧化物混合,得到混合粉体;所述混合粉体中,所述铁的氧化物的质量百分含量≥10%;将所述混合粉体成型造粒,得到成型颗粒;将所述成型颗粒进行碳化,得到碳化颗粒;将所述碳化颗粒破碎,得到所述生物质发泡剂。本发明提供的制备方法以植物粉体为原料制备生物质发泡剂,与传统的碳质材料发泡剂制备泡沫渣相比,本发明没有co2的排放(生物质碳的自身循环不计碳排放);节约能源,性价比高;同时,本发明将铁的氧化物与植物粉体混合(百分含量≥10%)后压制成型造粒、碳化;在压制成型造粒时,压制产生的机械摩擦生热能够使植物粉体中的木质素作为粘接剂将铁的氧化物与植物粉体粘接为密实的整体结构,铁的氧化物作为成型颗粒的组分,不仅能提高生物质发泡剂的体积密度,使生物质发泡剂更易与钢水熔渣混合,同时增加生物质发泡剂中的生物碳在电炉内燃烧所需要的氧,可以在熔渣中迅速形成大量弥散微小气泡,促进泡沫渣迅速生成。综上,本发明提供的制备方法制备的生物质发泡剂应用于电弧炉泡沫渣埋弧炼钢中,起到埋弧、供热、节能、保护电极、避免钢水裸露氧化的作用。且其残余的灰分只有生物质发泡剂的5~15wt%,同时具有弱碱性满足钢液脱磷的需要,从而不需额外增加石灰的消耗。

23.进一步的,在本发明中,所述植物粉体包括秸秆粉体或木屑粉体。本发明以植物废弃物(秸秆粉体或木屑粉体)制备生物质发泡剂应用于电弧炉泡沫渣埋弧炼钢中,消纳农业废弃物,节约能源,辅助农业增收:以植物秸秆为例,本发明提供的生物质发泡剂的性价比生产一吨粗钢比碳质泡沫渣发泡剂低400元,降低钢铁成本。以植物秸秆为例:粗钢产量每年10亿吨,电炉炼钢占比25%计算,生物质发泡剂的总计消耗量按每吨钢18kg计算,一年将消耗掉450万吨的生物质发泡剂,将消纳4500万吨的植物秸秆。碳化秸秆平均按1500元/吨计算,在不计算节约的碳交易费用、生物质发泡剂在发泡的过程中所发的电能价值的前提下,将创造67.5亿元的直接产值,节省 360万吨的标煤费用、矿物使用费等。不仅促进了冶金工业中的发展,而且对推进固废资源利用、钢化联产、区域能源整合、构建循环经济产业链具有重大意义。

24.进一步的,本发明中,所述植物粉体为秸秆粉体时,所述碳化的温度为 150~450℃,所述碳化的保温时间为1.5~2.5h;所述植物粉体为木屑粉体时,所述碳化的温度为380~600℃,所述碳化的保温时间为1.5~3h。本发明针对不同性质的植物粉体采用不同的碳化处理温度和保温时间,能够有效确保针对不同性质的植物粉体,在碳化时,植物粉体中的低能量密度的挥发性有机物和半纤维素充分燃烧,留下纤维素和木质素碳化生成高能量密度的生物炭;同时避免生成的生物炭与铁的氧化物发生还原反应,生成铁单质和碳氧化物

气体。从而得到体积密度大、能量密度高的生物质发泡剂产品。

附图说明

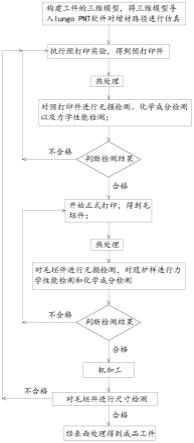

25.图1为本发明实施例提供的生物质发泡剂的制备流程图。

26.图2为本发明实施例1制备的成型颗粒的实物图;

27.图3为本发明实施例1制备ide生物质发泡剂的实物图。

具体实施方式

28.本发明提供了一种生物质发泡剂的制备方法,包括以下步骤:

29.将植物粉体和铁的氧化物混合,得到混合粉体;所述混合粉体中,所述铁的氧化物的质量百分含量≥10%;

30.将所述混合粉体成型造粒,得到成型颗粒;

31.将所述成型颗粒进行碳化,得到碳化颗粒;

32.将所述碳化颗粒破碎,得到所述生物质发泡剂。

33.在本发明中,若无特殊说明,所有制备原料/组分均为本领域技术人员熟知的市售产品。

34.本发明将植物粉体和铁的氧化物混合,得到混合粉体;所述混合粉体中,所述铁的氧化物的质量百分含量≥10%;所述铁的氧化物为氧化亚铁和/或氧化铁。

35.在本发明中,所述植物粉体优选包括秸秆粉体或木屑粉体。

36.在本发明中,所述植物粉体的含水率优选为9~15%,更优选为9.5~12%。

37.在本发明中,所述植物粉体的粒径优选≤0.425mm,更优选≤0.106mm。

38.在本发明中,所述植物粉体的制备方法优选包括以下步骤:

39.将植物原材料切碎,得到植物原材料颗粒;

40.将所述植物原材料颗粒进行青贮发酵堆存处理,得到干燥的植物原材料颗粒;

41.将所述干燥的植物原材料颗粒进行粉碎,得到所述植物粉体。

42.本发明将植物原材料切碎,得到植物原材料颗粒。

43.在本发明中,所述植物原材料包括废弃植物秸秆或废弃树木树枝。

44.在本发明中,所述植物原材料的含水率优选为

±

35%,堆积密度优选为

±

400kg/m3,能量密度未

±

6.5gj/m3。

45.本发明对所述切碎的具体实施过程没有特殊要求。

46.在本发明中,所述植物原材料颗粒的长度优选为20~100mm。

47.得到植物原材料颗粒后,本发明将所述植物原材料颗粒进行青贮发酵堆存处理,得到干燥的植物原材料颗粒。

48.在本发明中,所述青贮发酵堆存处理优选在青贮池中进行。

49.在本发明中,所述青贮发酵堆存处理时,植物原材料颗粒在发酵的过程中产生热能,对所述植物原材料颗粒进行干燥。

50.在本发明中,所述干燥的植物原材料颗粒的含水率优选为9~15%,更优选为9.5~12%。

51.得到干燥的植物原材料颗粒后,本发明将所述干燥的植物原材料颗粒进行粉碎,

得到所述植物粉体。

52.在本发明中,所述粉碎优选在粉碎机中进行。本发明对所述粉碎的具体实施过程没有特殊要求。

53.在本发明中,所述铁的氧化物优选包括氧化亚铁、氧化铁和四氧化铁中的一种或多种,更优选为氧化铁。

54.在本发明中,所述铁的氧化物的质量百分含量优选为10~20%。

55.本发明对所述混合的具体实施过程没有特殊要求。

56.得到混合粉体后,本发明将所述混合粉体成型造粒,得到成型颗粒。

57.在本发明中,所述成型造粒优选在环模造粒机。

58.在本发明中,所述成型造粒时,成型优选在压制的条件下进行,所述压制时在机械摩擦生热的作用下,所述混合粉体的温度优选为80~130℃。

59.在本发明中,所述混合粉体的温度优选为80~130℃,有利于使植物粉体进一步熟化,且织物粉体中的木质素作为粘接剂将铁的氧化物与植物粉体粘接为密实的整体结构。

60.在本发明中,所述成型颗粒为棒状颗粒;所述成型颗粒的优选直径为 8~10mm,更优选为8.5~9.5mm;所述成型颗粒的长优选为20~50mm,更优选为25~45mm。

61.在本发明中,所述成型造粒后直接得到初始成型颗粒,本发明优选将所述初始成型颗粒冷却至室温,得到所述成型颗粒。

62.在本发明中,所述冷却优选为风冷。

63.在本发明中,所述冷却优选在冷却机中进行。

64.得到成型颗粒后,本发明将所述成型颗粒进行碳化,得到碳化颗粒。

65.在本发明中,所述植物粉体为秸秆粉体时,所述碳化的温度优选为 150~450℃,更优选为180~420℃,进一步优选为200~400℃;所述碳化的保温时间优选为1.5~2.5h,更优选为1.8~2h。

66.在本发明中,所述植物粉体优选为木屑粉体时,所述碳化的温度优选为 380~600℃,更优选为400~580℃,进一步优选为450~500℃;所述碳化的保温时间优选为1.5~3h,更优选为2~2.5h。

67.在本发明中,所述碳化优选在碳化机中进行。

68.得到碳化颗粒后,本发明将所述碳化颗粒破碎,得到所述生物质发泡剂。

69.在本发明中,所述碳化颗粒不需要进行干燥,直接进行破碎。

70.本发明对所述破碎的具体实施过程没有特殊要求。

71.在本发明中,所述破碎过程中产生的尘粉优选回用作为所述混合的原料。

72.在本发明中,所述破碎后得到破碎料,本发明优选对所述破碎料进行筛分,得到所述生物质发泡剂。在本发明中,所述筛分用的筛子的筛孔直径优选为0.5mm。所述筛分到的的筛下物优选回用作为所述混合的原料。

73.在本发明中,所述生物质发泡剂优选包装后后运至电炉钢厂待用。

74.本发明提供了上述技术方案所述的制备方法制备得到的生物质发泡剂,所述生物质发泡剂包括生物炭和铁的氧化物;所述铁的氧化物的质量百分含量≥10%。

75.在本发明中,所述生物质发泡剂中,粒径为0.5~3mm的生物质发泡剂的体积百分含量优选≥85%,更优选≥90%。

76.本发明提供了上述技术方案所述的生物质发泡剂在电弧炉泡沫渣埋弧炼钢中的应用。

77.在本发明中,所述生物质发泡剂的吨钢用量优选为18~22kg/t。

78.在本发明中,所述应用具体包括以下步骤:

79.将所述生物质发泡剂吨包装后储存放置于原料库,使用时运至钢厂电炉生产现场,通过天车或提升机将吨料袋运至泡沫渣加料仓,在电炉冶炼时通过氧气喷枪喷射到钢液表面,使其燃烧,同钢水熔渣一同形成泡沫渣,并维持泡沫渣高度。

80.本发明利用生物质秸秆成功开发出能够应用于电弧炉泡沫渣埋弧炼钢中的发泡剂产生泡沫渣,可广泛应用于钢铁冶金企业,大大提高了生物质秸秆的综合利用效率,变废为宝,降低综合碳排放,对促进农民增收、环境保护、资源节约以及农业经济可持续发展都具有重大意义。

81.本发明提供的生物质发泡剂,可以在熔渣中形成大量弥散微小气泡,并具有良好稳定性;发泡剂形成泡沫渣后最终产生的灰分具有弱碱性,不仅满足钢液脱磷的需要,而且发泡剂是生物质制作而成,纯粹的绿色环保循环产品,唯一没有碳排放的产品,真正达到近乎零碳排放的产品。

82.为了进一步说明本发明,下面结合附图和实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

83.实施例1

84.按照图1所示的制备流程图;首先通过机器将打捆后的秸秆原料切碎,得到长度为20~100mm的碎秸秆;碎秸秆进入到青贮池进行青贮发酵堆存处理,由于发酵热能的聚集,青贮过程中,碎秸秆进行自身干燥处理,得到含水量为9~15%的碎秸秆;

85.将干燥后的碎秸秆通过粉碎机进行细粉碎,并通过风送系统进入料仓贮存,得到粒度≤0.425mm的秸秆粉体;

86.将秸秆粉体和氧化铁混合,得到混合粉体,混合粉体中氧化铁的质量含量为15%,混匀后输送至环模造粒机,采用环模和压辊压制成型造粒,压制过程中由机械摩擦生热产生80~130℃的温度可使秸秆粉体进一步熟化,秸秆粉体中木质素作为粘接剂将秸秆粉体和氧化铁粘接为整体,得到密实的棒状成型颗粒,直径为8~10mm,长度为20~50mm;将棒状的成型颗粒输送进入冷却机,通过风冷降温至室温,得到表面光滑的成型颗粒;

87.将成型颗粒输送进入碳化机中碳化,碳化温度为300℃,碳化保温时间为2h;得到碳化颗粒;

88.碳化颗粒不需要干燥直接进行破碎,破碎产生的尘粉回收后回用至混合步骤;将破碎得到的跑岁料经直径为0.5mm的筛子筛分,取筛上物为生物质发泡剂,生物质发泡剂中,粒径为0.5~3mm的生物质发泡剂的体积百分含量优选≥85%。筛下物回收后回用至混合步骤。

89.将生物质发泡剂吨包装后运至电炉钢厂待用。

90.实施例2

91.按照图1所示的制备流程图;首先通过机器将打捆后的废气树枝,树干切碎,得到长度为20~100mm的碎木屑;碎木屑进入到青贮池进行青贮发酵堆存处理,由于发酵热能的聚集,青贮过程中,碎木屑进行自身干燥处理,得到含水量为9~15%的碎木屑;

92.将干燥后的碎木屑通过粉碎机进行细粉碎,并通过风送系统进入料仓贮存,得到粒度≤0.425mm的木屑粉体;

93.将木屑粉体和氧化铁混合,得到混合粉体,混合粉体中氧化铁的质量含量为15%,混匀后输送至环模造粒机,采用环模和压辊压制成型造粒,压制过程中由机械摩擦生热产生80~130℃的温度可使木屑粉体进一步熟化,木屑粉体中木质素作为粘接剂将木屑粉体和氧化铁粘接为整体,得到密实的棒状成型颗粒,直径为8~10mm,长度为20~50mm;将棒状的成型颗粒输送进入冷却机,通过风冷降温至室温,得到表面光滑的成型颗粒;

94.将成型颗粒输送进入碳化机中碳化,碳化温度为500℃,碳化保温时间为3h;得到碳化颗粒;

95.碳化颗粒不需要干燥直接进行破碎,破碎产生的尘粉回收后回用至混合步骤;将破碎得到的跑岁料经直径为0.5mm的筛子筛分,取筛上物为生物质发泡剂,生物质发泡剂中,粒径为0.5~3mm的生物质发泡剂的体积百分含量优选≥85%。筛下物回收后回用至混合步骤。

96.将生物质发泡剂吨包装后运至电炉钢厂待用。

97.应用例1

98.将实施例1制备的生物质发泡剂吨包装后储存放置于原料库,使用时运至钢厂电炉生产现场,通过天车或提升机将吨料袋运至泡沫渣加料仓,在电炉冶炼时通过氧气喷枪喷射到钢液表面,让其燃烧,同钢水熔渣一同形成泡沫渣,并维持泡沫渣高度,其中实施例1制备的生物质发泡剂吨钢用量为 20

±

2kg/t。

99.应用例2

100.将实施例2制备的生物质发泡剂吨包装后储存放置于原料库,使用时运至钢厂电炉生产现场,通过天车或提升机将吨料袋运至泡沫渣加料仓,在电炉冶炼时通过氧气喷枪喷射到钢液表面,让其燃烧,同钢水熔渣一同形成泡沫渣,并维持泡沫渣高度,其中实施例2制备的生物质发泡剂吨钢用量为 20

±

2kg/t。

101.本发明提供的生物质含铁发泡剂同传统的碳质材料发泡剂相比没有 co2的排放(生物质碳的自身循环不计碳排放);节约能源(以玉米生物质秸秆为例1.25吨相当于一吨标煤),消纳农业废弃物,辅助农业增收,性价比一吨比碳质泡沫渣低400元,降低钢铁成本。目前电炉粗钢产量每年2.5 亿吨,生物质泡沫渣消耗量按每吨钢18kg计算,一年将消耗掉450万吨的生物质泡沫渣成品,将消纳4500万吨的生物质秸秆。秸秆灰平均按1500元 /吨计算,将创造67.5亿元的直接产值,这其中还不包括节约的碳交易费用,节省的360万吨标煤费用,矿物使用费等。生物质在燃烧的过程中所发的电能价值未计入。对推动产业循环,经济结构联动,生态布局起到纽带促进不可或缺的作用,不仅促进了冶金工业中的发展,而且对推进固废资源利用、钢化联产、区域能源整合、构建循环经济产业链具有重大意义。

102.尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。