1.本发明涉及耐磨材料技术领域,具体是一种低铬合金铸球及其制备方法。

背景技术:

2.现阶段我国粉碎业中磨球的消耗量巨大,提高铸球的耐磨性能具有广泛的经济效益。铬系合金铸球分为高铬合金铸球、中铬合金铸球、低铬合金铸球。低铬合金铸球合金含量低,节约成本,其客观的性能广泛成为市场关注的焦点,低铬合金铸球其硬度、磨耗、韧性与高铬合金铸球相比略逊,但低铬合金铸球却广泛主要应用于水泥建材、轻工造纸、金属矿山、煤浆火电、陶瓷涂料、化学工程、磁性材料等行业的粉体制备与超细深加工。

3.目前低铬合金铸球的铸造上存在铸球的机械性能上不足,在制备过程中产品硬度低,冲击韧性低,综合机械性能较差;为更好的满足市场上对低铬合金铸球硬度、韧性、抗磨损等综合机械性能的要求,提高低铬合金铸球各性能和进一步降低其制备成本,节约合金资源,本发明提出了一种低铬合金铸球及其制备方法。

技术实现要素:

4.本发明的目的在于提供一种低铬合金铸球的制备方法,本方案中硅能显著提高钢的弹性极限,屈服点和抗拉强度;在碳素钢中加入0.70%以上时就算锰钢,较一般钢量的钢不但有足够的韧性,且有较高的强度和硬度,提高钢的淬性,改善钢的热加工性能;铬能显著提高强度、硬度和耐磨性,又能提高钢的抗氧化性和耐腐蚀性;镍能提高钢的强度,而又保持良好的塑性和韧性;钨与碳形成碳化钨有很高的硬度和耐磨性;通过合理控制铸后处理温度,芯部硬度与表面硬度基本一致,解决了低铬多元合金铸球使用时间短的问题;通过使用废铁作为原料,使合金品质均一,不易产生裂纹,且能够降低实际的生产成本。

5.本发明的另一个目的在于提供一种低铬合金铸球。

6.为解决上述问题,本发明采用如下的技术方案:

7.一种低铬合金铸球,所述低铬合金铸球中含有下列化学成分,各成分的重量百分比为:碳:2-3%,硅:0.7-0.8%,锰:0.4-1%,铬:1.5-3%,磷:≤0.02%,硫≤0.02%,铜:0.02-0.06%,钼:0.01-0.04%,镍:0.01-0.04%,钨:0.01-0.02%,余量为铁及不可避免的杂质。

8.作为本发明的一种优选方案,所述低铬合金铸球中含有下列化学成分,各成分的重量百分比为:碳:3%,硅:0.8%,锰:1%,铬:3%,磷:≤0.02%,硫≤0.02%,铜:0.06%,钼:0.04%,镍:0.04%,钨:0.02%,余量为铁及不可避免的杂质。

9.作为本发明的一种优选方案,所述低铬合金铸球中含有下列化学成分,各成分的重量百分比为:碳:2.5%,硅:0.75%,锰:0.7%,铬:2.25%,磷:≤0.02%,硫≤0.02%,铜:0.04%,钼:0.25%,镍:0.25%,钨:0.015%,余量为铁及不可避免的杂质。

10.作为本发明的一种优选方案,所述低铬合金铸球中含有下列化学成分,各成分的重量百分比为:碳:2%,硅:0.7%,锰:0.4%,铬:1.5%,磷:≤0.02%,硫≤0.02%,铜:

0.02%,钼:0.01%,镍:0.01%,钨:0.01%,余量为铁及不可避免的杂质。

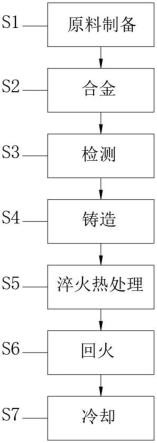

11.一种低铬合金铸球的制备方法,包括如下步骤:

12.s1、原料制备:将废铁置于熔化炉中熔炼,完成熔炼后进行脱硫、脱氧和精炼工作;

13.s2、合金:将各元素按照批次进行添加,其具体顺序为:(1)硅、锰、铬;(2)磷、硫、铜;(3)钼、镍、钨;

14.s3、检测:对制备完成后的原料进行各元素的检测,直至各元素成分含量至合格;

15.s4、铸造:将符合条件后的原料引出,再进行浇铸;

16.s5、淬火热处理:将完成浇铸后的铸球置于摇床内,完成放置后,将整个摇床吊入淬火炉中进行加热;

17.s6、回火:将完成淬火后的铸球置入回火炉中进行回火;

18.s7、冷却:将完成回火后的铸球取出后置于冷却床上进行自然冷却,直至室温。

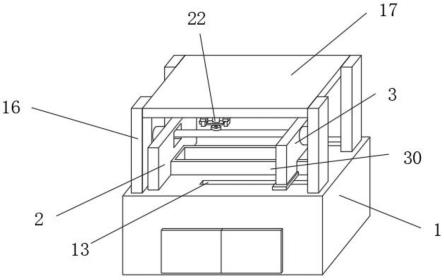

19.作为本发明的一种优选方案,所述s1中的熔化炉内置有搅拌混合机构。

20.作为本发明的一种优选方案,所述s2中各批次元素的添加间隔为30分钟。

21.作为本发明的一种优选方案,所述s5中淬火炉的加热温度为1050度,并保温4小时。

22.作为本发明的一种优选方案,所述s6中回火炉回火的温度为450度,回火时间为12小时。

23.作为本发明的一种优选方案,所述s7中当铸球表面的温度降至120度以下时再取出。

24.相比于现有技术,本发明的优点在于:

25.(1)本方案中硅能显著提高钢的弹性极限,屈服点和抗拉强度;在碳素钢中加入0.70%以上时就算锰钢,较一般钢量的钢不但有足够的韧性,且有较高的强度和硬度,提高钢的淬性,改善钢的热加工性能;铬能显著提高强度、硬度和耐磨性,又能提高钢的抗氧化性和耐腐蚀性;镍能提高钢的强度,而又保持良好的塑性和韧性;钨与碳形成碳化钨有很高的硬度和耐磨性。

26.(2)本方案通过合理控制铸后处理温度,芯部硬度与表面硬度基本一致,解决了低铬多元合金铸球使用时间短的问题。

27.(3)本方案通过使用废铁作为原料,使合金品质均一,不易产生裂纹,且能够降低实际的生产成本。

附图说明

28.图1为本发明的工作流程图。

具体实施方式

29.下面将结合本发明实施例中的附图对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例1:

31.请参阅图1,一种低铬合金铸球,低铬合金铸球中含有下列化学成分,各成分的重量百分比为:碳:3%,硅:0.8%,锰:1%,铬:3%,磷:≤0.02%,硫≤0.02%,铜:0.06%,钼:0.04%,镍:0.04%,钨:0.02%,余量为铁及不可避免的杂质。

32.一种低铬合金铸球的制备方法,包括如下步骤:

33.s1、原料制备:将废铁置于熔化炉中熔炼,完成熔炼后进行脱硫、脱氧和精炼工作;熔化炉内置有搅拌混合机构,能够保证熔炼的均匀性,从而能够保证废铁熔炼的质量和效果。

34.s2、合金:将各元素按照批次进行添加,其具体顺序为:(1)硅、锰、铬;(2)磷、硫、铜;(3)钼、镍、钨;各批次元素的添加间隔为30分钟,能够保证各元素的充分混合,进而能够保证实际的加工质量。

35.s3、检测:对制备完成后的原料进行各元素的检测,直至各元素成分含量至合格;通过此步骤能够有效地降低残品率,降低生产的成本,保障企业的利润。

36.s4、铸造:将符合条件后的原料引出,再进行浇铸;制作工艺简单,保证加工的质量。

37.s5、淬火热处理:将完成浇铸后的铸球置于摇床内,完成放置后,将整个摇床吊入淬火炉中进行加热;淬火炉的加热温度为1050度,并保温4小时,在淬火炉的作用下能够对完成铸造的铸球进行热处理。

38.s6、回火:将完成淬火后的铸球置入回火炉中进行回火;回火炉回火的温度为450度,回火时间为12小时,在回火炉的作用下能够实现铸球的回火目的。

39.s7、冷却:将完成回火后的铸球取出后置于冷却床上进行自然冷却,直至室温;当铸球表面的温度降至120度以下时再取出,能够保证实际的加工效率和加工的效果。

40.实施例2:

41.请参阅图1,一种低铬合金铸球,低铬合金铸球中含有下列化学成分,各成分的重量百分比为:碳:2.5%,硅:0.75%,锰:0.7%,铬:2.25%,磷:≤0.02%,硫≤0.02%,铜:0.04%,钼:0.25%,镍:0.25%,钨:0.015%,余量为铁及不可避免的杂质。

42.一种低铬合金铸球的制备方法,包括如下步骤:

43.s1、原料制备:将废铁置于熔化炉中熔炼,完成熔炼后进行脱硫、脱氧和精炼工作;熔化炉内置有搅拌混合机构,能够保证熔炼的均匀性,从而能够保证废铁熔炼的质量和效果。

44.s2、合金:将各元素按照批次进行添加,其具体顺序为:(1)硅、锰、铬;(2)磷、硫、铜;(3)钼、镍、钨;各批次元素的添加间隔为30分钟,能够保证各元素的充分混合,进而能够保证实际的加工质量。

45.s3、检测:对制备完成后的原料进行各元素的检测,直至各元素成分含量至合格;通过此步骤能够有效地降低残品率,降低生产的成本,保障企业的利润。

46.s4、铸造:将符合条件后的原料引出,再进行浇铸;制作工艺简单,保证加工的质量。

47.s5、淬火热处理:将完成浇铸后的铸球置于摇床内,完成放置后,将整个摇床吊入淬火炉中进行加热;淬火炉的加热温度为1050度,并保温4小时,在淬火炉的作用下能够对完成铸造的铸球进行热处理。

48.s6、回火:将完成淬火后的铸球置入回火炉中进行回火;回火炉回火的温度为450度,回火时间为12小时,在回火炉的作用下能够实现铸球的回火目的。

49.s7、冷却:将完成回火后的铸球取出后置于冷却床上进行自然冷却,直至室温;当铸球表面的温度降至120度以下时再取出,能够保证实际的加工效率和加工的效果。

50.实施例3:

51.请参阅图1,一种低铬合金铸球,低铬合金铸球中含有下列化学成分,各成分的重量百分比为:碳:2%,硅:0.7%,锰:0.4%,铬:1.5%,磷:≤0.02%,硫≤0.02%,铜:0.02%,钼:0.01%,镍:0.01%,钨:0.01%,余量为铁及不可避免的杂质。

52.一种低铬合金铸球的制备方法,包括如下步骤:

53.s1、原料制备:将废铁置于熔化炉中熔炼,完成熔炼后进行脱硫、脱氧和精炼工作;熔化炉内置有搅拌混合机构,能够保证熔炼的均匀性,从而能够保证废铁熔炼的质量和效果。

54.s2、合金:将各元素按照批次进行添加,其具体顺序为:(1)硅、锰、铬;(2)磷、硫、铜;(3)钼、镍、钨;各批次元素的添加间隔为30分钟,能够保证各元素的充分混合,进而能够保证实际的加工质量。

55.s3、检测:对制备完成后的原料进行各元素的检测,直至各元素成分含量至合格;通过此步骤能够有效地降低残品率,降低生产的成本,保障企业的利润。

56.s4、铸造:将符合条件后的原料引出,再进行浇铸;制作工艺简单,保证加工的质量。

57.s5、淬火热处理:将完成浇铸后的铸球置于摇床内,完成放置后,将整个摇床吊入淬火炉中进行加热;淬火炉的加热温度为1050度,并保温4小时,在淬火炉的作用下能够对完成铸造的铸球进行热处理。

58.s6、回火:将完成淬火后的铸球置入回火炉中进行回火;回火炉回火的温度为450度,回火时间为12小时,在回火炉的作用下能够实现铸球的回火目的。

59.s7、冷却:将完成回火后的铸球取出后置于冷却床上进行自然冷却,直至室温;当铸球表面的温度降至120度以下时再取出,能够保证实际的加工效率和加工的效果。

60.重要的是,应注意,在多个不同示例性实施方案中示出的本技术的构造和布置仅是例示性的。尽管在此公开内容中仅详细描述了几个实施方案,但参阅此公开内容的人员应容易理解,在实质上不偏离该申请中所描述的主题的新颖教导和优点的前提下,许多改型是可能的(例如,各种元件的尺寸、尺度、结构、形状和比例、以及参数值(例如,温度、压力等)、安装布置、材料的使用、颜色、定向的变化等)。例如,示出为整体成形的元件可以由多个部分或元件构成,元件的位置可被倒置或以其他方式改变,并且分立元件的性质或数目或位置可被更改或改变。因此,所有这样的改型旨在被包含在本发明的范围内。可以根据替代的实施方案改变或重新排序任何过程或方法步骤的次序或顺序。在权利要求中,任何“装置加功能”的条款都旨在覆盖在本文中所描述的执行所述功能的结构,且不仅是结构等同而且还是等同结构。在不背离本发明的范围的前提下,可以在示例性实施方案的设计、运行状况和布置中作出其他替换、改型、改变和省略。因此,本发明不限制于特定的实施方案,而是扩展至仍落在所附的权利要求书的范围内的多种改型。

61.此外,为了提供示例性实施方案的简练描述,可以不描述实际实施方案的所有特

征(即,与当前考虑的执行本发明的最佳模式不相关的那些特征,或与实现本发明不相关的那些特征)。

62.应理解的是,在任何实际实施方式的开发过程中,如在任何工程或设计项目中,可做出大量的具体实施方式决定。这样的开发努力可能是复杂的且耗时的,但对于那些得益于此公开内容的普通技术人员来说,不需要过多实验,所述开发努力将是一个设计、制造和生产的常规工作。

63.应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。